El moldeo por inyección es un proceso de fabricación versátil, pero el peso parcial puede ser una preocupación significativa, especialmente en industrias como la automoción y aeroespacial donde cada gramo cuenta. Reducir el peso de la parte puede conducir a un ahorro de costos, un mejor rendimiento y beneficios ambientales. En este blog, exploraremos las formas más efectivas de lograr esto, desde ajustes de diseño hasta técnicas avanzadas.

La reducción del peso de la parte en el moldeo por inyección se puede lograr mediante la optimización del diseño, la selección de materiales y las técnicas avanzadas como el moldeo asistido por gas 1 , que son cruciales para las industrias que priorizan los componentes livianos.

Comprender estos métodos es esencial para los fabricantes que buscan mejorar la eficiencia y satisfacer las demandas de la industria. Profundizar para explorar cómo se puede aplicar cada enfoque a sus necesidades específicas.

La optimización del diseño es la forma más simple de reducir el peso de la parte.Verdadero

Al hacer que las paredes sean más delgadas y con costillas, se puede lograr una reducción significativa de peso sin cambios importantes en el proceso de fabricación.

El moldeo por inyección asistido por gas solo es adecuado para grandes partes.FALSO

Si bien a menudo se usa para grandes partes, el moldeo asistido por gas también se puede aplicar a componentes más pequeños con geometrías complejas.

- 1. ¿Qué es el moldeo por inyección y por qué es importante la reducción del peso parcial?

- 2. ¿Cómo puede la optimización del diseño reducir el peso de la parte en el moldeo por inyección?

- 3. ¿Qué materiales son mejores para reducir el peso de la parte en el moldeo por inyección?

- 4. ¿Qué técnicas avanzadas se pueden usar para reducir el peso de la parte?

- 5. ¿Cómo afectan los ajustes de los parámetros del proceso de peso?

- 6. ¿Cuáles son los pros y los contras de diferentes métodos de reducción de peso?

- 7. ¿Cómo elegir el método de reducción de peso correcto para su aplicación?

- 8. ¿Cuáles son los pasos en el moldeo por inyección asistida por gas para la reducción de peso?

- 9. ¿Cuáles son las mejores prácticas para diseñar piezas de inyección liviana?

- 10. Conclusión

¿Qué es el moldeo por inyección y por qué es importante la reducción del peso parcial?

El moldeo por inyección es un proceso de fabricación ampliamente utilizado, pero reducir el peso de la parte es fundamental para mejorar el rendimiento y la sostenibilidad del producto.

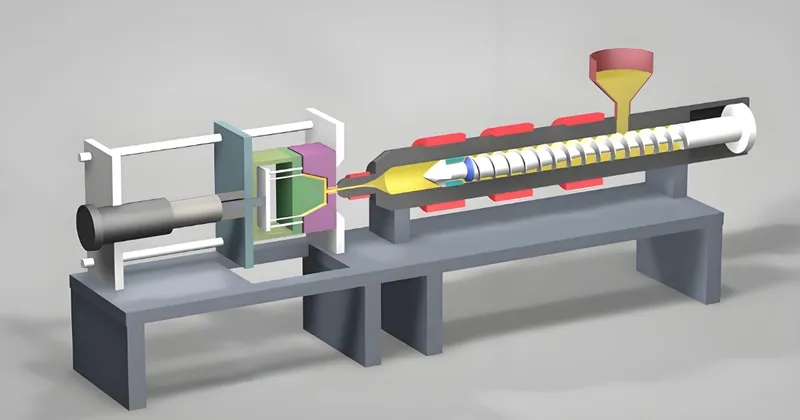

El moldeo por inyección implica inyectar plástico fundido en un molde para crear piezas precisas, mientras que la reducción del peso de la parte 2 se centra en disminuir la masa sin comprometer la funcionalidad, crucial para el ahorro de costos y la eficiencia.

| Concepto | Definición |

|---|---|

| Moldeo por inyección | Un proceso donde se inyecta plástico fundido en un molde para formar piezas. |

| Reducción de peso parcial | Disminuyendo la masa de una parte mientras mantiene sus propiedades requeridas. |

¿Qué es el moldeo por inyección?

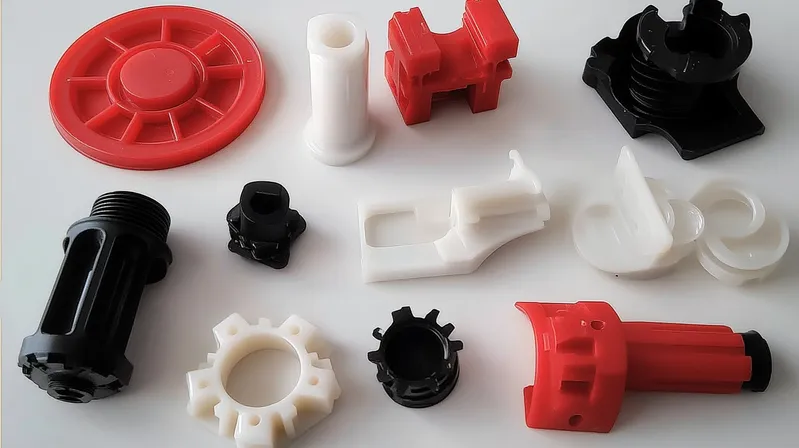

El moldeo por inyección es un proceso de fabricación donde se inyecta plástico fundido en un molde para crear piezas con formas y tamaños precisos. Se utiliza ampliamente para la producción en masa debido a su eficiencia y repetibilidad, lo que lo hace ideal para industrias como el automóvil, la electrónica de consumo y el empaque.

¿Qué es la reducción de peso parte?

La reducción del peso de la parte implica disminuir la masa de una parte moldeada por inyección mientras se mantiene sus propiedades mecánicas requeridas, funcionalidad y calidad estética. Esto se logra a través de varios métodos, incluida la optimización del diseño 3 , la selección de materiales y las técnicas avanzadas de moldeo.

El moldeo por inyección solo se usa para piezas pequeñas.FALSO

El moldeo por inyección puede producir partes de varios tamaños, desde componentes pequeños hasta grandes piezas automotrices.

La reducción del peso de la parte siempre compromete la fuerza de la parte.FALSO

Con el diseño adecuado y la selección de materiales, el peso se puede reducir sin sacrificar la fuerza.

¿Cómo puede la optimización del diseño reducir el peso de la parte en el moldeo por inyección?

La optimización del diseño es un método sencillo pero potente para reducir el peso de la parte en el moldeo por inyección, centrándose en la eficiencia estructural y el uso del material.

La optimización del diseño reduce el peso de la parte mediante el adelgazamiento de las paredes, el uso de costillas para la resistencia y la creación de secciones huecas 4 , que es efectiva en varias industrias, pero requiere un análisis cuidadoso.

Adelgazar paredes y usar costillas

Una de las formas más simples de reducir el peso es hacer que las paredes de la pieza sean más delgadas. Sin embargo, esto debe equilibrarse con los requisitos estructurales de la parte. Agregar costillas puede proporcionar la fuerza necesaria sin agregar un peso significativo, permitiendo paredes más delgadas mientras mantiene la funcionalidad.

Creando secciones huecas

El diseño de piezas con secciones huecas o el uso de técnicas como molduras asistidas por gas para crear vacíos internos puede reducir significativamente el peso. Esto es particularmente útil para piezas más grandes donde los ahorros de materiales son sustanciales.

Parte consolidación

La combinación de múltiples partes en un solo componente puede reducir el uso general del material y la complejidad del ensamblaje, lo que lleva a diseños más ligeros y más eficientes.

Las paredes de adelgazamiento siempre conducen a partes más débiles.FALSO

Cuando se combina con costillas u otros refuerzos, las paredes de adelgazamiento pueden mantener o incluso mejorar la resistencia a la parte.

La optimización del diseño es rentable para los diseños existentes.Verdadero

A menudo requiere cambios mínimos en las herramientas y se puede implementar sin una inversión significativa.

¿Qué materiales son mejores para reducir el peso de la parte en el moldeo por inyección?

La selección de materiales juega un papel crucial en la reducción del peso parcial, con ciertos plásticos que ofrecen altas proporciones de resistencia / peso ideales para aplicaciones livianas.

Los plásticos de alta resistencia 5 como PEEK, PP y compuestos son mejores para reducir el peso de la parte, ofreciendo ahorros de peso significativos, pero pueden aumentar los costos o requerir pruebas.

| Tipo de material | Densidad (g/cm³) | Notas |

|---|---|---|

| Polipropileno (PP) | 0.90 – 0.92 | Ligero y rentable |

| Polieteretercetona (PEEK) | 1.30 – 1.32 | Alta resistencia, resistente al calor |

| Compuestos de fibra de carbono 6 | Varía | Extremadamente liviano, fuerte |

Plásticos de alta resistencia

Materiales como la polietheretherketona (PEEK) 7 y el polipropileno (PP) ofrecen excelentes proporciones de resistencia / peso, lo que los hace ideales para aplicaciones sensibles a peso. Peek, por ejemplo, se usa en aeroespacial por sus propiedades livianas y de alto rendimiento.

compuestos

La incorporación de compuestos, como los plásticos reforzados con fibra de carbono 8 , puede reducir aún más el peso al tiempo que mejora la resistencia. Estos materiales son particularmente útiles en aplicaciones de alto rendimiento, pero pueden requerir un procesamiento especializado.

Conversiones de metal a plástico

Reemplazar piezas de metal por las de plástico puede provocar una reducción significativa de peso. Los plásticos son generalmente más livianos que los metales y pueden diseñarse para cumplir con requisitos de rendimiento similares, especialmente en aplicaciones que no soportan la carga.

Los plásticos de alta resistencia siempre son más caros.FALSO

Si bien algunos materiales avanzados son costosos, otros como PP son asequibles y efectivos para la reducción de peso.

Los compuestos solo se usan en aplicaciones aeroespaciales.FALSO

Los compuestos también se utilizan en automóviles, equipos deportivos y bienes de consumo para sus propiedades livianas.

¿Qué técnicas avanzadas se pueden usar para reducir el peso de la parte?

Las técnicas avanzadas como el moldeo por inyección asistida por gas 9 y la espuma microcelular ofrecen formas innovadoras para reducir el peso de la parte mientras se mantienen o mejorando la calidad de la parte.

El moldeo por inyección asistida por gas y la espuma microcelular 10 son técnicas avanzadas que reducen el peso de la parte al crear secciones huecas o estructuras celulares, ideales para piezas complejas o grandes, pero pueden requerir equipos especializados.

Moldeo por inyección asistido por gas

Esta técnica implica inyectar gas de nitrógeno en el molde después del plástico, creando secciones huecas dentro de la pieza. Reduce el uso y el peso del material al tiempo que mejora la estabilidad dimensional y el acabado superficial.

Espuma microcelular

La espuma microcelular introduce pequeñas burbujas de gas en el plástico, reduciendo la densidad sin comprometer las propiedades mecánicas. Este proceso es ecológico y puede acortar los tiempos del ciclo.

Moldeo de espuma estructural

Similar a la espuma microcelular, el moldeo de espuma estructural crea un núcleo de espuma dentro de la pieza, reduciendo el peso y mejorando la rigidez. Es particularmente útil para piezas grandes de paredes gruesas.

El moldeo asistido por gas siempre da como resultado un mejor acabado superficial.Verdadero

La presión del gas ayuda a eliminar las marcas del sumidero y mejora la calidad de la superficie.

La espuma microcelular solo es adecuada para piezas pequeñas.FALSO

Se puede aplicar a partes de varios tamaños, dependiendo del equipo y los parámetros del proceso.

¿Cómo afectan los ajustes de los parámetros del proceso de peso?

Los parámetros del proceso de ajuste, como la velocidad de inyección, la presión y la temperatura, pueden conducir a reducciones de peso menores sin cambiar el diseño de la pieza o el material.

Los ajustes de los parámetros del proceso 11 pueden reducir el peso de la parte al optimizar el flujo y el empaque del material, pero el impacto es limitado en comparación con el diseño o los cambios de material.

Optimización de la velocidad y presión de inyección

Al ajustar la velocidad y la presión de la inyección, los fabricantes pueden reducir la cantidad de material utilizado y garantizar el relleno completo de moho. Esto puede conducir a ligeras reducciones de peso, especialmente en piezas de paredes delgadas.

Control de temperatura

El control de las temperaturas del moho y la fusión puede influir en la densidad y el flujo del material, lo que puede permitir piezas más ligeras. Sin embargo, este método requiere un control preciso y puede no producir un ahorro significativo de peso.

Los ajustes de parámetros del proceso pueden lograr la misma reducción de peso que los cambios de diseño.FALSO

Si bien son útiles, los ajustes de parámetros generalmente ofrecen reducciones de peso más pequeñas en comparación con el diseño o las optimizaciones de materiales.

El control de la temperatura es crucial para reducir el peso de la parte.Verdadero

El manejo adecuado de la temperatura garantiza un flujo de material óptimo y puede contribuir al ahorro de peso.

¿Cuáles son los pros y los contras de diferentes métodos de reducción de peso?

Comprender las ventajas y desventajas de cada método de reducción de peso 12 es esencial para seleccionar el enfoque correcto para su aplicación.

Cada método de reducción de peso tiene pros y contras únicos, desde la rentabilidad y la simplicidad hasta la necesidad de equipos y experiencia especializados.

| Método | Ventajas | Contras |

|---|---|---|

| Optimización del diseño | -simple y ampliamente aplicable -Reducción significativa de peso posible -rentable |

- puede requerir rediseño - podría afectar la fuerza de la parte - necesita un análisis cuidadoso |

| Selección de materiales | -Reducción significativa de peso -Propiedades mejoradas posibles -Permite conversiones de metal a plástico |

- Las propiedades del material pueden no cumplir con los requisitos (mayor costo para materiales avanzados , requiere pruebas |

| Ajuste de parámetros de proceso | -se puede hacer sin cambiar el diseño o el material -rentable para ajustes menores |

- puede no conducir a una reducción sustancial de peso - requiere un control preciso |

| Moldeo por inyección asistido por gas | - Peso reducido a través de secciones huecas - Estabilidad dimensional mejorada y acabado superficial |

- Mayores costos de configuración - requiere experiencia especializada |

| Procesos de espuma microcelular | - Reduce la densidad sin pérdida de propiedad mecánica - ecológico |

- Requiere herramientas y equipos modificados - pueden tener limitaciones en el diseño de la pieza |

| Conversiones de metal a plástico | - Reducción significativa del peso - ahorro potencial de costos en la producción |

-Implicaciones de diseño y proceso : no es adecuado para aplicaciones de alta carga |

La optimización del diseño es siempre el mejor método para la reducción de peso.FALSO

El mejor método depende de la aplicación específica, la complejidad de la pieza y los requisitos de la industria.

Las técnicas avanzadas como la moldura asistida por gas son demasiado caras para la mayoría de los fabricantes.FALSO

Si bien los costos iniciales son más altos, los beneficios a largo plazo en la reducción de peso y la calidad de la parte pueden justificar la inversión.

¿Cómo elegir el método de reducción de peso correcto para su aplicación?

Seleccionar el método de reducción de peso apropiado requiere considerar factores como la complejidad de las piezas, los requisitos de la industria y las limitaciones de costos.

Elija el método de reducción de peso correcto evaluando el tamaño de la pieza, la complejidad, los requisitos cosméticos y el presupuesto, utilizando un marco de toma de decisiones.

Marco de toma de decisiones

-

¿La parte es grande o compleja? En caso afirmativo, considere el moldeo asistido por gas para una reducción significativa de peso y un acabado mejorado.

-

¿La parte requiere alta calidad cosmética? En caso afirmativo, el moldeo asistido por gas o la espuma microcelular pueden ser adecuados.

-

¿Se ajustan las limitaciones de costos? En caso afirmativo, priorice la optimización del diseño y los ajustes de los parámetros del proceso.

Todos los métodos de reducción de peso son igualmente efectivos.FALSO

Cada método tiene sus fortalezas y se adapta a diferentes aplicaciones y limitaciones.

Un marco de toma de decisiones puede simplificar el proceso de selección.Verdadero

Al considerar los factores clave, los fabricantes pueden identificar rápidamente el método más apropiado.

¿Cuáles son los pasos en el moldeo por inyección asistida por gas para la reducción de peso?

El moldeo por inyección asistido por gas es una técnica poderosa para reducir el peso de la parte, particularmente para componentes grandes o complejos.

El moldeo por inyección asistido por gas reduce el peso de la parte al inyectar gas para crear secciones huecas, que involucran pasos como inyección de plástico parcial, inyección de gas, retención de presión y ventilación.

Proceso de flujo de trabajo

-

Inyectar plástico fundido: se inyecta un disparo corto de plástico fundido (típicamente 70-80% del volumen del molde).

-

Gas inyectado: el gas de nitrógeno presurizado se inyecta a través de canales, creando secciones huecas y reduciendo la densidad del material.

-

Mantenga la presión del gas: la presión del gas se mantiene durante el enfriamiento para garantizar la estabilidad dimensional.

-

Ventilación y expulsión: después de que la pieza se solidifica, el gas se ventilan y se expulsa la pieza.

Los parámetros clave incluyen presión de gas, velocidad de inyección y temperatura del moho, que deben optimizarse para evitar defectos.

La moldura asistida por gas siempre requiere moldes especializados.Verdadero

Los moldes deben estar diseñados con canales de gas para acomodar el proceso.

Esta técnica se puede usar con cualquier material de plástico.FALSO

La compatibilidad del material es crucial; Materiales como PA6, PA66 y PP se usan comúnmente.

¿Cuáles son las mejores prácticas para diseñar piezas de inyección liviana?

El diseño de piezas livianas 13 requiere un enfoque estratégico, centrado en la eficiencia estructural y el uso de materiales.

Las mejores prácticas para diseñar piezas livianas incluyen minimizar el grosor de la pared, usar costillas, seleccionar materiales apropiados y considerar las limitaciones de fabricación.

Lista de verificación de diseño

-

Minimice el grosor de la pared: use las paredes posibles más delgadas al tiempo que garantiza la integridad estructural.

-

Optimizar la forma: use costillas y refuerzos para la resistencia y evite el material innecesario.

-

Selección de materiales: elija materiales con altas relaciones de resistencia / peso.

-

Secciones huecas: diseñar piezas con secciones huecas o usar molduras asistidas por gas.

-

Consolidación por parte: Combine múltiples partes en un solo componente para reducir el uso del material.

-

Restricciones de fabricación: cuentas a las limitaciones de moldeo por inyección, como ángulos de borrador y ubicaciones de puerta.

Las paredes más delgadas siempre conducen a tiempos de ciclo más rápidos.Verdadero

Las piezas más delgadas se enfrían más rápido, reduciendo los tiempos del ciclo y aumentando la eficiencia de producción.

La consolidación por parte solo es beneficiosa para la reducción de peso.FALSO

También reduce el tiempo de ensamblaje y la complejidad, lo que lleva a ahorros de costos.

Conclusión

Reducir el peso de la parte en el moldeo por inyección es un desafío multifacético que requiere un enfoque estratégico. Al comprender los diversos métodos (optimización del diseño, selección de materiales, técnicas avanzadas y ajustes de procesos, puede elegir la mejor estrategia para su aplicación. Ya sea que esté en la electrónica automotriz, aeroespacial o de consumo, estas técnicas pueden ayudarlo a lograr piezas más ligeras y más eficientes. Explore los enlaces proporcionados para profundizar en cada método y comenzar a optimizar sus procesos de moldeo por inyección hoy.

-

Descubra los beneficios del moldeo asistido por gas para reducir el peso de la parte y mejorar la eficiencia de fabricación en diversas industrias. ↩

-

Explore estrategias efectivas para reducir el peso parcial en el moldeo por inyección, mejorando el rendimiento y la sostenibilidad en la fabricación. ↩

-

Aprenda cómo la optimización del diseño puede mejorar significativamente los procesos de moldeo por inyección y reducir los costos mientras mantiene la calidad. ↩

-

Descubra las ventajas de las secciones huecas en el moldeo de inyección, incluida la reducción significativa de peso y el ahorro de materiales para piezas más grandes. ↩

-

Aprenda sobre plásticos de alta resistencia como Peek y PP, que son cruciales para lograr diseños livianos sin comprometer la fuerza. ↩

-

Descubra cómo los compuestos, como la fibra de carbono, pueden reducir significativamente el peso mientras mantienen la fuerza en varias aplicaciones. ↩

-

Explore las propiedades únicas de Peek y su papel crítico en las aplicaciones aeroespaciales, mejorando el rendimiento y reduciendo el peso. ↩

-

Explore las ventajas de los plásticos reforzados con fibra de carbono, incluida la reducción de peso y la resistencia mejorada, para aplicaciones de alto rendimiento. ↩

-

Aprenda sobre el moldeo por inyección asistida por gas, una técnica que reduce el peso y mejora la calidad de la parte, ideal para diseños complejos. ↩

-

Descubra cómo la espuma microcelular crea piezas de plástico livianas y fuertes al tiempo que es ecológico y eficiente. ↩

-

Explore cómo los parámetros del proceso de ajuste pueden optimizar la eficiencia de producción y reducir el uso del material de manera efectiva. ↩

-

Descubra varios métodos de reducción de peso y sus pros y contras para tomar decisiones informadas para sus proyectos. ↩

-

Descubra estrategias efectivas para diseñar piezas livianas que mantengan la integridad estructural al tiempo que reducen los costos del material. ↩