Bienvenidos a profundizar. Hoy vamos a analizar el moldeo por inyección. Contamos con muchísima investigación y, como saben, es realmente asombroso cómo este proceso puede convertir pequeñas bolitas de plástico en todo tipo de productos, desde teléfonos hasta, por ejemplo, piezas de coche.

Sí, es increíble. Se trata de tomar esa materia prima, aplicar presión y temperatura y forzarla a entrar en un molde para crear un objeto específico.

¡Guau! Suena bastante simple cuando lo describes así, pero apuesto a que hay mucho más. ¿Por dónde empezamos?

Bueno, al igual que si fueras a cocinar algo, todo comienza con esa preparación.

Bien, entonces el trabajo de preparación. Me imagino una fábrica, pero ¿es tan sencillo como reunir todos los ingredientes, como cuando se prepara un pastel, por ejemplo?

Sí, claro que hay algunas similitudes. Una de las más importantes es que el plástico debe secarse correctamente. Algunos plásticos son muy sensibles a la humedad, como el policarbonato.

¿Ah, de verdad?

Sí. Incluso una pequeña cantidad de humedad, como el 0,2%, puede arruinar las cosas.

Vaya. No tenía ni idea de que fuera tan sensible. Sí, era como si estuvieras haciendo algún tipo de repostería, y quieres asegurarte de que la harina esté perfectamente seca.

Exactamente.

Entonces, además de secar el plástico, ¿de qué más debemos preocuparnos en esta etapa?

Otro paso clave es el precalentamiento de cualquier inserto que se vaya a moldear en el plástico.

Bueno.

Suelen estar hechos de metal y le dan al producto final mayor resistencia. Pero al precalentarlos, se reduce la tensión causada, por ejemplo, por la contracción que se produce al enfriarse.

Bien. Entonces te aseguras de que el plástico y el metal se enfríen y solidifiquen juntos.

Sí. Y al elegir metales con alta expansión térmica, puedes hacer que ese enlace sea aún más fuerte.

¿Ah, de verdad?

Sí, porque cuando el metal se enfría, se contrae más rápido que el plástico y crea una conexión muy firme.

Es increíble la cantidad de ciencia que se esconde incluso en estos pequeños detalles. Realmente demuestra la precisión de todo el proceso.

Sí.

Entonces, ¿qué más tiene que suceder antes de llegar a la parte de moldeado real?

Bueno, así como no querrías cocinar en una cocina sucia, no querrás empezar a moldear por inyección sin limpiar bien las máquinas. Ah.

Porque cualquier pequeño trozo de plástico que quede de producciones anteriores podría contaminar el nuevo lote.

Sí. Se trata de mantener un ambiente limpio para evitar cualquier elemento no deseado.

Exactamente.

Ya mencionaste los desmoldantes. ¿Qué son?

Los desmoldantes ayudan a evitar que el plástico se pegue al molde. Es como el aceite que se usa para hornear.

Bueno.

Y así como cada receta requiere un tipo de aceite distinto, cada plástico requiere un desmoldante específico. Por ejemplo, el estearato de zinc se suele usar solo con plásticos comunes. La parafina líquida se usa para las poliamidas.

Entonces, es como si cada plástico tuviera sus propias preferencias y hay que saber qué quieren para obtener los mejores resultados.

Es una excelente manera de decirlo. Y toda esta cuidadosa preparación de la que hablamos garantiza que el proceso de producción se desarrolle de forma fluida y eficiente, y que el resultado sea un mejor producto.

Así que es como preparar el escenario para el evento principal, que es el proceso de inyección.

Sí, de verdad que sí. Y ahora estamos listos para la estrella del espectáculo. Sí, ese plástico fundido. Me gusta. Bien, pasemos de la mesa de preparación al centro del escenario. ¿Qué pasa una vez que estamos listos para inyectar?

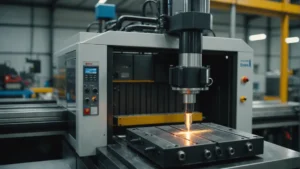

El proceso de inyección es donde se produce la verdadera transformación. Generalmente se divide en cinco etapas: carga, plastificación, inyección, enfriamiento y desmoldeo.

Cinco etapas. ¡Guau! Un poco más complejo de lo que imaginé. Cuéntame sobre esta primera etapa: la carga.

La carga consiste en obtener la cantidad justa de materia prima plástica. Como esos pequeños gránulos de los que hablamos. Hay que introducir la cantidad correcta en la máquina de moldeo por inyección. Es como seguir una receta.

Bueno.

Ya sabes, si pones demasiado o muy poco, puede cambiar el resultado final.

Así que realmente hay que ser preciso desde el principio.

Exactamente.

Entonces, ¿qué es la plastificación? Me interesa mucho ese nombre.

Ahí es donde la cosa se pone realmente interesante. Literalmente.

Bueno.

Así que en esa etapa convertimos esas bolitas de plástico sólido en un líquido suave. Imagínatelo como chocolate derretido.

Bueno.

Se necesita la temperatura adecuada y hay que mezclarlo con cuidado para conseguir la consistencia adecuada.

Estamos derritiendo el plástico hasta convertirlo en líquido. Por eso, el control de la temperatura es fundamental, ¿verdad?

Dato absolutamente crítico y, de hecho, curioso: cada plástico necesita una temperatura mínima distinta para fundirse correctamente.

Guau.

Todo depende de las propiedades de cada material.

Eso es mucho más complejo de lo que pensaba. Así que ya tenemos nuestro plástico perfectamente derretido. ¿Y ahora qué pasa?

Ahora llega el momento principal. El plástico fundido se inyecta en la cavidad del molde a alta presión. Esto garantiza que el molde se llene por completo y que se capturen todos los pequeños detalles del diseño. Podemos dividirlo en dos fases: llenado por flujo y mantenimiento de la presión.

Entonces, el llenado por flujo es cuando el plástico fundido se precipita dentro del molde.

Bien.

Y luego, manteniendo la presión, asegúrate de que todos esos pequeños recovecos estén completamente llenos.

Sí, es una buena forma de decirlo. Mantener la presión es fundamental para conseguir la resistencia y densidad adecuadas para el producto final.

¡Guau, eso es increíble! Es increíble pensar en cuánta fuerza se usa. ¿Y qué pasa después?

Ahora tenemos que dejar que las cosas se enfríen. Está bien.

Entonces, durante esta etapa de enfriamiento, el molde con el plástico en su interior se enfría y esto permite que el plástico se endurezca hasta alcanzar su forma final.

Así que no se trata solo de introducir el plástico. Hay que controlar cómo se enfría para asegurar que se endurezca correctamente.

Sí. Y el tiempo que tarda en enfriarse depende de algunas cosas, como el tipo de plástico y el tamaño de la pieza.

Bueno.

Piensa en ello como si estuvieras horneando distintos tipos de pasteles. Cada uno necesita un tiempo de enfriamiento distinto.

Sí, es una buena comparación. ¿Y qué pasa en la última etapa? El desmoldeo.

Así que ese es el gran final, la gran revelación. La pieza enfriada se saca cuidadosamente del molde, y luego...

Me quedé con esa pieza perfectamente formada. Debe ser muy satisfactorio verlo.

Lo es. Pero antes de entusiasmarnos demasiado con lo que hemos creado, debemos recordar que hay otra etapa importante: el posprocesamiento.

Bueno.

Y ahí es donde retomaremos la segunda parte de nuestro Análisis Profundo. ¡Qué ganas! Ya me he enganchado. Así que no se pierdan la segunda parte, donde exploraremos el posprocesamiento y profundizaremos aún más en la ciencia detrás de estos plásticos. Bienvenidos de nuevo al Análisis Profundo. Retomamos el tema donde lo dejamos: el moldeo por inyección. Hemos preparado el plástico, lo hemos fundido y lo hemos inyectado en el molde. Pero aún no hemos terminado, ¿verdad?

No del todo. Aún necesitamos los toques finales. El posprocesamiento es la forma en que nos aseguramos de que nuestra pieza moldeada cumpla con todos los estándares de calidad.

Es como si hubiéramos horneado el pastel, pero todavía tuviéramos que glasearlo.

Exactamente. Existen diferentes tratamientos de posprocesamiento, pero los dos más comunes son el recocido y la hidratación.

Bien, recocido. Eso es nuevo. ¿En qué consiste?

Es como darle a la pieza moldeada un tratamiento de spa. Calentamos la pieza a una temperatura específica y la mantenemos así durante un tiempo determinado. Esto permite que las moléculas del plástico se muevan y eliminen cualquier tensión acumulada durante el moldeo.

Así que es un alivio del estrés para el plástico.

Sí. Y es importante porque esa tensión puede hacer que la pieza se vuelva frágil y se deforme con el tiempo, y el recocido ayuda a prevenir eso.

Bien. Se trata de asegurar que esa pieza dure mucho tiempo. Estoy notando un denominador común: precisión y control en cada etapa.

Sí, por supuesto. Y eso también aplica al recocido. Debemos tener mucho cuidado con la temperatura y el tiempo que la mantenemos.

Entendido. Demasiado calor podría empeorar las cosas.

Exactamente. Lo importante es hacerlo perfecto.

¿Y qué hay de la hidratación? ¿Qué tipos de plásticos la necesitan?

Algunos plásticos, como la poliamida, también llamada nailon, tienden a absorber la humedad del aire.

Ah, okey.

Y eso puede hacer que se hinchen y cambien de forma.

Básicamente, les estás dando un trago de agua para mantenerlos estables.

Sí, podrías pensarlo así. Sumergimos la pieza en agua caliente para que absorba una cantidad controlada de humedad. Así no absorberá demasiada humedad del aire después.

Entonces es como saciar su sed para que no vayan a buscar agua a otro lado.

Cierto. Y si esos plásticos se secan, pueden volverse quebradizos y agrietarse, como ocurre con algunos alimentos si se dejan fuera demasiado tiempo.

Por eso es importante hidratar para garantizar que esas piezas duren mucho tiempo.

Bien.

Ya sabes, no hemos hablado mucho sobre los tipos específicos de plásticos que se utilizan.

Sí. Y no es una solución universal. Cada tipo tiene sus propias propiedades, fortalezas y debilidades, y eso afecta aspectos como la temperatura que se usa durante el moldeo, la presión e incluso el tipo de posprocesamiento necesario.

Es como elegir la harina adecuada para hornear. Sí. No usarías la misma harina para un pastel que para el pan.

Exactamente. Veamos el plástico ABS. Es un material muy común y se usa en muchas cosas, desde juguetes hasta piezas de coche.

Bueno. Plástico ABS. Como esos ladrillos LEGO.

Sí. Y es conocido por su dureza, resistencia a los impactos y facilidad de manejo. Por ejemplo, normalmente necesita una temperatura de fusión de entre 220 y 250 grados Celsius.

Bueno.

Eso es un poco más bajo que el policarbonato, del que hablamos antes.

Entonces, cada plástico tiene su propio rango de temperatura ideal.

Correcto. Y al igual que con el policarbonato, debemos preocuparnos por la humedad. Con el ABS, si los gránulos tienen demasiada humedad, se formarán burbujas o huecos. En el producto final... Ah.

Y eso lo debilita. Por eso, solemos intentar mantener el nivel de humedad por debajo del 0,1 %.

Parece que el nivel de humedad es realmente importante para muchos plásticos.

Es.

¿Qué hay de los agentes de liberación para AB? ¿Hay algo especial?

Generalmente, novillo de zinc. Funciona bien, pero a veces depende del molde y del acabado superficial deseado.

Bueno, bueno, hay algunos matices en ello.

Sí, un poquito.

¿Y qué hay del posprocesamiento? ¿El ABS necesita recocido o hidratación?

El recocido puede ser útil, especialmente si la pieza va a estar sometida a mucha tensión o altas temperaturas. Ayuda a aumentar su resistencia a la deformación.

Así que un tratamiento de spa también es bueno para los abdominales.

Sí. Y normalmente no necesitas hidratar los abdominales. No absorben tanta humedad como...

Nailon, así que una preocupación menos. Es increíble cómo cada plástico tiene sus propias necesidades y, por así decirlo, la forma perfecta de procesarlo.

Es como todo un mundo diferente de ciencia vinculado con el moldeo por inyección.

Realmente lo es. Y a medida que la tecnología evoluciona, seguiremos obteniendo nuevos plásticos con propiedades aún más especializadas. Correcto. Y cada vez se presta más atención a la sostenibilidad y al uso de materiales reciclados o biodegradables.

¡Genial! En realidad, solo hemos empezado a explorar este mundo. Hemos hablado de la preparación de los materiales, el proceso de inyección y las técnicas de posprocesamiento. Es increíble la cantidad de variables que intervienen en este proceso.

Sí.

Pero hay algo de lo que aún no hemos hablado: el papel de la temperatura y la presión a lo largo de todo este ciclo. Parece que son muy importantes.

Sí, tienes razón. La temperatura y la presión son fundamentales para el buen funcionamiento del moldeo por inyección. Afectan a todo, desde la fluidez del plástico hasta la calidad general del proceso.

Bien, profundicemos en ello en la tercera parte y luego acompáñenos para concluir nuestra exploración del moldeo por inyección. Bienvenidos de nuevo a la sección "Inmersión Profunda". Hoy terminamos nuestro análisis del moldeo por inyección. Hemos cubierto muchos temas, desde la preparación de los materiales hasta la inyección, e incluso las diferentes maneras en que se procesan esas piezas posteriormente. Es sorprendente la cantidad de factores que influyen en este proceso.

Sí. Y ahora vamos a profundizar en dos de los aspectos más importantes del moldeo por inyección: la temperatura y la presión.

Sabes, es interesante. Han surgido muchos temas mientras conversábamos, y parece que tienen un gran impacto en el resultado final. Entonces, ¿por dónde empezamos?

Bueno, empecemos con la temperatura. Hay dos temperaturas principales que debemos considerar: la temperatura del material y la temperatura del molde.

Bien, entonces, dos temperaturas diferentes. Cuéntame más sobre la temperatura del material.

Así de caliente debe estar el plástico para que fluya con fluidez durante la inyección. Y esa temperatura se controla con mucho cuidado. Si la temperatura es demasiado baja, el plástico no se fundirá lo suficiente y no fluirá, ¿verdad? Sí, pero si es demasiado alta, el plástico podría empezar a descomponerse, lo que podría debilitar la pieza final.

Entonces, es como si estuvieras tratando de encontrar ese punto ideal donde está lo suficientemente caliente para derretirse, pero no tan caliente como para dañarse.

Exactamente.

Bien, ¿qué pasa con la temperatura del molde? ¿Por qué es importante?

La temperatura del molde afecta la rapidez con la que el plástico se enfría y endurece una vez en el molde. Y esa velocidad de enfriamiento modifica muchos aspectos de la pieza final, como la superficie, el tiempo de enfriamiento e incluso su contracción al endurecerse.

Por eso, incluso pequeños cambios en la temperatura del molde pueden marcar una gran diferencia.

Sí, realmente pueden.

Es asombroso cómo estas cosas aparentemente simples pueden tener efectos tan grandes. ¿Y qué hay de la presión? ¿Cómo funciona?

En el moldeo por inyección, la presión es el motor principal de todo el proceso. Es lo que empuja el plástico fundido hacia el molde y garantiza que cada pequeño detalle se complete. Existen tres tipos principales de presión: presión de plastificación, presión de inyección y presión de cavidad.

Bien, tres tipos. Analicémoslos uno por uno. ¿En qué consiste la presión de plastificación?

La presión de plastificación, o a veces llamada contrapresión, es la presión dentro del cilindro de la máquina de moldeo por inyección. Controla la fluidez y la mezcla de los gránulos de plástico antes de inyectarlos. Aumentar la presión de plastificación puede facilitar la fusión y la mezcla. Sin embargo, si la presión es excesiva, puede dificultar el flujo del plástico.

Así que, de nuevo, es como encontrar ese equilibrio perfecto.

Sí, realmente lo es.

¿Y entonces qué pasa con la presión de inyección?

La presión de inyección es lo que se utiliza para impulsar el plástico fundido hacia la cavidad del molde. Y hay que equilibrar esa presión con la temperatura. Sí. Para evitar problemas como inyecciones cortas.

¿Qué es un tiro corto?

Esto ocurre cuando el molde no se llena por completo o se pueden producir rebabas, que es cuando parte del plástico se sale del molde.

Ah, okey.

Y sobre todo con piezas muy detalladas, como las de electrónica o dispositivos médicos. Sí, hay que conseguir la presión perfecta.

Se trata pues de encontrar la combinación adecuada de presión y temperatura.

Exactamente.

Vaya. ¿Y qué pasa con la presión de la cavidad? ¿Qué efecto tiene?

Esa es la presión que se acumula dentro del molde una vez lleno de plástico derretido. Y esa presión afecta el tamaño final de la pieza, la suavidad de la superficie e incluso la aparición de defectos al enfriarse.

Así que es como ese último toque de fuerza que asegura que el plástico adopte la forma del molde perfectamente.

Sí. Y, ya sabes, es importante recordar que la temperatura y la presión no son cosas totalmente separadas. Trabajan juntas.

Bueno.

Entonces, si aumenta la temperatura del material, es posible que pueda utilizar una presión de inyección más baja.

Bueno.

Así que todo es cuestión de encontrar la combinación adecuada.

Es genial cómo estas dos cosas funcionan juntas. Todo este proceso ha sido fascinante. Empezamos con esas diminutas bolitas de plástico y ahora entendemos cómo se convierten en todos estos productos diferentes.

Sí. Y demuestra que incluso las cosas simples pueden ser más complicadas de lo que parecen.

Es realmente asombroso cuánto pensamiento y ciencia se invierten en la creación de objetos cotidianos. Definitivamente, ahora veré las cosas de plástico de otra manera.

Yo también.

Así que, a todos nuestros oyentes, la próxima vez que tomen algo de plástico, como su teléfono o un juguete, piensen en el camino recorrido para llegar hasta allí. Es realmente asombroso lo que podemos lograr cuando usamos la ciencia para moldear el mundo que nos rodea. Y con esto, concluiremos esta inmersión profunda en el mundo del moldeo por inyección. Gracias por participar