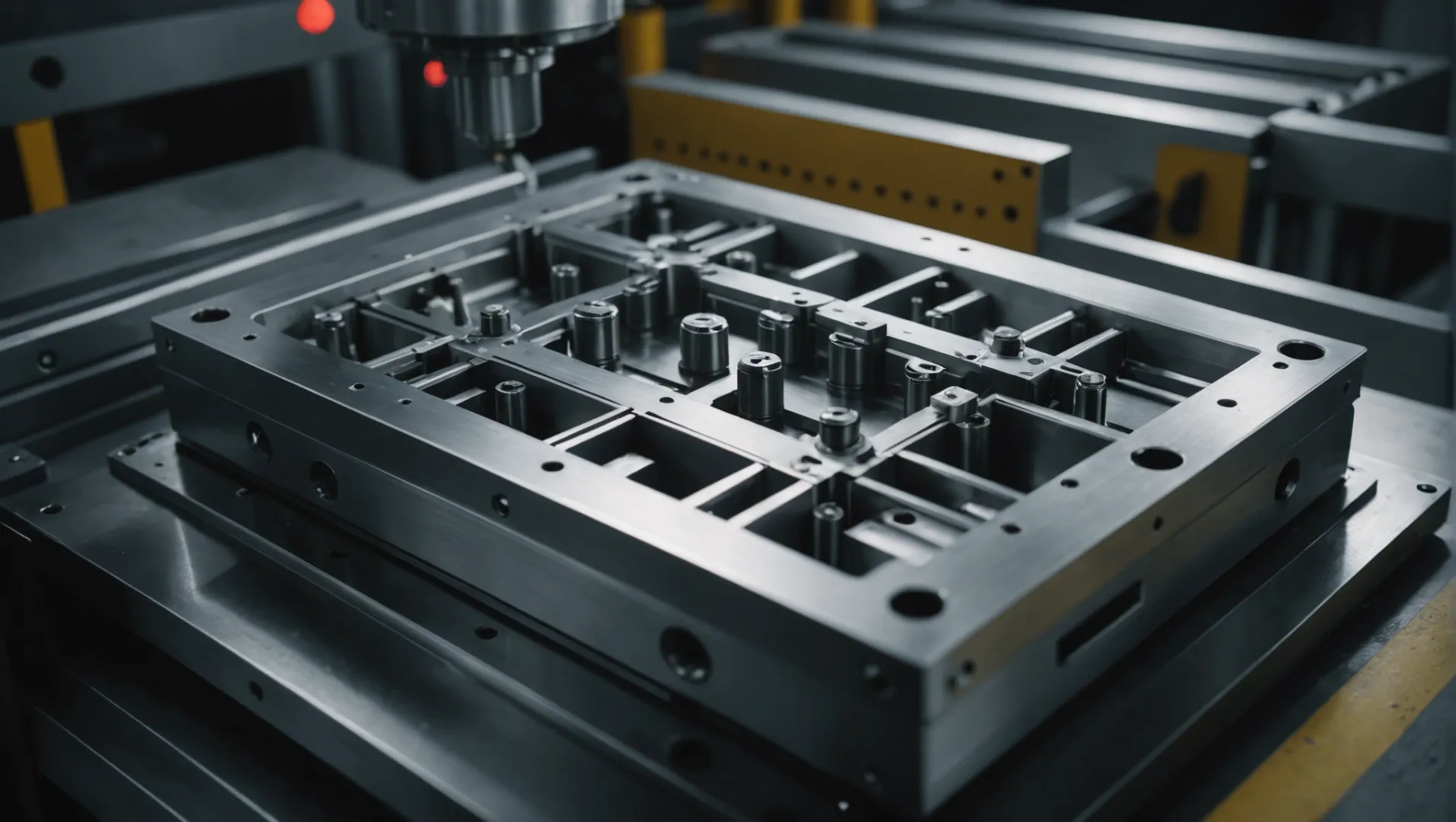

El moldeo por inyección es una piedra angular de la fabricación moderna y proporciona la columna vertebral para producir innumerables productos plásticos de manera eficiente.

Para optimizar los ciclos de moldeo por inyección, es fundamental centrarse en el diseño y el mantenimiento de los moldes, seleccionar los materiales adecuados, ajustar los parámetros de moldeo, optimizar los sistemas de refrigeración, optimizar los procesos de desmoldeo y capacitar eficazmente al personal. Estos métodos, en conjunto, mejoran la eficiencia del ciclo y la calidad del producto.

Si bien la respuesta rápida proporciona una base, profundizar en cada método revela las estrategias sutiles que impulsan mejoras significativas en la eficiencia del moldeo por inyección. Las siguientes secciones ofrecen una exploración detallada de estas técnicas.

La capacitación del operador reduce el tiempo del ciclo de moldeo por inyección.Verdadero

Los operadores capacitados optimizan el uso de la máquina, reduciendo errores y tiempos de inactividad.

- 1. ¿Cómo afecta el diseño del molde a la optimización del ciclo?

- 2. ¿Qué papel juega la selección de materiales en la eficiencia?

- 3. ¿Cómo se pueden mejorar los sistemas de refrigeración para lograr ciclos más rápidos?

- 4. ¿Por qué es crucial la capacitación de los operadores para la estabilidad del proceso?

- 5. Conclusión

¿Cómo afecta el diseño del molde a la optimización del ciclo?

Comprender las complejidades del diseño de moldes es fundamental para optimizar los tiempos de ciclo en el moldeo por inyección, lo que impacta tanto en la eficiencia como en la calidad del producto.

El diseño del molde influye significativamente en la optimización del ciclo al reducir la resistencia al flujo, mejorar la eficiencia de enfriamiento y facilitar el desmoldeo. Un dimensionamiento adecuado de canales y entradas, sistemas de enfriamiento eficientes y mecanismos de desmoldeo suaves contribuyen a ciclos más rápidos y productos de mayor calidad.

El papel del diseño de corredores y compuertas

El diseño del molde comienza con el sistema de canales y compuertas 1 , crucial para dirigir el plástico fundido a la cavidad del molde. Un dimensionamiento adecuado minimiza la resistencia al flujo, garantizando un llenado rápido y uniforme. Canales más pequeños reducen el desperdicio de material, mientras que compuertas de tamaño adecuado previenen caídas de presión excesivas que podrían causar defectos como líneas de soldadura.

Ejemplo: En un estudio que involucraba componentes automotrices, la optimización de la ubicación de las compuertas resultó en una reducción del 15 % en el tiempo del ciclo debido a una dinámica de flujo mejorada.

Sistemas de refrigeración eficientes

El enfriamiento es una fase crítica del ciclo de moldeo por inyección, ya que representa hasta el 70 % del tiempo total del ciclo. Un sistema de enfriamiento eficiente es vital para reducir el tiempo del ciclo. La integración de canales de enfriamiento conformados, diseñados para seguir el contorno de la pieza, mejora la eficiencia de la transferencia de calor.

Implementación: El uso de técnicas avanzadas de enfriamiento, como el enfriamiento conformal, permite reducir el tiempo de enfriamiento hasta en un 30 % en comparación con los métodos convencionales. Estos canales ofrecen un enfriamiento uniforme, lo que reduce el riesgo de deformación y mejora la precisión dimensional.

Mejora de la eficiencia del desmoldeo

La etapa final del ciclo es el desmoldeo. Un molde bien diseñado cuenta con un sistema de desmoldeo eficiente que minimiza las interrupciones del ciclo. La selección de métodos de desmoldeo adecuados, como la expulsión por aire o los pasadores expulsores, garantiza una liberación fluida del producto sin daños.

Consideración: La aplicación de desmoldantes 3 reduce la fricción entre el producto y las superficies del molde, lo que facilita el desmoldeo. El mantenimiento regular de estos mecanismos es crucial para evitar fallos mecánicos que podrían detener la producción.

Tabla: Impacto del diseño del molde en la optimización del ciclo

| Aspecto | Mejora | Resultado |

|---|---|---|

| Diseño de corredores y portones | Resistencia al flujo reducida | Llenado más rápido, menos defectos |

| Sistema de enfriamiento | Transferencia de calor mejorada | Tiempos de enfriamiento más cortos, deformación reducida |

| Mecanismo de desmoldeo | Lanzamiento de producto más fluido | Interrupciones de ciclo minimizadas |

El mantenimiento como factor del tiempo del ciclo

El mantenimiento regular del molde garantiza un rendimiento óptimo y una larga vida útil. Las inspecciones ayudan a identificar el desgaste a tiempo, previniendo posibles defectos y retrasos en la producción. La programación de revisiones de mantenimiento 4 permite realizar reparaciones o reemplazos de piezas a tiempo, manteniendo así la eficiencia.

Práctica: La implementación de un sistema de mantenimiento predictivo puede abordar de forma proactiva los problemas antes de que afecten el cronograma de producción, optimizando aún más los tiempos de ciclo.

Los corredores más pequeños reducen el desperdicio de material.Verdadero

Los corredores más pequeños utilizan menos material, lo que minimiza el desperdicio en el moldeo.

El enfriamiento representa el 50% del tiempo del ciclo en el moldeo por inyección.FALSO

En realidad, el enfriamiento representa hasta el 70% del tiempo total del ciclo.

¿Qué papel juega la selección de materiales en la eficiencia?

La selección de materiales es fundamental en el moldeo por inyección, ya que influye en la eficiencia, la calidad y la rentabilidad. Elegir los materiales adecuados puede mejorar drásticamente la velocidad de producción y la fiabilidad del producto.

La selección de materiales influye en la eficiencia del moldeo por inyección, ya que influye en la fluidez, la contracción, la estabilidad térmica y los requisitos de procesamiento. Los materiales óptimos garantizan ciclos más rápidos, una mejor calidad del producto y una reducción de desperdicios.

Comprender las características de los materiales

Seleccionar el material adecuado implica evaluar sus propiedades clave, como la fluidez, la contracción y la estabilidad térmica. La fluidez determina la facilidad con la que un material llena el molde, lo que influye en los tiempos de ciclo y la probabilidad de defectos. Los materiales con mayor fluidez pueden reducir la resistencia, lo que permite velocidades de inyección más rápidas.

La contracción es otro factor crítico. Los materiales con tasas de contracción más bajas mantienen la estabilidad dimensional y reducen los ajustes posteriores al moldeo. Al minimizar las variaciones de contracción, los fabricantes logran una calidad constante y reducen el desperdicio de material.

La estabilidad térmica garantiza que los materiales resistan el calor generado durante la inyección sin degradarse. Esta característica permite temperaturas de procesamiento más altas y ciclos más rápidos sin comprometer la integridad del producto.

Evaluación de las necesidades de procesamiento de materiales

Los requisitos de procesamiento de un material influyen significativamente en la eficiencia general. Algunos plásticos requieren pretratamiento, como el secado, para eliminar la humedad, lo que puede causar defectos como burbujas. Al seleccionar materiales con mínimas necesidades de preprocesamiento, los fabricantes pueden optimizar sus operaciones.

Un material bien elegido también debe cumplir con las especificaciones específicas del producto 5 . La consideración de factores como la resistencia al impacto y la flexibilidad garantiza que el producto final cumpla con los estándares de rendimiento sin modificaciones excesivas.

Equilibrio entre costos y rendimiento

Si bien los materiales de alto rendimiento pueden ofrecer beneficios sustanciales, sus costos deben justificarse por las mejoras de eficiencia que proporcionan. Un análisis coste-beneficio ayuda a equilibrar los gastos de material con las mejoras de producción. Por ejemplo, los plásticos de ingeniería pueden ser costosos, pero generan menos defectos y acortan los tiempos de ciclo, lo que reduce los costos de producción a largo plazo.

Estudio de caso: Innovaciones de materiales en el moldeo por inyección

Innovaciones como los plásticos biodegradables y los termoplásticos de alto rendimiento están transformando los procesos de moldeo por inyección. Estos materiales no solo contribuyen a la sostenibilidad, sino que también ofrecen propiedades únicas como mayor fluidez y estabilidad térmica.

Imaginemos un escenario en el que un fabricante cambia de un plástico convencional a un polímero de alta fluidez. Este cambio conlleva una reducción del 15 % en el tiempo de ciclo y una disminución significativa de las tasas de defectos, lo que demuestra el poder transformador de una selección informada de materiales.

Conclusión

La selección de materiales no es solo una decisión técnica, sino también estratégica, que afecta cada etapa del proceso de moldeo por inyección. Al comprender la interacción entre las propiedades de los materiales y las necesidades de procesamiento, los fabricantes pueden mejorar significativamente la eficiencia y la calidad de sus productos.

Los materiales de alta fluidez reducen los tiempos del ciclo de inyección.Verdadero

Los materiales con mayor fluidez llenan los moldes más rápido, reduciendo los tiempos de ciclo.

Todos los materiales requieren un tratamiento previo en el moldeo por inyección.FALSO

No todos los materiales necesitan tratamiento previo; algunos están listos para su uso directo.

¿Cómo se pueden mejorar los sistemas de refrigeración para lograr ciclos más rápidos?

Los sistemas de enfriamiento juegan un papel fundamental en la eficiencia de los ciclos de moldeo por inyección, impactando significativamente la velocidad general de producción y la calidad del producto.

Para optimizar los sistemas de enfriamiento y lograr ciclos más rápidos, diseñe canales de agua eficientes, estabilice las temperaturas de enfriamiento y aumente las superficies de enfriamiento. Estas optimizaciones garantizan un enfriamiento rápido y uniforme del molde, reduciendo los tiempos de ciclo y mejorando la consistencia del producto.

Diseño de canales de refrigeración eficientes

Un componente integral de un sistema de refrigeración robusto es el diseño de los canales de refrigeración. Unos canales de refrigeración eficientes garantizan un enfriamiento uniforme y rápido del molde, lo que afecta directamente la duración del ciclo. Al disponer estratégicamente estos canales para cubrir una mayor superficie y asegurar su proximidad al núcleo, sin comprometer la integridad estructural, los fabricantes pueden lograr ciclos de refrigeración más rápidos.

Además, la adopción de técnicas de enfriamiento conformal (en las que los canales se imprimen en 3D para ajustarse con precisión a la forma del molde) puede mejorar aún más la eficiencia. Este método permite una distribución más uniforme del calor y una disipación más rápida, minimizando los puntos calientes que, de otro modo, podrían provocar defectos.

Estabilización de la temperatura del agua de refrigeración

Mantener una temperatura constante del agua de refrigeración es otro factor crucial. Las fluctuaciones de temperatura pueden provocar un enfriamiento desigual, lo que resulta en deformaciones o defectos en el producto final. Mediante el uso de enfriadores o controladores de temperatura, los fabricantes pueden mantener la temperatura óptima del agua de refrigeración, garantizando su estabilidad durante todo el proceso.

Si bien las temperaturas más bajas pueden acelerar el enfriamiento, deben equilibrarse cuidadosamente para evitar la condensación en la superficie del molde, lo que podría afectar negativamente la calidad del producto.

Aumento de la superficie de enfriamiento

Aumentar la superficie afectada por el sistema de refrigeración puede reducir drásticamente los tiempos de ciclo. Esto se puede lograr añadiendo más canales o utilizando insertos que mejoran la conductividad térmica dentro del molde. Materiales como insertos de cobre o aluminio se pueden utilizar en moldes de acero para facilitar una transferencia de calor más rápida.

Además, optimizar las propiedades del material del propio molde, como el uso de aceros de alta conductividad térmica, puede ayudar aún más a reducir el tiempo de enfriamiento.

Al implementar estas estrategias (diseñar canales eficientes, estabilizar las temperaturas y aumentar las superficies), los fabricantes pueden mejorar significativamente el rendimiento de su sistema de enfriamiento 6 , lo que genera ciclos de producción más rápidos y una calidad superior del producto.

Las técnicas de enfriamiento conforme reducen los tiempos de ciclo.Verdadero

El enfriamiento conforme permite una distribución uniforme del calor, minimizando los puntos calientes.

Las temperaturas más altas del agua de enfriamiento mejoran la calidad del molde.FALSO

Las temperaturas estables y bajas evitan deformaciones y defectos.

¿Por qué es crucial la capacitación de los operadores para la estabilidad del proceso?

En el mundo del moldeo por inyección, los operadores cualificados son la clave para garantizar un funcionamiento fluido y una calidad constante del producto. Sin la formación adecuada, incluso la maquinaria más avanzada puede fallar.

La capacitación de los operadores es vital para la estabilidad del proceso, ya que proporciona a los trabajadores las habilidades necesarias para gestionar eficientemente la maquinaria, solucionar problemas y mantener los estándares de seguridad, garantizando así una calidad constante del producto y minimizando el tiempo de inactividad.

La importancia de la capacitación de los operadores en el moldeo por inyección

El moldeo por inyección implica maquinaria sofisticada y un proceso preciso que exige operadores cualificados para una gestión eficaz. Una formación adecuada permite a los operadores comprender los matices del funcionamiento de la máquina, lo que les permite tomar decisiones informadas durante la producción.

Los programas de capacitación deben cubrir:

- Operación de la máquina: Familiarizar a los operadores con los controles y funciones del equipo ayuda a optimizar el rendimiento de la máquina.

- Parámetros del proceso: comprender cómo ajustar parámetros como la temperatura y la presión es crucial para mantener la consistencia del producto.

- Solución de problemas: equipar a los operadores con habilidades para la resolución de problemas reduce el tiempo de inactividad y previene defectos.

Mejorar la responsabilidad del operador

Los operadores bien capacitados asumen sus funciones, lo que aumenta su responsabilidad. Tienen mayor probabilidad de identificar posibles problemas antes de que se agraven, manteniendo así la estabilidad del proceso 7 . Este enfoque proactivo garantiza que la maquinaria funcione con la máxima eficiencia, reduciendo el desperdicio innecesario y mejorando la calidad del producto.

Seguridad y cumplimiento

La seguridad es primordial en cualquier entorno de fabricación. Los programas de capacitación deben enfatizar los protocolos de seguridad para prevenir accidentes y garantizar el cumplimiento de las regulaciones de la industria. Los operadores capacitados en prácticas de seguridad están mejor preparados para manejar emergencias y mantener un entorno de trabajo seguro.

Mejora Continua a través de la Formación

Las sesiones de capacitación periódicas fomentan una cultura de mejora continua. A medida que la tecnología evoluciona, los operadores necesitan mantenerse al día con los últimos avances en moldeo por inyección. La formación continua los mantiene al día con las últimas técnicas y mejores prácticas, lo que estabiliza aún más el proceso de fabricación.

En conclusión, la capacitación de operadores no es una mera formalidad, sino una inversión estratégica en la estabilidad y eficiencia de los procesos. Al priorizar la formación, las empresas garantizan no solo el buen funcionamiento de su maquinaria, sino también el éxito a largo plazo de sus procesos de fabricación.

La capacitación del operador reduce el tiempo de inactividad de la máquina.Verdadero

La capacitación proporciona a los operadores habilidades para la resolución de problemas, minimizando el tiempo de inactividad.

Los operadores no capacitados pueden mejorar la calidad del producto.FALSO

Sin capacitación, los operadores carecen de las habilidades necesarias para garantizar una calidad constante del producto.

Conclusión

La optimización eficaz de los ciclos de moldeo por inyección mejora la eficiencia y la calidad de la producción. Mediante la implementación de ajustes estratégicos en las distintas fases y la capacitación del personal, los fabricantes pueden lograr mejoras sustanciales.

-

Descubra cómo el diseño de canales y compuertas optimiza la dinámica del flujo. Las compuertas y canales son una parte esencial del proceso de moldeo por inyección de plástico. El sistema de compuertas incluye tres canales por los que fluye el plástico. ↩

-

Explore los beneficios de las técnicas de enfriamiento avanzadas en detalle: en comparación con los canales de enfriamiento lineal tradicionales, la tecnología de enfriamiento conformal es mucho más eficiente y mejora significativamente la calidad y la eficiencia del molde.. ↩

-

Descubra cómo los desmoldantes mejoran la eficiencia del desmoldeo. Los desmoldantes controlan o eliminan la adherencia entre dos superficies. También se conocen como agentes antibloqueo, agentes de superficie.. ↩

-

Comprenda por qué el mantenimiento regular evita demoras costosas: el mantenimiento regular y cuidadoso del molde de inyección puede evitar fallas en las piezas y reducir el costo general de su programa de moldeo por inyección. ↩

-

Explore estudios detallados sobre cómo los materiales afectan la eficiencia. Rendimiento del producto: La selección del material de moldeo por inyección impacta directamente en las propiedades y el rendimiento del producto final. Rentabilidad: … ↩

-

Descubra técnicas avanzadas para mejorar la eficiencia del enfriamiento del molde. ¿Necesita calcular los requisitos energéticos de enfriamiento del molde para los distintos polímeros que procesa? ¿Qué le parece dimensionar los circuitos de enfriamiento para que…? ↩

-

Descubra cómo la capacitación de los operadores mejora la eficiencia de la fabricación. Cuando todos están en sintonía con una capacitación constante, se producen menos errores y accidentes, y la productividad y la moral mejoran. Si aún… ↩