Primero exploré el moldeo por inyección y encontré maravillas al ajustar pequeños aspectos como la velocidad de inyección. Lograr una excelente calidad del producto depende de estos ajustes. Los pequeños cambios tienen una gran importancia.

Para mejorar la resistencia al impacto en el moldeo por inyección, ajusto la velocidad de inyección. Considero las propiedades de los materiales, la estructura del molde y las necesidades específicas del producto. Los plásticos cristalinos necesitan una velocidad moderada para una buena cristalización. Los plásticos no cristalinos necesitan un control cuidadoso de la velocidad. Esto reduce el estrés interno. Los cambios en el diseño de las puertas y los sistemas de correderas también afectan los ajustes de velocidad.

Estos primeros cambios son importantes para mejorar la fuerza. Comprender el comportamiento de los materiales y el diseño de moldes es clave. Únase a mí mientras comparto más consejos para diferentes materiales y productos. Esto ayuda a que su trabajo de moldura se ajuste siempre al objetivo.

La velocidad moderada ayuda a la cristalización en plásticos cristalinos.Verdadero

Los plásticos cristalinos se benefician de velocidades moderadas para permitir una cristalización adecuada.

Los plásticos no cristalinos requieren altas velocidades de inyección.FALSO

Los plásticos no cristalinos necesitan velocidades controladas para minimizar la tensión interna.

- 1. ¿Cómo afectan las propiedades del material a la velocidad de inyección?

- 2. ¿Cómo influye la estructura del molde en los ajustes de la velocidad de inyección?

- 3. ¿Por qué la velocidad de inyección es crucial para obtener superficies de productos de alta calidad?

- 4. ¿Qué consideraciones especiales se necesitan para productos grandes o de paredes gruesas?

- 5. Conclusión

¿Cómo afectan las propiedades del material a la velocidad de inyección?

¿Alguna vez has pensado en cómo las características de los materiales influyen en la velocidad de inyección en el moldeo? Este conocimiento lo cambia todo en términos de calidad y eficiencia.

Las características del material como el espesor, la estructura cristalina y el flujo de calor afectan en gran medida la velocidad de inyección. Cambiar la velocidad en función de estas características ayuda a lograr la máxima calidad de moldeado. Este ajuste detiene problemas como superficies que no están completamente rellenas y líneas de tensión.

Comprender la viscosidad del material

La viscosidad juega un papel clave en el moldeo. Piense en verter miel en lugar de agua: el espesor de la miel necesita un vertido lento. Del mismo modo, materiales gruesos como el PVC 1 necesitan velocidades de inyección lentas para rellenar los espacios correctamente. Es como bailar y encontrar el ritmo adecuado. Corre y tropiezas.

Plásticos cristalinos versus no cristalinos

Plásticos cristalinos : mire el polipropileno. Funciona bien a velocidades de 100-150 mm/s. Alcanzar esta velocidad permite que la cristalización se produzca perfectamente. Acelerar demasiado es como sacar un pastel del horno; no se configura correctamente.

Plásticos No Cristalinos : Estos, al igual que el policarbonato, necesitan un tacto más suave. Les convienen velocidades medias de 50-100 mm/s, lo que reduce la tensión interna.

Conductividad térmica y velocidad de inyección.

La conductividad térmica también tiene importancia. Los materiales que pierden calor rápidamente pueden alcanzar velocidades más altas. Es como refrescarse después del ejercicio: ¡algunas personas lo hacen fácilmente!

Influencia de la estructura del molde

La forma del molde también importa. Las puertas grandes dan la bienvenida a velocidades rápidas, como las puertas abiertas en una fiesta. Las puertas pequeñas requieren un paso cuidadoso para evitar problemas.

Equilibrio de requisitos del producto

Los productos estéticos requieren una velocidad moderada para evitar los defectos superficiales. He notado que incluso los pequeños cambios en la superficie pueden ser reveladores a la hora de lograr la combinación adecuada de belleza y fuerza.

Comprender estos factores va más allá de la precisión técnica; se trata de crear algo hermoso y fuerte. Conocer los materiales y los amigos ayuda a predecir reacciones y adaptarse a productos duraderos.

Tabla de velocidades de inyección para materiales comunes

| Material | Velocidad recomendada (mm/s) |

|---|---|

| polipropileno | 100-150 |

| policarbonato | 50-100 |

| PE de alta densidad | 80-120 |

| Polioximetileno | 60-110 |

Los materiales de alta viscosidad requieren velocidades de inyección más lentas.Verdadero

La alta viscosidad aumenta la resistencia al flujo, lo que requiere velocidades más lentas.

Los plásticos no cristalinos requieren velocidades de inyección más rápidas que los cristalinos.FALSO

Los plásticos no cristalinos se benefician de velocidades moderadas para un llenado uniforme.

¿Cómo influye la estructura del molde en los ajustes de la velocidad de inyección?

¿Alguna vez se detuvo a pensar en cómo el complejo diseño de un molde controla la velocidad de inyección del material? No es sólo un detalle técnico. Ésta es la clave para crear un producto ideal.

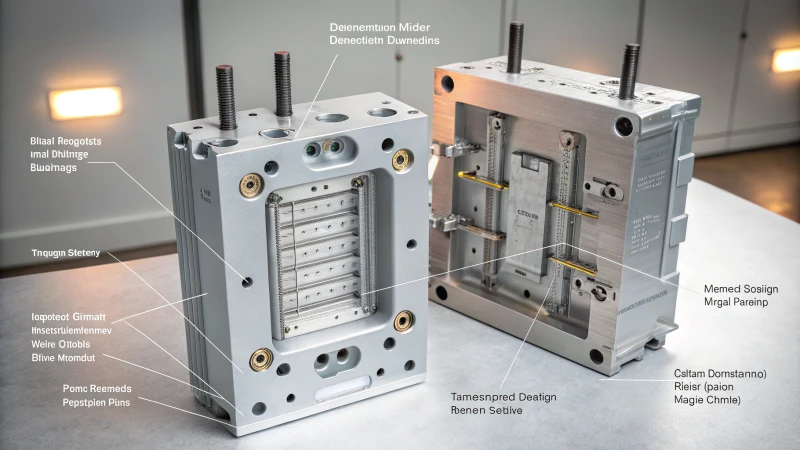

La estructura del molde es muy importante. El diseño de la compuerta y el sistema de corredera influyen fuertemente en la velocidad de inyección. Forman dinámicas de flujo y transferencia de calor, que son muy importantes para la calidad del producto. La calidad del producto depende en gran medida de estos factores.

Comprender la estructura del molde

Cuando comencé a explorar los moldes, no sabía cuánto afecta su estructura a todo, desde la velocidad de inyección hasta la calidad del producto. Es como hornear un pastel; Si el calor del horno no es el correcto, el pastel podría estar poco cocido o quemado.

Diseño de puertas y su impacto

La puerta actúa como una puerta de entrada a la casa de su molde. Una puerta más grande, muy parecida a una entrada ancha, permite velocidades de inyección más rápidas, alrededor de 120-200 mm/s. Una vez trabajé con una puerta lateral grande para contenedores de plástico grandes, donde la velocidad era crucial para evitar problemas como el spray derretido. Las puertas más pequeñas, como las puntiagudas, parecen puertas estrechas en las que hay que reducir la velocidad (30-80 mm/s) para evitar problemas.

| Tipo de puerta | Velocidad de inyección (mm/s) |

|---|---|

| Grande | 120-200 |

| Pequeño | 30-80 |

Explore más sobre el diseño de puertas 2 .

Consideraciones del sistema de corredores

Los sistemas de corredores se parecen a diferentes autopistas. Un sistema de canal caliente es como conducir rápido por una autopista lisa a entre 100 y 300 mm/s con poca resistencia. Un sistema de canal frío, con sus curvas, requiere velocidades más lentas (40-120 mm/s) para evitar perder el control o sobrecalentarse. Una vez, cambiar de un sistema de calor a frío me enseñó a ajustar las velocidades con cuidado.

Obtenga más información sobre los sistemas de guías 3 .

Propiedades del material y velocidad de inyección

El tipo de material añade otra capa a este complejo rompecabezas. Los plásticos cristalinos como el polipropileno necesitan velocidades controladas (100-150 mm/s) para una cristalización adecuada. Recuerdo haber probado PP y ver cómo la velocidad correcta afectaba la fuerza y el acabado. Los plásticos no cristalinos como el policarbonato necesitan velocidades moderadas (50-100 mm/s) para evitar tensiones internas.

Descubra más sobre las propiedades de los materiales 4 .

Influencia de los requisitos del producto

Cada producto presenta sus propias exigencias. Para productos con una apariencia de alta calidad, encontrar la velocidad adecuada (50-150 mm/s) es crucial para mantener la superficie lisa. En artículos de paredes gruesas, tuve que ajustar la velocidad (80-180 mm/s) para llenarlos correctamente sin estresar el material.

Comprender más sobre los requisitos del producto 5 .

Las puertas grandes permiten velocidades de inyección más rápidas.Verdadero

Las compuertas grandes admiten velocidades de entre 120 y 200 mm/s, lo que permite una inyección rápida.

Los sistemas de canal frío manejan velocidades de inyección más altas.FALSO

Los sistemas de canal frío necesitan velocidades más lentas (40-120 mm/s) debido a la fricción.

¿Por qué la velocidad de inyección es crucial para obtener superficies de productos de alta calidad?

Imagínese lograr un acabado impecable en la superficie de un producto. Todo depende del suave equilibrio de la velocidad de inyección.

La velocidad de inyección es muy importante en el moldeo. Cambia la forma en que cristalizan los plásticos y reduce la tensión interna. La velocidad también afecta el aspecto de la superficie del producto. El ajuste correcto crea acabados libres de defectos. Muy alta calidad.

Comprender las propiedades de los materiales

La velocidad de inyección debe adaptarse en función de la naturaleza del material. Por ejemplo, los plásticos cristalinos como el polipropileno ( PP ) requieren una velocidad controlada para garantizar una cristalización óptima. Normalmente, PP debe estar entre 100 y 150 mm/s. Este rango permite una cristalización adecuada, lo que mejora la resistencia al impacto 6 .

Por el contrario, los plásticos no cristalinos como el policarbonato ( PC ) necesitan un enfoque diferente. En este caso, el objetivo es un relleno suave de la cavidad y una tensión interna mínima. El PC generalmente debe inyectarse a velocidades de entre 50 y 100 mm/s. Esto ayuda a evitar la concentración de tensiones y los poros, manteniendo la resistencia al impacto.

Consideraciones sobre la estructura del molde

La estructura del molde juega un papel importante a la hora de determinar las velocidades de inyección adecuadas.

- Diseño de puerta : Las puertas grandes pueden manejar velocidades más rápidas (120-200 mm/s). Sin embargo, las compuertas puntuales necesitan velocidades más lentas (30-80 mm/s) para evitar salpicaduras y trastornos estructurales.

- Sistema de canales : En sistemas de canales calientes con grandes diámetros y superficies lisas, se pueden manejar velocidades más altas (100-300 mm/s) debido a la reducida resistencia al flujo. Los sistemas de canal frío requieren velocidades más bajas (40-120 mm/s) para minimizar la pérdida de presión.

Requisitos y ajustes del producto

La velocidad de inyección también debe reflejar el uso previsto y los requisitos de apariencia del producto:

| Tipo de producto | Velocidad recomendada (mm/s) |

|---|---|

| Alta calidad de apariencia | 50-150 |

| Grandes o de paredes gruesas | 80-180 |

Para productos que exigen una calidad superficial superior, como piezas de automóviles, las velocidades moderadas garantizan un acabado suave sin marcas de flujo ni rayas plateadas.

Para artículos grandes o de paredes gruesas, las velocidades deben evitar un llenado insuficiente y al mismo tiempo evitar una tensión interna excesiva. Mediante pruebas no destructivas 7 , los diseñadores pueden ajustar las velocidades para lograr estructuras internas densas y libres de poros.

Comprender esta dinámica ayuda a los diseñadores a optimizar las velocidades de inyección para superficies de alta calidad en productos electrónicos de consumo, garantizando tanto el atractivo estético como la integridad estructural. Al considerar las propiedades de los materiales 8 , el diseño del molde y los requisitos del producto, los resultados de fabricación se pueden mejorar de manera efectiva.

Los plásticos cristalinos necesitan una velocidad de inyección de 100-150 mm/s.Verdadero

Este rango de velocidad garantiza una cristalización óptima para la resistencia al impacto.

Los plásticos no cristalinos se deben inyectar a 120-180 mm/s.FALSO

La PC requiere 50-100 mm/s para evitar el estrés y mantener la calidad.

¿Qué consideraciones especiales se necesitan para productos grandes o de paredes gruesas?

¿Alguna vez has intentado dar forma a una pieza de plástico grande y has descubierto que no cumplía plenamente tus expectativas?

Al crear productos grandes o gruesos, los diseñadores ajustan las propiedades del material, la forma del molde y la velocidad de inyección. Esta acción es importante tanto para la fuerza como para la belleza. Este enfoque reduce la tensión dentro del producto. La calidad mejora mucho.

Propiedades del material y velocidad de inyección

Recuerdo mis inicios en la industria de los plásticos cristalinos, como el polipropileno ( PP ). Ajustar la velocidad de inyección fue un desafío. El PP necesita una velocidad de 100-150 mm/s para construir una estructura cristalina fuerte. Ir demasiado rápido interrumpe la cristalización. Mi primer lote se volvió débil y desigual. Pero con la práctica, ¡mis moldes quedaron perfectos!

Los plásticos no cristalinos, como el policarbonato ( PC ), exigen paciencia y precisión. Estos necesitan un flujo constante de 50-100 mm/s para llenar los moldes sin estrés. Mi intento inicial fue un error, pero me enseñó valiosas lecciones sobre el arte del moldeo. La paciencia y la precisión realmente importan.

| Tipo de plástico | Velocidad de inyección ideal | Problemas potenciales |

|---|---|---|

| Cristalino ( PP ) | 100-150 mm/s | Cristalización interrumpida 9 |

| No cristalino ( PC ) | 50-100 mm/s | Aumento del estrés interno. |

Ajustes de la estructura del molde

El diseño del molde es crucial. Las compuertas grandes permiten una velocidad más rápida, 120-200 mm/s, para un llenado rápido y suave. Una vez, olvidé adaptarme a una puerta pequeña. El resultado fue un producto frágil. Esta experiencia me mostró la necesidad de reducir la velocidad a 30-80 mm/s para puertas más pequeñas.

Los sistemas de canal caliente permiten velocidades de 100-300 mm/s debido a su menor resistencia. El cambio a un sistema de canal frío me sorprendió con pérdidas de presión 10 . Mi enfoque tuvo que cambiar.

Requisitos específicos del producto

Los productos de paredes gruesas necesitan la velocidad adecuada para evitar problemas. Las velocidades de 80-180 mm/s logran el mejor resultado. Una vez a un cliente no le gustaban las paredes porosas de los contenedores de basura. Los cuidadosos cambios de velocidad y las pruebas lo resolvieron.

Los acabados de alta calidad, como en el interior de los automóviles, necesitan velocidades moderadas para lograr suavidad. Pasé muchas horas examinando productos bajo diferentes luces para obtener resultados perfectos. Un acabado impecable era realmente mi objetivo.

Estos detalles refuerzan los productos grandes o de paredes gruesas, cumpliendo con estándares funcionales y estéticos. Un diseño bien pensado ayuda a diseñadores expertos como Jacky 11 a encontrar el equilibrio adecuado.

Los plásticos cristalinos necesitan velocidades de inyección superiores a 200 mm/s.FALSO

Las velocidades superiores a 200 mm/s interrumpen la cristalización en plásticos cristalinos.

Los sistemas de canal caliente permiten velocidades de hasta 300 mm/s.Verdadero

Los sistemas de canal caliente reducen la resistencia al flujo, lo que permite velocidades más altas.

Conclusión

Ajustar la velocidad de inyección en el moldeo mejora la resistencia al impacto al considerar las propiedades del material, el diseño del molde y los requisitos del producto, lo que garantiza una cristalización óptima y una reducción de la tensión interna para obtener resultados de calidad.

-

Descubra cómo los diferentes niveles de viscosidad afectan el flujo y el llenado de materiales durante los procesos de moldeo por inyección. ↩

-

Descubra cómo los diferentes diseños de compuerta influyen en las velocidades de inyección óptimas y la calidad del producto. ↩

-

Comprenda las diferencias entre los sistemas de canal frío y caliente y su impacto en la velocidad de inyección. ↩

-

Descubra por qué las características del material son cruciales para establecer la velocidad de inyección correcta. ↩

-

Explore cómo las necesidades específicas de un producto dictan las mejores opciones de velocidad de inyección. ↩

-

Explore cómo las velocidades de inyección controladas influyen en la cristalización y la resistencia al impacto del polipropileno. ↩

-

Conozca técnicas para evaluar estructuras internas sin dañar los productos. ↩

-

Descubra cómo las diferentes propiedades de los materiales dictan la velocidad de inyección necesaria para obtener superficies de calidad. ↩

-

Obtenga conocimientos más profundos sobre cómo la cristalización afecta las propiedades del material durante el moldeo por inyección. ↩

-

Comprenda cómo las pérdidas de presión en los sistemas de canales afectan la eficiencia del moldeo por inyección. ↩

-

Explore pautas completas sobre el diseño de productos de paredes gruesas utilizando técnicas de moldeo por inyección. ↩