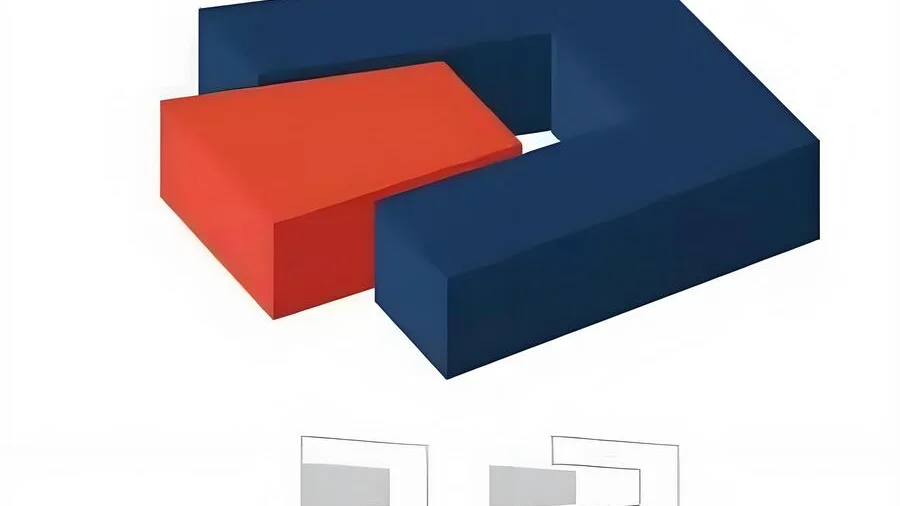

Die präzise Bearbeitung der Trennflächen ist entscheidend für den Erfolg der Werkzeugkonstruktion. Diese Flächen müssen sorgfältig gefertigt werden, um eine reibungslose Montage und die einwandfreie Funktion des Endprodukts zu gewährleisten.

Die Verbesserung der Bearbeitungsgenauigkeit von Trennflächen erfordert die Auswahl hochpräziser CNC -Bearbeitungszentren, die Verwendung geeigneter Werkzeuge wie Hartmetallfräser, die Optimierung der Schnittparameter und den Einsatz fortschrittlicher Techniken wie Hochgeschwindigkeitsschneiden und EDM .

Das Verständnis dieser Grundprinzipien bildet zwar eine solide Basis, doch die tiefergehende Auseinandersetzung mit jedem einzelnen Aspekt kann wertvolle Erkenntnisse liefern, die für präzises Werkzeugdesign unerlässlich sind. Lassen Sie uns die Details genauer betrachten, um Ihre Fertigungsprozesse zu optimieren.

CNC-Maschinen können eine Genauigkeit von ± 0,005 mm erreichen.WAHR

Hochwertige CNC-Maschinen bieten diese Präzision und reduzieren so Maßfehler.

EDM ist für Werkstoffe mit hoher Härte ungeeignet.FALSCH

Die Funkenerosion (EDM) bearbeitet hochharte Werkstoffe präzise und gewährleistet so Form- und Maßgenauigkeit.

Welche Rolle spielen Bearbeitungsmaschinen für die Genauigkeit?

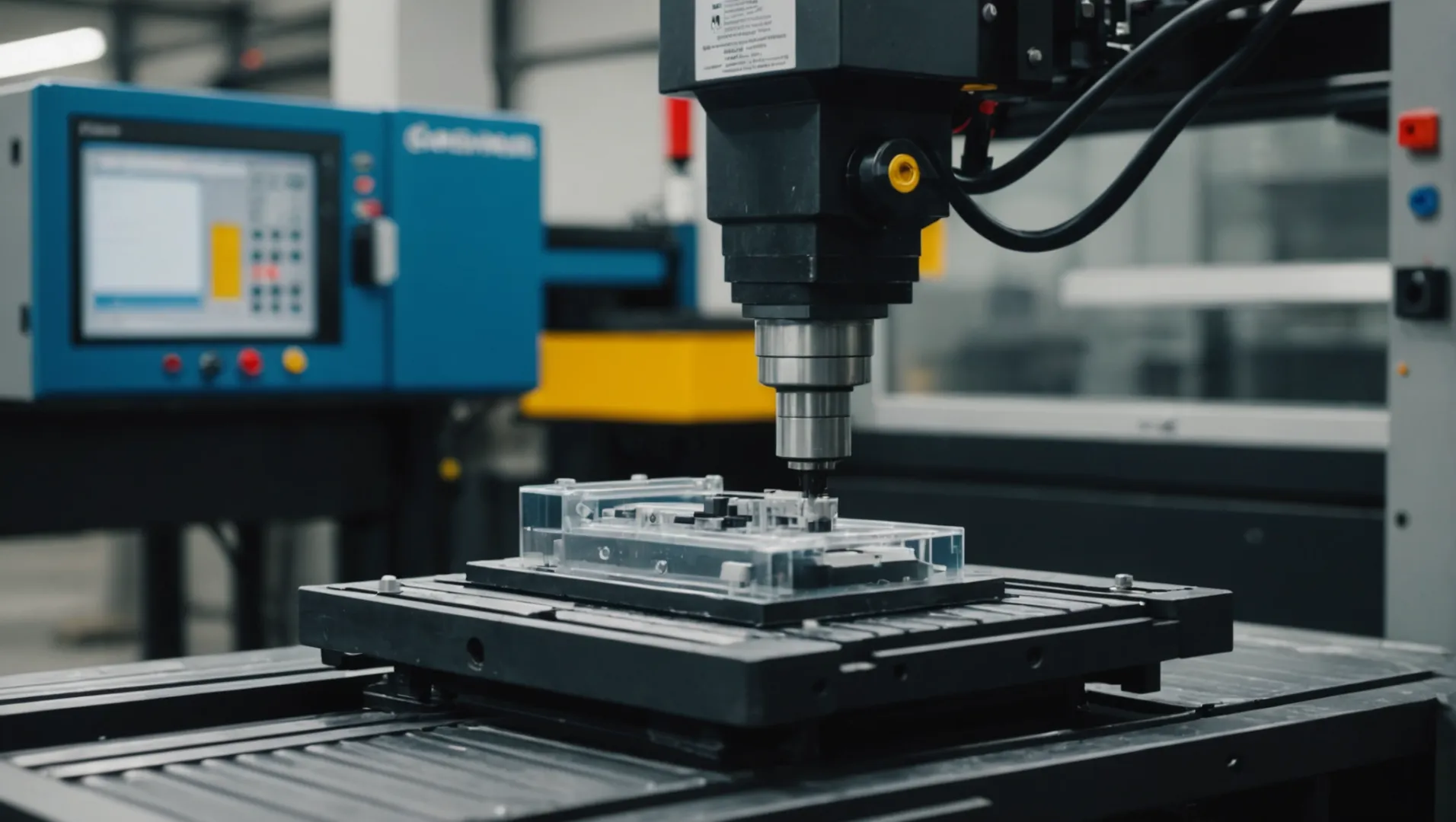

In der Fertigungsindustrie ist Präzision von entscheidender Bedeutung. Bearbeitungsmaschinen spielen eine zentrale Rolle bei der Gewährleistung von Genauigkeit während der Produktion.

Die Bearbeitungsmaschinen gewährleisten Genauigkeit durch den Einsatz hochpräziser CNC- Maschinen, geeigneter Werkzeugauswahl und fortschrittlicher Technologien wie Hochgeschwindigkeitsschneiden. Diese Elemente reduzieren Maßabweichungen und verbessern die Teilequalität.

Hochpräzisions-Bearbeitungsanlagen

Hochpräzise Bearbeitungsmaschinen wie CNC -Bearbeitungszentren sind für die Genauigkeit unerlässlich. Diese Maschinen bieten eine außergewöhnliche Positioniergenauigkeit von oft bis zu ± 0,005 mm, was entscheidend für die Reduzierung von Maßabweichungen an den Trennflächen ist. Sie verfügen zudem über Online-Messsysteme, die die Echtzeitüberwachung und -anpassung der Bearbeitungsparameter ermöglichen, um die Genauigkeit zu gewährleisten.

Geeignete Werkzeugauswahl

Die Auswahl geeigneter Werkzeuge ist ein weiterer entscheidender Faktor für die Bearbeitungsgenauigkeit. Bei komplexen, gekrümmten Oberflächen ermöglicht der Einsatz eines Kugelkopffräsers eine bessere Formanpassung und reduziert Bearbeitungsrückstände. Werkzeuge aus Hartmetall sind aufgrund ihrer hohen Härte und Verschleißfestigkeit besonders geeignet und daher ideal für Hochgeschwindigkeitsschnitte. Die Einhaltung der korrekten Parameter für Schneidkantenlänge und -durchmesser ist unerlässlich, um Werkzeugverformungen zu vermeiden und die Oberflächengenauigkeit zu gewährleisten.

Optimierung der Schnittparameter

Die Optimierung von Schnittparametern wie Schnittgeschwindigkeit, Vorschub und Schnitttiefe ist entscheidend. Diese Parameter lassen sich durch Schnittversuche und Simulationen ermitteln, um optimale Ergebnisse zu erzielen. Beispielsweise sind bei der Bearbeitung von Stahlformen Schnittgeschwindigkeiten zwischen 100 und 300 m/min und ein Vorschub von 0,05 bis 0,2 mm/z typisch, um Genauigkeit und Oberflächenqualität zu verbessern. Die Schnitttiefe sollte entsprechend dem Restzustand des Materials angepasst werden.

Fortschrittliche Verarbeitungstechnologien

Fortschrittliche Technologien wie das Hochgeschwindigkeitsschneiden ( HSC ) können die Bearbeitungsgenauigkeit deutlich verbessern. HSC minimiert Schnittkräfte und Vibrationen und optimiert so die Oberflächenqualität und Maßgenauigkeit. Die Schnittgeschwindigkeit beim HSC ist 3- bis 10-mal höher als bei herkömmlichen Verfahren, wodurch Aufgaben schnell und präzise erledigt werden können. Auch die Präzisions-Funkenerosion ( EDM ) eignet sich für hochpräzise Bearbeitungen, insbesondere bei komplexen Formen oder harten Materialien beispielsweise Gussformen .

Präzise Inspektionsmittel

Die Qualitätskontrolle ist für die Bearbeitungsgenauigkeit unerlässlich. Hochpräzisionsgeräte wie Koordinatenmessgeräte ( KMG ) können Größe, Form und Position der Trennflächen mit einer Genauigkeit von ± 0,001 mm messen. Dies ermöglicht detaillierte Vergleiche mit Konstruktionsmodellen zur Überprüfung der Einhaltung der Spezifikationen.

Rechtzeitige Korrekturmaßnahmen

Schließlich sind Korrekturmaßnahmen auf Basis der Inspektionsergebnisse unerlässlich. Verfahren wie Handschleifen oder Funkenerosion können Oberflächen bearbeiten, die die Genauigkeitsstandards nicht erfüllen. Beispielsweise kann eine Planschleifmaschine Ebenheitsfehler korrigieren, während Neigungskorrekturfunktionen bei der Funkenerosion Winkelabweichungen in Formen ausgleichen .

CNC-Maschinen haben eine Positioniergenauigkeit von ± 0,005 mm.WAHR

Hochwertige CNC-Maschinen erreichen eine Positioniergenauigkeit von bis zu ± 0,005 mm.

Kugelkopffräser sind für komplexe Oberflächen ungeeignet.FALSCH

Kugelkopffräser passen sich komplexen gekrümmten Oberflächen an und reduzieren so den Bearbeitungsrückstand.

Wie beeinflussen Schnittparameter die Bearbeitungsgenauigkeit?

Präzision bei der Zerspanung ist ein Eckpfeiler der Qualitätsfertigung. Doch wie genau beeinflussen die Schnittparameter diese Präzision?

Die Schnittparameter, darunter Schnittgeschwindigkeit, Vorschub und Schnitttiefe, beeinflussen die Bearbeitungsgenauigkeit maßgeblich, indem sie Werkzeugverschleiß, Oberflächengüte und Maßgenauigkeit verändern. Die Optimierung dieser Parameter durch Versuche und Simulationen verbessert die Gesamtqualität und Genauigkeit der bearbeiteten Teile.

Die Rolle der Schnittgeschwindigkeit

Die Schnittgeschwindigkeit ist ein entscheidender Parameter, der die Wechselwirkung zwischen Werkzeug und Material bestimmt. Höhere Geschwindigkeiten verbessern die Oberflächengüte, können aber den Werkzeugverschleiß erhöhen. Niedrigere Geschwindigkeiten hingegen reduzieren den Verschleiß, können aber zu schlechteren Oberflächen führen. Hochgeschwindigkeitsschneiden ( HSC ) minimiert Schnittkräfte und Vibrationen und verbessert so die Oberflächenqualität und Präzision. Beispielsweise wird für die Bearbeitung von Trennflächen aus Stahlformen eine Schnittgeschwindigkeit zwischen 100 und 300 m/min empfohlen, um optimale Ergebnisse zu erzielen (siehe Abschnitt 3 zur Auswahl der Schnittgeschwindigkeit .

Einfluss der Vorschubgeschwindigkeit auf die Präzision

Die Vorschubgeschwindigkeit bestimmt, wie schnell das Werkzeug in das Material vordringt. Eine hohe Vorschubgeschwindigkeit kann die Bearbeitungszeit verkürzen, jedoch die Oberflächenqualität und Maßgenauigkeit beeinträchtigen. Eine optimale Vorschubgeschwindigkeit ist daher entscheidend für ein ausgewogenes Verhältnis zwischen Produktivität und Präzision. Für Stahlformen empfiehlt sich eine Vorschubgeschwindigkeit zwischen 0,05 und 0,2 mm/z, um beste Ergebnisse zu erzielen. 4 zur Vorschuboptimierung zeigt, wie die Vorschubgeschwindigkeit anhand der Material- und Werkzeugspezifikationen angepasst wird.

Überlegungen zur Schnitttiefe

Die Schnitttiefe beeinflusst die in einem Arbeitsgang abgetragene Materialmenge. Tiefere Schnitte können die Produktivität steigern, jedoch zu höherer Werkzeugbeanspruchung und möglicher Werkzeugverformung führen und somit die Präzision beeinträchtigen. Durch die Anpassung der Schnitttiefe an das Restmaterial und die gewünschte Oberflächenqualität wird der Einfluss auf die Trennflächengenauigkeit minimiert (siehe Schnitttiefenstrategien 5) .

Fortschrittliche Bearbeitungstechniken

Durch den Einsatz fortschrittlicher Techniken wie HSC oder Präzisions -EDM lässt sich die Bearbeitungsgenauigkeit weiter verbessern. HSC ermöglicht höhere Geschwindigkeiten bei reduziertem Kraftaufwand, während EDM sich hervorragend für die Formgebung komplexer, hochharter Werkstoffe ohne mechanische Spannungen eignet. Diese Technologien sind entscheidend für die Erzielung höchster Präzision bei komplexen Trennflächen ( fortschrittliche Bearbeitungsverfahren⁶ ) .

Bedeutung der Auswahl von Ausrüstung und Werkzeugen

Die Auswahl hochpräziser CNC- Maschinen und geeigneter Werkzeuge ist von grundlegender Bedeutung. Moderne CNC- Werkzeuge mit einer Positioniergenauigkeit von bis zu ±0,005 mm reduzieren Maßabweichungen deutlich. Hartmetallwerkzeuge mit geeigneten Schneidkantenparametern sind für die Aufrechterhaltung der Zerspanungsleistung unter Hochgeschwindigkeitsbedingungen vorzuziehen ( Werkzeug- und Anlagenauswahl 7) . Der Einsatz von Online-Messsystemen für Echtzeit-Anpassungen verbessert die Bearbeitungsgenauigkeit zusätzlich.

Hochgeschwindigkeitsschneiden reduziert den Bearbeitungsaufwand.WAHR

Hochgeschwindigkeitsschneiden verringert die Schnittkraft und verbessert so die Oberflächenqualität.

CNC-Maschinen haben eine Positioniergenauigkeit von ±0,1 mm.FALSCH

Moderne CNC-Maschinen erreichen eine Positioniergenauigkeit von bis zu ±0,005 mm.

Warum sind fortgeschrittene Verarbeitungstechniken wichtig?

Die Erschließung des Potenzials fortschrittlicher Verarbeitungstechniken kann die Fertigung revolutionieren und Präzision, Effizienz und Qualität verbessern.

Fortschrittliche Bearbeitungstechniken sind in der Fertigung unerlässlich, um hohe Präzision zu erreichen, Fehler zu minimieren und die Effizienz zu steigern. Durch den Einsatz moderner Bearbeitungsmaschinen und die Optimierung der Schnittparameter können Hersteller qualitativ hochwertige Bauteile mit minimalem Ausschuss produzieren. Diese Techniken sind entscheidend für die Wettbewerbsfähigkeit in verschiedenen Branchen.

Präzision und Genauigkeit in der Fertigung

Fortschrittliche Bearbeitungstechniken spielen eine entscheidende Rolle bei der Steigerung der Präzision und Genauigkeit gefertigter Produkte. Beispielsweise ermöglicht der Einsatz hochpräziser CNC -Bearbeitungszentren die Herstellung extrem präziser Trennflächen. Diese Maschinen bieten eine Positioniergenauigkeit von bis zu ±0,005 mm, was für die Reduzierung von Maßfehlern unerlässlich ist. Diese Präzision ist in Branchen wie der Luft- und Raumfahrt sowie der Automobilindustrie, in denen exakte Spezifikationen von höchster Bedeutung sind, unerlässlich.

Optimierung von Bearbeitungsprozessen

Die Auswahl geeigneter Werkzeuge ist ein weiterer Bereich, in dem moderne Techniken ihre Stärken ausspielen. Die Verwendung des richtigen Werkzeugs, abgestimmt auf Form und Material der Trennfläche, reduziert den Bearbeitungsrückstand. Kugelkopffräser eignen sich beispielsweise ideal für komplexe, gekrümmte Oberflächen. Die Optimierung der Schnittparameter durch Simulationen ist ebenfalls entscheidend. Durch die Ermittlung optimaler Schnittgeschwindigkeiten und Vorschübe können Hersteller den Einfluss der Schnittkräfte auf die Oberflächenqualität minimieren.

Hochgeschwindigkeits- und Spezialschneiden

Die Hochgeschwindigkeits-Schneidtechnologie ( HSC ) stellt einen Durchbruch in der Zerspanung dar. Sie reduziert die Bearbeitungszeit signifikant bei gleichzeitig hoher Oberflächenqualität. Die Schnittgeschwindigkeit beim HSC kann das Drei- bis Zehnfache der herkömmlichen Schnittgeschwindigkeit erreichen, was die Produktivität drastisch steigert, ohne die Genauigkeit zu beeinträchtigen. Technologien wie die Präzisions-Funkenerosion ( EDM ) erweitern die Möglichkeiten zur Bearbeitung komplexer Formen mit mikrofeinen Strukturen zusätzlich.

Qualitätskontrolle und Inspektion

Die Qualitätssicherung bearbeiteter Teile erfordert präzise Prüfungen mithilfe von Werkzeugen wie Koordinatenmessgeräten (KMG). Diese Maschinen bieten eine Messgenauigkeit von bis zu ±0,001 mm und ermöglichen so strenge Qualitätskontrollen anhand von Konstruktionsmodellen. Festgestellte Abweichungen können durch manuelles Schleifen oder EDM- Nachbearbeitung korrigiert werden, um sicherzustellen, dass das Endprodukt alle Spezifikationen erfüllt.

Auswirkungen auf verschiedene Branchen

Die Bedeutung fortschrittlicher Verarbeitungstechniken reicht weit über traditionelle Fertigungsbranchen hinaus. In der Lebensmittelverarbeitung gewährleisten diese Methoden die Konsistenz und Sicherheit der Produkte. Automatisierungstechnologien nutzen diese Techniken, um die Effizienz zu steigern und menschliche Fehler zu reduzieren, was zu einer erhöhten Produktivität in verschiedenen Branchen führt . Diese Anpassungsfähigkeit macht fortschrittliche Verarbeitungstechniken für moderne industrielle Anwendungen unverzichtbar.

Durch die Umsetzung dieser innovativen Ansätze verbessern die Branchen nicht nur ihre betriebliche Effizienz, sondern sichern sich auch einen Wettbewerbsvorteil in einem sich schnell entwickelnden Marktumfeld.

CNC-Maschinen verbessern die Genauigkeit der Trennfläche.WAHR

CNC-Maschinen zeichnen sich durch eine hohe Positioniergenauigkeit aus, wodurch Maßfehler reduziert werden.

Hochgeschwindigkeitsschneiden erhöht die Bearbeitungsvibrationen.FALSCH

Hochgeschwindigkeitsschneiden reduziert Vibrationen und verbessert so die Oberflächenqualität und Genauigkeit.

Was sind die besten Vorgehensweisen für die Qualitätsprüfung?

Die Qualitätskontrolle ist in der Fertigung unerlässlich, um sicherzustellen, dass die Produkte den Standards entsprechen. Doch was sind die besten Vorgehensweisen?

Zu den besten Vorgehensweisen bei der Qualitätsprüfung gehören der Einsatz präziser Messgeräte wie Koordinatenmessgeräte , rechtzeitige Korrekturmaßnahmen und die Optimierung von Bearbeitungsprozessen.

Präzise Inspektionsmittel

Eine der wichtigsten Methoden der Qualitätsprüfung ist der Einsatz hochpräziser Prüfgeräte. Koordinatenmessgeräte ( KMG ) sind unerlässlich, um Abmessungen, Formen und die Positionsgenauigkeit von Bauteilen präzise zu messen. Beispielsweise kann die Messgenauigkeit eines KMG ± 0,001 mm erreichen und ermöglicht so die detaillierte Überprüfung, ob Trennflächen den Konstruktionsvorgaben entsprechen. Bei Prüfungen werden kritische Abmessungen und Punkte wie Ebenheit, Winkel und Konturen gemessen und mit dem Konstruktionsmodell verglichen, um die Konformität .

Rechtzeitige Korrekturmaßnahmen

Nach Feststellung von Abweichungen durch Inspektion ist die rechtzeitige Einleitung von Korrekturmaßnahmen entscheidend. Anpassungen können mithilfe von Techniken wie Handschleifen oder Funkenerosion ( EDM ) vorgenommen werden, um Abweichungen zu korrigieren. Beispielsweise kann die Ebenheit einer Trennfläche, die die zulässigen Grenzwerte überschreitet, durch den Einsatz einer Planschleifmaschine auf die Einhaltung der Konstruktionsvorgaben reduziert werden. Ebenso lassen sich Winkelabweichungen durch das Anbringen von Justierblöcken an den Formen oder durch Nutzung der Neigungskorrekturfunktion der Funkenerosion , die Genauigkeit .

Bearbeitungsprozessplanung

Eine effektive Qualitätsprüfung beginnt mit einer sorgfältigen Planung des Bearbeitungsprozesses. Die Optimierung der Schnittparameter durch Tests und Simulationen erhöht die Präzision bei der Bearbeitung von Trennflächen. Die Wahl der optimalen Schnittgeschwindigkeit, des Vorschubs und der Schnitttiefe – beispielsweise 100–300 m/min für Stahlformen – kann die Auswirkungen der Schnittkräfte auf die Oberflächenqualität reduzieren. Darüber hinaus verbessert der Einsatz fortschrittlicher Technologien wie des Hochgeschwindigkeitsschneidens ( HSC ) die Maßgenauigkeit und Oberflächenqualität durch reduzierte Vibrationen und Schnittkräfte. Dieser Ansatz gewährleistet, dass der Bearbeitungsprozess den Prüfnormen entspricht .

Auswahl von Bearbeitungsmaschinen und Werkzeugen

Die Wahl geeigneter Bearbeitungsmaschinen und Werkzeuge hat direkten Einfluss auf den Erfolg der Qualitätskontrolle. Hochpräzise CNC -Bearbeitungszentren bieten eine überragende Positioniergenauigkeit und reduzieren Maßabweichungen. Werkzeuge wie Kugelkopffräser eignen sich für komplexe, gekrümmte Oberflächen, verbessern die Passung und minimieren Rückstände. Auch die Materialwahl ist entscheidend: Hartmetallwerkzeuge bieten hohe Härte und Verschleißfestigkeit und gewährleisten so eine gleichbleibende Leistungsfähigkeit auch bei hohen Schnittgeschwindigkeiten. Diese Auswahlkriterien stellen sicher, dass der Bearbeitungsprozess 13 strenge Prüfkriterien erfüllt.

CNC-Maschinen erreichen eine Positioniergenauigkeit von ± 0,005 mm.WAHR

Hochwertige CNC-Maschinen erreichen eine Positioniergenauigkeit von ± 0,005 mm.

EDM ist für hochpräzise Trennflächen ineffektiv.FALSCH

EDM eignet sich gut für komplexe, hochpräzise Trennflächen.

Abschluss

Die Verbesserung der Bearbeitungsgenauigkeit von Formtrennflächen erfordert hochpräzise CNC- Maschinen, die Auswahl geeigneter Werkzeuge, optimierte Schnittparameter, fortschrittliche Techniken wie HSC und EDM sowie eine strenge Qualitätskontrolle.

-

Erfahren Sie, wie Hochgeschwindigkeitsschneiden die Präzision von Formen verbessert und Fehler reduziert. ↩

-

Lernen Sie Techniken zur Behebung von Bearbeitungsfehlern in Formen kennen. ↩

-

Lernen Sie, wie Sie die Schnittgeschwindigkeit für verschiedene Materialien und Werkzeuge auswählen. ↩

-

Entdecken Sie Strategien zur Optimierung von Vorschubgeschwindigkeit, Effizienz und Präzision. ↩

-

Erforschen Sie Techniken zur Optimierung der Schnitttiefe für eine verbesserte Genauigkeit. ↩

-

Die Vorteile von HSC bei der Steigerung der Bearbeitungsgenauigkeit verstehen. ↩

-

Hier finden Sie Anleitungen zur Auswahl von Maschinen und Werkzeugen für präzise Ergebnisse. ↩

-

Erfahren Sie, wie sich Präzision auf die Produktqualität bei der CNC-Bearbeitung auswirkt. ↩

-

Erfahren Sie, wie Automatisierung die Effizienz steigert und Fehler reduziert. ↩

-

Verstehen, wie die Konformität sicherstellt, dass das Produkt den Konstruktionsvorgaben entspricht. ↩

-

Erfahren Sie, wie rechtzeitige Korrekturen die Produktpräzision verbessern. ↩

-

Entdecken Sie Normen, die qualitativ hochwertige Bearbeitungsergebnisse gewährleisten. ↩

-

Erfahren Sie, wie die Werkzeugauswahl die Bearbeitungsgenauigkeit beeinflusst. ↩