Okay, legen wir gleich los! Heute geht es um ein etwas verstecktes, aber superwichtiges Thema: Wie man Spritzgussformen schneller abkühlen lässt. Genau, die, mit denen ein Großteil der Dinge hergestellt wird, die wir täglich benutzen.

Ja, das ist wirklich faszinierend.

Wir haben jede Menge Forschungsarbeiten und Expertenmeinungen, die wir genauer unter die Lupe nehmen können, um diesen Prozess zu beschleunigen, zu verbessern und die Herstellung noch besserer Produkte zu ermöglichen.

Es klingt vielleicht im ersten Moment nicht besonders spannend, aber glaub mir, die dahinter steckende Technik ist wirklich beeindruckend. Wir sprechen hier von der Kontrolle von Temperatur und Durchfluss, dem Einsatz verschiedener Materialien – alles, um diese wirklich beeindruckenden Ergebnisse zu erzielen.

Weißt du, in einer der Studien, die wir gelesen haben, gab es eine tolle Analogie. Sie sprachen von einem Projekt, bei dem sie die Kühlung optimiert hatten, und es war, wie sie es ausdrückten, so, als ob für ihre Produktionslinie heute Nachtschicht angebrochen wäre. Weniger Fehler, viel schnellere Durchlaufzeiten. Ziemlich beeindruckend.

Ja. Ja, genau. Es ist erstaunlich, welch großen Unterschied das ausmachen kann.

Bevor wir uns aber mit den wirklich komplexen Techniken befassen, bin ich neugierig: Was ist denn nun so wichtig an der Kühlung? Warum ist sie so entscheidend?

Nun ja, es geht nicht nur um Geschwindigkeit, obwohl die natürlich ein enorm wichtiger Faktor ist. Aber wenn man den geschmolzenen Kunststoff in eine Form spritzt, muss er kontrolliert abkühlen und erstarren. Und wenn dieser Prozess nicht absolut perfekt abläuft, dann gibt es jede Menge Probleme.

Welche Art von Problemen?

Verformungen, ungleichmäßiges Schrumpfen, sogar innere Spannungen, die das Endprodukt schwächen können. Es ist wirklich wichtig, alles richtig zu machen.

Es ist also so ähnlich wie einen Kuchen zu backen.

Ja.

Wissen Sie, man kann das beste Rezept der Welt haben, aber wenn man es nicht richtig abkühlen lässt, fällt es in der Mitte zusammen oder reißt.

Das ist eine treffende Analogie. Ja, genau so ist es. Es geht darum, den Kühlprozess so zu steuern, dass das Endprodukt perfekt wird.

Und genau wie beim Backen hängt die richtige Abkühlmethode wohl davon ab, was man zubereitet.

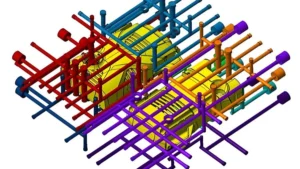

Absolut. Und beim Spritzgießen kommt es enorm darauf an, wie die Kühlkanäle – also die Wege für das Kühlmittel – in der Form selbst gestaltet sind. Das ist vergleichbar mit der strategischen Anordnung von Rohren um einen heißen Motor.

Oh. Damit alles gleichmäßig abkühlt.

Ja, effizient und gleichmäßig. Das ist der Schlüssel.

Und unsere Quellen gehen da wirklich ins Detail. Wir haben viel über die Anordnung dieser Kanäle gesprochen, und ich war überrascht zu erfahren, dass Symmetrie eine große Rolle spielt. Warum ist das so wichtig?

Stellen Sie sich vor, Sie möchten beispielsweise einen einfachen Zylinder kühlen. Sind die Kühlkanäle symmetrisch angeordnet, kann die Wärme gleichmäßig abgeleitet werden. Das verhindert Verformungen und sorgt dafür, dass alle Teile exakt die gleiche Größe haben. Klingt simpel, ist aber ein grundlegendes Prinzip, nicht wahr?

Okay. Das leuchtet ein. Und dann wird es noch interessanter, wenn die Rede auf die Größe dieser Kanäle kommt. Einige der Quellen scheinen ziemlich begeistert davon zu sein, die Kanäle auszubauen, um die Sache zu beschleunigen. Was steckt dahinter?

Größere Kanäle lassen natürlich mehr Kühlmittel durch, wodurch die Wärme viel schneller von der Form abgeführt werden kann. Aber: Sind die Kanäle zu groß, riskiert man, die Formstruktur selbst zu schwächen.

Oh, ich verstehe.

Vor allem wenn man bedenkt, wie viel Druck beim Spritzgießen entsteht, kann es passieren, dass die Form reißt oder sogar komplett versagt.

Es geht also nicht nur darum, den Durchfluss zu maximieren. Es geht darum, das optimale Verhältnis zwischen Kühlleistung und der Belastbarkeit der Form zu finden.

Genau. Es geht darum, die richtige Balance zu finden. Und genau da wird es richtig interessant, denn die Lösung ist nicht immer so einfach, einfach alles größer zu machen. Wenn man beispielsweise Produkte mit sehr dicken Wänden hat, wird die Kühlung noch komplexer.

Okay, woran liegt das? Was macht das Kühlen dickerer Bauteile so schwierig?

Überlegen Sie mal: Wenn sich die Kühlkanäle nur an der Außenseite eines dicken Werkstücks befinden, verfestigen sich die äußeren Schichten viel schneller als der Kern. Dadurch entstehen innere Spannungen, die zu Verformungen oder sogar Rissen führen können, wenn der innere Teil schließlich abkühlt.

Ach so, es ist also wieder wie mit dem Kuchen. Wenn die Außenseite zu schnell abkühlt, ist das Innere vielleicht noch ganz weich und das Ganze ist eine Katastrophe.

Genau. Es ist dasselbe Prinzip. Und um dies zu überwinden, haben Ingenieure einige wirklich clevere Techniken entwickelt.

Ja, welche Techniken denn?

Eine der effektivsten Methoden ist die sogenannte Mehrschichtkühlung. Anstatt nur Kanäle an der Oberfläche zu haben, werden mehrere Schichten von Kanälen erzeugt, die sich durch die gesamte Form ziehen.

Ah. Es ist also so, als ob ein Netzwerk von Kühlrohren jeden einzelnen Teil der Form erreicht, sogar die superdicken Abschnitte, und dafür sorgt, dass alles gleichmäßig abkühlt.

Genau. Mehrschichtkühlung ermöglicht die gezielte Kühlung verschiedener Bereiche mit unterschiedlichen Kühlraten und verhindert so Verformungen an dicken Bauteilen, die normalerweise ungleichmäßig gekühlt würden. Das ist ein echter Durchbruch. Dadurch wird sichergestellt, dass komplexe, dicke Komponenten robust und zuverlässig sind.

Mir wird dadurch erst richtig bewusst, wie viel Ingenieurskunst in etwas steckt, das auf den ersten Blick recht simpel erscheint. Man würde ja nicht denken, dass die Kühlung von Kunststoff so kompliziert ist.

Es handelt sich um ein sehr spezialisiertes Gebiet, und je tiefer man gräbt, desto deutlicher wird, wie viele Variablen das Endprodukt beeinflussen. Und es geht nicht nur um die Kanäle selbst, sondern auch darum, was durch sie fließt.

Stimmt's? Ja. Die Quellen erwähnen, dass die Wahl des richtigen Kühlmediums einen großen Einfluss auf die Effizienz des gesamten Prozesses haben kann. Ich nehme an, es wird nicht mehr einfach nur Wasser verwendet, oder?

Wasser ist nach wie vor am gebräuchlichsten. Ja, und das aus gutem Grund. Es ist leicht verfügbar und kann viel Wärme aufnehmen. In manchen Fällen benötigt man jedoch etwas Spezielleres. Einige Materialien reagieren nicht gut mit Wasser oder erfordern eine äußerst präzise Temperaturkontrolle, um Defekte zu vermeiden.

Es geht also darum, das richtige Werkzeug für die jeweilige Aufgabe auszuwählen. Manchmal braucht man nur einen Hammer, und manchmal einen Hochleistungslaser.

Genau. Das ist eine hervorragende Formulierung. Manche Hersteller verwenden sogar spezielle Kühlmittel oder flüssigen Stickstoff, wenn für bestimmte Anwendungen eine extrem schnelle Kühlung erforderlich ist.

Flüssiger Stickstoff. Das klingt ziemlich heftig. Ist das so etwas wie die Superwaffe der Kühlwelt?

Das ist absolut richtig. Aber auch bei der Verwendung gängiger Kühlmittel ist die Kontrolle von Temperatur und Durchflussrate entscheidend. Eine Quelle berichtet von einem Projekt, bei dem es aufgrund zu kalter Kühlflüssigkeit zu Oberflächenfehlern kam.

Moment mal, zu kalt? Ich dachte, das Ziel sei, die Dinge so schnell wie möglich abzukühlen.

Es mag kontraintuitiv erscheinen, ich weiß, aber bei zu großen Temperaturunterschieden kann die Oberfläche des Bauteils tatsächlich beschädigt werden und Risse oder Verformungen verursachen. Es geht darum, das optimale Gleichgewicht zu finden, bei dem die Abkühlrate zum Material und zur Komplexität des Bauteils passt.

Wow. Selbst etwas so scheinbar Simples wie die Kühlmitteltemperatur kann also über Erfolg oder Misserfolg des Endprodukts entscheiden. Das ist wirklich beeindruckend. Es scheint, als gehöre es zu den wahren Künsten, das richtig hinzubekommen.

Oh ja, ganz bestimmt. Und wir haben die Materialien, aus denen die Formen selbst hergestellt werden, noch gar nicht erwähnt. Sie spielen eine entscheidende Rolle für die Effizienz der Wärmeabfuhr vom Werkstück.

Das stimmt. Die Quellen hoben vor allem Materialien wie Kupferlegierungen und Stähle mit hoher Wärmeleitfähigkeit hervor. Das klingt wie aus einem Science-Fiction-Film. Aber die eigentliche Frage ist wohl: Wie verbessern diese Hightech-Materialien den Prozess tatsächlich?

Das ist eine hervorragende Frage, auf die wir uns gleich im Anschluss konzentrieren werden. Bleiben Sie dran.

Bevor wir in die Pause gingen, sprachen wir über spezielle Materialien für die Herstellung von Spritzgussformen. Du wirst gleich erklären, wie sich beispielsweise Kupferlegierungen auf die Kühlung auswirken.

Letztendlich kommt es auf die Wärmeleitfähigkeit an. Wie schnell kann das Material Wärme abführen? Herkömmliche Formstähle sind da schon recht gut, aber diese modernen Werkstoffe sind in Sachen Wärmeabfuhr geradezu überaus schnell.

Oh ja. Die Quellen hatten eine wirklich coole Analogie für Berylliumkupfer.

Ach ja? Was war das denn?

Sie beschrieben es als eine Art kleinen Motor, der die Wärmeübertragung beschleunigt. Ich meine, das ist doch ein ziemlich beeindruckendes Bild, oder?

Ja, das stimmt. Berylliumkupfer ist wirklich ein beeindruckendes Material. Seine Wärmeleitfähigkeit ist so hoch, dass es die Wärme unglaublich schnell vom Bauteil abführt. Der Nachteil ist, dass es nicht so fest wie Stahl ist und natürlich etwas teurer sein kann.

Oh, das macht Sinn.

Man setzt es also in der Regel sehr strategisch in den spezifischen Bereichen der Form ein, in denen eine superschnelle Abkühlung unbedingt erforderlich ist.

Es ist also wie ein Turboschub für die Kühlung, genau dort, wo man ihn am meisten braucht.

Ja, genau. Stimmt. Und dann gibt es noch die Stähle mit hoher Wärmeleitfähigkeit. Die liegen so ein bisschen dazwischen.

Oh, wieso?

Sie bieten ein wirklich gutes Gleichgewicht. Sie sind zwar nicht ganz so leitfähig wie Kupferlegierungen, aber deutlich robuster, wodurch sie vielseitiger einsetzbar sind. Man profitiert von einer verbesserten Kühlleistung, ohne sich Sorgen machen zu müssen, dass die Form auseinanderfällt.

Es geht also wieder einmal darum, das richtige Material für den jeweiligen Zweck zu finden, wobei sowohl die Geschwindigkeit der Abkühlung als auch die erforderliche Robustheit der Form berücksichtigt werden müssen.

Genau. Es geht darum, das richtige Werkzeug für die jeweilige Aufgabe zu finden. Und das bringt uns zu einem weiteren faszinierenden Aspekt: Beschichtungen. Einige Quellen heben wirklich interessante Optionen hervor, wie Keramik-, Diamant- oder Kohlenstoffbeschichtungen. Diese Beschichtungen können die Wärmeableitung sogar noch beschleunigen und schützen die Form zudem vor Verschleiß.

Ich stelle mir das so vor, als würde man der Form diese Art Rüstung anlegen, verstehst du? Aber diese Rüstung hilft auch dabei, die Wärme noch schneller abzuleiten. Wie funktioniert diese Beschichtung eigentlich?

Es dreht sich alles um die Oberflächeneigenschaften. Diese Beschichtungen verändern die Wärmeabstrahlung der Form. Sie machen sie deutlich effizienter und bilden außerdem eine Barriere, die Reibung und Verschleiß reduziert, was besonders wichtig ist, wenn man mit Formen mit vielen feinen Details arbeitet.

Enge Toleranzen bedeuten einen doppelten Gewinn: schnellere Abkühlung und längere Lebensdauer der Form. Wir haben aber schon viel über die physikalischen Aspekte gesprochen, die Kanäle, die Materialien, die Beschichtungen. Wie sieht es aber mit dem eigentlichen Prozess der Kühlsteuerung aus?

Ja, genau da liegt der wahre Kern. Die eigentliche Kunst, könnte man sagen. Es geht nicht nur um ein gutes Kühlsystem. Es geht darum, es aktiv zu steuern. Während des gesamten Spritzgießprozesses.

Eine der von uns konsultierten Quellen betonte diesen Punkt besonders. Sie sprachen darüber, wie wichtig es ist, Dinge wie Durchflussrate und Temperatur des Kühlmittels zu überwachen und zu regeln. Es scheint deutlich komplexer zu sein, als einfach nur ein Thermostat einzustellen und sich dann nicht weiter darum zu kümmern.

Absolut. Diese modernen Spritzgießmaschinen sind unglaublich hochentwickelt. Sie verfügen über Sensoren zur Temperaturüberwachung im Werkzeug, Durchflussmesser für das Kühlmittel und ausgefeilte Software, die all diese Daten analysiert und in Echtzeit Anpassungen vornimmt, um einen reibungslosen Ablauf zu gewährleisten und stets gleichbleibend hohe Teilequalität sicherzustellen.

Es ist also so, als hätte man ein Expertenteam, das den gesamten Prozess ständig überwacht und sicherstellt, dass alles perfekt abläuft.

Das ist eine treffende Analogie. Und es wird noch komplexer, wenn man über Techniken wie die Kühlung mit variabler Durchflussrate spricht. Anstatt eines konstanten Kühlmittelstroms kann man diesen in verschiedenen Bereichen der Form je nach Kühlbedarf anpassen.

Wenn Sie also einen Abschnitt mit dickeren Wänden haben, sollten Sie dort die Durchflussrate erhöhen, um sicherzustellen, dass er sich genauso schnell abkühlt wie ein dünnerer Abschnitt.

Genau. Es kommt auf diese Präzision an.

Ja.

Und dann gibt es noch die Pulskühlung, die noch interessanter ist.

Oh ja, daran erinnere ich mich. Sie beschrieben es so, als wäre es fast ein Herzschlag für die Schimmelpilzart. Wie funktioniert das eigentlich?

Das ist ziemlich cool. Im Prinzip geht es darum, zwischen hohen und niedrigen Durchflussraten zu wechseln oder den Durchfluss sogar kurzzeitig komplett zu stoppen. Diese pulsierende Bewegung trägt dazu bei, die Wärme gleichmäßiger in der Form zu verteilen, wodurch ein deutlich gleichmäßigeres Produkt entsteht. Außerdem kann die Festigkeit des fertigen Teils verbessert werden.

Wow. Es ist wie ein sorgfältig choreografierter Tanz zwischen Temperatur und Strömung. Es ist so viel komplexer, als ich es mir je vorgestellt habe.

Und wir haben hier erst an der Oberfläche gekratzt. Es gibt ein ganzes Ingenieursgebiet, das sich damit beschäftigt, und es entwickelt sich ständig weiter. Es kommen immer wieder neue Technologien auf den Markt, wie zum Beispiel konturnahe Kühlkanäle. Sie verschieben wirklich die Grenzen des Machbaren in der konturnahen Kühlung.

Das war einer dieser Begriffe, die total nach Hightech klangen.

Ja.

Was unterscheidet es so sehr von den traditionellen Kanälen?

Überlegen Sie einmal, wie herkömmliche Kanäle hergestellt werden. Im Prinzip werden dabei gerade Löcher in die Form gebohrt, richtig?

Ja.

Das funktioniert hervorragend bei einfachen Formen, aber wenn man es mit wirklich komplexen Teilen mit vielen Kurven und Winkeln zu tun hat, können diese geraden Kanäle nicht immer alle Bereiche erreichen, die gekühlt werden müssen.

Oh, so entstehen also diese Hotspots, die den gesamten Prozess durcheinanderbringen können.

Genau. Und genau da kommt die konturnahe Kühlung ins Spiel. Diese Kanäle folgen der Form des Bauteils, egal wie komplex diese ist; sie können sich winden, drehen und verzweigen, um die Kühlung genau dort zu gewährleisten, wo sie benötigt wird.

Das ist, als würde man der Form ein eigenes, maßgeschneidertes Kühlsystem geben. Aber wie stellt man überhaupt so komplexe Kanäle her?

Hier kommt der 3D-Druck ins Spiel. Additive Fertigung. Sie revolutioniert die Formenkonstruktion. Mit ihr lassen sich unglaublich komplexe Kühlkanäle herstellen, die mit herkömmlichen Methoden unmöglich wären.

Wir sprechen also von Formen mit diesen internen Kanälen, die aussehen wie... wie eine verrückte Achterbahn?

Im Prinzip ja. Und das Beste daran ist, dass man mit 3D-Druck diese Designs erstellen kann, ohne dass die Herstellung der Form mit hohen Kosten oder zusätzlichem Zeitaufwand verbunden ist.

Es ist also so, als ob man eine ganz neue Ebene der Kontrolle freischaltet.

Das ist wirklich eine spannende Entwicklung, die zu einigen unglaublichen Innovationen im Spritzgussverfahren führt. Man darf aber nicht vergessen, dass all diese Techniken, über die wir gesprochen haben – von den hochwertigen Materialien bis hin zu den ausgeklügelten Kühlstrategien – lediglich Werkzeuge sind. Entscheidend ist, zu wissen, wann man das richtige Werkzeug einsetzt.

Es geht also nicht einfach darum, die neueste Technologie wahllos einzusetzen. Vielmehr geht es darum, zu verstehen, was man erreichen will, und den besten Ansatz für die jeweilige Aufgabe zu wählen.

Genau. Es gibt keine Universallösung für die Optimierung der Spritzgussformenkühlung. Es geht darum, das richtige Gleichgewicht zwischen Effizienz, Qualität und Kostenkontrolle zu finden. Und genau das macht dieses Gebiet so faszinierend.

Das war bisher ein wirklich beeindruckender Einblick in die Materie. Wir haben uns von den Grundlagen der Kühlkanalkonstruktion bis hin zu den neuesten Entwicklungen im 3D-Druck und all diesen hochentwickelten Technologien vorgearbeitet. Aber ich denke, es ist wichtig, einen Moment innezuhalten und sich zu fragen: Warum ist das alles überhaupt wichtig? Was ist das große Ganze?

Das ist eine ausgezeichnete Frage. Letztendlich geht es bei der Optimierung der Spritzgussformenkühlung darum, die Grenzen des Machbaren auszuloten. Durch schnellere Prozesse können wir mehr Produkte zu geringeren Kosten herstellen. Das macht Produkte für alle zugänglicher. Und durch bessere Produkte sind diese langlebiger, funktionieren besser und schonen die Umwelt.

Es geht also darum, Dinge besser, schneller und umweltfreundlicher zu machen.

Genau. Denken Sie nur mal an die Medizinbranche. Die Möglichkeit, diese hochkomplexen Medizinprodukte schnell und präzise herzustellen. Das war enorm wichtig für das Gesundheitswesen und hat lebensrettende Innovationen hervorgebracht. Und das alles verdanken wir den Fortschritten im Spritzgussverfahren.

Es geht nicht nur um das Gesundheitswesen, sondern um alles. Unterhaltungselektronik, Autoteile, erneuerbare Energien. Optimiertes Spritzgießen ist allgegenwärtig. Es prägt die Welt um uns herum.

Da wir alle immer umweltbewusster werden, wird effizientes und ressourcenschonendes Produzieren immer wichtiger. Hier kann die Optimierung der Spritzgussformenkühlung einen entscheidenden Beitrag leisten. Indem wir weniger Energie verbrauchen, weniger Abfall produzieren und langlebige Produkte herstellen, tragen wir aktiv zu einer nachhaltigeren Zukunft bei.

Das ist eine gute Erinnerung daran, dass es beim Ingenieurwesen nicht nur um coole Geräte und Erfindungen geht. Es geht darum, diese Dinge zu nutzen, um reale Probleme zu lösen und die Welt zu einem besseren Ort zu machen.

Absolut. Sehr gut gesagt. Und zum Abschluss dieser ausführlichen Betrachtung hoffe ich, dass unsere Hörerinnen und Hörer voller Vorfreude in die Zukunft der Fertigungsindustrie blicken. Es ist eine Branche, die sich ständig weiterentwickelt und enormes Potenzial birgt.

Es war eine wirklich spannende Reise, dieses Thema mit Ihnen zu erkunden. Und an alle Zuhörer: Wir ermutigen Sie, weiter zu lernen, zu forschen und Fragen zu stellen. Die Fertigungsindustrie steckt voller faszinierender Herausforderungen und unglaublicher Innovationen. Wer weiß, vielleicht gelingt dem einen oder anderen von Ihnen ja der nächste große Durchbruch in der Spritzgussformenkühlung.

Ja, das würde mich nicht überraschen. Es gibt viele kluge Köpfe da draußen.

Vielen Dank, dass Sie alle bei diesem ausführlichen Beitrag dabei waren. Wir melden uns beim nächsten Mal mit einem weiteren faszinierenden Blick auf die Welt um uns herum zurück. Bis dahin: Tauchen Sie weiter ein! Wir sprachen darüber, wie wichtig Daten und Überwachung sind, um die Kühlung von Spritzgussformen optimal zu nutzen. Ich bin sehr gespannt darauf, das genauer zu beleuchten.

Ja, es reicht nicht, einfach nur ein gutes System zu entwickeln. Man muss sicherstellen, dass es während des gesamten Prozesses auch tatsächlich so funktioniert, wie man es sich wünscht. Das ist so, als hätte man einen richtig schicken Ofen, aber man überprüft nie die Temperatur.

Du könntest am Ende alles verbrennen. Genau.

Das könnte zu ziemlich uneinheitlichen Ergebnissen führen.

Wie kann man so etwas Komplexes in Echtzeit überwachen und steuern?

Die gute Nachricht ist, dass diese modernen Spritzgießmaschinen wirklich intelligent sind. Sie verfügen über allerlei eingebaute Sensoren.

Oh, welche Art von Sensoren?

Temperatursensoren direkt in der Form. Durchflussmesser, die das Kühlmittel überwachen. Und es gibt sogar eine Software, die all diese Daten analysiert und Anpassungen in Echtzeit vornehmen kann.

Es ist also so, als ob sich ein kleines Team von Ingenieuren innerhalb der Form befände, die dafür sorgen, dass alles einwandfrei funktioniert.

Ja, dieses Maß an Überwachung und Kontrolle ist wirklich beeindruckend. Es ist extrem wichtig für die Konsistenz und um potenzielle Probleme frühzeitig zu erkennen, bevor sie zu größeren Fehlern werden.

Oh, können Sie uns ein Beispiel geben?

Klar. Nehmen wir an, ein Sensor erkennt einen Temperaturanstieg. Das System kann dann den Kühlmittelstrom automatisch anpassen, um dies auszugleichen. Es geht darum, das Gleichgewicht zu halten.

Das ist echt cool. Es scheint, als würden all diese Daten die Dinge auf ein ganz neues Niveau heben.

Oh, absolut. Und das ist erst der Anfang. Wissen Sie, je ausgefeilter Sensoren und Datenanalysen werden, desto präziser können wir diese Prozesse optimieren. Wir werden noch bessere Produkte entwickeln und diese auch schneller herstellen können.

Diese intensive Auseinandersetzung mit dem Thema war wirklich aufschlussreich. Wir haben uns von einfachen Kühlkanälen hin zu 3D-Druck und all diesen intelligenten Überwachungssystemen entwickelt. Es ist erstaunlich. Aber ich denke, es ist wichtig, einen Moment innezuhalten und sich zu fragen: Warum ist das alles so wichtig? Was ist die wichtigste Erkenntnis daraus?

Ja, das ist eine gute Frage. Letztendlich geht es bei der Optimierung der Spritzgussformenkühlung darum, die Grenzen des Machbaren auszuloten. Wenn wir den Prozess beschleunigen können, können wir mehr und kostengünstiger produzieren, wodurch die Produkte erschwinglicher und für mehr Menschen zugänglich werden. Und wenn wir die Produkte selbst verbessern, halten sie länger, sind leistungsfähiger und umweltfreundlicher.

Also, es geht um besser, schneller und nachhaltiger, all diese guten Dinge.

Genau. Denken Sie beispielsweise daran, dass die Medizintechnikbranche hochkomplexe Medizinprodukte schnell und präzise herstellen kann. Das hat das Gesundheitswesen revolutioniert. Wir sprechen hier von Innovationen, die Leben retten. Und all das verdanken wir den Fortschritten im Spritzgussverfahren.

Und es betrifft nicht nur den medizinischen Bereich. Es betrifft alles. Unsere Handys, unsere Autos, erneuerbare Energien. Es ist überall.

Und da die Menschen immer mehr Wert auf Umweltschutz legen und effiziente, ressourcenschonende Produktionsverfahren immer wichtiger werden, wird genau das in Zukunft entscheidend sein. Hier kann die Optimierung der Spritzgussformenkühlung einen echten Unterschied machen. Weniger Energieverbrauch, weniger Abfall und langlebigere Produkte – das summiert sich.

Das ist eine gute Erinnerung daran, dass es beim Ingenieurwesen nicht nur darum geht, ausgefallene Geräte zu entwickeln. Es geht darum, reale Probleme zu lösen und Dinge zu verbessern.

Gut gesagt. Dem kann ich nur zustimmen. Und zum Abschluss dieses ausführlichen Beitrags hoffe ich, dass unsere Zuhörer durch das Besprochene etwas inspiriert wurden. Die Fertigungsindustrie birgt so viel Potenzial. Es ist wirklich ein spannendes Feld.

Es war fantastisch, all das mit Ihnen zu erkunden. Und an alle unsere Hörerinnen und Hörer: Lernen Sie weiter, forschen Sie weiter, stellen Sie weiterhin Ihre Fragen. Man weiß nie, vielleicht gelingt Ihnen ja der nächste große Durchbruch in der Spritzgussformenkühlung.

Das würde mich nicht überraschen. Es gibt viele kluge Leute da draußen.

Ganz genau. Vielen Dank fürs Mitmachen! Wir melden uns beim nächsten Mal mit einem weiteren spannenden Einblick zurück. Bis dahin, bleibt gesund!