Der Injektionsformprozess ist ein Eckpfeiler der modernen Fertigung, die alles von winzigen Spielzeugteilen bis hin zu großen Automobilkomponenten produziert. Es stellt sich jedoch eine häufige Frage: Kann eine Injektionsformmaschine 1 in eine Form passen? Die Antwort lautet nein und zu verstehen, warum für alle, die an Produktdesign, Fertigung oder Beschaffung beteiligt sind, von entscheidender Bedeutung ist. In diesem Artikel taucht tief in die technischen und praktischen Aspekte der Injektionsformmaschine und der Schimmelpilzkompatibilität 2 und bietet Einblicke für Fachkräfte und diejenigen, die neu auf dem Gebiet sind.

Eine Injektionsformmaschine kann aufgrund von Unterschieden in der Größe, der Klemmkraft 3 und den Entwurfsanforderungen keine Form anpassen, wodurch spezifische Maschinenmold-Paarungen für die optimale Produktion wesentlich sind.

Unabhängig davon, ob Sie eine Maschine für ein neues Projekt auswählen oder ein vorhandenes Setup optimieren, kann es Zeit sparen, die Kosten senken und qualitativ hochwertige Ergebnisse senken. Lassen Sie uns die wichtigsten Gründe untersuchen, warum nicht alle Formen alle Maschinen passen und wie diese Herausforderungen navigieren.

Injektionsformmaschinen sind allgemein mit allen Formen kompatibel.FALSCH

Maschinen und Formen müssen in Größe, Klemmkraft übereinstimmen und das Design ordnungsgemäß funktionieren.

Schimmelpilzgröße und Maschinentonnage sind für die Kompatibilität von entscheidender Bedeutung.WAHR

Größere Formen erfordern Maschinen mit höherer Klemmkraft und ausreichendem Raum.

- 1. Was bestimmt, ob eine Form zu einer Injektionsformmaschine passt?

- 2. Wie wirkt sich die Kompatibilität für die Kompatibilität für die Form des Schimmeldesigns auf die Maschine aus?

- 3. Was sind die Schritte im Injektionsformprozess?

- 4. Wie wählen Sie die richtige Injektionsformmaschine für Ihre Form aus?

- 5. Was sind die gängigen Anwendungen von Injektionsformungen?

- 6. Wie kann das Injektionsformen im Vergleich zu anderen Herstellungsprozessen verglichen werden?

- 7. Abschluss

Was bestimmt, ob eine Form zu einer Injektionsformmaschine passt?

Injektionsformmaschine und Schimmelkompatibilität hängen von verschiedenen technischen Faktoren ab, die für eine erfolgreiche Produktion übereinstimmen müssen.

Eine Form passt zu einer Injektionsformmaschine, wenn sie der Klemmkraft der Maschine, dem Abstand der Krawatte, der Schimmelpilzhöhe und dem Schlaganfall entspricht, um einen ordnungsgemäßen Verschluss und einen Teilausstoß zu gewährleisten.

| Faktor | Bedeutung | Notizen |

|---|---|---|

| Spannkraft | Muss den Druckbedarf von Form entsprechen | Gemessen in Tonnen oder Kilonewtonen |

| Stababstand4 | Muss die Schimmelpilzbreite und -höhe aufnehmen | Kritisch für große Formen |

| Schimmelpilzhöhe5 | Muss in die max/max -Grenzen der Maschine passen | Betrifft den vertikalen Raum |

| Schlaganfall | Sorgt für eine ausreichende Schimmelpilze für einen Teilausstoß | Variiert je nach Maschinenart |

Klemmkraft (Tonnage)

Die in Tonnen oder Kilonewtons gemessene Klemmkraft ist der Druck, den die Maschine ausübt, um die Form während der Injektion geschlossen zu halten. Eine Fehlanpassung kann zu Mängel wie Blitz (überschüssiges Materialleck) oder unvollständigen Teilen führen. Beispielsweise funktioniert eine Form, die für eine 500-Tonnen-Maschine ausgelegt ist, aufgrund unzureichender Kraft nicht richtig auf einer 100-Tonnen-Maschine.

Stababstand

Die Kabine-Bar-Abstand 6 bestimmt die maximale Schimmelpilzgröße, die die Maschine aufnehmen kann. Wenn die Form zu groß ist, passt sie nicht zwischen den Tiebädern, was sie nicht kompatibel macht. Standardmaschinen verarbeiten normalerweise Formen bis zu 4 'x 4', aber größere Formen erfordern spezielle Geräte mit breiterem Abstand.

Schimmelpilzhöhe und Schlaganfall

Die Form muss in die minimalen und maximalen Schimmelpilzgrenze der Maschine passen. Zusätzlich kann der Schlaganfall - der Abstand, der sich der Form öffnen kann - für einen Teilausstoß ausreichend ausreichen. Eine Maschine mit unzureichendem Schlaganfall 7 kann nicht vollständig geöffnet werden und die Entfernung des fertigen Teils erschwert.

Diese Faktoren, die in einem Leitfaden zur Größe von Injektionsformmaschinen detailliert sind | Kunststoffmaschinen und -herstellung , zeigen Sie, warum eine Maschine nicht alle Formen passen kann.

Die Klemmkraft ist der einzige Faktor, der die Kompatibilität der Form bestimmt.FALSCH

Während kritischer Abstand, Schimmelhöhe und Schlaganfall spielen auch eine wesentliche Rollen.

Größere Maschinen können jede Formgröße verarbeiten.FALSCH

Sogar große Maschinen haben Grenzen für Formabmessungen und Konstruktionskomplexität.

Wie wirkt sich die Kompatibilität für die Kompatibilität für die Form des Schimmeldesigns auf die Maschine aus?

Das Schimmelpilzdesign beeinflusst direkt, ob eine Form mit einer spezifischen Injektionsformmaschine verwendet werden kann, die sowohl die Anpassung als auch die Funktionalität beeinflusst.

Das Schimmeldesign wirkt sich auf die Kompatibilität durch Faktoren wie Hohlraumlayout, Läufertyp und Materialanforderungen aus, die den Funktionen der Maschine übereinstimmen müssen.8

Hohlraum- und Runner -Design

Formen können eine Einklage (die Erzeugung eines Teils pro Zyklus), Multi-Cavity (mehrere Teile) oder Familienformen (verschiedene Teile) sein. Jeder Typ erfordert unterschiedliche Maschinenkapazitäten. Multi-Cavity-Formen erfordern beispielsweise eine höhere Klemmkraft und eine präzise Druckregelung, wie in Injektionsformformen angegeben: Typen, Lebensdauer und Design-Tipps | Xometry Pro .

Material- und Kühlanforderungen

Verschiedene Materialien wie ABS oder Polypropylen haben einzigartige Kühl- und Schrumpfungsraten, die das Schimmelpilzdesign und die Maschineneinstellungen beeinflussen. Maschinen müssen kalibriert werden, um diese Variationen zu bewältigen, wie in allem, was Sie über Injektionsleisten wissen müssen, .

Komplexität und Größe

Komplexe Formen mit Objektträgern, Liftern oder Einsätzen erfordern Maschinen mit fortschrittlichen Steuerungssystemen und ausreichend Platz. Größere Formen, die über die Standardgrößen hinausgehen, erfordern Maschinen mit einem verlängerten Krawattenabstand und einer höheren Tonnage.

Diese Konstruktionselemente unterstreichen, dass die Schimmelkompatibilität über die bloße Größe hinausgeht und komplizierte technische Ausrichtungen beinhaltet.

Alle Formen sind über Maschinen mit ähnlicher Tonnage austauschbar.FALSCH

Selbst mit passender Tonnage können Unterschiede in Bezug auf Design- und Materialanforderungen die Kompatibilität verhindern.

Auf jeder Maschine können einfache Formen verwendet werden.FALSCH

Sogar einfache Formen müssen den Größe und Klemmspezifikationen der Maschine erfüllen.

Was sind die Schritte im Injektionsformprozess?

Der Injektionsformprozess ist eine präzise Abfolge von Schritten, die rohen Kunststoff in fertige Teile umwandeln und in jeder Phase eine sorgfältige Kontrolle erfordern.

Der Injektionsformprozess umfasst das Klemmen, die Injektion, Wohnung, Kühlung und Ausschläge, die jeweils kritisch für die Erzeugung hochwertiger Teile sind.9

Spannen

Die Form ist geschlossen und mit ausreichender Kraft eingeklemmt, um den Injektionsdruck standzuhalten. Dieser Schritt stellt sicher, dass die Form während des Vorgangs versiegelt bleibt.

Injektion

Molkene Kunststoff wird unter hohem Druck in den Formhöhlen injiziert. Die Einspritzgeschwindigkeit und der Druck müssen sorgfältig kontrolliert werden, um die Form vollständig zu füllen.

Wohnung

Nach der Injektion wird der Druck aufrechterhalten, um sicherzustellen, dass der Hohlraum vollständig gefüllt ist, und um ein materielles Schrumpf zu kompensieren, wenn er abkühlt.

Kühlung

Der Plastik kühlt sich und verfestigt sich in der Form. Die Kühlzeit variiert je nach Material und Teildicke, die die Zykluszeit und -qualität beeinflussen.

Auswurf

Die Form öffnet sich und der Teil wird ausgeworfen. Der ordnungsgemäße Auswurf verhindert die Beschädigung des Teils und bereitet die Maschine für den nächsten Zyklus vor.

Diese Schritte, umrissen in Injektionsformung 101 | Formen, Materialien, Maschinen und mehr | Fictiv , heben Sie die Komplexität des Prozesses hervor und warum Maschinenmoldkompatibilität unerlässlich ist.

Der Injektionsformprozess ist vollständig automatisiert und erfordert keine menschliche Intervention.FALSCH

Während die Automatisierung üblich ist, wird häufig für die Einrichtung, Überwachung und Qualitätskontrolle menschliche Aufsicht benötigt.

Die Abkühlzeit ist die längste Phase im Spritzgießzyklus.WAHR

Das Abkühlen ist in der Regel den größten Teil der Zykluszeit aus, insbesondere für dickere Teile.

Wie wählen Sie die richtige Injektionsformmaschine für Ihre Form aus?

Durch die Auswahl der richtigen Injektionsformmaschine für eine bestimmte Form werden mehrere technische und praktische Faktoren bewertet, um die Kompatibilität und Effizienz sicherzustellen.

Wählen Sie eine Injektionsformmaschine, indem Sie die Größe der Form, die Anforderungen an die Klemmkraft 10 und das Material mit den Spezifikationen der Maschine 11

Bewerten Sie die Bedürfnisse der Klemmkraft

Berechnen Sie die erforderliche Klemmkraft basierend auf dem projizierten Bereich der Form und den Flusseigenschaften des Materials. Eine allgemeine Regel ist die Verwendung von 2-5 Tonnen pro Quadratmeter projizierter Fläche.

Maschinenabmessungen überprüfen

Stellen Sie sicher, dass die Form in den Krawattenabstand der Maschine, die Schimmelpilzgrenze und den Schlaganfall passt. Zum Beispiel wird eine Form, die zu groß oder breit ist, unabhängig von anderen Faktoren nicht passt.

Berücksichtigen Sie die Material- und Prozessanforderungen

Unterschiedliche Materialien erfordern spezifische Einspritzdrücke, Temperaturen und Kühlzeiten. Stellen Sie sicher, dass die Maschine die Eigenschaften des Materials und die Konstruktionskomplexität der Form behandeln kann.

Produktionsvolumen bewerten

Betrachten Sie für die Produktion mit hoher Volumenmaschinen mit schnelleren Zykluszeiten und Automatisierungsfunktionen. Läufe mit niedrigem Volumen können von kleineren, flexibleren Maschinen profitieren.

Diese Überlegungen, wie er erläutert wird, in welcher Injektionsformmaschine für Ihr Projekt am besten geeignet ist? | KSN Blog betont, dass die Auswahl der richtigen Maschine eine differenzierte Entscheidung ist.

Höhere Tonnage -Maschinen sind für größere Formen immer besser.FALSCH

Während sie mehr Klemmkraft liefern, können sie für kleinere Formen übertrieben und die Kosten unnötig erhöhen.

Die Auswahl der Maschinen wirkt sich auf die Produktionseffizienz und -kosten aus.WAHR

Die Auswahl der richtigen Maschine optimiert die Zykluszeiten, reduziert Defekte und senkt die Betriebskosten.

Was sind die gängigen Anwendungen von Injektionsformungen?

Injection Moulding ist ein vielseitiges Herstellungsprozess, das in verschiedenen Branchen verwendet wird, um eine breite Palette von Produkten herzustellen.

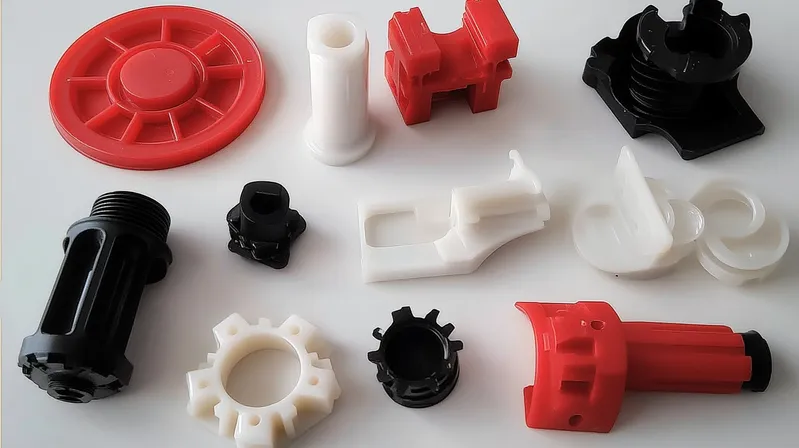

Injektionsformteile werden häufig in Automobil-, Konsumgütern, Verpackungen, Medizinprodukten und Luft- und Raumfahrt für ihre Präzision und Skalierbarkeit verwendet.

Automobilindustrie

Erzeugt Teile wie Dashboards, Stoßstangen und Innenkomponenten, in denen Haltbarkeit und Präzision kritisch sind.

Konsumgüter

Wird für Artikel wie Spielzeug, Geräte und Elektronikgehäuse verwendet, die von der Produktion und Flexibilität bei hoher Volumen profitieren.

Verpackung

Schafft Container, Kappen und Schließungen mit konstanten Qualität und schnellen Produktionsraten.

Medizinische Geräte

Fertigt Spritzen, Gehäuse und Präzisionskomponenten, die strenge Qualitätskontrolle und Materialverträglichkeit erfordern.

Luft- und Raumfahrt

Erzeugt leichte, hochfeste Komponenten für Flugzeuge, bei denen Leistung und Zuverlässigkeit von größter Bedeutung sind.

Diese Anwendungen, die in allem, was Sie über Injektionsformungen wissen müssen , hervorgehoben werden, zeigen die Anpassungsfähigkeit des Prozesses, aber auch die Abhängigkeit von bestimmten maschinellen Formpaarungen.

Injektionsformteile sind nur für Kunststoffteile geeignet.FALSCH

Obwohl es hauptsächlich für Kunststoffe verwendet wird, kann es auch Metalle und Verbundwerkstoffe in speziellen Anwendungen verarbeiten.

Injektionsformteile sind sowohl für Prototypen als auch für die Massenproduktion ideal.WAHR

Es bietet Flexibilität für Prototypen mit niedrigem Volumen und die Herstellung von Hochvolumen.

Wie kann das Injektionsformen im Vergleich zu anderen Herstellungsprozessen verglichen werden?

Injection Moulding bietet im Vergleich zu anderen Herstellungstechnologien unterschiedliche Vorteile und Einschränkungen, was es für bestimmte Anwendungen geeignet ist.

Injektionsformteile zeichnen sich bei der Herstellung komplexer, hochvolumiger Kunststoffteile aus, haben jedoch höhere Anfangskosten und längere Vorlaufzeiten als Prozesse wie 3D-Druck oder Thermoforming.

Vs. CNC -Bearbeitung

Injektionsformteile sind für große Volumina schneller, weist jedoch höhere Werkzeugkosten auf, wodurch es für die Produktion mit niedrigem Volumen weniger geeignet ist.

Vs. 3D -Druck

Bietet bessere Materialeigenschaften und Oberflächenfinish für hohe Mengen, ist jedoch auf Thermoplastik beschränkt und hat hohe Werkzeugkosten.

Vs. Blasenformung

Besser für komplexe, detaillierte Teile, aber nicht für hohle Teile wie Flaschen.

Vs. Thermoformierung

Excels für kleine, detaillierte Teile, ist aber für große Teile teurer.

Diese Vergleiche, die aus Auswirkung der Teilgröße auf die Auswahl zwischen Injektionsleisten und Thermoforming gezogen werden | Produktive Kunststoffe heben Sie hervor, dass das Injektionsformen zwar leistungsstark ist, aber nicht allgemein anwendbar ist und die Notwendigkeit einer spezifischen Kompatibilität für maschinelle Form verstärkt.

Injection-Formteile sind immer der kostengünstigste Herstellungsprozess.FALSCH

Für die Produktion mit niedrigem Volumen können Prozesse wie 3D-Druck oder CNC-Bearbeitung wirtschaftlicher sein.

Das Injektionsformen bietet im Vergleich zu anderen Methoden überlegene Teilkonsistenz.WAHR

Es bietet eine hohe Wiederholbarkeit und Präzision, insbesondere für komplexe Geometrien.

Abschluss

Injection-Formteile ist ein leistungsstarker Herstellungsprozess, aber keine einheitliche Lösung. Eine Injektionsformmaschine kann aufgrund kritischer Faktoren wie Klemmkraft, Schimmelpilzgröße und Konstruktionskomplexität keine Form passen. Das Verständnis dieser Einschränkungen ist für die Optimierung der Produktion und die Vermeidung kostspieliger Fehler von wesentlicher Bedeutung.

Unabhängig davon, ob Sie ein neues Produkt entwerfen oder die Herstellung skalieren, ist das richtige maschinelle Match für den Erfolg von entscheidender Bedeutung. Weitere Einblicke finden Sie Ressourcen wie Injektionsformung 101 | Formen, Materialien, Maschinen und mehr | Fictiv , um Ihr Wissen über diesen vielseitigen Prozess zu vertiefen.

-

Wenn Sie die Spezifikationen von Injektionsformmaschinen verstehen, können Sie die richtige für Ihre Formen auswählen und die Effizienz und Qualität in der Produktion sicherstellen. ↩

-

Durch die Erforschung von Schimmelpilzkompatibilität können Einblicke in die Optimierung von Produktionsprozessen und die Vermeidung kostspieliger Fehlern im Fertigung liefern. ↩

-

Das Erlernen der Klemmkraft ist für die Auswahl der richtigen Maschine und die Erreichung erfolgreicher Formergebnisse von wesentlicher Bedeutung. ↩

-

Die Krawattenabstand ist für die Schimmelpilzanpassung von entscheidender Bedeutung. Erfahren Sie mehr über seine Bedeutung und darüber, wie sich die Produktionseffizienz auswirkt. ↩

-

Schimmelpilzgrenzen sind für einen erfolgreichen Betrieb von wesentlicher Bedeutung. Erfahren Sie mehr über diese Einschränkungen und ihre Auswirkungen auf die Produktion. ↩

-

Durch die Erkundung des Tie-Bar-Abstands können Sie die richtige Maschine für Ihre Formgröße auswählen und eine effiziente Produktion ohne Kompatibilitätsprobleme sicherstellen. ↩

-

Das Erlernen von Schlaganfällen kann Ihnen helfen, eine Maschine auszuwählen, die sich effektiv für ein Teil -Auswurf öffnet und die Produktionseffizienz verbessert. ↩

-

Das Verständnis dieser Faktoren kann Ihren Formentwurfsprozess verbessern und eine bessere Kompatibilität mit Maschinen sicherstellen, was zu einer verbesserten Produktionseffizienz führt. ↩

-

Durch die Erforschung dieser Schritte werden Einblicke in die Optimierung Ihres Injektionsformprozesses für eine bessere Qualität und Effizienz erhalten. ↩

-

Dieser Link bietet Einblicke in die genaue Berechnung der Klemmkraft, die für erfolgreiche Injektionsformungen von entscheidender Bedeutung sind. ↩

-

Ermitteln Sie die spezifischen Materialanforderungen für die Injektionsformung, um eine optimale Kompatibilität und Produktqualität der Maschine zu gewährleisten. ↩