![]()

Stellen Sie sich vor, etwas Komplexes zu erschaffen. Jedes kleine Detail ist wirklich wichtig. Ein einziger Fehler könnte alles ruinieren.

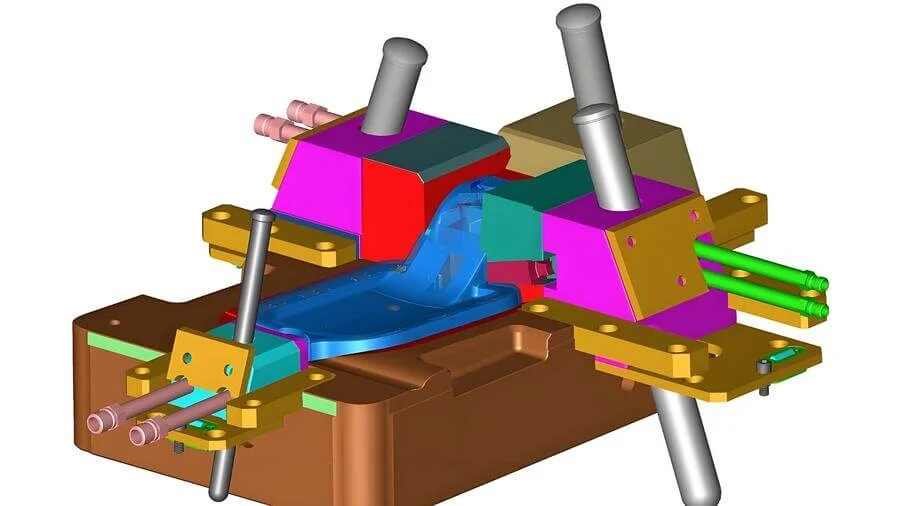

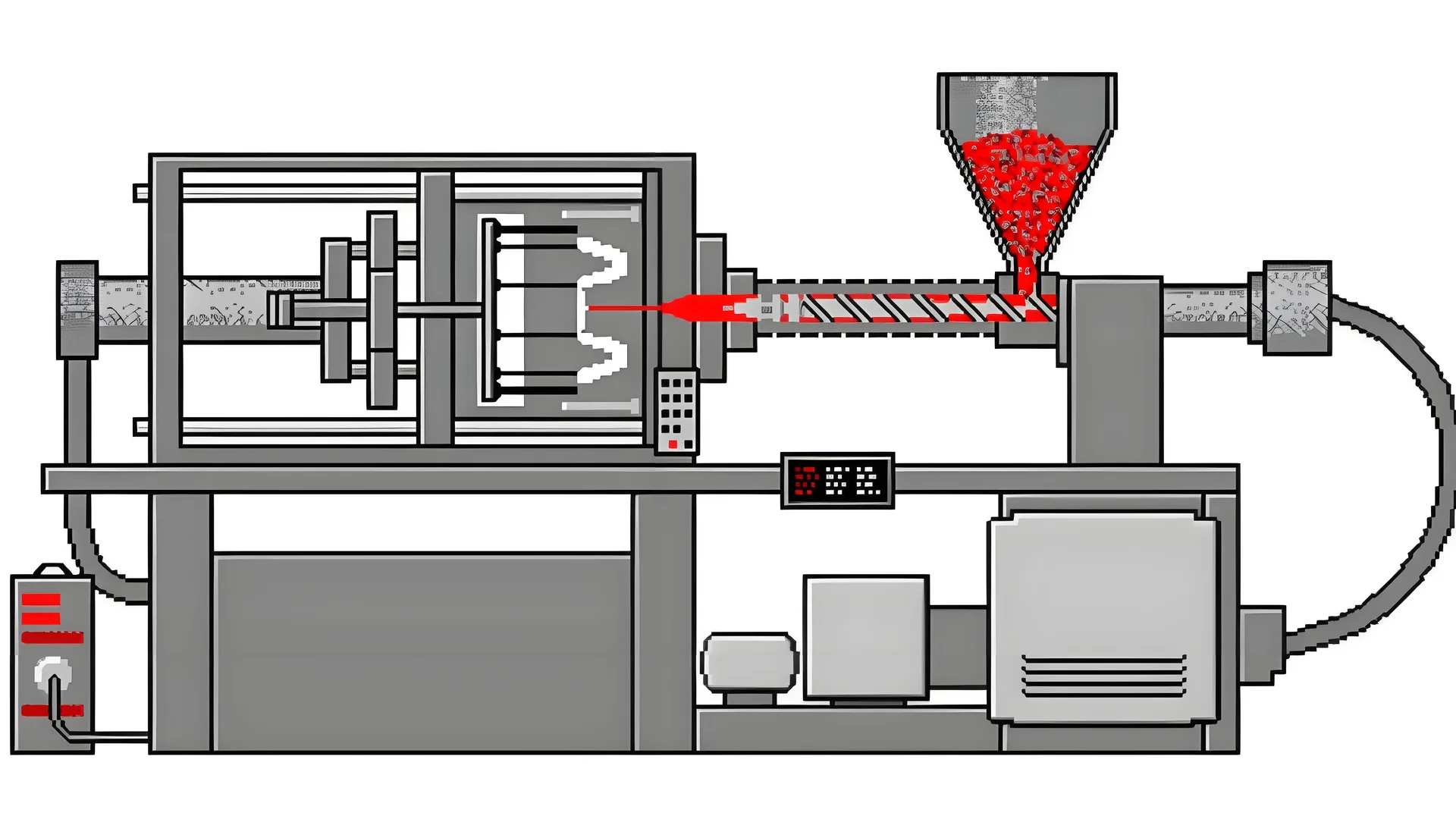

Der Auslösewinkel des Hebers in Spritzgussformen ist für die Qualität der Formteile von großer Bedeutung. Der richtige Winkel sorgt dafür, dass die Teile reibungslos herauskommen. Dadurch werden Probleme wie Schrumpfspuren, Größenfehler und Stressstellen reduziert. Ein falscher Winkel gefährdet jedoch sowohl das Aussehen der Teile als auch ihre Festigkeit. Ein schlechter Winkel kann ernsthafte Probleme verursachen.

Ich erinnere mich an meinen ersten tiefen Einblick in das Spritzgießen. Es fühlte sich an, als würde man ein schwieriges Rätsel lösen. Jedes Teil musste perfekt passen. Jedes Element war wichtig. Besonders wichtig war der Auslösewinkel des Hebers. Dieser Winkel hat großen Einfluss auf das Endprodukt. Es ist nicht nur ein kleines Detail. Es ist ein entscheidender Faktor im Formprozess.

Ein richtiger Auslösewinkel verhindert störende Schrumpfspuren. Diese Flecken können Teile zerstören, die einst schön waren. Eine kleine Winkeländerung wirkt sich auf das Aussehen und die Festigkeit der Produkte aus. Hochpräzise Teilekonstruktionen erfordern Genauigkeit. Schon eine kleine Veränderung bedeutet Erfolg oder Misserfolg.

Der Heberwinkel beeinflusst auch die Spannungen und die Struktur im Material. Ein falscher Winkel kann Stress fokussieren und zu vorzeitigem Brechen führen. Ich war mit Teilen für Sportgeräte konfrontiert. Ein guter Winkel hält alles stark. Es trägt dazu bei, dass das Produkt länger hält.

Diese Herausforderungen offenbarten die Kunst in dieser Wissenschaft. Den korrekten Auslösewinkel des Hebers einzustellen, ist wirkungsvoll. Ignorieren Sie es nicht, wenn Sie an Elektronikgehäusen oder Fahrzeuginnenräumen arbeiten.

Schrumpfspuren entstehen durch zu hohe Zugkräfte.WAHR

Bei zu kleinem Entformungswinkel entstehen Schrumpfstellen, die die Zugkraft erhöhen.

Der richtige Entformungswinkel reduziert die Spannungskonzentration.WAHR

Ein geeigneter Entformungswinkel minimiert interne Restspannungen und reduziert die Spannungskonzentration.

- 1. Was sind Schrumpfspuren und wie entstehen sie?

- 2. Warum ist Maßgenauigkeit beim Spritzgießen so wichtig?

- 3. Wie wirkt sich die Spannungskonzentration auf die Langlebigkeit von Formteilen aus?

- 4. Wie wirkt sich die Mikrostruktur auf Spritzgussteile aus?

- 5. Wie kann ich den Auslösewinkel des Hebers für eine bessere Qualität optimieren?

- 6. Abschluss

Was sind Schrumpfspuren und wie entstehen sie?

Haben Sie jemals diese lästigen kleinen Linien auf Ihren Plastiksachen gesehen und sich gefragt, wie sie aussehen?

Schrumpfspuren sind winzige und störende Oberflächenfehler an Spritzgussteilen. Ungleichmäßige Kühlung verursacht sie oft. Auch Dehnungen beim Entformungsprozess führen zu diesen Unvollkommenheiten. Diese Schönheitsfehler beeinträchtigen das Aussehen des Produkts. Auch die Funktionalität des Endprodukts kann beeinträchtigt werden.

Schrumpfspuren verstehen

Spritzgussteilen schleichen sich oft Schrumpfspuren ein 1 . Sie erscheinen als kleine Dellen oder Linien auf einer glatten Oberfläche. Diese Flecken entstehen meist durch ungleichmäßiges Abkühlen und Aushärten des Kunststoffs. Die Oberfläche wird uneben und kann an Qualität verlieren. Einmal sind mir diese Flecken auf einem neuen Gerät aufgefallen. Es war, als würde man einen Kratzer an einem neuen Auto sehen.

Ursachen für Schrumpfspuren

Schrumpfspuren entstehen oft durch einen falschen Entformungswinkel. Ein kleiner Winkel führt dazu, dass der Heber zu fest greift und zu stark am Kunststoff zieht. Durch dieses Ziehen entstehen beim Abkühlen Vertiefungen. Dies ist ein großes Problem für Produkte, die genauso gut aussehen wie funktionieren müssen, wie zum Beispiel Gadgets oder Autoinnenräume. Ich habe einmal an einem Projekt gearbeitet, bei dem das Aussehen sehr wichtig war und Einlaufspuren ein echtes Problem darstellten.

Dimensionale Auswirkungen

Schrumpfspuren sind nicht nur optischer Natur. Sie machen auch Probleme mit der Größengenauigkeit 2 . Ich hatte einen Vorfall, bei dem ein falsches Teil nicht in die Baugruppe passte. Es hatte sich leicht verzogen, aber genug, um alles zu ruinieren. Präzisionskomponenten, wie sie in medizinischen Geräten verwendet werden, leiden wahrscheinlich unter diesem Problem.

Stress und innere Struktur

Stresskonzentration ist ein weiteres Problem. Ein kleiner Entformungswinkel erfordert beim Entfernen mehr Kraft und führt zu Spannungspunkten, die zu Rissen führen können. Das habe ich gelernt, als ein Bauteil unter Druck brach; Stress schwächte die innere Struktur und veränderte die Faserorientierung und Füllstoffverteilung.

Präventionsstrategien

Wie kann man diese lästigen Flecken stoppen? Der richtige Entformungswinkel ist entscheidend. Die Anpassung der Abkühlzeiten und die Neugestaltung der Formen helfen dabei, Temperaturunterschiede zu kontrollieren. Simulationstools prognostizieren die Schrumpfung gut und machen den Prozess reibungsloser, indem sie sicherstellen, dass die Teile gut aussehen und gut funktionieren.

Durch die Behebung dieser Probleme kann das Erscheinungsbild von Spritzgussteilen erheblich verbessert und gleichzeitig die strukturelle Integrität verbessert werden, um ihre Lebensdauer gegenüber äußeren Kräften effektiv zu verlängern.

Für diejenigen, die sich auf die Verbesserung ihrer Spritzgussfähigkeiten 3 , ist die Untersuchung von Anpassungen des Formendesigns und der Auswahl der richtigen Materialien sehr wertvoll.

Schrumpfspuren beeinträchtigen das Aussehen des Spritzgussteils.WAHR

Schrumpfspuren entstehen durch übermäßige Dehnung beim Abkühlen und beeinträchtigen die Ebenheit.

Ein falscher Entformungswinkel erhöht die Festigkeit des Spritzteils.FALSCH

Falsche Winkel führen zu Verformungen und Spannungen, wodurch die Struktur des Teils geschwächt wird.

Warum ist Maßgenauigkeit beim Spritzgießen so wichtig?

Denken Sie an eine Zeit, in der ein Puzzleteil nicht zusammenpasste. So fühlt sich Fertigung ohne Maßhaltigkeit an.

Die Maßhaltigkeit trägt dazu bei, dass Spritzgussteile perfekt passen. Diese Teile funktionieren ordnungsgemäß und entsprechen den Qualitätsstandards. Gute Präzision reduziert Fehler. Es verringert auch den Abfall.

Auswirkungen auf die Passform und Funktionalität des Produkts

Die Maßhaltigkeit beim Spritzgießen hat direkten Einfluss auf die Passgenauigkeit und Funktion von Teilen wie vorgesehen. Ich habe einmal daran gearbeitet, passgenaue Teile für ein High-Tech-Gerät zu erstellen, und mir wurde klar, dass selbst ein kleiner Größenfehler Probleme verursachen kann. Beispielsweise passte eine Plastikschnalle, deren Form sich veränderte, nicht mehr richtig, was fast zu einem Produktrückruf geführt hätte. Die Bedeutung von Präzision 4 kann bei diesen kritischen Anwendungen nicht genug betont werden.

Überlegungen zu Qualität und Aussehen

Menschen beurteilen Produkte oft zuerst nach ihrem Aussehen. Falsche Abmessungen können zu sichtbaren Mängeln wie hässlichen Flecken auf der Oberfläche führen, die bei Produkten mit hohen ästhetischen Ansprüchen wie Handyhüllen oder Autoinnenräumen nicht akzeptabel sind. Präzises Formen stellt sicher, dass die Teile gut aussehen und gut funktionieren, und erhöht dadurch ihre Marktattraktivität.

Interne strukturelle Integrität

Ich erinnere mich, als ein Fehler beim Entfernen von Teilen zu Rissen in den Werkzeuggriffen aus Kunststoff führte, wodurch sie schwach wurden. Griffe, die einer hohen Beanspruchung ausgesetzt sind, müssen stabil sein; Daher ist die Aufrechterhaltung der Maßgenauigkeit von entscheidender Bedeutung. Das Verständnis der Auswirkungen der Entformung 5 auf die Spannungsverteilung ist für die Konstruktion langlebiger Produkte von entscheidender Bedeutung.

Materialeffizienz und Abfallreduzierung

Bei einem Projekt haben wir uns darauf konzentriert, Abfall zu reduzieren, um Geld zu sparen und die Umwelt zu schonen. Entscheidend war die richtige Größe. Da wir dem Design treu geblieben sind, haben wir mehr Teile akzeptiert und weniger Ressourcen verbraucht. Dieser Fokus auf Präzision führt zu effizienten Herstellungsprozessen , die den Ressourcenverbrauch optimieren.

Einfluss auf die Mikrostruktur

Bei einem Projekt mit Glasfaserteilen brachte ein falscher Winkel die Faserverteilung durcheinander und schwächte die strukturelle Integrität des Teils. Durch die richtige Kontrolle wird sichergestellt, dass die Materialeigenschaften erhalten bleiben und dadurch die Leistung und Lebensdauer in der Anwendungsumgebung verbessert werden.

Schrumpfspuren deuten auf einen schlechten Entformungswinkel hin.WAHR

Bei zu kleinem Entformungswinkel entstehen Schrumpfspuren, die zu einer zu hohen Zugkraft führen.

Der richtige Entformungswinkel verhindert Spannungskonzentrationen.WAHR

Ein korrekter Entformungswinkel reduziert die Spannungskonzentration, beugt Rissen vor und verlängert die Lebensdauer der Teile.

Wie wirkt sich die Spannungskonzentration auf die Langlebigkeit von Formteilen aus?

Wissen Sie, warum manche Formteile genau dann kaputt gehen, wenn Sie sie brauchen?

Spannungen in Formteilen führen häufig zu Rissen und Brüchen. Dadurch verkürzt sich ihre Lebensdauer. Die Anpassung des Entformungswinkels ist von entscheidender Bedeutung. Ein starkes Design ist wichtig. Diese Schritte erhöhen die Haltbarkeit wirklich. Sie verhindern auch Frühausfälle.

Auswirkungen auf die Qualität des Erscheinungsbilds

Ich habe mit wenig Zeit an einem Projekt gearbeitet. Während dieser Arbeit habe ich festgestellt, dass Spannungen das Aussehen von Formteilen beeinträchtigten. Der Winkel zum Entfernen der Form war zu klein, so dass hässliche Schrumpfspuren entstanden. Diese Markierungen verspotteten uns jedes Mal, wenn wir sie betrachteten. Das waren mehr als nur hässliche Stellen; Sie beeinträchtigen die Ebenheit und Oberflächenqualität 7 . Dies war besonders schlimm für Produkte, die eine hohe optische Attraktivität erfordern, wie z. B. Elektronikabdeckungen und Autoinnenteile.

Bedenken hinsichtlich der Maßgenauigkeit

In einem anderen Projekt haben wir Teile für ein medizinisches Gerät hergestellt. Jeder kleine Fehler fühlte sich riesig an. Falsche Formwinkel führten dazu, dass sich die Teile stark verbogen. Das war alarmierend, denn Präzision ist der Schlüssel für Teile, die exakte Größen benötigen. Es hat mir gezeigt, wie wichtig jedes Detail im Design ist, wo Maßgenauigkeit 8 entscheidend ist.

Interne Struktur und Stress

Während ich an robusten mechanischen Teilen arbeitete, verstand ich, wie sich Spannungen auf innere Strukturen auswirken. Hoher Schimmel erzwingt eine verdrehte Faserrichtung, wodurch frühzeitig Risse entstehen. Dies war bei Teilen, die Haltbarkeit erfordern, wie mechanischen Komponenten, 9 . Es wurde hervorgehoben, wie wichtig es ist, gut mit Stress umzugehen.

Verformung beim Entformen

Einst sorgte ein Plastikdeckel für viel Ärger. Es würde nicht richtig passen, da es sich beim Lösen aus der Form verbiegte. Es verdrehte sich und mit Gewalt konnte es nicht richtig sitzen. Dadurch wurde mir klar, dass die richtigen Winkel erforderlich sind, um die Produktlebensdauer zu verlängern, da die Produktlebensdauer 10 hier sehr wichtig ist.

Mikrostrukturelle Integrität

Unser Team hatte einmal Probleme mit faserverstärkten Materialien. Falsche Formwinkel haben die molekularen Strukturen durcheinander gebracht und mit der Zeit die Festigkeit und Zähigkeit geschwächt. Die Intaktheit dieser Struktur ist für die Materialfestigkeit gegen Verschleiß und Stöße von entscheidender Bedeutung, da die Aufrechterhaltung von Festigkeit und Zähigkeit 11 wirklich wichtig ist.

Ein kleiner Entformungswinkel führt zu Schrumpfspuren.WAHR

Ein kleiner Entformungswinkel erhöht die Zugkraft und führt zu Schrumpfspuren.

Die Maßabweichung bleibt vom Entformungswinkel unbeeinflusst.FALSCH

Falsche Winkel können zu Verformungen führen und die Maßhaltigkeit beeinträchtigen.

Wie wirkt sich die Mikrostruktur auf Spritzgussteile aus?

Haben Sie schon einmal darüber nachgedacht, welchen Einfluss kleine Details auf die Qualität von Formteilen haben? Kleine Details sind wirklich wichtig! Sie machen wahrscheinlich den Unterschied.

Die Mikrostruktur von Teilen, die im Spritzgussverfahren hergestellt werden, ist sehr wichtig. Es beeinflusst die Festigkeit der Teile, ihre Größengenauigkeit und ihr Aussehen. Hersteller passen Verarbeitungsbedingungen an. Sie steuern die Faserausrichtung und die Füllstoffverteilung. Dieser Prozess erhöht die Festigkeit. Es reduziert Schönheitsfehler wie Schrumpf- und Dehnungsstreifen.

Einfluss auf mechanische Eigenschaften

Die Mikrostruktur beeinflusst die mechanischen Eigenschaften stark. Stellen Sie sich vor, Sie bauen eine Brücke, aber es sind nur einige Balken vorhanden. Eine ungleichmäßige Verteilung des Füllstoffs, ähnlich wie beim Auseinanderbrechen von Glasfasern, führt zu einer Schwächung der Teile. Schwächere Teile verschleißen schneller. Ich stand vor diesem Problem, als ein Projekt aufgrund ignorierter mikrostruktureller Probleme scheiterte. Daraus habe ich eine schwierige Lektion gelernt: Jede Faser muss sich gleichmäßig ausrichten und ausbreiten.

Die Anordnung der Molekülketten und die Verteilung von Füllstoffen wie Glasfasern können die Festigkeit und Zähigkeit 12 . Sind beispielsweise Glasfasern nicht gleichmäßig verteilt oder brechen sie beim Entformen aufgrund falscher Winkel, lässt die Verstärkungswirkung nach und die Teile werden anfällig für Verschleiß und Stöße.

Auswirkungen auf die Maßgenauigkeit

Auch die Mikrostruktur beeinflusst die Maßhaltigkeit. Ein falscher Entformungswinkel führt dazu, dass sich Teile verziehen, etwa wenn ein Kuchen nicht in die Form passt. Ich habe Teile gesehen, die aufgrund kleinerer Fehler nicht passen würden. Diese kleinen Fehler beweisen, wie wichtig jedes Detail in der Technik ist.

Ein geeigneter Entformungswinkel kann Verformungen verhindern und sicherstellen, dass das Teil seine geplanten Abmessungen beibehält. Umgekehrt kann ein falscher Winkel zu Maßabweichungen 13 , die die Passung des Teils mit anderen Komponenten beeinträchtigen.

Bedenken hinsichtlich der Qualität des Erscheinungsbilds

Einmal bewunderte ich das glatte Aussehen eines Elektronikgehäuses, bis ich Dehnungsstreifen auf der Rückseite sah. Diese Markierungen werden häufig durch eine schlechte Handhabung der Mikrostruktur verursacht. Um eine glatte Oberfläche zu erhalten, muss sorgfältig auf die Formwinkel geachtet werden. andernfalls treten Spannungsspuren auf.

Falsche Entformungswinkel können Schrumpf- oder Dehnungsstreifen verursachen und das Erscheinungsbild des Teils beeinträchtigen – entscheidend für verbraucherorientierte Produkte wie Elektronikgehäuse. Die Beibehaltung der Mikrostruktur trägt zur Erhaltung einer glatten Oberfläche bei und erfüllt hohe ästhetische Ansprüche.

Interne Qualität und Stresskonzentration

Spannungskonzentrationen verbergen sich im Inneren von Formteilen. Einige Bereiche sind stärker beansprucht und können reißen, wenn sie ignoriert werden. Eine schlechte mikrostrukturelle Ausrichtung führt zu Spannungspunkten, die die Lebensdauer des Teils beeinträchtigen.

Die innere Qualität von Spritzgussteilen kann durch Spannungskonzentration beeinträchtigt werden, wenn die mikrostrukturelle Integrität nicht gewahrt bleibt. Diese Spannung kann unter Belastung zu Rissen führen, insbesondere in Bereichen in der Nähe von Umkehrschnallen.

Durch die Konzentration auf diese winzigen Details während der Herstellung können Ingenieure Produkte verbessern und Fehler reduzieren, indem sie Materialien verstehen und Prozesse beherrschen – ein tiefes Verständnis der materialwissenschaftlichen Prinzipien ist für die Optimierung des Produktlebenszyklus 14 . Das schätze ich mit jedem Projekt, das ich mache, mehr.

Schrumpfspuren deuten auf einen schlechten Entformungswinkel hin.WAHR

Durch zu große Zugkraft aus einem kleinen Entformungswinkel entstehen Schrumpfspuren.

Der richtige Entformungswinkel gewährleistet keine Verformung.WAHR

Ein korrekter Winkel verhindert unnötige Verformungen und bewahrt die Teileintegrität.

Wie kann ich den Auslösewinkel des Hebers für eine bessere Qualität optimieren?

Haben Sie sich jemals gefragt, wie etwas Kleines einen großen Einfluss auf die Qualität hat? Ich denke oft darüber nach, insbesondere bei den Heber-Freigabewinkeln beim Spritzgießen.

Ich stelle den Freigabewinkel des Lifters sorgfältig ein. Es sollte nicht zu klein oder zu groß sein. Ein guter Winkel vermeidet Mängel. Zu diesen Mängeln zählen Schrumpf- und Dehnungsstreifen. Es ist wichtig, die Abmessungen genau einzuhalten. Dies reduziert die Spannung im Teil. Die innere Struktur des Teils bleibt erhalten.

Aussehen Qualität

Ich bemerkte zum ersten Mal winzige Schrumpfspuren an einem Formteil. Sie sahen aus wie kleine Narben. Diese Markierungen treten auf, wenn der Winkel des Hebers zu eng ist und das Teil beim Entfernen gedehnt wird. Es ist, als würde man ein Spannbettlaken abziehen, das zu klein für das Bett ist. Dehnungsstreifen entstehen, wenn der Winkel nicht stimmt. Sie erzeugen Reibung und hinterlassen sichtbare Spuren. Oberflächen wie Elektronikgehäuse oder Autoinnenräume brauchen unbedingt eine glatte Optik.

Maßgenauigkeit

Bei einem Projekt passten Teile trotz sorgfältiger Konstruktion nicht richtig. Der Heberwinkel war leicht falsch, was zu Größenfehlern führte. Es ist, als würde man einen Kuchen backen, und es kommt etwas seltsam heraus. Bei Teilen, die exakte Größen erfordern, wie z. B. medizinische Geräte, werden kleine Fehler zu großen Problemen. Selbst kleine Abweichungen sind von großer Bedeutung.

Interne Qualitätsaspekte

An den Formteilen traten an unerwarteten Stellen Risse auf. Der falsche Entformungswinkel verursachte Stress. Es ist, als würde man sein Gewicht auf einen Fuß verlagern und später Schmerzen verspüren. Bei Dingen wie Werkzeuggriffen oder Sportgeräten, die einer Belastung ausgesetzt sind, ist der richtige Winkel für langlebige Produkte sehr wichtig. Langlebige Produkte versagen nicht frühzeitig.

Spannung und Verformung

Ein falscher Winkel führte einmal zu einem verformten Teil. Es hätte flach sein sollen, sah aber verzogen aus. Das Material fühlte sich zu stark beansprucht an. Mit dem richtigen Winkel bleiben die Teile glatt und stabil. Sie behalten ihre Form, genau wie ein gut gestimmtes Klavier die richtigen Töne trifft.

Überlegungen zur Mikrostruktur

Ich übersehe jetzt nicht die Mikrostruktur von Teilen. Ein falscher Winkel kann Molekülketten oder Füllstoffe stören, insbesondere bei faserverstärkten Teilen – es ist, als würde man versuchen, eine Sandburg aus gemischtem Sand zu bauen; es bricht einfach zusammen. Mit dem richtigen Winkel zum Entfernen bleiben die Teile stabil und langlebig.

Best Practices in der Optimierung

Der Einsatz von Simulationstools 15 vor Produktionsbeginn hilft mir sehr, da sie vorhersagen, wie sich Winkel auf das Ergebnis auswirken. Ich inspiziere und warte auch häufig Hebegeräte. Wenn man sie glatt hält, werden Defekte reduziert – das ist so, als ob man Schuhe poliert und in Topform hält.

Schrumpfspuren weisen auf einen falschen Entformungswinkel hin.WAHR

Bei zu kleinem Entformungswinkel entstehen Schrumpfstellen, die zu Spannungen führen.

Der richtige Entformungswinkel reduziert die innere Spannung in den Teilen.WAHR

Ein geeigneter Winkel minimiert die Restspannung und erhöht die Haltbarkeit der Teile.

Abschluss

Der Auslösewinkel des Hebers in Spritzgussformen ist entscheidend für die Vermeidung von Fehlern wie Schrumpfspuren und die Sicherstellung der Maßhaltigkeit, der inneren Qualität und der Gesamthaltbarkeit der Formteile.

-

Erfahren Sie mehr darüber, wie Spritzguss die Fertigung prägt. ↩

-

Verstehen Sie, wie Schrumpfspuren die Maßgenauigkeit verändern können. ↩

-

Entdecken Sie Strategien zur Steigerung der Effizienz beim Spritzgießen. ↩

-

Erfahren Sie, warum Präzision für hochwertige Formteile entscheidend ist. ↩

-

Verstehen Sie, wie sich die Entformung auf die Teilebeanspruchung und Haltbarkeit auswirkt. ↩

-

Entdecken Sie Strategien zur Abfallreduzierung und Effizienzsteigerung. ↩

-

Verstehen Sie, wie sich Schrumpfspuren auf die Ästhetik und Qualität der Oberfläche auswirken. ↩

-

Erfahren Sie, warum Präzision für medizinische Komponenten von entscheidender Bedeutung ist. ↩

-

Entdecken Sie, wie sich Stress auf mechanische Teile unter Last auswirkt. ↩

-

Entdecken Sie, wie sich Verformungen auf die Produktlebensdauer auswirken. ↩

-

Erfahren Sie mehr über die Aufrechterhaltung der Zähigkeit durch Mikrostrukturintegrität. ↩

-

Untersucht, wie mikrostrukturelle Anordnungen mechanische Eigenschaften beeinflussen. ↩

-

Erfahren Sie mehr über Faktoren, die die Präzision von Formteilen beeinflussen. ↩

-

Entdecken Sie, wie die Optimierung der Mikrostruktur die Produktlebensdauer verlängert. ↩

-

Erfahren Sie, wie Simulationstools bei der Optimierung der Lifterwinkel helfen. ↩