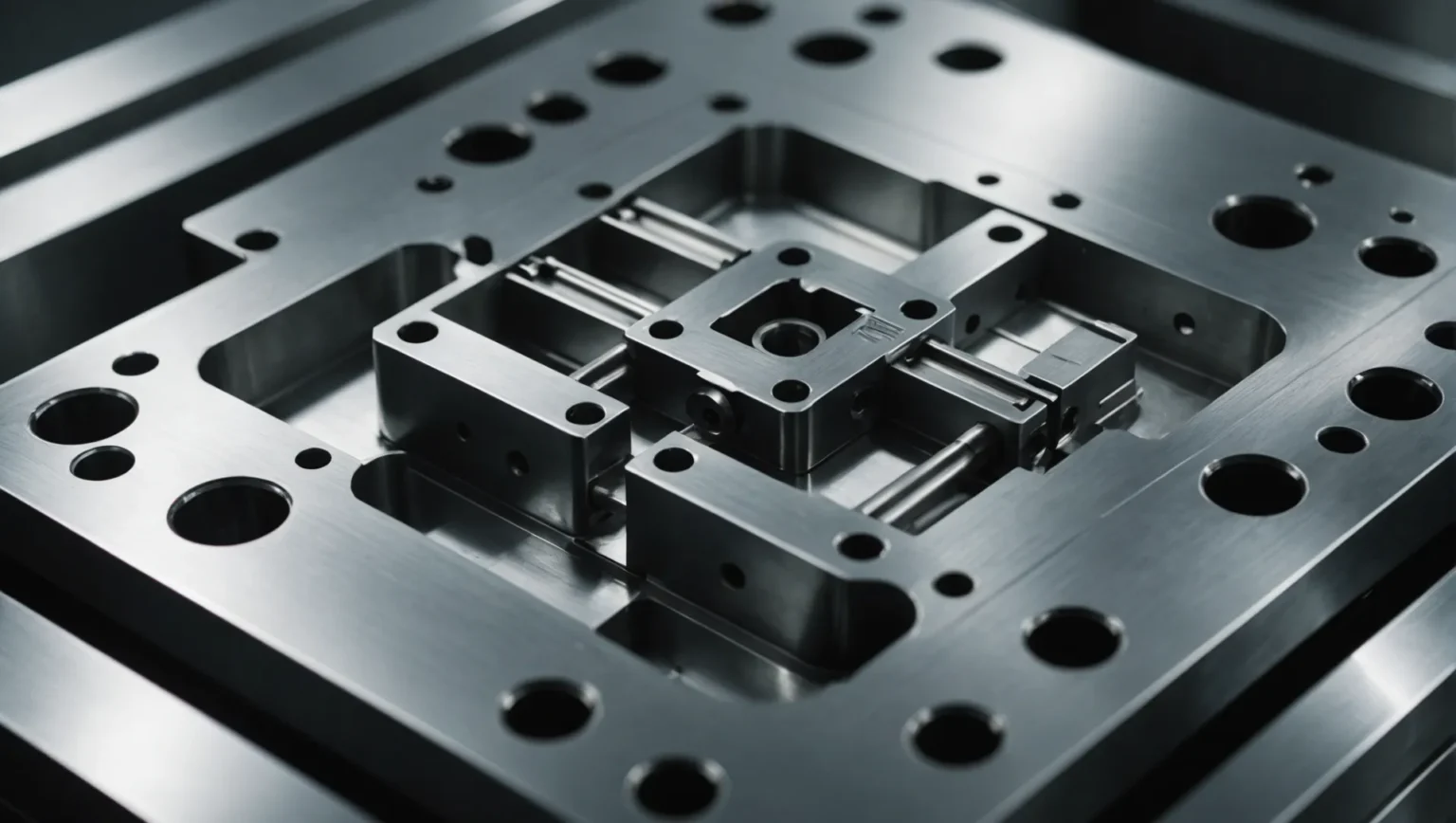

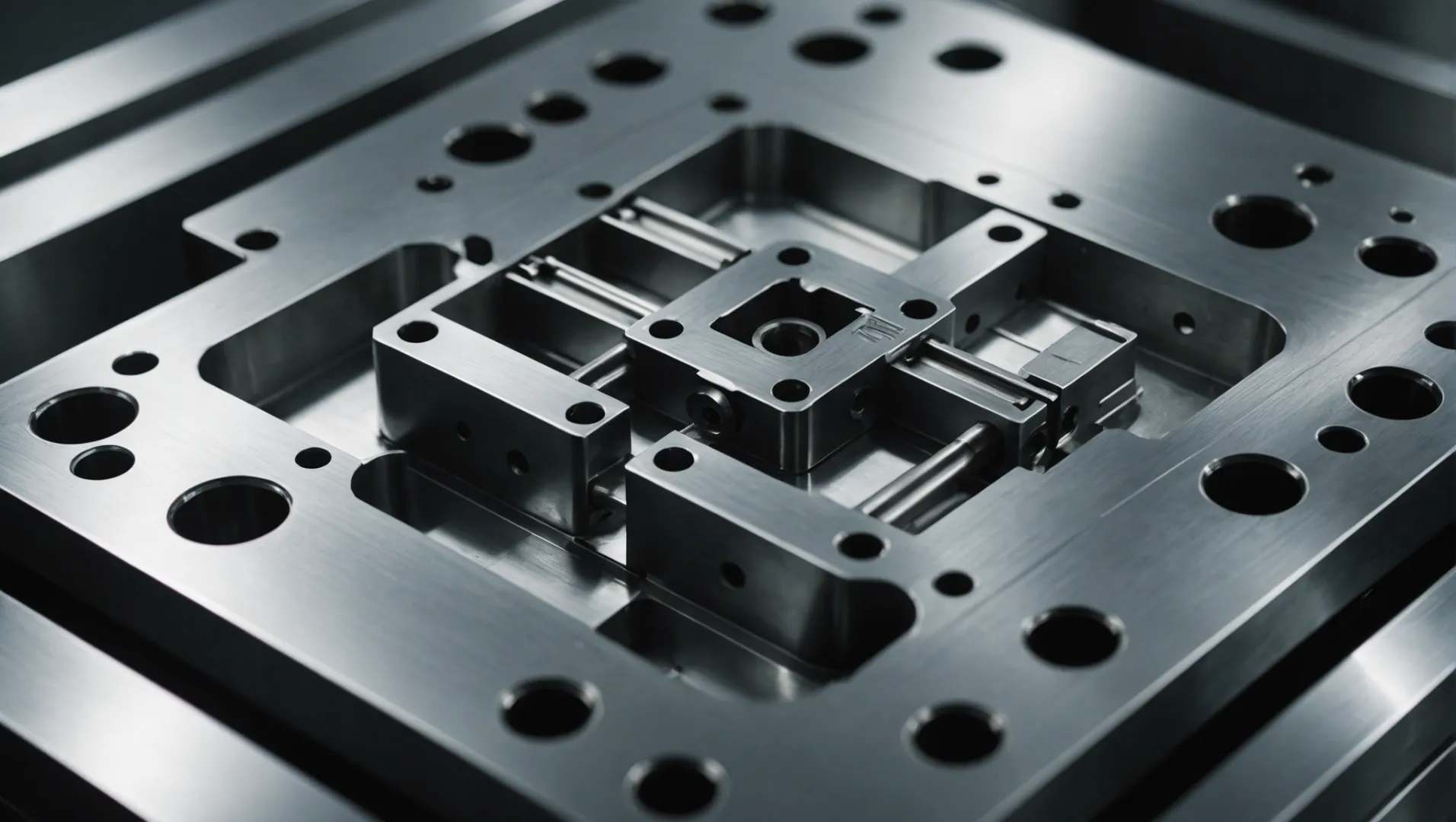

В оживленной сфере производства каждая деталь имеет значение, особенно когда дело касается литьевых форм. Понимание того, как за ними ухаживать, может иметь решающее значение.

Наиболее эффективные методы обработки поверхности литьевых форм включают полировку, пескоструйную обработку, гальванику и титановое покрытие PVD. Эти методы повышают долговечность пресс-форм, улучшают качество продукции и снижают затраты на техническое обслуживание, обеспечивая стойкость к истиранию, защиту от коррозии и улучшенное качество поверхности.

Хотя эти методы лечения дают немедленные преимущества, понимание нюансов каждого из них может существенно повлиять на ваш производственный процесс. Погрузитесь глубже в эти методы, чтобы узнать, как их можно адаптировать для удовлетворения конкретных производственных требований.

Гальваника повышает долговечность формы за счет увеличения твердости поверхности.Истинный

Гальваника добавляет металлический слой, повышая стойкость к истиранию и коррозии.

Как полировка улучшает характеристики пресс-формы?

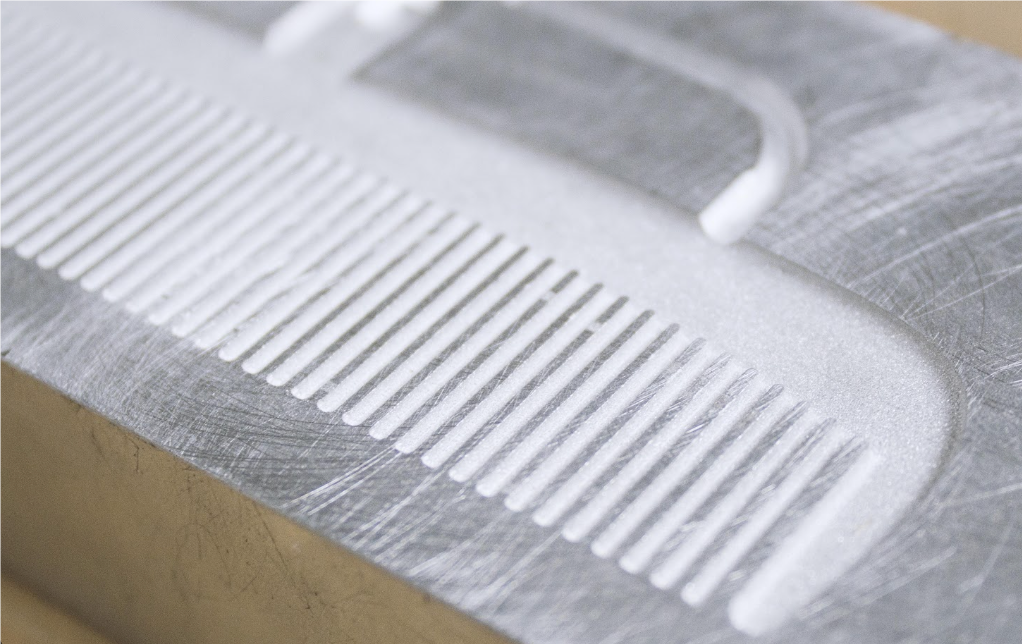

Полировка – это важнейший процесс при изготовлении пресс-форм, который значительно увеличивает срок службы и эффективность пресс-форм.

Полировка улучшает характеристики пресс-формы за счет улучшения качества поверхности, снижения трения и сведения к минимуму дефектов формованных изделий. Этот процесс включает в себя использование таких инструментов, как масляные камни и наждачная бумага, для сглаживания дефектов, что приводит к улучшению качества продукции и увеличению срока службы формы.

Понимание процесса полировки

Основная цель полировки – добиться безупречной поверхности, улучшающей эксплуатационные характеристики пресс-формы. Этот процесс включает использование абразивных материалов, таких как масляные камни, наждачная бумага и шерстяные круги, для резки и пластической деформации поверхности формы. Сглаживая дефекты и шероховатости, полировка значительно улучшает качество поверхности, что крайне важно для изготовления высококачественных формованных деталей.

Преимущества полировки для производительности пресс-формы

-

Улучшенная обработка поверхности : хорошо отполированная форма обеспечивает гладкую поверхность конечного продукта, что имеет решающее значение для компонентов с эстетическими или функциональными требованиями. Например, полированные формы необходимы для производства оптических линз высокой прозрачности и четкости.

-

Уменьшение трения : полировка уменьшает трение между поверхностью формы и впрыскиваемым материалом, облегчая извлечение деталей и уменьшая износ формы. Это продлевает срок службы пресс-формы и снижает потребность в техническом обслуживании.

-

Минимизация дефектов : устраняя неровности поверхности, полировка сводит к минимуму дефекты, такие как вмятины или линии потока в формованных изделиях. Это особенно важно для продуктов, где внешний вид имеет решающее значение.

-

Улучшенное качество продукции . Полированная форма позволяет получать продукцию более высокого качества с одинаковыми размерами и отделкой, отвечающую как отраслевым стандартам, так и ожиданиям клиентов.

Сравнение стандартов полировки

Полировка осуществляется в соответствии с конкретными стандартами, обеспечивающими единообразие и качество. Стандарт SPI 1 (Общества индустрии пластмасс) широко известен благодаря детальной классификации отделки поверхности:

| Оценка | Используемая зернистость | Шероховатость поверхности (мкм) | Типичные применения |

|---|---|---|---|

| А-1 | 6000 зернистость | 0.012-0.025 | Высококлассная электроника |

| А-2 | 3000 зернистость | 0.025-0.05 | Автомобильные интерьеры |

| А-3 | 1200 грит | 0.05-0.10 | Пластиковая посуда |

Понимание этих стандартов может помочь производителям выбрать уровень полировки, соответствующий их конкретным потребностям, обеспечивая оптимальную производительность пресс-форм в различных областях применения.

Когда использовать полировку вместо других методов лечения

Хотя полировка 2 имеет явные преимущества, важно рассматривать ее применение в контексте других методов обработки, таких как пескоструйная обработка или гальваника. Для деталей, где высокая степень гладкости поверхности не имеет решающего значения, альтернативы могут быть более экономичными. Однако если стремиться к максимальной гладкости и качеству внешнего вида, полировка остается непревзойденной.

Оценивая эти факторы, производители могут принимать обоснованные решения о включении полировки в свои производственные процессы, что в конечном итоге приводит к повышению производительности пресс-форм и превосходному качеству продукции.

Полировка уменьшает трение в формах.Истинный

Полировка сглаживает поверхность формы, уменьшая трение и облегчая извлечение детали.

Полировка увеличивает дефекты плесени, такие как раковины.ЛОЖЬ

Полировка сводит к минимуму неровности поверхности, уменьшая количество дефектов, таких как вмятины.

Какую роль гальваника играет в долговечности пресс-формы?

Гальваника играет ключевую роль в продлении срока службы форм, используемых в производственных процессах.

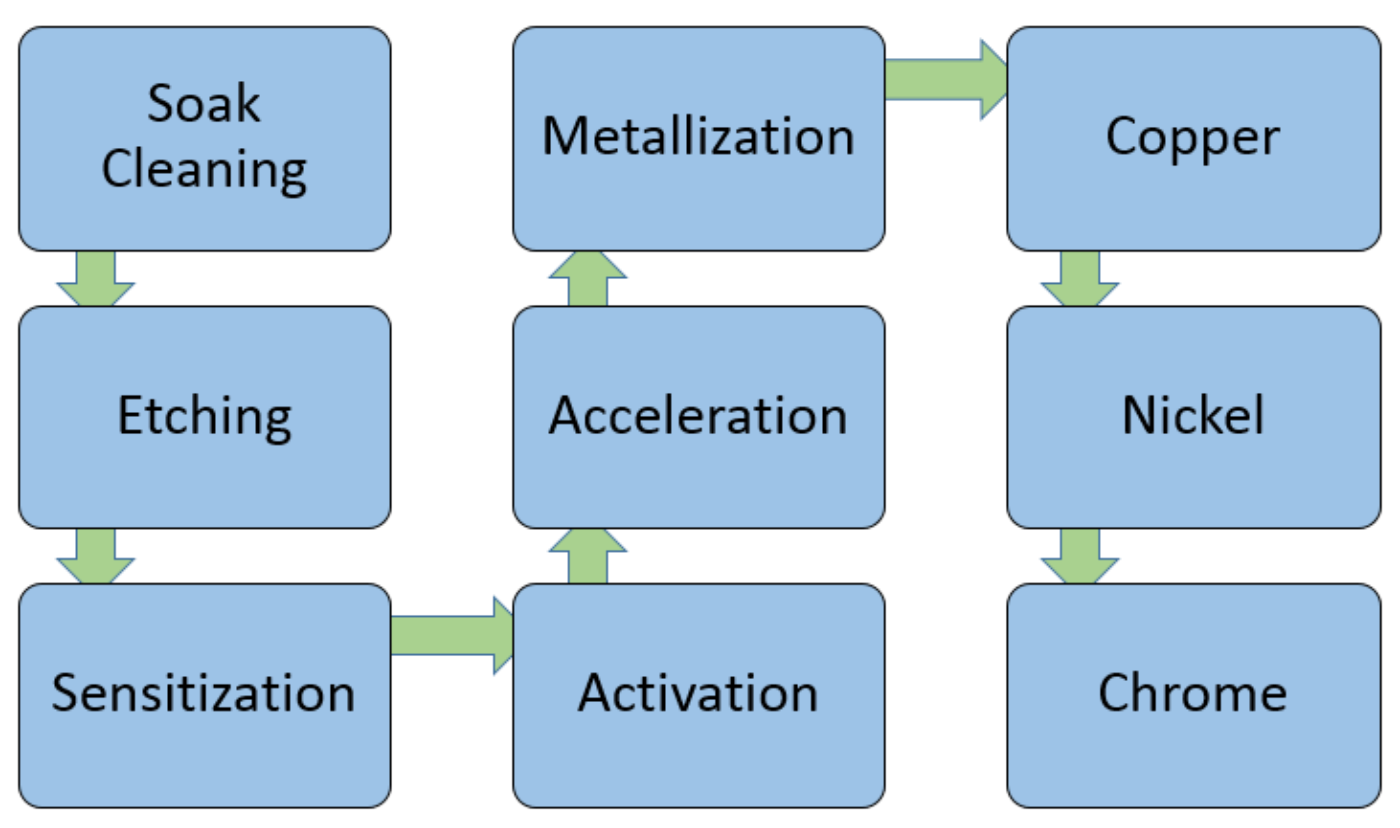

Гальваника повышает долговечность формы за счет нанесения металлического слоя на поверхность формы, улучшения стойкости к истиранию и коррозии, а также увеличения твердости поверхности. Обычно используемые металлы включают хром, никель и медь.

Понимание гальванотехники при производстве пресс-форм

Гальваника предполагает нанесение слоя металла на поверхность формы посредством электролиза. Этот процесс значительно повышает долговечность форм, обеспечивая твердую, износостойкую поверхность, способную выдерживать строгие требования литья под давлением.

Обычные металлы, используемые в гальванике 3, включают:

- Хром: обеспечивает превосходную твердость и устойчивость к коррозии.

- Никель: Обеспечивает гладкую поверхность с хорошей износостойкостью.

- Медь: используется из-за ее превосходной проводимости и способности образовывать прочную связь с другими металлами покрытия.

Эти металлы создают защитный барьер от износа, сокращая частоту необходимого технического обслуживания и продлевая срок службы формы.

Преимущества гальваники для долговечности пресс-формы

-

Устойчивость к истиранию: дополнительный металлический слой помогает противостоять царапинам и износу из-за постоянного трения во время процесса литья под давлением.

-

Коррозионная стойкость: образуя защитный слой, гальваника предотвращает химические реакции между материалом формы и внешними элементами, тем самым предотвращая ржавчину и разрушение.

-

Твердость поверхности. Такие металлы, как хром, повышают твердость поверхности, делая формы более устойчивыми к механическим воздействиям.

Эти преимущества в совокупности способствуют увеличению срока службы форм, которые сохраняют свою структурную целостность с течением времени.

Сравнение гальваники с другими видами обработки поверхности

Хотя гальваническое покрытие дает значительные преимущества, важно сравнить его с другими видами обработки, такими как титановое покрытие PVD 4 , которое также улучшает твердость поверхности, но за счет технологии физического осаждения из паровой фазы.

| Уход | Метод | Преимущества |

|---|---|---|

| Гальваника | Электролиз | Твердость, устойчивость к истиранию и коррозии |

| PVD-титановое покрытие | Физическое осаждение из паровой фазы | Твердая, износостойкая, эстетичная отделка |

| Полировка | Ручная/механическая абразивная обработка | Гладкая поверхность |

| Пескоструйная обработка | Проекция абразивного материала | Улучшение шероховатости поверхности и адгезии |

Выбор правильной обработки поверхности

Выбор подходящей обработки поверхности включает рассмотрение таких факторов, как совместимость материалов, условия окружающей среды и стоимость. Для производителей, стремящихся повысить долговечность пресс-форм с минимальным временем простоя, гальваника является эффективным вариантом благодаря своим комплексным защитным возможностям.

Понимание уникальных преимуществ каждой обработки может привести к принятию более обоснованных решений, которые оптимизируют как эффективность производства, так и долговечность пресс-формы. Выбирая гальванотехнику, вы можете быть уверены, что ваши пресс-формы рассчитаны на большие объемы производства без ущерба для качества.

Гальваника повышает твердость поверхности формы.Истинный

Гальваника увеличивает твердость поверхности за счет нанесения металлов, таких как хром.

Медь не используется при гальванике форм.ЛОЖЬ

Медь используется из-за ее проводимости и прочности соединения при гальванике.

Подходит ли пескоструйная обработка для всех типов форм?

Пескоструйная обработка — популярный метод обработки поверхности при производстве пресс-форм, но применим ли он повсеместно?

Пескоструйная обработка подходит не для всех типов форм. Хотя он эффективен для очистки и увеличения шероховатости поверхности, он может повредить деликатные или сложные элементы формы и лучше всего подходит для прочных форм, требующих повышенной адгезии и текстуры.

Понимание пескоструйной обработки

Пескоструйная очистка предполагает высокоскоростное впрыскивание абразивных материалов, таких как песок, в поверхность для удаления грязи, слоев окисления и дефектов. Он известен тем, что увеличивает шероховатость поверхности, что улучшает адгезию покрытий, что является критическим требованием в различных производственных процессах.

Преимущества пескоструйной обработки пресс-форм

Одним из основных преимуществ пескоструйной обработки является ее способность подготовить поверхность формы к последующей обработке. Увеличивая шероховатость поверхности 5 , это позволяет покрытиям, таким как гальваническое покрытие или титановое PVD, прилипать более эффективно, тем самым повышая долговечность и производительность формы. Этот процесс также помогает создавать определенные текстуры, которые могут быть необходимы для определенной эстетики продукта.

Потенциальные недостатки

Несмотря на свои преимущества, пескоструйная очистка не применима ко всем формам. Агрессивный характер пескоструйной обработки может привести к чрезмерному износу или повреждению, особенно в формах с мелкими или сложными элементами. Это может привести к изменению точных размеров или созданию нежелательной текстуры поверхности, что может повлиять на качество конечного продукта.

Оценка пригодности типа пресс-формы

При рассмотрении вопроса о пескоструйной очистке важно оценить материал и конструкцию формы. Прочные формы, изготовленные из прочных металлов, таких как закаленная сталь, обычно выдерживают пескоструйную обработку. Однако формы с чувствительными характеристиками или формы, изготовленные из более мягких материалов, могут потребовать более щадящей обработки поверхности.

Таблица: Типы форм и пригодность для пескоструйной обработки

| Материал пресс-формы | Пригодность для пескоструйной обработки | Примечания |

|---|---|---|

| Закаленная сталь | Высокий | Идеально подходит для придания шероховатости поверхностям; улучшает адгезию |

| Алюминий | Середина | Используйте с осторожностью; риск повреждения поверхности |

| Пластик | Низкий | Обычно не подходит; может вызвать деформацию |

| Сложные конструкции | Низкий | Избегать; риск повреждения функций |

Альтернативы пескоструйной очистке

Для форм, непригодных для пескоструйной обработки, более подходящими могут оказаться химическое травление 6 Эти методы могут достичь аналогичных целей без ущерба для целостности формы.

В заключение, хотя пескоструйная очистка является эффективным инструментом в арсенале обработки поверхности пресс-формы, перед ее применением крайне важно учитывать конкретные характеристики каждого типа пресс-формы.

Пескоструйная обработка повышает адгезию поверхности формы.Истинный

Пескоструйная обработка увеличивает шероховатость поверхности, улучшая адгезию покрытия.

Пластиковые формы идеально подходят для пескоструйной обработки.ЛОЖЬ

Пластиковые формы непригодны для пескоструйной обработки из-за риска деформации.

Как стандарты SPI и VDI влияют на выбор обработки поверхности?

Для того чтобы ориентироваться в области обработки поверхности литьевых форм, необходимо понимать отраслевые стандарты, такие как SPI и VDI.

Стандарты SPI и VDI определяют качество поверхности литьевых форм, влияя на выбор методов полировки и текстурирования. Эти стандарты помогают обеспечить единообразие и качество, влияя на эстетические и функциональные свойства формованных деталей.

Понимание стандартов SPI и VDI

Общество промышленности пластмасс (SPI) и Немецкая инженерная ассоциация (VDI) предоставляют рекомендации по обработке поверхности, которые имеют решающее значение при определении способа обработки пресс-форм.

Стандарты SPI

Стандарт SPI классифицирует отделку пресс-форм по классам A, B, C и D, причем каждый класс имеет определенные параметры шероховатости. Например:

| Оценка SPI | Метод полировки | Шероховатость поверхности (мкм) |

|---|---|---|

| А-1 | Алмазный левкас зернистостью 6000 | 0.012-0.025 |

| А-2 | Алмазная штукатурка зернистостью 3000. | 0.025-0.05 |

| Д-1 | Пескоструйная обработка с крупными стеклянными шариками. | 0.80-1.00 |

Эти сорта помогают производителям выбирать подходящую обработку в зависимости от желаемого качества отделки. Полировка 7-й улучшает качество оптических линз или высококачественной электроники.

Стандарты VDI

Рекомендации VDI сосредоточены на текстурировании и предусматривают шкалу от VDI 12 до VDI 42, каждый из которых имеет определенную шероховатость.

| Уровень VDI | Завершить метод | Шероховатость поверхности (мкм) |

|---|---|---|

| ВДИ 12 | Нефтяной камень слабополированный | 0.40 |

| ВДИ 18 | Пескоструйная обработка с крупными стеклянными шариками. | 0.80 |

| ВДИ 30 | #24 Оксидный взрыв | 3.15 |

Влияние стандартов на выбор обработки поверхности

-

Полировка : Выбор между различными классами SPI зависит от эстетических и функциональных требований конечного продукта. Более высокие сорта, такие как А-1, обеспечивают зеркальную поверхность, идеально подходящую для продуктов, требующих прозрачности или отражающей способности, а более низкие сорта подходят для предметов повседневного использования.

-

Текстурирование : Стандарты VDI определяют процессы текстурирования , такие как химическое травление 8 . На решение использовать тот или иной уровень VDI влияет то, сколько трения или текстуры необходимо.

-

Совместимость материалов . Оба стандарта учитывают поведение конкретного материала, гарантируя, что обработка поверхности соответствует свойствам материала, чтобы предотвратить деградацию или нежелательные взаимодействия.

-

Соображения стоимости : более высокая точность и более гладкая поверхность часто влекут за собой увеличение затрат. Производители должны сопоставить их с рыночной стоимостью продукта и предполагаемым использованием.

Практическое применение и принятие решений

При выборе между стандартами SPI и VDI производители должны учитывать:

- Требования к конечному использованию : Продукты, требующие визуальной привлекательности или особых тактильных качеств, могут требовать отделки более высокого качества.

- Объем производства . При больших тиражах можно использовать отделку, которая увеличивает срок службы пресс-формы и сокращает объем технического обслуживания.

- Анализ затрат и выгод . Крайне важно найти баланс между расходами на высококачественную отделку и ее функциональными преимуществами.

Понимание этих стандартов необходимо для оптимизации обработки поверхности пресс-форм 9 , что в конечном итоге влияет на качество продукции и эффективность производства.

SPI Grade A-1 имеет зеркальную поверхность.Истинный

SPI Grade A-1 использует алмазный левкас зернистостью 6000, что обеспечивает зеркальную поверхность.

Уровень VDI 30 обеспечивает максимально гладкую поверхность.ЛОЖЬ

Уровень 30 VDI более грубый, с использованием оксидной струйной обработки № 24, а не самой гладкой отделки.

Заключение

Повышение производительности пресс-форм за счет эффективной обработки поверхности имеет решающее значение для оптимизации производства. Оцените такие варианты, как полировка и гальваника, соответствующие вашим потребностям, гарантируя качество продукции и экономическую эффективность.

-

Узнайте о стандартах SPI, которые помогут обеспечить стабильное и высококачественное качество обработки поверхности. Стандарт VDI 3400 в основном является эталоном шероховатости поверхности (фокус на «грубой»). SPI Finish в основном предназначен для полировки форм (акцент на «ГЛАДКИЙ»). Хотя они… ↩

-

Узнайте, как полировка может улучшить качество продукции и продлить срок службы пресс-форм. Полировка отвечает за качество поверхности пластика. Нажмите здесь, чтобы прочитать все о типах полировки для литья под давлением! ↩

-

Узнайте, как гальваническое покрытие продлевает срок службы формы за счет стойкости к истиранию. Художники часто используют гальваническое покрытие, чтобы сохранить склонные к гниению природные элементы, такие как листья, и превратить их в более долговечные произведения искусства. ↩

-

Узнайте, чем PVD отличается от гальваники по долговечности. Физическое осаждение из паровой фазы (PVD) становится все более популярной альтернативой гальванике, которая также повышает стойкость к истиранию и способствует отделению деталей. ↩

-

Узнайте, как пескоструйная очистка эффективно улучшает адгезию поверхности.: Изменения давления струйной обработки привели к наибольшим изменениям шероховатости поверхности, самые высокие значения шероховатости поверхности были достигнуты при… ↩

-

Узнайте, как химическое травление предлагает альтернативу пескоструйной очистке. Химическое травление — это метод гравировки, при котором используется химический распылитель под высоким давлением и при высокой температуре для удаления материала и создания стойкого выгравированного изображения на… ↩

-

Узнайте, как различные методы полировки соответствуют стандартам SPI. Компания Texas Injection Molding использует эти стандарты полировки пресс-форм SPI для определения отделки полировки пресс-форм для различных применений, направляющих и отделок. ↩

-

Откройте для себя методы химического травления, соответствующие стандартам VDI. В последние годы производители пресс-форм достигают текстур VDI 3400 путем химического травления после полировки пресс-форм. Он может получить поверхность с однородными текстурами в соответствии со стандартом VDI 3400. ↩

-

Изучите стратегии повышения долговечности пресс-форм и качества продукции.: Гальваническое покрытие (хромирование, химический никель, нитрид никеля-бора) · Физическое осаждение из паровой фазы… ↩