Коробление деталей, отлитых под давлением, часто кажется бесконечной борьбой с низким качеством.

Чтобы решить проблемы коробления деталей, отлитых под давлением, эксперты должны сосредоточиться на системе охлаждения, конструкции литников и материалах. Система охлаждения должна работать хорошо. Правильное положение ворот имеет большое значение. Выбор материала имеет решающее значение. Коробление, вероятно, таким образом уменьшается. Благодаря этим шагам качество продукции действительно улучшается.

Я вспоминаю свой первый опыт решения проблем с деформацией. Наблюдать за тем, как тщательно изготовленные детали теряют форму, было очень неприятно. Первоначальные методы, такие как улучшение охлаждения и изменение конструкции ворот, помогают быстро. При внимательном рассмотрении каждой детали можно увидеть небольшие различия, которые обещают длительный успех. Следующие разделы объясняют эти методы более подробно. Они предлагают идеи, которые не только решают проблему коробления, но и поднимают весь процесс литья под давлением на более высокие стандарты. Очень высокие стандарты. Они дают вам возможность создавать детали высочайшего качества без деформации.

Оптимизация системы охлаждения снижает коробление формованных деталей.Истинный

Эффективное охлаждение сводит к минимуму дифференциальную усадку, уменьшая коробление.

Использование любого материала позволит устранить дефекты коробления при литье под давлением.ЛОЖЬ

Выбор материала влияет на степень усадки, влияя на результаты коробления.

- 1. Как оптимизация системы охлаждения помогает уменьшить коробление?

- 2. Как корректировка конструкции ворот может помочь минимизировать коробление?

- 3. Почему контроль температуры имеет решающее значение в процессе литья под давлением?

- 4. Какой выбор материала может предотвратить дефекты коробления?

- 5. Заключение

Как оптимизация системы охлаждения помогает уменьшить коробление?

Знаете ли вы разочарование от погнутой детали, полученной при литье под давлением? Я это хорошо понимаю. Решение этой проблемы заключается в совершенствовании системы охлаждения.

Устраните деформацию деталей, отлитых под давлением, за счет оптимизации системы охлаждения, конструкции литника и выбора материала. Эффективное охлаждение, стратегическое расположение ворот и выбор подходящих материалов являются решающими шагами. Эти меры помогают уменьшить коробление и значительно повысить качество продукции.

Важность конструкции охлаждающего канала

Конструкция каналов охлаждения 1 влияет на скорость остывания формованной детали. Правильно спроектированные каналы обеспечивают равномерное охлаждение, что важно для минимизации термического напряжения и предотвращения коробления. Для сложных деталей полезны многоуровневые и секционированные каналы

Для толстостенных деталей более высокая плотность охлаждающих каналов или использование эффективных охлаждающих сред могут ускорить процесс. И наоборот, тонкостенные детали требуют контролируемого охлаждения, чтобы избежать чрезмерной усадки.

| Тип детали | Стратегия охлаждения |

|---|---|

| Толстостенный | Увеличение плотности каналов |

| Тонкостенные | Контролируйте скорость охлаждения |

Регулярное обслуживание систем охлаждения

Регулярные проверки и техническое обслуживание предотвращают такие проблемы, как закупорка или утечка в каналах охлаждения. Засоренный канал может привести к неравномерному охлаждению, что способствует короблению. Регулярные проверки и чистки помогают поддерживать оптимальную производительность.

Изменения конструкции ворот

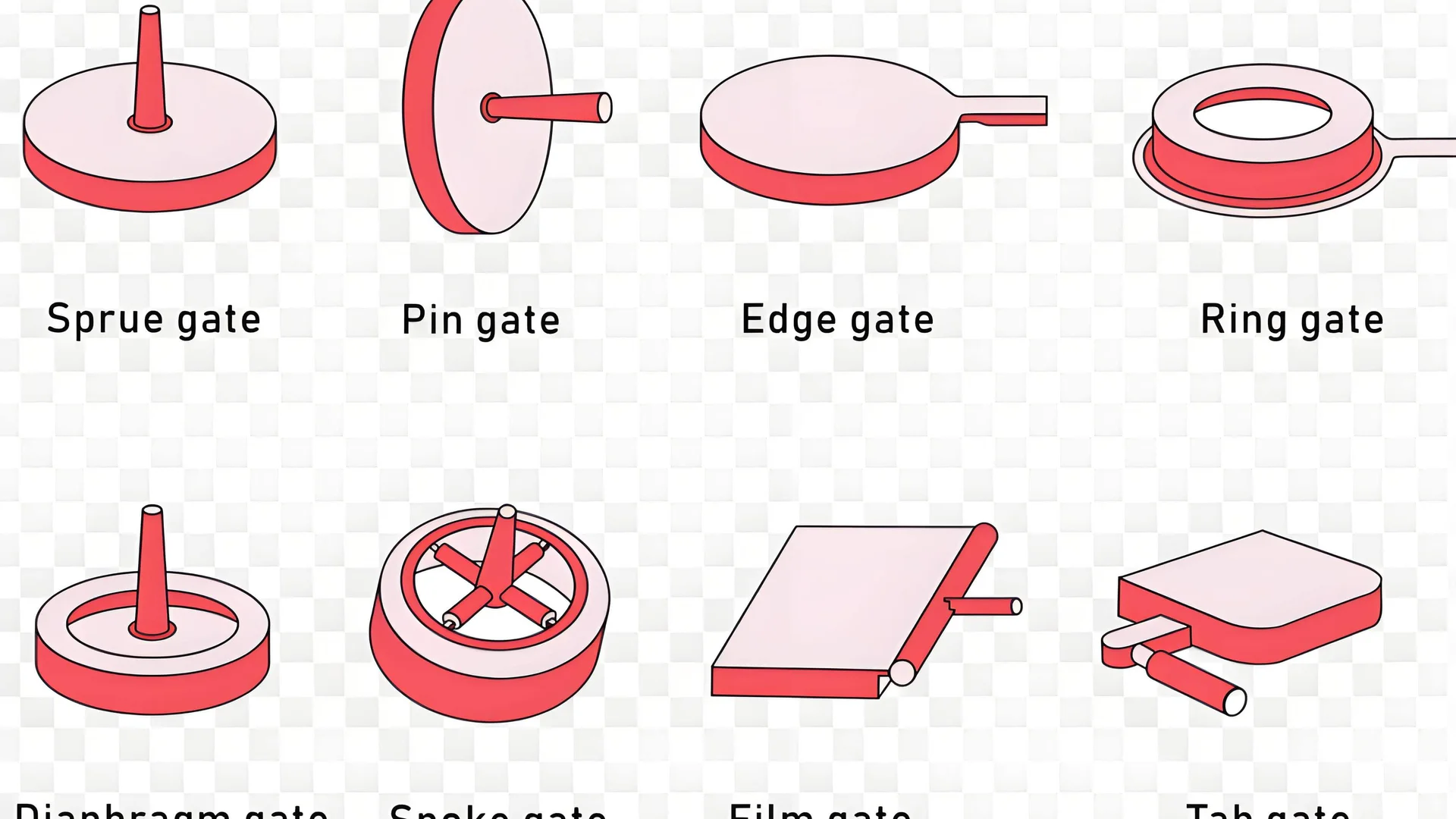

Регулировка конструкции ворот — еще один способ дополнить оптимизацию системы охлаждения. Располагая затвор в более толстой части или геометрическом центре, расплав пластика заполняет полость более равномерно, снижая риск коробления. Различные типы ворот, такие как точечные 2 или боковые ворота, предлагают различные преимущества в зависимости от геометрии детали.

Интеграция охлаждения с контролем температуры

Сочетание оптимизированного охлаждения с точным контролем температуры еще больше снижает коробление. Точно управляя температурой пресс-формы, производители могут контролировать кристаллизацию кристаллических пластиков, уменьшая разницу в объемной усадке.

Влияние на эффективность литья под давлением

Оптимизация систем охлаждения не только уменьшает коробление, но и повышает эффективность производства. Более быстрое время охлаждения означает более короткое время цикла, что приводит к увеличению производительности и экономии затрат. Эта оптимизация имеет решающее значение для крупномасштабного производства 3 .

Многослойные каналы уменьшают коробление в сложных деталях.Истинный

Многослойные каналы обеспечивают равномерное охлаждение, сводя к минимуму термическую нагрузку.

Толстостенные детали требуют более медленного охлаждения, чтобы предотвратить коробление.ЛОЖЬ

Толстостенные детали требуют более быстрого охлаждения, чтобы предотвратить коробление.

Как корректировка конструкции ворот может помочь минимизировать коробление?

Изменение конструкции литника при литье под давлением действительно повышает качество продукции.

Точная настройка конструкции литника при литье под давлением уменьшает коробление. Инженеры выбирают правильное место и тип ворот. Правильное размещение заслонок обеспечивает равномерный поток и охлаждение. Изменения усадки уменьшаются. Дефекты становятся менее вероятными. Изменения усадки действительно уменьшаются.

Важность конструкции ворот при литье под давлением

Я вспоминаю первый момент, когда я узнал о роли конструкции ворот в литье под давлением. Во время ночного учебного занятия я заметил, насколько важно контролировать путь расплавленного пластика в форму. Плохое размещение или неправильные типы ворот приводят к неравномерному потоку, что приводит к дифференциальной усадке и короблению. Хороший дизайн ворот имеет ключевое значение; это помогает поддерживать устойчивый поток и уменьшает эти недостатки.

Оптимальное размещение ворот

Однажды на заводе я увидел, что размещение литника у более толстой стенки или в центре детали может привести к плавному распространению расплава. Расплав течет равномерно благодаря центральному затвору, компенсирующему усадку, что очень важно.

| Форма детали | Рекомендуемое размещение ворот |

|---|---|

| Дискообразный | Центр |

| Длинный | По длине |

| Сложные формы | Множественные ворота в стратегических точках |

Выбор правильного типа ворот

Выбор правильного типа ворот стал уроком, позволяющим учиться на ошибках. Различные типы по-разному влияют на поток. Например, точечные ворота имеют фонтанную заливку, которая уменьшает следы сварных швов и деформацию. Между тем, боковые заслонки идеально подходят для длинных деталей, помогая расплаву течь равномерно по всей длине.

Узнайте больше о точечных воротах4

Влияние конструкции ворот на охлаждение

Даже охлаждение очень важно, поскольку оно предотвращает коробление. Продуманная конструкция литника обеспечивает равномерное заполнение расплавом, уменьшая напряжение и деформацию.

Интеграция с системами охлаждения

Настройки конструкции ворот хорошо сочетаются с оптимизированными системами охлаждения. Моя цель — разработать пути охлаждения, обеспечивающие единообразие, особенно для сложных форм.

Откройте для себя стратегии каналов охлаждения5

Стабильность материала и конструкция ворот

Наконец, выбор материалов с низкой усадкой и эффективной конструкцией створок уменьшает коробление. Я часто использую такие материалы, как полистирол (ПС) с наполнителями для большей стабильности размеров.

С помощью этих методов я значительно снизил деформацию. Проектирование ворот теперь является важной частью моего набора инструментов для улучшения процессов литья под давлением.

Центральное размещение литников уменьшает коробление дисковидных деталей.Истинный

Центральный затвор обеспечивает равномерный поток расплава, уменьшая разницу в усадке.

Точечные ворота увеличивают коробление из-за неравномерного распределения расплава.ЛОЖЬ

Точечные ворота создают фонтанную заливку, уменьшая следы сварных швов и деформацию.

Почему контроль температуры имеет решающее значение в процессе литья под давлением?

Вы когда-нибудь задумывались, почему контроль температуры при литье под давлением так важен? Это не только для предотвращения проблем. Речь идет о поиске правильного баланса качества и эффективности.

Контроль температуры важен при литье под давлением. Это помогает материалу хорошо течь и предотвращает появление дефектов. Качество продукции улучшается при хорошем контроле температуры. Скорость кристаллизации, усадки и охлаждения зависит от температуры. Продукты нуждаются в этих вещах, чтобы быть последовательными и точными.

Роль температуры в потоке материалов

В начале моей работы с литьем под давлением температура показала свою силу. Температура действительно может иметь значение в проекте. Подумайте о том, чтобы налить сироп в холодный день. Оно не очень хорошо движется, да? Расплавы пластика действуют таким же образом при формовании. Каждый материал лучше течет при определенных температурах. АБС- пластик должен иметь температуру 180–250°C, чтобы он хорошо растекался. Это все равно, что найти подходящую смесь для блинов: слишком густую или слишком жидкую, и она не подойдет.

Правильный контроль температуры 7 обеспечивает оптимальную текучесть расплава пластика, уменьшая внутренние напряжения, которые приводят к таким дефектам, как коробление.

Влияние на кристаллизацию и усадку

Мой первый опыт работы с кристаллическими пластиками был удивительным. Регулировка температуры формы для таких материалов, как полипропилен ( ПП ), значительно изменяет скорость кристаллизации и усадку. Это похоже на выпекание торта: из-за неправильной температуры он разваливается. Правильная температура предотвращает деформацию и сохраняет целостность деталей.

| Материал | Температура ствола. Диапазон (°С) | Эффект |

|---|---|---|

| АБС | 180-250 | Обеспечивает текучесть и контроль усадки. |

| Полипропилен ( ПП ) | Варьируется | Контролирует кристаллизацию и усадку |

Оптимизация системы охлаждения

Улучшение системы охлаждения было похоже на решение головоломки. Равномерное охлаждение формы имеет решающее значение. Я научился проверять наличие засоров и утечек – представьте, что садовый шланг погнулся и вода остановилась. Эта тщательная проверка предотвращает неравномерное охлаждение и деформацию, особенно в сложных деталях.

Использование многослойных и секционных каналов охлаждения 8 обеспечивает равномерное распределение тепла, особенно в деталях сложной формы или толстостенных.

Влияние давления и скорости

Баланс между давлением и скоростью похож на хорошее вождение автомобиля: слишком быстрое или слишком медленное приводит к проблемам. Сильное давление приводит к проблемам с наполнением и деформации. Мягкое давление обеспечивает полное заполнение, что действительно повышает качество деталей.

- Оптимальные настройки давления:

- Давление впрыска: отрегулируйте для снижения внутреннего напряжения.

- Давление удержания: часто составляет 50–80 % давления впрыска.

Выбор материала и предварительная обработка

Выбор материалов ощущался как выбор ингредиентов без права на ошибку. Такие материалы, как полистирол (ПС), отлично подходят в тех случаях, когда усадка является проблемой. Удаление влаги из материалов было еще одним ключевым шагом – например, вытирание рук перед замешиванием теста; влага меняет все.

Кроме того, предварительная обработка материалов 9 для удаления влаги, поскольку содержание влаги влияет на тепловые характеристики и текучесть пластиков, таких как нейлон (PA).

Подводя итог, можно сказать, что контроль температуры при литье под давлением – это не просто цифры; речь идет о создании чего-то особенного с осторожностью. Улучшая конструкцию пресс-формы, настройки давления и выбор материалов, вы действительно можете добиться большей однородности продукта — например, настройка музыкального инструмента требует практики, сосредоточенности и, возможно, немного страсти к работе.

ABS требует температуры ствола 180-250°C.Истинный

АБС-пластику необходимы определенные температуры для обеспечения надлежащей вязкости и текучести.

Повышение температуры пресс-формы для ПП снижает коробление.Истинный

Более высокие температуры формы усиливают кристаллизацию, сводя к минимуму коробление ПП.

Какой выбор материала может предотвратить дефекты коробления?

Был ли когда-нибудь проект сбит с толку из-за того, что пластиковые детали погнулись неожиданным образом? Выбор правильного материала действительно имеет значение для продвижения вперед.

Важно выбирать материалы, которые мало сжимаются и остаются стабильными при нагревании. Полистирол работает очень хорошо. Полипропилен, армированный стекловолокном, — еще один отличный выбор. Эти материалы помогают уменьшить коробление деталей, отлитых под давлением.

Понимание свойств материала

Проблемы с короблением меня удивили в первый раз. Исправление одной проблемы напоминало игру в «Whac-A-Mole»; одно разрешилось, другое возникло. Проблема заключалась в неравномерной усадке при охлаждении. Выбор материалов с низкой степенью усадки и высокой термостабильностью имеет решающее значение. Полистирол является предпочтительным выбором из-за его меньшей усадки, а добавление стекловолокна 10 к полипропилену повышает стабильность размеров.

Влияние наполнителей и модификаций

Филлеры удивили меня как друзья и враги. Когда я смешал тальк с полипропиленом, результат значительно улучшился. Добавление наполнителей, таких как тальк или минералы, может изменить характеристики усадки материала. Например, использование полипропилена, наполненного тальком, может уменьшить коробление за счет стабилизации усадки на различных участках детали.

| Таблица: Влияние наполнителей на свойства материала | Материал | Наполнитель | Скорость усадки | Уменьшение коробления |

|---|---|---|---|---|

| Полипропилен | Стекловолокно | Низкий | Высокий | |

| Полипропилен | Тальк | Умеренный | Умеренный |

Предварительная обработка материалов

Сушка таких материалов, как нейлон, очень важна. Пропуск этого однажды привел к деформации, вызванной влажностью. Очень важно обеспечить правильную сушку сырья перед переработкой. Нейлон , известный своей гигроскопичностью, значительно выигрывает от высыхания, предотвращая неравномерную усадку, 11 которая приводит к короблению.

Температурная чувствительность материалов

Контроль температуры творит чудеса против коробления. Различные пластмассы имеют определенные температурные диапазоны обработки. При использовании АБС- пластика точное управление температурой позволяет контролировать текучесть и усадку. Правильное управление температурой может эффективно уменьшить проблемы деформации.

Понимание этих деталей заставляет меня ценить сочетание искусства и науки при выборе правильных материалов. Как и Джеки 12 , опытный дизайнер бытовой электроники, выбор идеальных материалов прекрасно объединяет все воедино.

Полистирол имеет высокую степень усадки.ЛОЖЬ

Полистирол выбран из-за его более низкой степени усадки, что снижает коробление.

Стекловолокно уменьшает коробление полипропилена.Истинный

Добавление стекловолокна в полипропилен повышает стабильность размеров и уменьшает коробление.

Заключение

В этой статье обсуждаются эффективные стратегии уменьшения коробления деталей, отлитых под давлением, с упором на оптимизацию системы охлаждения, корректировку конструкции литника, контроль температуры и выбор материала.

-

Изучение передового опыта проектирования каналов может значительно снизить коробление формованных деталей. ↩

-

Понимание преимуществ точечных ворот может улучшить вашу стратегию проектирования ворот и улучшить качество деталей. ↩

-

Изучение повышения эффективности за счет оптимизированных систем охлаждения может привести к улучшению производственных результатов. ↩

-

Понимание точечных ворот может помочь дизайнерам оптимизировать схемы потока, уменьшая количество дефектов, таких как следы сварных швов и коробление. ↩

-

Правильная стратегия каналов охлаждения способствует равномерному охлаждению, предотвращая коробление и улучшая качество деталей. ↩

-

Выбор правильных материалов снижает риск коробления, повышая общую стабильность и качество детали. ↩

-

Узнайте о конкретных температурных диапазонах, необходимых для ABS, чтобы обеспечить оптимальную производительность и качество продукции. ↩

-

Узнайте, как многослойные каналы охлаждения улучшают равномерность охлаждения и предотвращают такие дефекты, как коробление. ↩

-

Узнайте о шагах предварительной обработки, необходимых для сохранения нейлоном желаемых свойств во время формования. ↩

-

Узнайте, как армирование стекловолокном улучшает свойства полипропилена, уменьшая усадку и улучшая стабильность. ↩

-

Узнайте, почему сушка нейлона имеет решающее значение для предотвращения дефектов, связанных с влажностью, при литье под давлением. ↩

-

Узнайте, как такие дизайнеры, как Джеки, обеспечивают оптимальный выбор материалов для обеспечения функциональности и эффективности производства. ↩