Вы когда-нибудь огорчались усадкой изделий, отлитых под давлением? Многие производители сталкиваются с этой проблемой. Это влияет на качество и размер конечного продукта.

Оптимизируйте настройки процесса, модернизируйте формы или используйте альтернативные материалы для управления усадкой изделий, полученных литьем под давлением, повышая стабильность размеров и эффективно сводя к минимуму дефекты.

Эти первые советы дают хорошее начало для контроля усадки. Более внимательное изучение каждого метода может открыть дополнительные методы улучшения вашей производственной линии. Этот более глубокий взгляд, вероятно, позволит вам получить отличные результаты от вашего производственного процесса.

Смена пластиковых материалов уменьшает усадку формованных изделий.Истинный

Использование различных пластиков может повлиять на усадку из-за различных термических свойств.

Игнорирование структуры формы не влияет на проблемы с усадкой.ЛОЖЬ

Конструкция пресс-формы влияет на поток и охлаждение материала, влияя на усадку.

Как уменьшить усадку при литье под давлением?

Вы когда-нибудь испытывали раздражение, когда усадка при литье под давлением портит ваши точные конструкции?

Уменьшение усадки при литье под давлением предполагает корректировку важных настроек. К ним относятся давление выдержки, скорость впрыска, температура расплава и температура формы. Структура пресс-формы должна быть улучшена. Выбор материалов с низкой усадкой действительно способствует повышению качества продукции. Этот шаг важен.

Отрегулируйте настройки процесса литья под давлением

Увеличьте давление и время удержания

В начале моей карьеры партия продукции сократилась больше, чем я ожидал. Удерживающее давление было слишком низким. Я увеличил его с 50% примерно до 60% давления впрыска. Добавление еще нескольких секунд тоже помогло. Это небольшое изменение значительно увеличило размер продукта. Это была небольшая корректировка, но она имела большое влияние.

Отрегулируйте скорость впрыска и температуру плавления.

Я думал, что более быстрая инъекция лучше, пока не узнал, что это не так. Замедление помогло расплаву плавно заполнить полость, уменьшив перепад давления и усадку. Также помогло небольшое повышение температуры плавления 1 Изучение этого баланса потребовало проб и ошибок.

Оптимизация температуры пресс-формы

Температура формы имеет важное значение. Если слишком жарко или слишком холодно, это нехорошо. Для тонкостенных конструкций повышение температуры с 30 ℃ до 40–50 ℃ действительно контролирует усадку без снижения эффективности. Чтобы найти идеальное место, где все работало хорошо, пришлось поэкспериментировать.

Изменить структуру пресс-формы

Увеличение размера или количества ворот

Я перепроектировал форму для сложных деталей, увеличив размер литников с 0,8 мм примерно до 1,2 мм и добавив больше литников для более крупных секций, что значительно улучшило поток, обеспечив равномерное распределение и уменьшив усадку.

| Параметр | Начальная настройка | Оптимизированная настройка |

|---|---|---|

| Диаметр ворот | 0,8 мм | 1,2 мм |

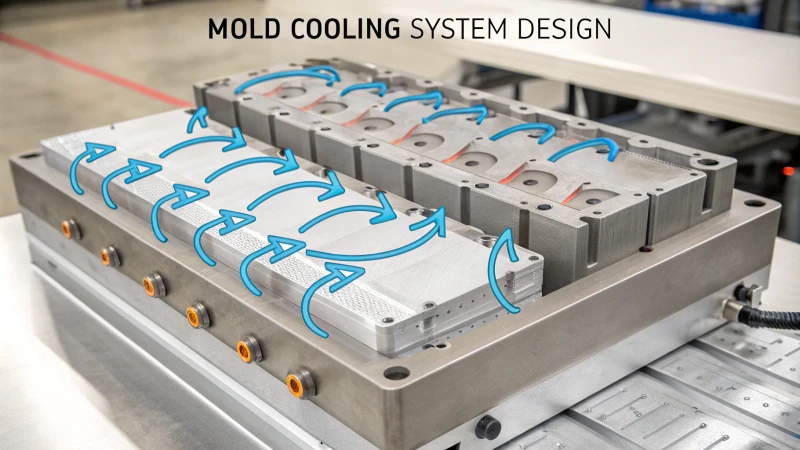

Оптимизация системы охлаждения

Неравномерное охлаждение было проблемой в моих проектах. Я изменил расположение каналов охлаждения, приблизив их в толстостенных секциях. Технология конформного охлаждения 2 очень помогла, поддерживая постоянное охлаждение и уменьшая несогласованность.

Измените пластиковые материалы или скорректируйте формулу

Выбирайте материалы с низкой усадкой

Смена материала была сложной задачей, но переход от полипропилена к полистиролу (ПС) для некоторых точных деталей значительно снизил усадку. Иногда корректировка содержания наполнителя или добавление стеклянных шариков приводили к трансформации, превращая проблемы с усадкой в успех.

Благодаря этим изменениям и некоторым экспериментам усадка была значительно уменьшена, что улучшило качество продукции и принесло удовлетворение от освоения ремесла.

Увеличение удерживающего давления уменьшает усадку.Истинный

Более высокое удерживающее давление позволяет большему количеству пластика проникнуть в полость, уменьшая усадку.

Более низкая температура формы увеличивает усадку.Истинный

Более низкие температуры формы ускоряют охлаждение, что приводит к увеличению усадки.

Как изменение структуры пресс-формы может помочь минимизировать усадку?

Вы когда-нибудь задумывались о том, как небольшое изменение конструкции пресс-формы может полностью изменить вашу производственную линию? Давайте исследуем магию уменьшения усадки.

Путем корректировки конструкции пресс-формы, например, увеличения размера литника или усовершенствования системы охлаждения, можно эффективно уменьшить усадку. Более равномерное распределение давления и эффективное охлаждение. Продукция становится более точной и качественной. Повышенная точность действительно важна.

Простые изменения структуры пресс-формы

Я помню, как впервые экспериментировал с формами. Я провел много часов, размышляя о размерах ворот. Увеличение размера или количества ворот изменило все. Большее количество расплавленного пластика заполнило полость, эффективно 3 . Это изменение устранило проблемы с усадкой. Это действительно сработало.

Таблица: Влияние размера ворот на усадку

| Размер ворот (мм) | Влияние на усадку |

|---|---|

| 0.8 | Высокий |

| 1.0 – 1.2 | Уменьшенный |

Важно оптимизировать систему охлаждения. Во время моих испытаний обеспечение равномерного охлаждения формы предотвратило неравномерную усадку, которая может привести к дефектам. Использование технологии конформного охлаждения очень помогло, поскольку каналы охлаждения соответствовали форме продукта и улучшились 4 однородность.

Изменения в системе охлаждения

Ключевым моментом является проверка эффективности каналов охлаждения. Для толстых деталей большая плотность каналов уменьшает разницу в усадке. Диаметры каналов должны обеспечивать достаточную охлаждающую способность; это очень важно.

Разработчикам следует изучить новые технологии конформного охлаждения, поскольку эти достижения заслуживают рассмотрения и дальнейшего изучения 5 .

Выбор материалов

Еще одним вариантом является выбор материалов с более низкой степенью усадки. Переход с полипропилена на полистирол помог благодаря различным свойствам, значительно эффективно снизив скорость усадки.

Модификация наполнителей в композитных материалах хорошо регулирует степень усадки, что является эффективным изменением.

Понимание этих изменений в параметрах процесса имеет решающее значение. Регулировка скорости впрыска, температуры расплава и давления выдержки улучшает процесс смены формы и действительно помогает уменьшить усадку.

Увеличение размера ворот уменьшает усадку.Истинный

Затвор большего размера позволяет расплавить больше пластика, компенсируя усадку.

Полипропилен имеет меньшую усадку, чем полистирол.ЛОЖЬ

Полистирол имеет меньшую степень усадки по сравнению с полипропиленом.

Когда пора менять пластиковые материалы, чтобы избежать усадки?

Усадка пластиковых деталей кажется невидимой проблемой, преследующей производственную линию. Эта проблема может помешать прогрессу. Своевременная смена материалов, вероятно, решит эту проблему.

Подумайте об использовании другого пластика, если те, что у вас сейчас, не соответствуют размерам или слишком сильно сжимаются. Полистирол может быть хорошим выбором. Этот материал часто дает меньшую усадку. Вероятно, это помогает поддерживать стабильное качество продукции.

Понимание усадки материала

Представьте, что вы наблюдаете, как пластиковая деталь остывает. Кажется, что он сжимается, как воздушный шар, теряющий воздух. Это происходит потому, что материал сжимается во время охлаждения, что может изменить окончательный размер вашего продукта.

Оценка свойств материала

Если ваш материал работает плохо, пришло время найти другой вариант. Подумайте об использовании полипропилена (ПП), который сильно дает усадку. Это похоже на строительство замка из песка с набегающими волнами. Использование полистирола (ПС) может вам действительно помочь.

Сравнительная таблица: распространенные пластмассы и степень усадки

| Материал | Типичная усадка (%) |

|---|---|

| Полипропилен (ПП) | 1.5 – 2.0 |

| Полистирол (ПС) | 0.4 – 0.7 |

| Полиэтилен (ПЭ) | 1.5 – 3.0 |

Корректировка формулировок

В начале своей работы с композитами я заметил важное открытие: изменение содержания наполнителя действительно уменьшает проблемы с усадкой. Попробуйте использовать меньше органических волокон или добавить стеклянные бусины.

Оптимизация процесса

Оптимизация настроек литья под давлением 6 очень полезна перед сменой материалов. Регулировка давления выдержки, скорости впрыска или температуры формы может решить проблемы с усадкой без необходимости замены материалов.

Особенности материала

Не все пластики одинаково реагируют на тепло и давление:

- Для кристаллических пластиков регулирование температуры плавления имеет решающее значение для равномерной кристаллизации.

- Для аморфных пластиков очень важно поддерживать постоянную скорость охлаждения.

Роль проектирования пресс-форм

Прежде чем выбирать новые материалы, посмотрите на конструкцию вашей формы. Небольшое изменение, например увеличение размера литника или оптимизация каналов охлаждения, может решить проблемы с усадкой и избежать необходимости полной замены материала.

Учет этих факторов поможет вам решить, когда менять материал и какой альтернативный вариант лучше всего справляется с усадкой в вашем производственном процессе 7 . Помните, каждая корректировка помогает улучшить вашу работу.

Полипропилен имеет более высокую усадку, чем полистирол.Истинный

Степень усадки полипропилена составляет 1,5-2,0%, а полистирола - 0,4-0,7%.

Изменение конструкции пресс-формы не может уменьшить проблемы с усадкой.ЛОЖЬ

Изменение конструкции пресс-формы, например размера литника, может решить проблемы с усадкой.

Как оптимизация системы охлаждения помогает справиться с усадкой?

Вы когда-нибудь чувствовали, что маленькая деталь может полностью изменить результат проекта? Именно это я и думаю о системах охлаждения при литье под давлением. Системы охлаждения играют решающую роль.

Оптимизация системы охлаждения при литье под давлением важна для эффективного управления усадкой. Равномерное охлаждение имеет важное значение. Производители регулируют расположение и плотность каналов. Эти корректировки, вероятно, помогают снизить различные уровни усадки. В результате этого процесса получается высококачественная, бездефектная продукция.

Понимание оптимизации системы охлаждения

Когда я впервые начал изучать литье под давлением, я быстро понял, что оптимизация системы охлаждения действительно меняет то, как мы справляемся с усадкой. Отлитые детали остывают и сжимаются, и эта усадка приводит к ошибкам в размерах, которые никому не нужны. Роль системы охлаждения заключается в том, чтобы это сжатие происходило равномерно.

Ключевые аспекты оптимизации системы охлаждения:

-

Равномерное распределение температуры:

представьте себе те моменты, когда вам хочется, чтобы все было идеально. Вот эта задача. Обеспечение равномерной температуры по всей форме предотвращает разную усадку в разных местах. Охлаждающие каналы 8 должны охватывать все важные части формы. -

Плотность и расположение каналов:

это похоже на расстановку мебели в комнате для обеспечения максимального комфорта. Для толстых деталей добавление большего количества каналов ускоряет охлаждение, уменьшая разницу в усадке. Но будьте осторожны – не слишком много каналов в более тонких областях.Факторы Тонкостенные изделия Толстостенные изделия Температура пресс-формы Выше Умеренный Плотность каналов Ниже Выше -

Технология конформного охлаждения.

Этот современный подход подобен пошиву костюма, который идеально сидит по фигуре. Он согласовывает охлаждающие каналы с формой продукта, сокращая время цикла и улучшая равномерность. Используя конформное охлаждение 9 , производители могут значительно снизить количество дефектов, связанных с усадкой.

Практические корректировки

Для эффективного использования оптимизации охлаждения жизненно важно корректировать настройки процесса:

-

Скорость впрыска и температура плавления:

их регулировка подобна усовершенствованию рецепта. Слишком много или слишком мало разрушает баланс. Правильная регулировка помогает равномерно заполнить полость, уменьшая усадку. Очень важно сбалансировать это без высокой температуры плавления. -

Давление и время удержания:

увеличение этих значений позволяет большему количеству расплава заполнить полость, компенсируя уменьшение объема во время охлаждения — как если бы правильно поливать растение. Постепенные изменения, основанные на продукте, вероятно, лучше всего.

Для получения дополнительной информации может оказаться полезным эффектов скорости впрыска 10 и контроля температуры расплава 11 Оптимизируя эти элементы, мы находим баланс между быстрым производством и высоким качеством, напрямую решая проблему усадки.

Равномерное охлаждение снижает разницу в усадке.Истинный

Равномерное распределение температуры сводит к минимуму локальные различия в усадке.

Конформное охлаждение увеличивает время цикла.ЛОЖЬ

Конформное охлаждение сокращает время цикла за счет повышения однородности.

Заключение

Эффективное управление усадкой изделий, полученных литьем под давлением, включает в себя корректировку параметров процесса, оптимизацию конструкции пресс-формы и выбор материалов с низкой усадкой для повышения качества и точности продукции.

-

Регулировка температуры плавления обеспечивает равномерную кристаллизацию, уменьшает усадку и повышает качество продукции. ↩

-

Конформное охлаждение улучшает равномерность охлаждения, уменьшая неравномерность усадки формованных изделий. ↩

-

Узнайте, как различные размеры литников влияют на распределение давления и минимизируют усадку формованных изделий. ↩

-

Узнайте, как конформное охлаждение повышает однородность и уменьшает усадку при литье под давлением. ↩

-

Найдите передовые методы охлаждения, которые оптимизируют производительность пресс-формы и уменьшают количество дефектов. ↩

-

Изучите подробные методы оптимизации параметров литья под давлением, которые могут снизить необходимость замены материалов. ↩

-

Откройте для себя стратегии улучшения производственных процессов, позволяющие уменьшить усадку без замены материалов. ↩

-

Узнайте, как спроектировать эффективные охлаждающие каналы для обеспечения равномерного распределения температуры в формах. ↩

-

Узнайте, как технология конформного охлаждения сокращает время цикла и повышает равномерность охлаждения. ↩

-

Узнайте, как регулировка скорости впрыска может минимизировать усадку формованных изделий. ↩

-

Узнайте, как контроль температуры плавления влияет на качество и усадку продукции. ↩