Давайте поговорим о том, что волнует каждого производителя — о снижении веса деталей при литье под давлением.

Наиболее эффективные способы снижения веса деталей при литье под давлением включают выбор материалов с низкой плотностью, оптимизацию конструкции пресс-формы и корректировку процесса литья под давлением. Эти методы позволяют получать более легкие компоненты без ущерба для качества или функциональности.

Хотя эти первоначальные изменения могут показаться простыми, за ними скрывается множество новых идей, которые еще предстоит раскрыть. Присоединяйтесь ко мне, чтобы подробно изучить эти стратегии!

Использование материалов низкой плотности позволяет снизить вес деталей при литье под давлением.Истинный

Использование пластмасс низкой плотности, таких как поликарбонат, снижает плотность детали.

Как выбор материала может повлиять на вес детали?

Выбор материала играет ключевую роль в снижении веса деталей, оптимизации характеристик и минимизации затрат при литье под давлением.

Выбор материалов низкой плотности и использование легких наполнителей существенно влияют на вес деталей при литье под давлением. Пластмассы низкой плотности и высокоэффективные волокнистые наполнители позволяют снизить вес, сохраняя или повышая прочность, что дает стратегическое преимущество при производстве легких компонентов.

Роль материалов низкой плотности

Выбор материалов с низкой плотностью может значительно снизить вес детали без ущерба для прочности и долговечности. Например, использование конструкционных пластиков, таких как модифицированный полифениленовый эфир ( MPPO ) или некоторые поликарбонаты, может эффективно снизить плотность по сравнению с традиционными ABS . Эти материалы сохраняют необходимый уровень прочности, обеспечивая легкость и прочность конечного продукта.

В тех случаях, когда высокая прочность не является первостепенной задачей, термопластичные эластомеры ( ТПЭ ) или полиолефины представляют собой альтернативу с более низкой плотностью. Эти материалы особенно полезны в тех областях применения, где приоритетными являются гибкость и снижение веса.

Интеграция легких наполнителей

Использование легких наполнителей — еще один способ снижения плотности материала. Неорганические наполнители, такие как стеклянные шарики или тальк, могут уменьшить общую плотность, одновременно повышая жесткость и стабильность размеров. Однако крайне важно сбалансировать количество наполнителя для сохранения технологических характеристик и механических свойств.

Кроме того, использование высокоэффективных волокнистых наполнителей, таких как углеродное волокно, значительно снижает вес, существенно повышая при этом прочность и жесткость материала. Хотя эти наполнители дороже, они представляют собой предпочтительный выбор для применений с высокой прочностью, где снижение веса имеет решающее значение.

| Тип наполнителя | Преимущества | Соображения |

|---|---|---|

| Стеклянные бусины/тальк | Снижает плотность, повышает стабильность | Тщательно контролируйте количество наполнителя |

| Углеродное волокно | Снижает вес, повышает силу | Более высокая стоимость |

Стратегический выбор материалов на практике

Производители могут добиться оптимальных результатов, сочетая материалы низкой плотности со стратегическим выбором наполнителей. Такой гибридный подход не только облегчает детали, но и позволяет удовлетворить специфические потребности применения, обеспечивая индивидуальные решения в различных производственных сценариях.

Для дальнейшей оптимизации выбор материалов должен соответствовать функциям компонента и условиям окружающей среды. Адаптация выбора материалов к этим факторам обеспечивает долговечность и эффективность конечного продукта.

Для полного использования этих преимуществ необходим тонкий подход к материаловедению и практические знания в области производства¹ .

Использование материалов низкой плотности позволяет снизить вес деталей при литье под давлением.Истинный

Материалы низкой плотности, такие как MPPO, позволяют снизить вес без потери прочности.

Примеси углеродного волокна увеличивают вес детали при литье под давлением.ЛОЖЬ

Наполнители из углеродного волокна снижают вес, одновременно повышая прочность и жесткость.

Какие методы конструирования пресс-форм способствуют снижению веса?

Снижение веса деталей за счет усовершенствованной конструкции пресс-формы повышает эффективность и снижает затраты на производство.

Ключевые методы проектирования пресс-форм для снижения веса включают оптимизацию конструкции детали, улучшение литниковых систем и использование передовых инженерных инструментов.

Оптимизация конструкции детали

Один из наиболее эффективных способов снижения веса при проектировании пресс-форм — это оптимизация структуры самих деталей. Это включает в себя минимизацию ненужной толщины стенок, чего можно достичь с помощью компьютерного проектирования ( CAE ) ² . Определив минимальные требования к толщине стенок и уменьшив избыток материала, производители могут создавать более легкие компоненты без ущерба для структурной целостности.

Разработка деталей с полыми структурами, например, с использованием полостей или ребер жесткости, дополнительно снижает вес. Стратегическое размещение этих элементов не только уменьшает расход материала, но и повышает жесткость и прочность.

Улучшение систем ворот и направляющих

Еще одна важная технология заключается в оптимизации литниковых систем внутри пресс-формы. Тщательно выбирая положение и количество литников, производители обеспечивают равномерный поток пластика, предотвращая образование участков чрезмерной толщины, которые могут увеличить вес. Эффективные конструкции литниковых систем, включая уменьшенные размеры и длину, помогают минимизировать отходы остаточного материала.

Использование технологии горячеканального формования особенно эффективно для сокращения отходов и максимального использования материала, что приводит к получению более легких готовых деталей.

Использование передовых инженерных инструментов

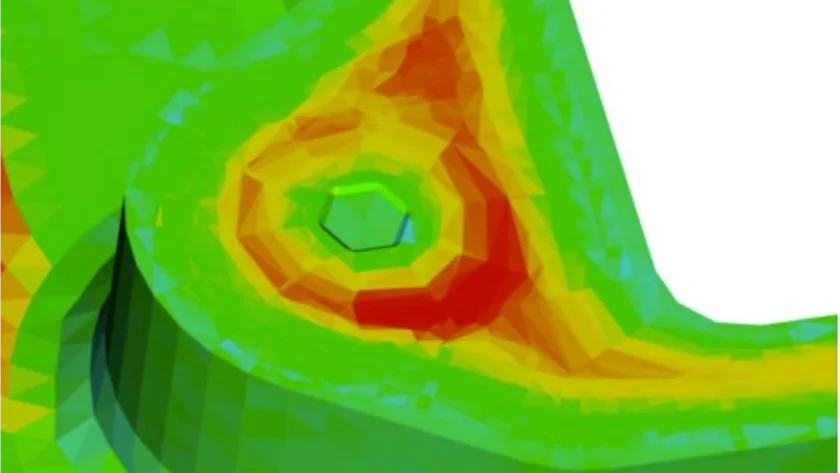

Использование передовых инженерных инструментов, таких как CAE, помогает моделировать различные сценарии проектирования. Эти инструменты позволяют инженерам тестировать различные конфигурации, обеспечивая оптимальное использование материалов и снижение веса при сохранении качества деталей.

Благодаря этим симуляциям можно точно настроить такие параметры, как давление впрыска, скорость и температура пресс-формы, чтобы способствовать снижению веса без ущерба для производительности.

Сосредоточившись на этих методах проектирования пресс-форм, производители могут значительно снизить вес деталей, что способствует более экологичным и экономически эффективным производственным процессам.

Оптимизация конструкции детали позволяет эффективно снизить вес пресс-формы.Истинный

Оптимизация конструкции детали, например, уменьшение толщины стенок, снижает вес.

Системы горячего литья увеличивают потери материала в пресс-формах.ЛОЖЬ

Системы горячего литья позволяют сократить потери материала за счет минимизации отходов.

Какие корректировки процесса литья под давлением наиболее эффективны?

Достижение оптимального баланса в настройках процесса литья под давлением может существенно повлиять на качество и вес деталей, способствуя повышению эффективности и снижению затрат.

Такие корректировки, как снижение давления впрыска, оптимизация времени выдержки и контроль температуры пресс-формы, имеют решающее значение для минимизации веса детали без ущерба для ее структурной целостности.

Оптимизация давления и скорости впрыска

Снижение давления и скорости впрыска имеет решающее значение для минимизации внутренних напряжений в материалах. Эта регулировка помогает предотвратить чрезмерную усадку и деформацию деталей, способствуя снижению веса. Проводя многочисленные испытания пресс-форм, производители могут определить оптимальное сочетание давления и скорости, обеспечивая качество без лишнего расхода материала.

Точная настройка времени удержания и давления

Регулировка времени выдержки и давления играет ключевую роль в контроле скорости усадки деталей. Сокращение времени выдержки при сохранении необходимого давления может привести к значительной экономии веса. Использование для CAE -анализа 3 может помочь смоделировать этот этап и эффективно оптимизировать параметры.

Контроль температуры плесени

Поддержание оптимальной температуры пресс-формы обеспечивает плавное течение пластика и уменьшает наплыв материала из-за сопротивления потоку. Более высокая температура пресс-формы может снизить кристалличность материала, что еще больше уменьшит плотность и вес детали. Однако балансировка температуры имеет ключевое значение, поскольку чрезмерный нагрев может снизить эффективность производства и качество поверхности. Важно экспериментировать с конкретными материалами, чтобы найти оптимальный температурный диапазон.

Внедрение этих изменений требует понимания поведения материалов и стратегического подхода к инженерным решениям, поскольку они могут существенно повлиять как на экономические, так и на экологические аспекты производства.

Снижение давления впрыска позволяет минимизировать вес детали.Истинный

Снижение давления впрыска уменьшает внутренние напряжения, снижая усадку.

Повышение температуры пресс-формы увеличивает плотность детали.ЛОЖЬ

Повышение температуры пресс-формы снижает степень кристалличности, что уменьшает плотность детали.

Каким образом снижение веса деталей способствует устойчивому развитию?

Снижение веса деталей не только уменьшает затраты, но и значительно повышает экологичность, обеспечивая экологические и эксплуатационные преимущества.

Снижая вес деталей, производители сокращают расход материалов, уменьшают энергопотребление в процессе производства и минимизируют выбросы при транспортировке, тем самым продвигаясь к целям устойчивого развития.

Эффективность использования материалов и экономия ресурсов

Снижение веса деталей напрямую способствует повышению эффективности использования материалов. Используя меньше сырья, производители могут значительно экономить ресурсы. Такая экономия имеет решающее значение в отраслях, где сырье дефицитно или дорого. Например, выбор материалов низкой плотности 4 не только снижает вес деталей, но и увеличивает срок службы изделия за счет улучшения эксплуатационных характеристик, таких как термостойкость.

Экономия энергии в процессе производства

Для производства легких деталей требуется меньше энергии. Это связано с тем, что меньшие объемы материала означают сокращение времени обработки и снижение энергопотребления в литьевых машинах. Кроме того, корректировки процесса литья под давлением 5 , такие как снижение давления впрыска, могут еще больше уменьшить потребность в энергии.

Сокращение выбросов в транспорте

Более легкие детали проще и дешевле транспортировать. Это снижение веса приводит к уменьшению расхода топлива и, следовательно, к снижению выбросов углекислого газа при транспортировке. Для компаний, стремящихся сократить свой углеродный след, оптимизация веса деталей является важной стратегией.

Улучшенная переработка и утилизация отходов

В деталях с уменьшенным весом часто используются менее сложные составы материалов, что упрощает процессы переработки. Сосредоточившись на принципах устойчивого проектирования, производители могут обеспечить более легкую разборку и переработку легких деталей по окончании их жизненного цикла, способствуя развитию экономики замкнутого цикла. Использование материалов, пригодных для вторичной переработки или биоразлагаемых, дополнительно помогает сократить образование отходов и использование свалок.

Конкурентное преимущество и соответствие нормативным требованиям

В современном рынке экологичность стала ключевым фактором конкурентоспособности. Компании, которые уделяют приоритетное внимание снижению веса деталей, могут получить конкурентное преимущество, предлагая экологически чистую продукцию. Кроме того, по мере ужесточения нормативных требований к воздействию на окружающую среду, снижение веса деталей может помочь организациям легче соответствовать стандартам.

Чтобы узнать больше о том, как эти методы и стратегии применяются в реальных условиях, ознакомьтесь с подробным тематическим исследованием 6 .

Снижение веса детали уменьшает энергопотребление в процессе производства.Истинный

Для изготовления более легких деталей требуется меньше энергии благодаря сокращению времени обработки.

Более тяжелые детали легче перерабатывать, чем более легкие.ЛОЖЬ

Для изготовления более легких деталей часто используются более простые материалы, что облегчает их переработку.

Заключение

Внедрение этих технологий позволяет производителям создавать более легкие и экономичные компоненты, одновременно повышая экологичность и производительность.

-

Узнайте о влиянии выбора материала на вес детали: выбор материала существенно влияет на производительность, долговечность и стоимость вашего изделия. В этом руководстве мы рассмотрим наиболее распространенные… ↩

-

Узнайте, как CAE помогает оптимизировать конструкции пресс-форм для лучшего управления весом: моделирование компрессионного формования с помощью CAE позволяет инженерам прогнозировать и оптимизировать процесс, что помогает получить деталь хорошего качества. ↩

-

Откройте для себя инструменты для эффективной оптимизации процессов литья под давлением: CAE Services предоставляет консультационное программное обеспечение и обучение по Moldflow Autodesk Analysis. Мы являемся экспертами в области консультационного анализа Moldflow. ↩

-

Узнайте, как материалы низкой плотности повышают производительность и экологичность: они легче и доступнее стали… Многие производственные предприятия отказались от стали и перешли на алюминий, потому что он гораздо… ↩

-

Узнайте об энергоэффективных методах литья под давлением: хотя это может показаться очевидным, программирование оптимальных настроек на контроллере станка может снизить затраты на электроэнергию, иногда очень значительно. ↩

-

Изучите реальные примеры применения методов устойчивого производства: Приведенные ниже тематические исследования демонстрируют, как производители и другие организации успешно внедрили методы устойчивого производства. ↩