Вы сталкиваетесь с несоответствием размеров деталей в процессе литья под давлением? Поверьте, вы не одиноки!

Чтобы улучшить стабильность размеров при литье под давлением, сосредоточьтесь на выборе подходящей пластиковой смолы, разработке точных форм, оптимизации параметров процесса литья под давлением и осуществлении тщательного контроля качества. Эти шаги помогают обеспечить постоянство размеров продукта и уменьшить количество дефектов.

Хотя эти основные шаги обеспечивают прочную основу, более глубокое погружение в каждый аспект открывает конкретные стратегии, которые могут значительно повысить стабильность размеров. Давайте изучим эти методы вместе!

Выбор правильной смолы сводит к минимуму усадку при литье под давлением.Истинный

Правильный выбор смолы уменьшает усадку, повышая стабильность размеров.

Как выбор сырья влияет на стабильность размеров?

Выбор сырья имеет решающее значение для определения стабильности размеров изделий, полученных литьем под давлением. Выбор правильной смолы и обеспечение качества материала могут свести к минимуму усадку и отклонения.

Выбор подходящего сырья существенно влияет на стабильность размеров, влияя на усадку, стабильность и однородность конечного продукта. Выбор смолы и контроль над примесями и влажностью являются ключевыми факторами.

Выбор подходящей пластиковой смолы

Выбор пластиковой смолы 1 играет решающую роль в обеспечении стабильности размеров. Различные смолы имеют разную степень усадки и теплового расширения. Например, смолы с низкой кристалличностью, такие как аморфные полимеры, имеют тенденцию обеспечивать лучшую размерную стабильность благодаря своей последовательной молекулярной структуре.

- Характеристики смолы : Распределение молекулярной массы и кристалличность смолы имеют решающее значение. Смолы с узким молекулярно-массовым распределением менее склонны к усадке и короблению.

- Соображения относительно текучести : смолы с высокой текучестью заполняют формы более равномерно, что снижает вероятность расхождений в размерах из-за неполного заполнения.

Контроль качества сырья

Не менее важны консистенция и чистота сырья. Примеси и неравномерный состав могут привести к таким дефектам, как коробление или неровности поверхности.

- Надежность поставщика . Выбор надежных поставщиков гарантирует, что качество сырья остается стабильным во всех партиях.

- Управление влажностью . Содержание влаги в сырье может существенно повлиять на стабильность размеров, что приводит к таким проблемам, как появление серебряных полос или пустот. Обеспечение правильных протоколов сушки в зависимости от типа смолы может смягчить эти проблемы.

Таблица: Влияние свойств материала на стабильность размеров

| Материальная собственность | Влияние на стабильность размеров |

|---|---|

| Молекулярно-массовое распределение | Влияет на консистенцию усадки |

| Кристалличность | Влияет на тепловое расширение и точность |

| Текучесть | Улучшает заполнение формы и уменьшает отклонения |

| Содержание влаги | Может вызвать дефекты поверхности при неправильном обращении. |

Заключение

Включение стратегического подхода к выбору сырья 2 может значительно повысить стабильность размеров изделий, полученных литьем под давлением. Сосредоточив внимание на характеристиках смолы и строгом контроле качества, производители могут добиться высокой точности формованных деталей.

Смолы с низкой кристалличностью обладают лучшей стабильностью размеров.Истинный

Смолы с низкой кристалличностью обеспечивают однородную молекулярную структуру, уменьшая усадку.

Содержание влаги в сырье не влияет на стабильность.ЛОЖЬ

Влага может вызвать дефекты, такие как серебряные полосы, влияющие на стабильность.

Какую роль играет проектирование пресс-форм в достижении точности?

Конструкция пресс-формы является решающим фактором в обеспечении точности деталей, отлитых под давлением.

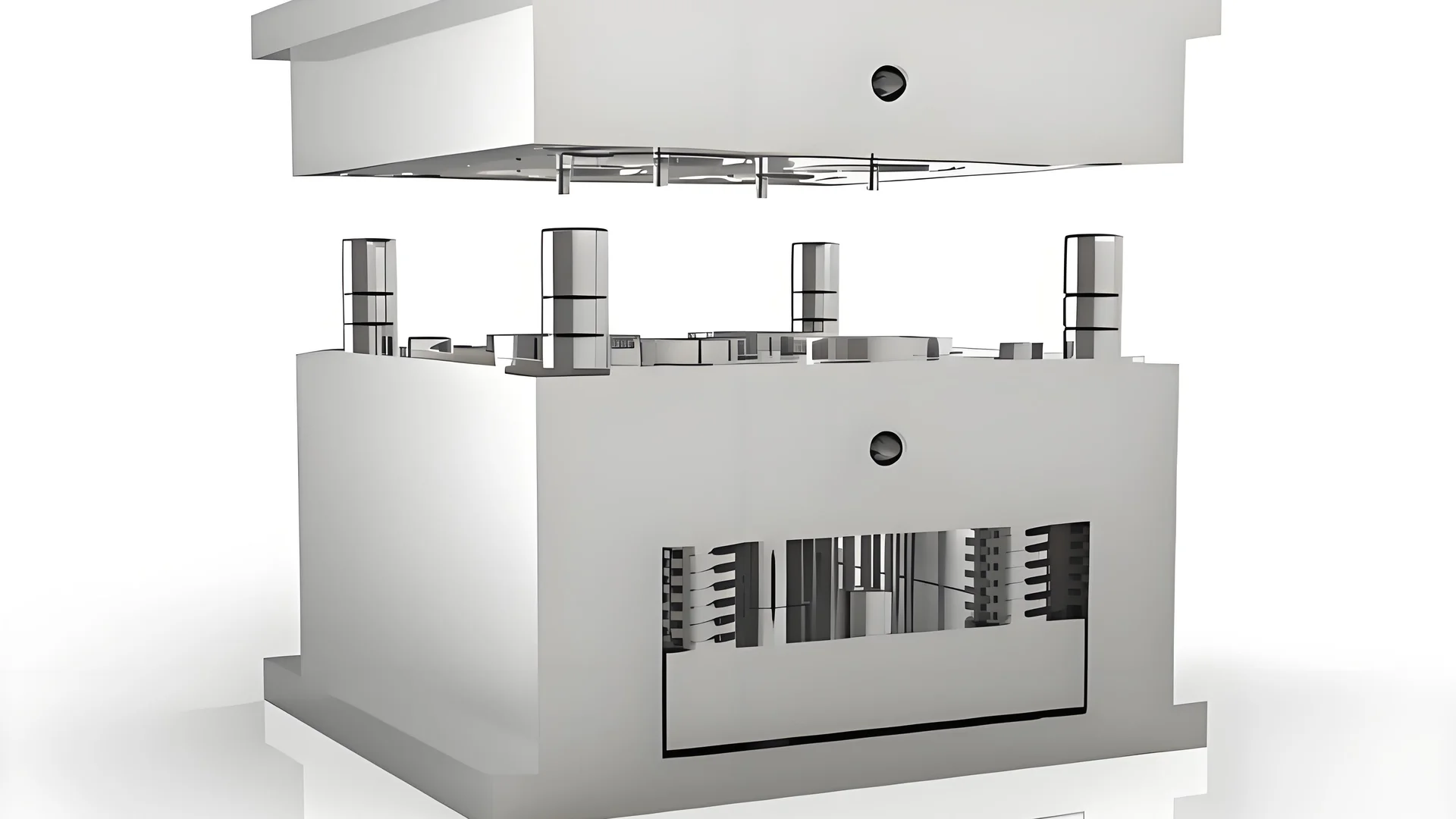

Конструкция пресс-формы существенно влияет на точность литья под давлением, определяя точность размеров, качество поверхности и стабильность деталей. Ключевые аспекты включают в себя структуру пресс-формы, систему охлаждения и производственные процессы, которые в совокупности уменьшают дефекты и улучшают качество продукции.

Понимание структуры пресс-формы

Конструкция пресс-формы является основой точности при литье под давлением 3 . Хорошо спроектированная конструкция формы учитывает линии разъема и положения литников, которые имеют решающее значение для обеспечения равномерного заполнения полости формы. Это снижает вероятность коробления и отклонений размеров.

Разделяющая поверхность и конструкция ворот

Расположение разделяющей поверхности должно минимизировать нарушения в критических размерах. Тщательно выбирая расположение затворов, производители могут обеспечить равномерное распределение потока и давления, уменьшая несоответствия.

Программное обеспечение для моделирования

Использование программного обеспечения для моделирования при проектировании пресс-форм позволяет заранее выявить потенциальные проблемы, такие как воздушные ловушки или линии сварки. Устранив эти проблемы на ранней стадии, производители могут повысить точность и надежность процесса формования.

Проектирование системы охлаждения

Эффективная конструкция системы охлаждения является еще одним краеугольным камнем достижения высокой точности формованных деталей. Равномерное охлаждение помогает уменьшить дифференциальную усадку, которая является частой причиной неточностей размеров.

-

Расположение каналов охлаждения: расположение каналов должно быть оптимизировано для обеспечения постоянной температуры по всей форме. Это требует точных расчетов, а иногда и инновационных разработок для обработки деталей сложной геометрии.

-

Термический анализ. Проведение тщательного термического анализа позволяет выявить горячие точки или области с неравномерным охлаждением, что позволяет внести коррективы, повышающие стабильность размеров.

Высокоточное изготовление пресс-форм

После оптимизации этапа проектирования решающее значение имеет его перевод в физическую форму с высокой точностью.

-

Передовое технологическое оборудование: использование современных станков с ЧПУ и высокоточных инструментов гарантирует, что каждый компонент пресс-формы соответствует точным спецификациям, сводя к минимуму ошибки в конечных деталях.

-

Обработка поверхности: полировка и обработка поверхности уменьшают трение во время извлечения из формы, что не только облегчает извлечение детали, но также сохраняет целостность и размеры отлитых компонентов.

Влияние высокоточных пресс-форм на производство

Высокоточные пресс-формы имеют множество преимуществ:

| Выгода | Описание |

|---|---|

| Улучшенное качество деталей | Более высокая точность размеров и чистота поверхности |

| Повышенная эффективность | Сокращение времени цикла благодаря эффективной распалубке |

| Экономия средств | Меньше дефектов – меньше отходов материала |

В целом, тонкости конструкции пресс-форм напрямую влияют на результаты производства. Сосредоточив внимание на точности в каждом аспекте конструкции — от структурной компоновки до эффективности системы охлаждения — производители могут неизменно получать высококачественные и точные детали. Узнайте больше о передовых технологиях изготовления пресс-форм 4, чтобы узнать, как их можно применить в ваших процессах.

Программное обеспечение для моделирования заранее выявляет проблемы проектирования пресс-форм.Истинный

Программное обеспечение для моделирования помогает прогнозировать и устранять недостатки конструкции пресс-формы перед началом производства.

Конструкция системы охлаждения не влияет на точность пресс-формы.ЛОЖЬ

Эффективные системы охлаждения обеспечивают равномерную температуру, уменьшая погрешности размеров.

Какие параметры процесса имеют решающее значение для точности размеров?

Понимание ключевых параметров процесса необходимо для достижения точных размеров деталей, отлитых под давлением.

Важнейшими параметрами процесса для обеспечения точности размеров являются контроль температуры, давления, скорости и времени. Эти параметры влияют на то, как материалы заполняются и затвердевают в формах, напрямую влияя на конечные размеры. Правильная настройка и мониторинг этих факторов обеспечивает минимальную усадку и коробление, повышая общую точность.

Контроль температуры

Температура существенно влияет на текучесть пластиковой смолы и ее способность полностью заполнять форму. Три основные температурные зоны, которыми нужно управлять:

- Температура ствола: влияет на плавление смолы. Слишком высокая температура может привести к разрушению материала, а слишком низкая может привести к неполному заполнению.

- Температура сопла: гарантирует, что материал остается расплавленным при попадании в форму.

- Температура формы: влияет на скорость охлаждения смолы, влияя на усадку и кристалличность.

Внедрение систем стабильного контроля температуры имеет решающее значение. Например, поддержание постоянной температуры цилиндра 5 может предотвратить колебания, которые приводят к несоответствию размеров детали.

Контроль давления

Давление впрыска, давление удержания и противодавление имеют решающее значение для обеспечения полного заполнения формы и уменьшения дефектов, таких как раковины:

- Давление впрыска: определяет, насколько эффективно смола впрыскивается в полость формы. Недостаточное давление может привести к получению неполных деталей.

- Удерживающее давление: поддерживает давление на смолу во время охлаждения, чтобы противодействовать усадке.

- Противодавление: влияет на качество расплава, обеспечивая надлежащую гомогенизацию материала.

Точная настройка давления в зависимости от типа материала и конструкции пресс-формы может привести к значительному повышению точности размеров. Изучите стратегии оптимизации настроек давления впрыска 6 для достижения лучших результатов.

Контроль скорости

Регулировка скорости на различных этапах литья под давлением, таких как впрыск, выдержка и охлаждение, может свести к минимуму отклонения размеров:

- Скорость впрыска: влияет на скорость заполнения формы. Высокие скорости могут привести к турбулентности и захвату воздуха.

- Скорость удержания: влияет на равномерность давления во время затвердевания.

- Скорость охлаждения: влияет на равномерность охлаждения детали, влияя на внутренние напряжения и усадку.

Проведите эксперименты, чтобы установить идеальные настройки скорости, которые сбалансируют поток со свойствами материала. Рассмотрите возможность изучения того, как регулировка скорости охлаждения 7 может повысить точность размеров.

Контроль времени

Правильно рассчитанные циклы гарантируют, что материалы не подвергаются недостаточной или чрезмерной обработке, что может повлиять на постоянство размеров:

- Время впрыска: определяет, насколько быстро материал впрыскивается в форму.

- Время удержания: обеспечивает поддержание давления до тех пор, пока ворота не замерзнут.

- Время охлаждения: Обеспечивает достаточное затвердевание перед выталкиванием, чтобы минимизировать усадку после формования.

Экспериментирование с этими значениями времени на основе характеристик продукта может помочь добиться большей точности. Откройте для себя эффективные стратегии времени охлаждения 8 , которые оптимизируют результаты размеров.

Вместе эти параметры процесса составляют основу достижения точности размеров при литье под давлением. Тщательно регулируя и контролируя эти факторы, производители могут сократить отходы и улучшить качество продукции.

Температура ствола влияет на плавление смолы.Истинный

Правильная температура ствола обеспечивает равномерное плавление смолы, предотвращая появление дефектов.

Высокая скорость впрыска снижает захват воздуха.ЛОЖЬ

Высокие скорости могут вызвать турбулентность, увеличивая риск захвата воздуха.

Как постобработка может повысить стабильность размеров?

Постобработка может стать незамеченным героем в достижении стабильности размеров деталей, отлитых под давлением.

Методы последующей обработки, такие как отжиг и регулировка влажности, могут значительно повысить стабильность размеров за счет снятия внутренних напряжений и балансировки содержания влаги в пластике.

Понимание отжига при литье под давлением

Отжиг — это процесс термообработки, который включает в себя нагрев пластиковых деталей до определенной температуры, поддержание этой температуры в течение определенного периода времени, а затем медленное их охлаждение. Этот процесс помогает снять внутренние напряжения, которые могут привести к деформации и деформации. Например, температура отжига варьируются в зависимости от типа пластиковой смолы, и точный контроль имеет решающее значение для достижения оптимальных результатов. Например, для деталей из поликарбоната могут потребоваться другие условия отжига, чем для деталей из полиамида.

Процесс отжига снижает внутренние напряжения, образующиеся в процессе формования, особенно в изделиях высокой точности. По мере снятия этих напряжений материал становится более стабильным по размерам, что уменьшает усадку после формования и улучшает стабильность размеров детали.

Роль регулировки влажности

Некоторые пластмассы, например нейлон, гигроскопичны, то есть поглощают влагу из окружающей среды. Это может привести к изменению размеров после формовки. Внедрение обработки для регулирования влажности включает в себя подвергание формованной детали условиям контролируемой влажности, чтобы она могла поглощать стабильное количество влаги перед использованием. Цель состоит в том, чтобы достичь состояния равновесия, при котором дальнейшее поглощение влаги во время использования продукта будет сведено к минимуму.

Выбор правильных условий для регулировки влажности 10 имеет важное значение. Это предполагает определение конкретного уровня влажности и времени воздействия в зависимости от типа пластика и предполагаемого применения продукта. Обеспечивая постоянное содержание влаги во всем материале, можно смягчить изменения размеров, вызванные колебаниями влажности окружающей среды.

Комбинирование техник для максимального эффекта

Хотя отжиг и регулировка влажности эффективны по отдельности, сочетание этих методов может привести к еще большему улучшению стабильности размеров. Например, продукт, подвергнутый одновременно отжигу и контролю влажности, может демонстрировать улучшенные характеристики в средах с различными температурами и уровнями влажности.

| Техника постобработки | Преимущества |

|---|---|

| Отжиг | Снижает внутренние напряжения и искажения |

| Регулировка влажности | Балансирует содержание влаги в гигроскопичных пластиках. |

| Комбинированный подход | Максимизирует стабильность размеров в различных условиях. |

Интегрируя эти методы постобработки в свой производственный процесс, вы можете гарантировать, что ваши изделия, полученные литьем под давлением, соответствуют строгим требованиям к размерам, одновременно уменьшая количество дефектов.

Отжиг снижает внутренние напряжения в формованных деталях.Истинный

Отжиг включает нагрев и медленное охлаждение пластика для снятия напряжений.

Для нейлоновых деталей регулировка влажности не требуется.ЛОЖЬ

Нейлон впитывает влагу; контроль влажности стабилизирует его размеры.

Заключение

Внедряя эти методы, можно значительно улучшить стабильность размеров отлитых деталей. Рассмотрите эти стратегии, чтобы оптимизировать ваши процессы и повысить общую эффективность производства.

-

Узнайте, как кристалличность смолы влияет на усадку и стабильность. Степень усадки формованных деталей при охлаждении во многом зависит от состава обрабатываемого материала. ↩

-

Изучите стратегии обеспечения постоянства сырья. Чтобы обеспечить это, используйте первоклассные материалы, тщательно обслуживайте машины, оптимизируйте конструкцию пресс-форм и контролируйте параметры процесса. Внедрить надежные… ↩

-

Узнайте, как сложность конструкции пресс-формы влияет на точность размеров. Когда пресс-форма не соответствует требованиям или не имеет четких ограничений, отклонения и несоосность плит могут вызвать высокий уровень напряжения, что приводит к повышенному износу… ↩

-

Узнайте о передовых технологиях изготовления пресс-форм, повышающих точность. Мы, принадлежащие и управляемые инженерами, специализируемся на технических применениях путей прохождения жидкости, критических отключениях и дисциплинированном производстве. ↩

-

Постоянная температура цилиндра обеспечивает равномерное плавление, уменьшая количество дефектов. Конечно, температура зоны цилиндра влияет на температуру плавления. Большинство сходятся во мнении, что около 20% энергии, необходимой для плавления пластика, исходит от… ↩

-

Оптимизация давления уменьшает дефекты, такие как раковины и пустоты. Калибровка термопластавтомата. Регулярная калибровка термопластавтомата имеет решающее значение для поддержания точности в процессе. ↩

-

Регулировка скорости охлаждения сводит к минимуму внутренние напряжения и усадку. В этой статье экспериментально и аналитически исследуется влияние метода охлаждения и параметров резки на две основные характеристики точности размеров. ↩

-

Правильное время охлаждения предотвращает коробление и изменение размеров. Хорошее практическое правило — добавлять 20 % к таймеру охлаждения, чтобы учесть изменения в поступающем материале и небольшие изменения в производительности машины. ↩

-

Найдите конкретные температуры отжига для деталей из поликарбоната.: Нагрейте духовку до 250 ° F при максимальной скорости нагрева 20 ° F в час. 3. Поддерживайте температуру духовки на уровне 250°F в течение 30 минут плюс 15 минут на каждые 1/8 дюйма поперечного сечения. ↩

-

Узнайте об оптимальных условиях влажности для изделий из нейлона:… нейлон с содержанием влаги 0,20% на самом деле содержит 0,40% влаги в полимерной фракции. … контроль содержания влаги. Полимер реагирует на… ↩