Я до сих пор помню, как впервые увидел пластиковую часть в форме - это было похоже на наблюдение за магией.

Тонкостенная литья требует более высокого давления и более быстрого охлаждения, чем формование толстой стенки, влияние на скорость производства, выбор материала и качество частично, что имеет решающее значение для оптимизации проектирования и производства в таких отраслях, как электроника.

Нюансы между тонкими и толстыми стенами в литье под давлением могут иметь все значение в нашей работе. Позвольте мне сказать вам, что навигация по этим тонкостям было сложным и полезным в моей карьере. Тонкие стены требуют более точности с давлением и скоростью, вроде как попытка поймать быстро движущийся поезд. Между тем, толстые стены позволяют немного больше свободы, но поставляются с собственным набором проблем, например, обеспечение даже охлаждения, чтобы избежать неудач. Независимо от того, что вы жонглируете набросками дизайна или вносите корректировки на лету, понимание этих различий является ключом к достижению этих идеальных пластиковых компонентов.

Тонкостенное формование требует более высокого давления, чем формование толстой стены.Истинный

Тонкие стены нуждаются в более высоком давлении, чтобы быстро заполнять плесени, обеспечивая качество.

Толсто-стенка охлаждают быстрее, чем тонкостенные детали в литье под давлением.ЛОЖЬ

Толстые стены сохраняют тепло дольше, что приводит к более медленному времени охлаждения.

- 1. Как толщина стенки влияет на скорость охлаждения в литье под давлением?

- 2. Каковы материалы для формования с тонкой стенкой и толстой стенкой?

- 3. Почему давление впрыска различается между тонкой стенкой и толстой стенкой?

- 4. Какие рекомендации по дизайну должны соблюдаться для деталей тонкой стенки?

- 5. Как скорости производства различаются между тонкой стенкой и толстой стенкой?

- 6. Каковы распространенные проблемы в формованных деталях тонкой стенки?

- 7. Заключение

Как толщина стенки влияет на скорость охлаждения в литье под давлением?

Вы когда -нибудь задумывались, как толщина стены в литью под давлением может сделать или разбить ваш дизайн?

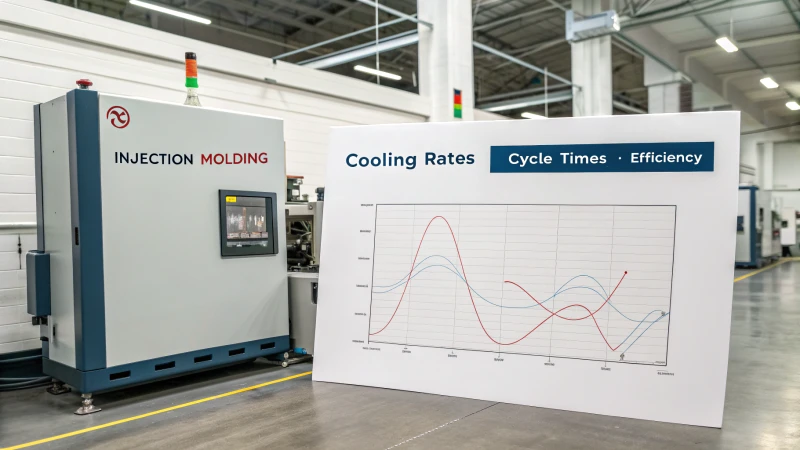

В литье под давлением толщина стенки влияет на скорости охлаждения: более толстые стенки протягивают охлаждение и время цикла, в то время как более тонкие стены охлаждают, повышают эффективность, но, возможно, ставят под угрозу конструктивную целостность.

Наука, стоящая за скоростью охлаждения

Представьте, что вы собираетесь налить себе чашку горячего кофе. Вы знаете, чем толще ваша кружка, тем дольше потребуется, чтобы остыть, верно? Тот же принцип применим к литью под давлением 1 . Когда я впервые начал работать с плесеньми, я быстро понял, что толщина стенки формы похожа на кружку - это определяет, сколько времени требуется для того, чтобы тепло вырвалось от расплавленного пластика. Более толстая стена означает, что плесень дольше удерживается на тепло, растягивая эти периоды охлаждения и добавляя время к производственному циклу.

Баланс толщины стены

Поиск этого сладкого пятна между толщиной стены и скоростью охлаждения немного похоже на попытку найти идеальную температуру кофе - не слишком жарко, не слишком холодно. Для таких людей, как я, которые разрабатывают плесени изо дня в день, важно найти этот баланс, чтобы оптимизировать производство, не жертвуя качеством.

Вот таблица, которая помогает визуализировать этот баланс:

| Толщина стенки (мм) | Время охлаждения (с) | Влияние на качество |

|---|---|---|

| <2 | <10 | Потенциальные вопросы деформации |

| 2-4 | 10-20 | Оптимальный баланс |

| >4 | >20 | Время расширенного цикла |

Тонкие стены охлаждают быстрее, ускоряя производство. Но будьте осторожны - слишком тонкий, и вы можете получить деформированные продукты. Я видел, как это случилось, и поверьте мне, это не красиво.

Существенные соображения

Я научился трудным способом, который созданы не все пластмассы. Тип материала, который вы выберете, может резко повлиять на то, как толщина стенки влияет на скорость охлаждения. Например:

- Полипропилен (ПП): подходит для тонких стен из -за его высокой теплопроводности.

- Акрилонитрил бутадиен стирол (АБС): требует тщательного рассмотрения толщины стенки, чтобы предотвратить дефекты.

Понимание этих нюансов может принимать или нарушить ваши дизайнерские решения. Проверка ресурсов на свойствах материалов 2 всегда является хорошей идеей.

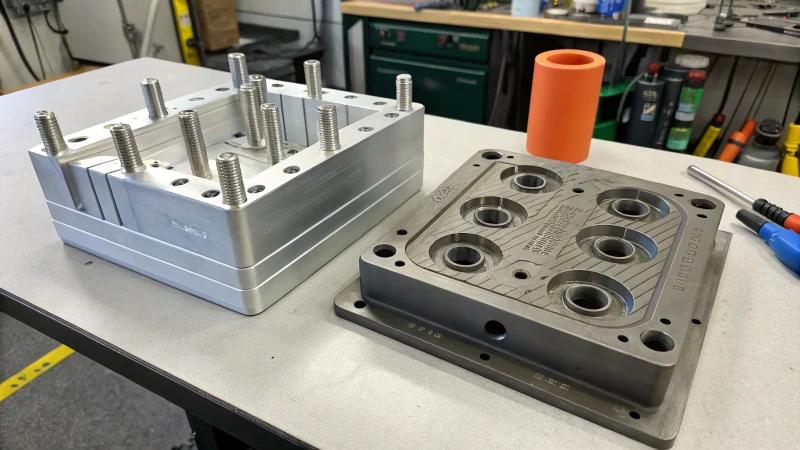

Оптимизация конструкции пресс-формы

По моему опыту, ничто не сравнится с эффективностью программного обеспечения для моделирования, когда дело доходит до тонкой настройки ваших дизайнов плесени. Прежде чем прыгать в создание физических форм, я всегда использую инструменты анализа потока 3 . Они как хрустальные шарики для прогнозирования времени охлаждения и заранее внести необходимые корректировки.

Использование этих инструментов не только экономит ресурсы, но и дает представление о том, как различная толщина стен может повлиять на общую производительность. С этими стратегиями я могу обеспечить более плавные производственные циклы и первоклассное качество продукции.

Понимая эту динамику, я смог улучшить свой рабочий процесс и предоставить конструкции, которые выдерживают испытание временем и эффективности.

Более толстые стены в формах увеличивают время охлаждения.Истинный

Более толстые стены сохраняют больше тепла, требуя более длительных периодов охлаждения.

Полипропилен не подходит для тонкостенных форм.ЛОЖЬ

Полипропилен имеет высокую теплопроводность, что делает его подходящим.

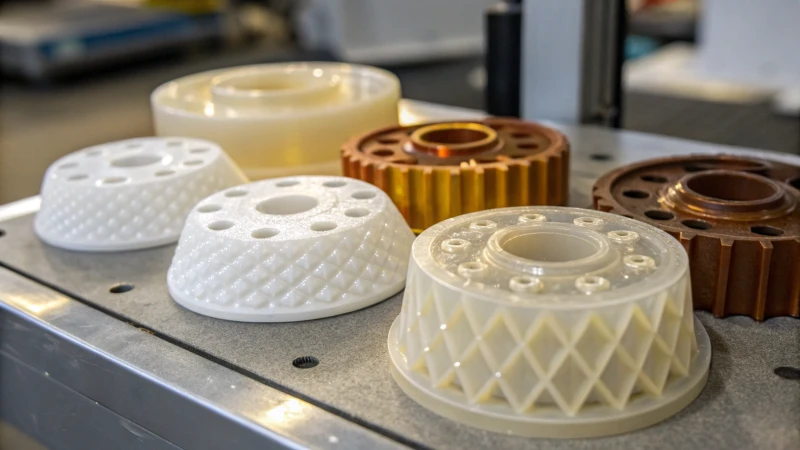

Каковы материалы для формования с тонкой стенкой и толстой стенкой?

Когда я впервые начал проектировать плесени, я понятия не имел, насколько критический выбор материала может быть в тонкой стенке и толстой стенке. Это было похоже на попытку испечь торт, не зная, были ли у меня все правильные ингредиенты.

Соображения материала для тонкой стенки и толстой стенки включают теплопроводность, скорость усадки и индекс потока расплава. Правильный выбор материала предотвращает дефекты, такие как деформация, и обеспечивает оптимальную производительность формованных деталей.

Понимание толщины стены

Я помню, как впервые занялся проектом с участием как тонких, так и толстых стен. Это была крутая кривая обучения! В формованном литью, толщина стенки играет огромную роль в определении не только то, насколько прочной будет часть, но и то, насколько эффективно она может быть произведена. Тонкостенная формование обычно относится к участкам под 1 мм, в то время как толсто-стена обычно включает в себя части более 4 мм.

| Тип стены | Диапазон толщины | Ключевые свойства |

|---|---|---|

| Тонкая стена | <1 мм | Высокий поток расплава |

| Толстая стена | > 4 мм | Нижняя усадка |

Свойства материала

Теплопроводность

Я обнаружил, что материалы с высокой теплопроводностью являются фантастическими для быстрого рассеивания тепла в тонкостенных приложениях. С другой стороны, при работе с толстостенными частями материалы с умеренной проводимостью лучше поддерживать устойчивость размерных.

Скорость усадки

Скорость усадки может быть реальной головной болью, если не учитываться должным образом. Для тонкостенных деталей использование материалов с минимальной усадкой гарантирует, что все подходит прямо. Для более толстых стен я узнал, что тщательное рассмотрение усадки после раствора имеет решающее значение для предотвращения деформации. Рассмотрите возможность просмотра тщательного рассмотрения 4 для получения дополнительной информации.

Индекс потока расплава (MFI)

Высокие материалы MFI-это мое стремление к тонкостенной формовании, потому что они быстро заполняют даже самые сложные детали. Для применения толстой стены я выбираю более низкий MFI, чтобы обеспечить постоянное давление по всей форме.

Советы по выбору материала

- Для тонких стен я часто выбираю поликарбонат или ABS из-за их превосходных характеристик потока.

- При работе с толстыми стенами нейлон или полипропилен обеспечивает отличный баланс между силой и гибкостью.

Смягчающие дефекты

Раньше я боролся с общими дефектами, такими как деформация в толстых стенах или короткие снимки в тонких секциях, пока не научился регулировать несколько ключевых факторов:

- Время охлаждения: обеспечение адекватного времени охлаждения позволяет даже рассеять тепло.

- Давление впрыска: важно точно настроить это, чтобы поддерживать постоянный поток материала через различную толщину стенки.

Чтобы углубиться в эти темы, рассмотрение ресурсов на стратегиях проектирования плесени 5 может быть невероятно полезным. Эти знания не только помогают в оптимизации производства, но и расширяют срок службы плесени.

Тонкостенная литья использует материалы с индексом расплавления с высоким расплавлением.Истинный

Индекс высокого расплава позволяет материалам быстро заполнять сложные детали.

Толсто-стенка требуют материалов с высокой теплопроводности.ЛОЖЬ

Толсто-стенка извлекают выгоду из умеренной теплопроводности для стабильности.

Почему давление впрыска различается между тонкой стенкой и толстой стенкой?

Вы когда-нибудь задумывались, почему давление впрыска сильно меняется между тонкостенной и толстой стенкой? У меня есть, особенно во время ночных дизайнерских сессий.

Давление инъекции варьируется из -за различий в потоке материала и времени охлаждения; Тонкостенные детали требуют более высокого давления для заполнения, в то время как детали толстой стены требуют более низкого давления, чтобы предотвратить дефекты.

Факторы, влияющие на давление впрыска

За годы работы с инъекционным формованием 6 я узнал, насколько важным является давление инъекции. Это влияет на каждую фазу - наполнение, упаковку и охлаждение. Представьте себе тонкую стенку; Это требует быстрый поток материала, чтобы заполнить эти узкие секции. Вот где появляется более высокое давление. Но с толстыми частями, если я слишком высокий давление, я рискую деформировать или создавать пустоты. Поверьте мне, у меня была доля деформированных прототипов.

| Тип стены | Требование к давлению | Общие проблемы |

|---|---|---|

| Тонкая стена | Высокий | Неполное заполнение |

| Толстая стена | Низкий | Деформация и пустоты |

Давление впрыска для тонкостенных деталей

Тонкостенные компоненты похожи на акт канала-они требуют точного контроля над давлением впрыска, чтобы избежать таких проблем, как короткие снимки или линии сварки. Представьте себе, что жонглирование несколькими факторами, чтобы поддерживать давление правильно, обеспечивая адекватно материал. Мой трюк? Оптимизация локаций GATE 7 и Systems Runner.

Давление впрыска для толстой стенки

Для толстой стенки это другая игра. Здесь я часто использую более низкие давления, чтобы смягчить внутренние напряжения. Все дело в управлении скоростью охлаждения и обеспечении даже распределения давления по форме. Когда я впервые начал, я в значительной степени полагался на продвинутые инструменты моделирования 8, чтобы достичь равномерного охлаждения - какой они спасали!

Лучшие практики в дизайне плесени

Конструкция плесени может сделать или нарушить проект. Со временем я научился включать такие функции, как толщина переменной стенки, чтобы сбалансировать требования давления в разных участках. И придерживаться специфичных для материала руководящие принципы 9 помогает поддерживать структурную целостность на протяжении всего процесса инъекции.

При проектировании для литья под давлением, такие соображения, как тип материала, сложность частичности и время охлаждения, становятся критическими. Правильное получение этих элементов может повысить эффективность производства 10 и повысить качество части, не нарушая банк.

Управляясь этими аспектами, я смог лучше предвидеть, как изменения в толщине стенки влияют на потребности в инъекционном давлении и общие результаты производства. Это понимание упростило производственные процессы и улучшило качество продуктов, с которыми я работаю.

Тонкостенные детали требуют более высокого давления впрыска.Истинный

Тонкие срезы нуждаются в быстром потоке материала, что требует более высоких давлений.

Толсто-стенка детали используют высокое давление впрыска, чтобы предотвратить деформацию.ЛОЖЬ

Высокое давление в толстых стенках может вызвать дефекты, такие как деформация и пустоты.

Какие рекомендации по дизайну должны соблюдаться для деталей тонкой стенки?

Вы когда-нибудь пробовали разработать тонкую стенку и обнаруживали, что ставили под сомнение каждое дизайнерское решение?

Для деталей с тонкострой обеспечить равномерную толщину стенки, включать угла в приводе и использовать ребра для подкрепления, чтобы предотвратить деформацию и поддерживать целостность в компонентах, связанных с инъекциями.

Равномерная толщина стенки

Я помню мой первый проект с участием тонкостенных частей 11, как это было вчера. Я имел в виду этот гладкий гаджет, и ставки казались высокими. Сохранение постоянной толщины стены стало моей мантрой. Речь шла о том, чтобы обеспечить даже охлаждение и избежать этих надоедливых отметок или деформации, которые могли бы сбросить весь дизайн. Представьте, что вы пытаетесь испечь идеального суфле - слишком горячий или неровный, и это рухнет! То же самое касается тонкостенных дизайнов. Я узнал, что однородная толщина помогает достичь сбалансированного потока во время процесса литья под давлением, сводя к минимуму дефекты.

| Толщина стены | Тип материала |

|---|---|

| 0,5 - 1,5 мм | АБС |

| 0,7 - 2,0 мм | Полипропилен |

| 0,8 - 2,5 мм | Нейлон |

Соответствующие углы черновика

Углы на драфте были еще одной проблемой, с которой я должен был освоиться. Во время одного из моих предыдущих дизайнов я не включил достаточно углов, и, давайте просто скажем, это было все равно, что попытаться натянуть узкий свитер на голову - кнопку и почти невозможно без какого -либо повреждения! Включение правильных углов черновика в конструкцию облегчает удаление детали из формы, не повреждая ее поверхность.

Типичный угол навыка колеблется от 0,5 до 2 градусов в зависимости от используемого материала, обеспечивая, чтобы часть сохраняет свою форму после производства.

Использование ребер для подкрепления

Добавление ребер к дизайну было похоже на то, что придает моей структуре основой - буквально! Чтобы улучшить жесткость без увеличения толщины стенки, ребра были моим опытом. В первый раз, когда я использовал Ribs, был в дизайне смартфона 12 . Я стратегически поместил их в области, которые нуждались в дополнительной поддержке, и это было похоже на укрепление стен замка.

Высота ребра должна быть менее чем в три раза толщины стенки, чтобы избежать проблем с потоком, в то время как ширина основания ребра должна составлять около 60% от толщины стенки.

Выбор материала

Выбор подходящего материала может показаться, что найти идеального партнера - он должен соответствовать вашим потребностям и противостоять испытанию времени. Термопластики с высоким потоком, такие как поликарбонат (ПК) или акрилонитрил бутадиен стирол (АБС), стали моими доверенными союзниками из-за их свойств потока, которые позволяют более тонким стенам.

Узнайте больше о свойствах материалов 13, чтобы определить их пригодность для потребностей вашего проекта.

Оптимизация расположения ворот

Оптимизация местоположения ворот - это все равно, что найти правильную точку входа в лабиринт. Это обеспечивает равномерное заполнение полости плесени и уменьшает дефекты. Экспериментирование с различными местоположениями GATE в программном обеспечении для моделирования помогло мне определять оптимальные позиции больше раз, чем я могу сосчитать.

Размещение ворот в стратегических точках обеспечивает равномерное заполнение полости плесени и снижает вероятность дефектов; Центр стробирования или стробирования края - это общие стратегии, которые помогают в оптимизации пути потока.

Соображения по поверхности

Поверхностная отделка - это не просто внешность, а также о функциональности. Я узнал об этом, когда клиент хотел гладкий, отполированный вид, но также нуждался в функциональности, которая не кричала «хрупкой». Текстурированные поверхности могут скрывать линии потока, но могут потребовать более высокие углы тяги, в то время как более гладкие отделки могут потребовать дополнительную полировку после

Изучение различных вариантов отделки поверхности 14 помогло мне убедиться, что дизайн удовлетворяет как эстетическим, так и функциональным потребностям.

Городская толщина стенки предотвращает деформацию в тонкостенных частях.Истинный

Последовательная толщина стенки обеспечивает даже охлаждение, уменьшая деформацию.

Высота ребра должна быть равна толщине стены.ЛОЖЬ

Высота ребра должна быть менее чем в три раза больше толщины стенки.

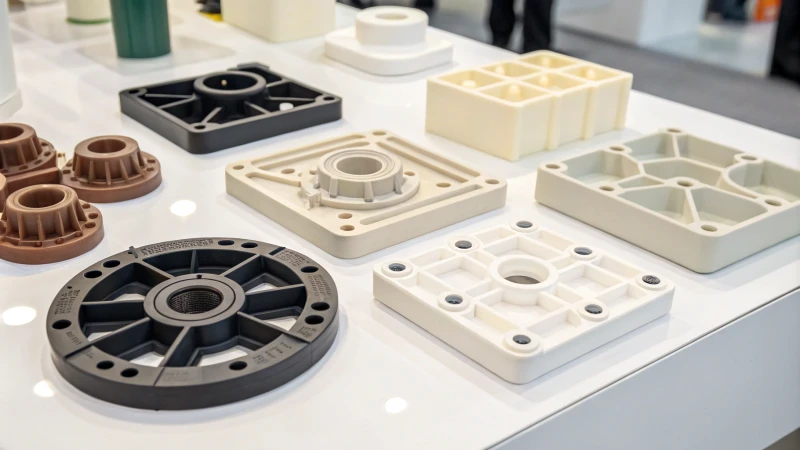

Как скорости производства различаются между тонкой стенкой и толстой стенкой?

Когда я впервые нырнул в мир литья под давлением, я быстро понял, что понимание различий между тонкой стенкой и толстой стеной может сэкономить много времени и ресурсов.

Тонкостенное формование обеспечивает более быстрые скорости производства из-за более быстрого охлаждения и снижения использования материала, повышения эффективности, снижения затрат и сокращения времени цикла по сравнению с формованной толстой стенкой.

Тонкостенные характеристики формования

Я помню свой первый опыт работы с тонкой стенкой. Я был в восторге от того, как быстро прошел процесс. Тонкостенное формование, которое включает в себя изготовление деталей с стенами толщиной менее 1 мм, требует высокоскоростного впрыска и давления для быстрого заполнения плесени. Магия здесь заключается в сокращении времени охлаждения, что действительно увеличивает скорость производства.

Преимущества литья тонкой стенки

- Снижение времени цикла : фаза охлаждения 15 впечатляюще короткая, потому что тонкий материал рассеивает нагревание так быстро.

- Материальная эффективность : вы используете меньше материала, что не только экономит затраты, но и чувствует, что вы делаете свой бит для устойчивости.

| Плюсы | Минусы |

|---|---|

| Более быстрое время цикла | Требуется оборудование высокого давления |

| Материал сбережения | Потенциал для более высоких показателей дефектов |

Характеристики формования толстой стены

Толсто-стенка, с другой стороны, был другим зверем, когда я попробовал. С толщиной стен более 1 мм все, казалось, замедлилось, так как материал занял свое время, чтобы остыть. Это потребовало тщательные корректировки давления и скорости, чтобы избежать дефектов.

Проблемы в толстой стенке

- Увеличенное время охлаждения : я обнаружил, что более толстый материал охлаждается медленнее, что увеличивается.

- Потенциал для боевого материала : если бы скорость охлаждения не была просто правильной, варпаж или структурные несоответствия поднимет их уродливые головы.

Сравнение скорости производства

Исходя из моего опыта, Thin Wall Liding достигает более высоких скоростей производства из-за его эффективного процесса охлаждения, который изменяет игру при изготовлении больших объемов, легких компонентов, таких как в потребительской электронике. С другой стороны, формование толстой стенки может быть медленнее, но жизненно важно для продуктов, нуждающихся в долговечности и структурной целостности, таких как автомобильные детали.

Решение между этими методами часто включает в себя оценку конкретных требований вашего проекта 16 . Факторы, такие как дизайн части, выбор материала и объем производства, играют важные роли. Балансировка скорости, качества и стоимости может резко повлиять на успех вашей операции - то, что я узнал трудным путем на протяжении многих лет.

Тонкостенная литья требует меньшего времени охлаждения.Истинный

Тонкий материал быстро рассеивает тепло, сокращая время охлаждения.

Толсто-стенка, литья использует меньше материала, чем тонкая стена.ЛОЖЬ

Толсто-стенка, как правило, требует большего материала из-за большей толщины.

Каковы распространенные проблемы в формованных деталях тонкой стенки?

Вы когда-нибудь пробовали формовать тонкостенные детали? Это как ходить по канату!

Распространенные проблемы в литья с тонкостенной деталями включают неравномерное охлаждение, проблемы с потоком материала и растрескивание. Решение об этом требует оптимизированной конструкции плесени, эффективных стратегий охлаждения и правильного выбора материала.

Неровное охлаждение и его последствия

Позвольте мне рассказать вам о том, что я впервые столкнулся с проблемой неровного охлаждения. Я помню, как чувствовал себя и взволнованным, и опасаясь, когда я наблюдал, как моя первая тонкая стенка выходит из формы. Но затем мое сердце затонуло, когда я заметил искаженную форму - это был классический случай неровного охлаждения, вызывающего хаос. Более тонкие секции охлаждают намного быстрее, что приводит к борьбе и внутренним напряжениям, которые искажают конечный продукт.

Чтобы справиться с этим, я быстро узнал о важности улучшения конструкций охлаждающих каналов 17, чтобы обеспечить равномерное распределение температуры по форме. Использование передовых инструментов моделирования стало моим лучшим другом, что позволило мне предвидеть потенциальные проблемы, прежде чем они даже возникнут.

| Проблема | Решение |

|---|---|

| Коробление | Равномерное охлаждение |

| Внутренние стрессы | Усовершенствованные симуляции |

Проблемы с потоком материала

Затем произошла битва с материалом. Я хорошо вспоминаю проект, где я недооценил проблемы полимерного потока через эти тонкие секции. Это было все равно, что пытаться заставить мед плавно протекать сквозь соломинку - сбивая и грязно! Выбор правильных материалов с подходящими свойствами потока стал решающимся для предотвращения неполных заполнений или поверхностных дефектов.

Я также обнаружил, что стратегическое размещение местоположения затворов значительно повысило эффективность потока. Включение динамического анализа потока 18 в начале процесса проектирования стало изменением игры для прогнозирования и смягчения этих проблем, связанных с потоком.

Проблемы с растрескиванием в тонкостенных деталях

Трещины - о, как это мучило мои первые дни в формовании! Я узнал, как концентрации стресса и плохие материалы часто были виновниками. Я помню один особенно душераздирающий момент, когда прототип взломан во время тестирования.

С тех пор я использовал методы стресса и выбирал материалы с высокой воздействием. Также жизненно важно провести тщательное материальное тестирование 19 - то, что я никогда не пропускаю сейчас - чтобы предотвратить непредвиденные неудачи. Поверьте мне, понимание этих проблем было ключом к производству высококвальных деталей тонкостшей. Эффективно решая проблемы охлаждения, потока и растрескивания, я смог достичь как функциональности, так и долговечности в своих конструкциях.

Неровное охлаждение вызывает борьбу в тонкостенных деталях.Истинный

Неравномерное охлаждение приводит к различным скоростям охлаждения, вызывая ведомость.

Проблемы с потоком материала могут вызвать поверхностные дефекты.Истинный

Ограниченный полимерный поток приводит к неполным заполнениям и дефектам.

Заключение

Тонкостенная и толсто-стена впрыска отличается по давлению, скорости охлаждения и выбора материала, влияя на скорость производства и качество части. Понимание этих различий имеет решающее значение для эффективной оптимизации дизайна.

-

Узнайте, как работает литья под давлением, включая его этапы и применение, чтобы лучше понять его отношение к толщине стенки. ↩

-

Узнайте о различных материалах, используемых в литье под давлением и их влиянием на толщину стенки и скорости охлаждения. ↩

-

Узнайте, какие инструменты моделирования лучше всего подходят для прогнозирования скорости охлаждения и оптимизации толщины стенки при конструкции плесени. ↩

-

Понимание скоростей усадки помогает в выборе материалов, которые поддерживают точность размеров, минимизируя дефекты после производства. ↩

-

Исследуйте методы проектирования плесени, которые оптимизируют эффективность производства и качество части, особенно при работе с различной толщиной стен. ↩

-

Исследуйте, как различные параметры в литье под давлением влияют на конечное качество продукта, давая практическую информацию об оптимизации производства. ↩

-

Узнайте, как оптимизация местоположения затворов может улучшить поток материала и уменьшить дефекты в литых деталях. ↩

-

Узнайте о передовых инструментах моделирования, которые могут помочь предсказать и решить проблемы с литье, прежде чем они произойдут. ↩

-

Найдите рекомендации, адаптированные к конкретным материалам, которые обеспечивают оптимальную производительность и структурную целостность формованных деталей. ↩

-

Получите представление о стратегиях повышения эффективности в литье инъекций, снижая затраты при сохранении качества. ↩

-

Узнайте о специфике литья в инъекции тонкой стенки, чтобы повысить эффективность конструкции и минимизировать дефекты. ↩

-

Понять принципы дизайна ребер, чтобы повысить конструктивную целостность без ущерба для толщины стен. ↩

-

Откройте для себя термопластики с высоким потоком, подходящие для применений тонкостенной и их свойств. ↩

-

Исследуйте различные варианты отделки поверхности и их влияние на эстетику и функцию продукта. ↩

-

Понимание фазы охлаждения является ключом к оптимизации времени цикла и уменьшению дефектов в процессах литья под давлением. ↩

-

Руководство по выбору правильного процесса литья может повысить качество продукции и эффективность производства. ↩

-

Эта ссылка дает представление об оптимизации каналов охлаждения, что имеет решающее значение для предотвращения борьбы в деталях тонкой стенки. ↩

-

Узнайте о методах динамического анализа потока, чтобы эффективно решать проблемы потока материала. ↩

-

Откройте для себя значение тщательного тестирования материала, чтобы предотвратить растрескивание в формованных деталях. ↩