Литье под давлением меняет нашу повседневную жизнь способами, которые мы часто упускаем из виду — давайте рассмотрим, как оно влияет на толщину пластика!

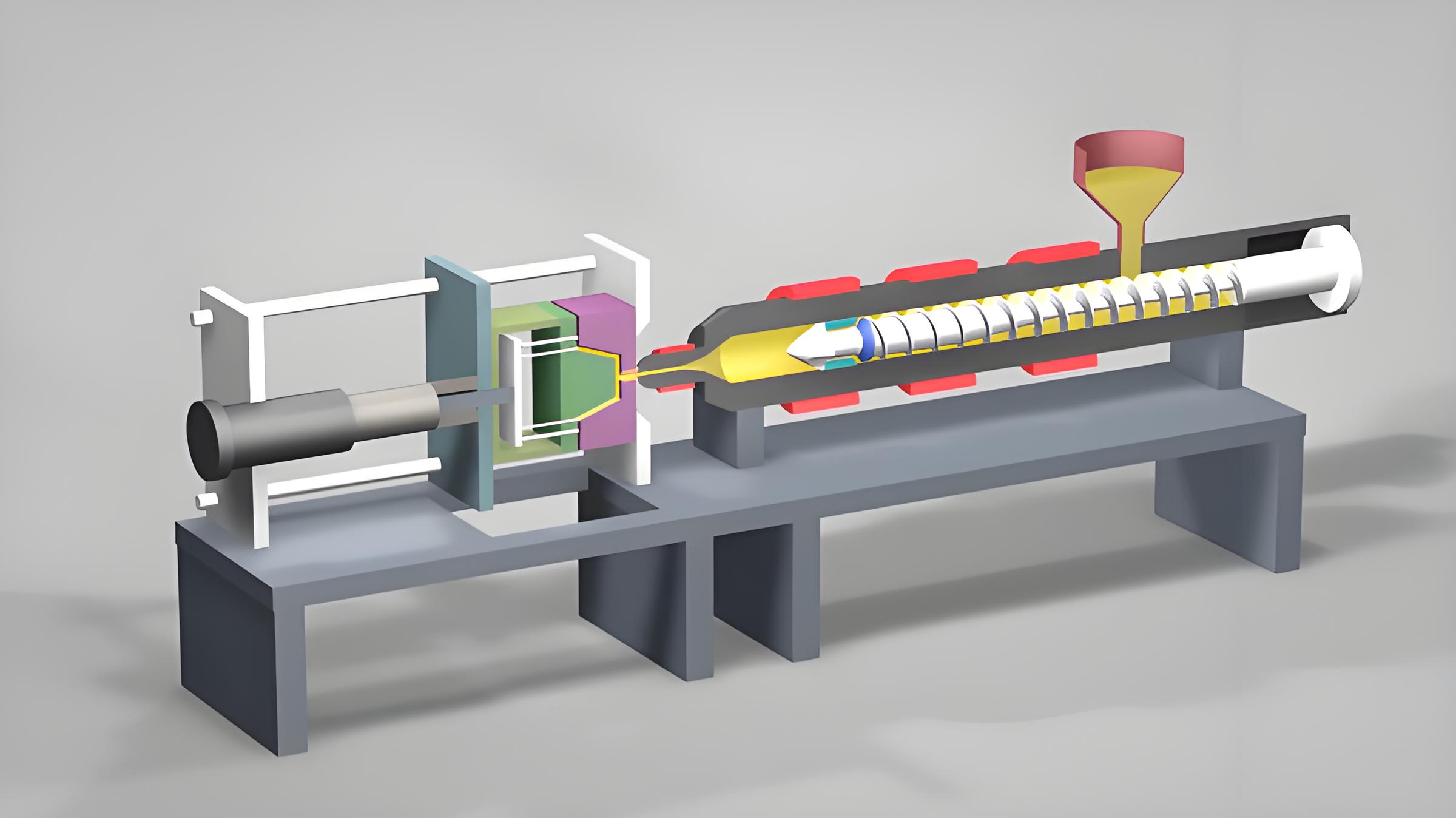

Процесс литья под давлением существенно влияет на толщину пластиковой детали за счет таких переменных, как давление впрыска, время, давление выдержки, температура пресс-формы, температура расплава и конструкция литникового канала. Эти факторы влияют на объем заполнения, усадку и однородность, что имеет решающее значение для достижения проектных характеристик.

Но за этим скрывается гораздо больше! Присоединяйтесь ко мне, чтобы глубже изучить каждый фактор, который может помочь оптимизировать ваши проекты и процессы.

Недостаточное давление впрыска приводит к уменьшению толщины пластиковых деталей.Истинный

Низкое давление приводит к неполному заполнению полости, что уменьшает толщину детали.

Какова роль давления впрыска в определении толщины детали?

Давление впрыска является важнейшим параметром, влияющим на толщину и качество пластиковых деталей, получаемых методом литья под давлением.

Давление впрыска напрямую влияет на толщину пластиковых деталей, контролируя поток расплавленного материала в пресс-форму. Недостаточное давление приводит к получению более тонких деталей, особенно в сложных областях, в то время как чрезмерное давление может вызывать дефекты, такие как локальное утонение или облой, что влияет на точность размеров детали.

Понимание давления впрыска

Давление впрыска — это сила, приложенная к расплавленному пластику при его впрыскивании в полость пресс-формы. Это давление определяет, насколько хорошо заполняется полость и, следовательно, конечную толщину отформованной детали.

Недостаточное давление впрыска

При слишком низком давлении впрыска расплавленный пластик с трудом заполняет всю полость пресс-формы. Эта проблема особенно заметна в областях, удаленных от литникового канала, или в пресс-формах со сложной конструкцией. Например, при изготовлении крупных деталей с низким давлением впрыска может получиться недостаточная толщина по краям или в центре из-за неполного заполнения. Это может привести к тому, что детали не будут соответствовать проектным требованиям, что повлияет на производительность и надежность.

Последствия чрезмерного давления впрыска

И наоборот, чрезмерное давление впрыска может привести к слишком быстрому перемещению расплавленного пластика по полости. Это быстрое движение может вызвать такие проблемы, как разрушение более слабых участков детали, что приводит к локальному истончению или дефектам, таким как заусенцы по краям. Подобные проблемы могут снизить общую точность размеров пластиковой детали.

Балансировка давления впрыска для достижения оптимальной толщины слоя

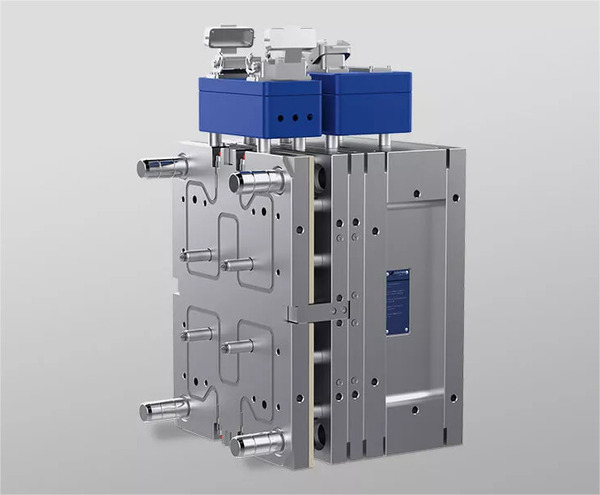

Достижение правильного баланса давления впрыска имеет решающее значение. Это требует тщательного учета таких факторов, как конструкция пресс- формы¹ , тип материала и сложность детали. Инженеры должны проводить тщательные моделирования и испытания, чтобы определить оптимальные настройки давления, обеспечивающие равномерную толщину без внесения дефектов.

Давление впрыска играет ключевую роль в обеспечении соответствия деталей заданным техническим характеристикам, влияя на то, насколько тщательно и равномерно заполняется пресс-форма. Понимая и правильно регулируя этот параметр, производители могут выпускать высококачественные детали с постоянной толщиной и минимальным количеством дефектов.

Высокое давление впрыска приводит к дефектам, вызванным образованием наплыва расплавленного металла.Истинный

Чрезмерное давление может привести к образованию облоя, что повлияет на точность детали.

Низкое давление впрыска обеспечивает равномерную толщину.ЛОЖЬ

Недостаточное давление приводит к неполному заполнению и неравномерной толщине.

Как давление выдержки и время воздействия влияют на толщину?

Понимание роли давления и времени выдержки имеет решающее значение для достижения желаемой толщины детали при литье под давлением.

Давление и время выдержки имеют решающее значение для определения толщины пластиковой детали. Адекватное давление выдержки уплотняет расплав, уменьшая усадку и обеспечивая точность размеров. Аналогично, время выдержки позволяет полностью затвердеть, предотвращая усадку и дефекты, такие как углубления. Оба фактора требуют тщательной калибровки для достижения баланса между качеством и эффективностью.

Роль удерживающего давления

Давление выдержки прикладывается после того, как начальная фаза впрыска заполнит полость пресс-формы. Это давление обеспечивает уплотнение расплавленного пластика внутри пресс-формы, компенсируя любую усадку материала, которая происходит по мере охлаждения и затвердевания детали.

-

Недостаточное давление удержания : При слишком низком давлении удержания пластик может чрезмерно сжиматься во время охлаждения, что приводит к истончению деталей и несоответствию проектным характеристикам. Это особенно проблематично в областях, расположенных дальше от литникового канала, где потери давления более значительны. Например, для крупных автомобильных компонентов требуется постоянное давление, чтобы избежать изменения толщины по всей детали.

-

Чрезмерное давление прижима : С другой стороны, слишком большое давление может привести к таким проблемам, как облой — тонкий слой избыточного материала вдоль линии разъема формы — из-за чрезмерного усилия, прилагаемого к форме. Это также может вызвать напряжение внутри пластика, что приведет к деформации или растрескиванию после производства.

Важность времени удержания

Время выдержки определяет, как долго сохраняется давление после заполнения формы. Оно обеспечивает сохранение формы и толщины детали до тех пор, пока она не остынет достаточно, чтобы ее можно было извлечь из формы.

-

Недостаточное время выдержки : Если время выдержки недостаточное, пластик может начать сжиматься до полного затвердевания, что приводит к дефектам, таким как усадочные раковины или пустоты, которые ухудшают как внешний вид, так и структурную целостность.

-

Увеличенное время выдержки : Хотя более длительное время выдержки может повысить стабильность размеров и минимизировать колебания толщины, оно также может снизить эффективность производства за счет увеличения времени цикла. Кроме того, длительная выдержка может вызвать остаточные напряжения, которые могут привести к деформациям после формования.

Баланс качества и эффективности

Для достижения оптимальных результатов производители должны сбалансировать давление и время выдержки с другими параметрами, такими как температура пресс-формы и расплава. Например, при более высоких температурах может потребоваться корректировка настроек давления и времени для поддержания качества без ущерба для эффективности.

Пример таблицы: Влияние параметров фиксации на качество детали

| Параметр | Низкий уровень воздействия | Высокий уровень воздействия настроек |

|---|---|---|

| Выдерживание давления | Усадка, тонкие детали | Вспышка, внутреннее напряжение |

| Время выдержки | Усадочные раковины, пустоты | Увеличение времени цикла, остаточное напряжение |

В заключение, точная настройка этих параметров с учетом специфических свойств материала и конструкции детали имеет важное значение для производства высококачественных пластиковых компонентов методом литья под давлением. Понимание этих нюансов позволяет производителям лучше прогнозировать результаты и соответствующим образом корректировать процессы.

Удержание давления уменьшает усадку детали.Истинный

Достаточное давление при выдержке уплотняет расплав, уменьшая усадку.

Длительное время выдержки снижает эффективность производства.Истинный

Увеличение времени выдержки повышает продолжительность цикла, снижая эффективность.

Почему температура пресс-формы имеет решающее значение для контроля толщины?

Температура пресс-формы является важнейшим фактором в литье под давлением, напрямую влияющим на толщину и качество пластиковых деталей.

Температура пресс-формы влияет на толщину пластиковой детали, воздействуя на скорость охлаждения расплава, текучесть и усадку. Оптимальная температура пресс-формы обеспечивает постоянную толщину, предотвращая такие дефекты, как неравномерное заполнение или чрезмерная усадка, которые могут ухудшить проектные характеристики и эксплуатационные свойства детали.

Роль температуры пресс-формы в охлаждении и текучести

Температура формы 3 играет ключевую роль в определении скорости охлаждения расплавленного пластика после его впрыскивания в полость. Если температура формы слишком низкая, расплав быстро охлаждается, что увеличивает вязкость и снижает текучесть. Это затрудняет полное заполнение полости расплавом, что приводит к истончению деталей, особенно в сложных или удаленных участках формы.

И наоборот, если температура пресс-формы слишком высока, это замедляет процесс охлаждения. Хотя это может показаться полезным для заполнения формы, это может привести к чрезмерной усадке детали при охлаждении вне формы. Такая усадка часто приводит к тому, что толщина деталей превышает расчетную, что влияет как на внешний вид, так и на функциональность.

Балансировка температуры пресс-формы для достижения оптимальных результатов

Правильный баланс температуры пресс-формы имеет решающее значение для обеспечения равномерной толщины пластиковой детали. В идеале температура пресс-формы должна быть достаточно высокой, чтобы обеспечить полное заполнение полости, но достаточно низкой, чтобы предотвратить чрезмерную усадку и увеличение времени цикла. Такой баланс гарантирует, что деталь будет точно соответствовать проектным характеристикам без лишнего расхода материала или увеличения производственных затрат.

| Температура пресс-формы | Влияние на толщину детали | Потенциальные проблемы |

|---|---|---|

| Слишком низко | Более тонкие срезы; плохое заполнение | Нехватка материалов, неравномерность распределения |

| Оптимальный | Постоянная толщина | Стабильные размеры |

| Слишком высоко | Чрезмерная толщина/усадка | Длительные циклы, высокие затраты |

Влияние на производственный цикл и затраты

Поддержание оптимальной температуры пресс-формы влияет не только на качество деталей, но и на эффективность производства. Слишком высокая температура пресс-формы увеличит время цикла из-за длительных периодов охлаждения, что повысит энергопотребление и производственные затраты. С другой стороны, слишком низкая температура может потребовать дополнительных этапов обработки для исправления дефектов, что еще больше снизит экономическую эффективность.

Понимание этих нюансов помогает производителям оптимизировать процессы литья под давлением 4 для достижения желаемых результатов с минимальными отходами и затратами.

Оптимальная температура пресс-формы предотвращает чрезмерную усадку.Истинный

Правильная температура пресс-формы обеспечивает плотное прилегание деталей к форме без дополнительной усадки.

Высокая температура пресс-формы снижает производственные затраты.ЛОЖЬ

Повышение температуры увеличивает время цикла, что приводит к росту энергопотребления и затрат.

Как конструкция литникового канала влияет на равномерность толщины?

Конструкция литникового канала имеет решающее значение для обеспечения равномерной толщины пластиковых деталей, изготовленных методом литья под давлением. Хорошо спроектированный литниковый канал может оптимизировать поток и заполнение.

Конструкция литникового канала влияет на равномерность толщины, определяя скорость потока и распределение расплавленного пластика внутри полости пресс-формы. Правильный размер и расположение литникового канала обеспечивают равномерный поток, предотвращая колебания толщины конечного изделия.

Влияние размера затвора на поток

В процессе литья под давлением размер литникового канала играет решающую роль в контроле потока расплава пластика в полость пресс-формы. Малый размер литникового канала ограничивает поток, замедляя поступление расплава и потенциально приводя к утонению пластиковой детали, особенно в областях, удаленных от литникового канала, или в сложных геометрических формах. С другой стороны, больший размер литникового канала обеспечивает более интенсивный поток, улучшая заполнение и потенциально повышая равномерность толщины.

| Размер ворот | Влияние |

|---|---|

| Маленький | Ограниченный поток; более тонкие участки |

| Большой | Надежный поток; улучшенная однородность |

Оптимальное расположение затворов для обеспечения равномерности

Положение литникового канала имеет не меньшее значение. Неправильное размещение, например, слишком близкое расположение к краю или углу, может привести к неравномерному потоку расплава внутри полости пресс-формы. Эта неравномерность часто приводит к различиям в толщине детали. В идеале литниковые каналы следует размещать таким образом, чтобы обеспечить симметричное заполнение, гарантируя постоянное давление и температуру по всей детали.

Например, расположенные по центру литники помогают обеспечить равномерный радиальный поток, уменьшая колебания толщины стенок. Для сложных деталей можно использовать несколько литников или системы горячеканальных каналов для поддержания сбалансированного заполнения.

Учет множества факторов

Хотя конструкция литникового канала имеет решающее значение, ее необходимо учитывать наряду с другими факторами, такими как давление впрыска и температура пресс-формы. Высокая температура расплава⁶ , например, может компенсировать меньшие размеры литникового канала за счет повышения текучести, но при неправильном управлении она также может привести к деградации материала. И наоборот, более низкие температуры могут потребовать использования более крупных литниковых каналов для достижения аналогичных результатов без ущерба для качества детали.

Пример из практики: Литье под давлением крупных деталей

Рассмотрим ситуацию, когда крупная пластиковая деталь изготавливается с использованием литникового канала малого размера. Ограниченный поток может привести к недостаточному заполнению, что, в свою очередь, приведет к истончению деталей на краях. Изменив размер литникового канала или переместив его в более центральное положение, производители могут добиться лучшей равномерности толщины по всей детали.

В заключение следует отметить, что тщательное рассмотрение размеров и расположения литниковых каналов имеет решающее значение для достижения равномерной толщины деталей, изготовленных методом литья под давлением. Оптимизация этих факторов обеспечивает лучший контроль над динамикой потока и повышает качество готового изделия.

Большой размер затвора улучшает равномерность толщины.Истинный

Больший диаметр затвора обеспечивает интенсивный поток, улучшая заполнение и равномерность распределения.

Неправильное расположение затвора приводит к равномерному распределению потока.ЛОЖЬ

Неправильное размещение приводит к неравномерному потоку, что вызывает разницу в толщине.

Заключение

Овладение этими аспектами литья под давлением может значительно повысить качество ваших пластиковых деталей. Воспользуйтесь этими знаниями, чтобы поднять ваши разработки на новый уровень!

-

Сложности конструкции пресс-формы влияют на качество заполнения, воздействуя на толщину готовой детали: качество и конструкция пресс-формы позволяют производителям литьевых форм обеспечивать высокую точность, выявлять дефекты, поддерживать прецизионность, выбирать правильное сырье и т. д ↩

-

Изучите, как давление выдержки влияет на однородность пластиковых деталей: Давление выдержки означает, что шнек не сразу отводится после впрыскивания, а продолжает оказывать давление на расплавленный материал… ↩

-

Узнайте об оптимальной настройке температуры для точного формования деталей: Оптимальная настройка при 50℃ обеспечивает сбалансированное течение и затвердевание. … Полифениленсульфид (PPS) выдерживает высокие температуры, что делает его пригодным для сложных применений. Полиоксиметилен (POM) … ↩

-

Изучите методы снижения затрат при сохранении качества: 9 советов по снижению затрат на литье под давлением… Использование стержневой полости, как показано на рисунке, может быть экономически эффективным методом формования высоких стенок и ребристых поверхностей. ↩

-

Изучите, как размер литникового канала напрямую влияет на текучесть пластика и однородность детали: это связано с тем, что размер литникового канала определяет касательное напряжение, которое будет испытывать расплавленный пластик при заполнении детали. ↩

-

Узнайте о балансе температуры расплава и конструкции литниковой системы для достижения оптимальных результатов: высокое соотношение температуры расплава и низкой температуры пресс-формы часто приводит к ухудшению свойств детали и ее нестабильности. ↩