Вы когда-нибудь удивлялись тому, что некоторые пластиковые детали могут быть невероятно тонкими и при этом невероятно прочными?

Общие технические трудности при литье под давлением сверхтонких материалов включают контроль сыпучести, точную конструкцию пресс-формы и строгий контроль качества продукции. Эти проблемы возникают из-за необходимости использования материалов с высокой текучестью, тщательного проектирования полостей и предотвращения таких дефектов, как коробление и усадка.

Хотя понимание этих проблем имеет решающее значение, не менее важно найти решения для их преодоления. В следующих разделах каждая трудность будет рассмотрена подробно, а также дано представление о том, как производители могут оптимизировать свои процессы для достижения лучших результатов.

Материалы с высокой текучестью могут снизить прочность изделия.Истинный

Высокая текучесть способствует заполнению полостей, но часто ухудшает механическую прочность.

- 1. Как выбор материала влияет на ультратонкое литье под давлением?

- 2. Какую роль дизайн пресс-формы играет в успешном ультратонком литье под давлением?

- 3. Как можно предотвратить деформацию ультратонких изделий?

- 4. Каковы эффективные стратегии контроля усадки и повышения прочности продукции?

- 5. Заключение

Как выбор материала влияет на ультратонкое литье под давлением?

Выбор материала имеет решающее значение в ультратонком литье под давлением, влияя на текучесть, прочность и параметры процесса.

Выбор правильного материала для ультратонкого литья под давлением имеет решающее значение из-за его значительного влияния на сыпучесть, прочность и совместимость с параметрами процесса. Предпочтительны материалы с высокой текучестью, но они часто требуют компромисса с другими свойствами, такими как термостойкость. Точная корректировка методов обработки необходима для учета конкретных характеристик материала.

Важность текучести материала

Одной из основных задач ультратонкого литья под давлением 1 является управление сыпучестью пластиковых материалов. Высокая текучесть необходима для эффективного заполнения ультратонких полостей. Однако материалы с необходимыми свойствами текучести могут иметь недостатки, такие как пониженная механическая прочность или пониженная термостойкость. Например, выбор поликарбоната с превосходной текучестью может означать снижение его способности выдерживать высокие температуры. Это требует тонкого баланса и выбора, исходя из предполагаемого применения отлитой детали.

Балансировка свойств материала

При выборе материала 2 для ультратонкого литья под давлением решающее значение имеет достижение правильного баланса между текучестью и другими свойствами материала, такими как прочность и термическая стабильность. Например, материал, который легко течет при более низких температурах, может не обеспечить структурную целостность, необходимую для определенных применений. Инженеры должны учитывать, как эти материалы будут взаимодействовать с параметрами процесса, и соответствующим образом корректировать их. Это может включать изменение скорости впрыска или настроек давления для оптимизации производительности и минимизации дефектов.

Влияние на параметры процесса

Выбранный материал существенно влияет на параметры процесса литья под давлением 3 . Каждый материал имеет уникальные требования к температуре расплава, давлению впрыска и скорости охлаждения. Материалы, которые разлагаются или обесцвечиваются при более высоких температурах, могут потребовать применения точных систем контроля температуры для поддержания оптимального потока без разложения. Аналогичным образом, материалы, требующие более высокого давления для адекватного заполнения полостей, могут привести к повышенному износу форм, что влияет на долговечность и затраты на техническое обслуживание.

Практический пример: компромиссы при выборе материала

Практический пример этих компромиссов можно увидеть в использовании акрилонитрил-бутадиен-стирола ( АБС ) по сравнению с полипропиленом ( ПП ) в ультратонких изделиях. АБС-пластик обеспечивает превосходную прочность и качество поверхности, но требует осторожного обращения во избежание перегрева в процессе формования. Напротив, ПП обеспечивает лучшую текучесть при более низком давлении, но может не обеспечивать такой же уровень структурной поддержки или качество поверхности. Понимание этих особенностей материала помогает производителям адаптировать свой подход к конкретным критериям дизайна и производительности, избегая при этом потенциальных ошибок, таких как деформация или усадка.

Высокотекучие материалы уменьшают дефекты литья под давлением.ЛОЖЬ

Высокая текучесть способствует текучести, но может привести к таким дефектам, как коробление.

ABS обеспечивает превосходное качество поверхности при ультратонком формовании.Истинный

ABS обеспечивает превосходное качество поверхности, что крайне важно для тонких изделий.

Какую роль дизайн пресс-формы играет в успешном ультратонком литье под давлением?

Конструкция пресс-формы является краеугольным камнем успешного ультратонкого литья под давлением, влияя на качество продукции и эффективность производства.

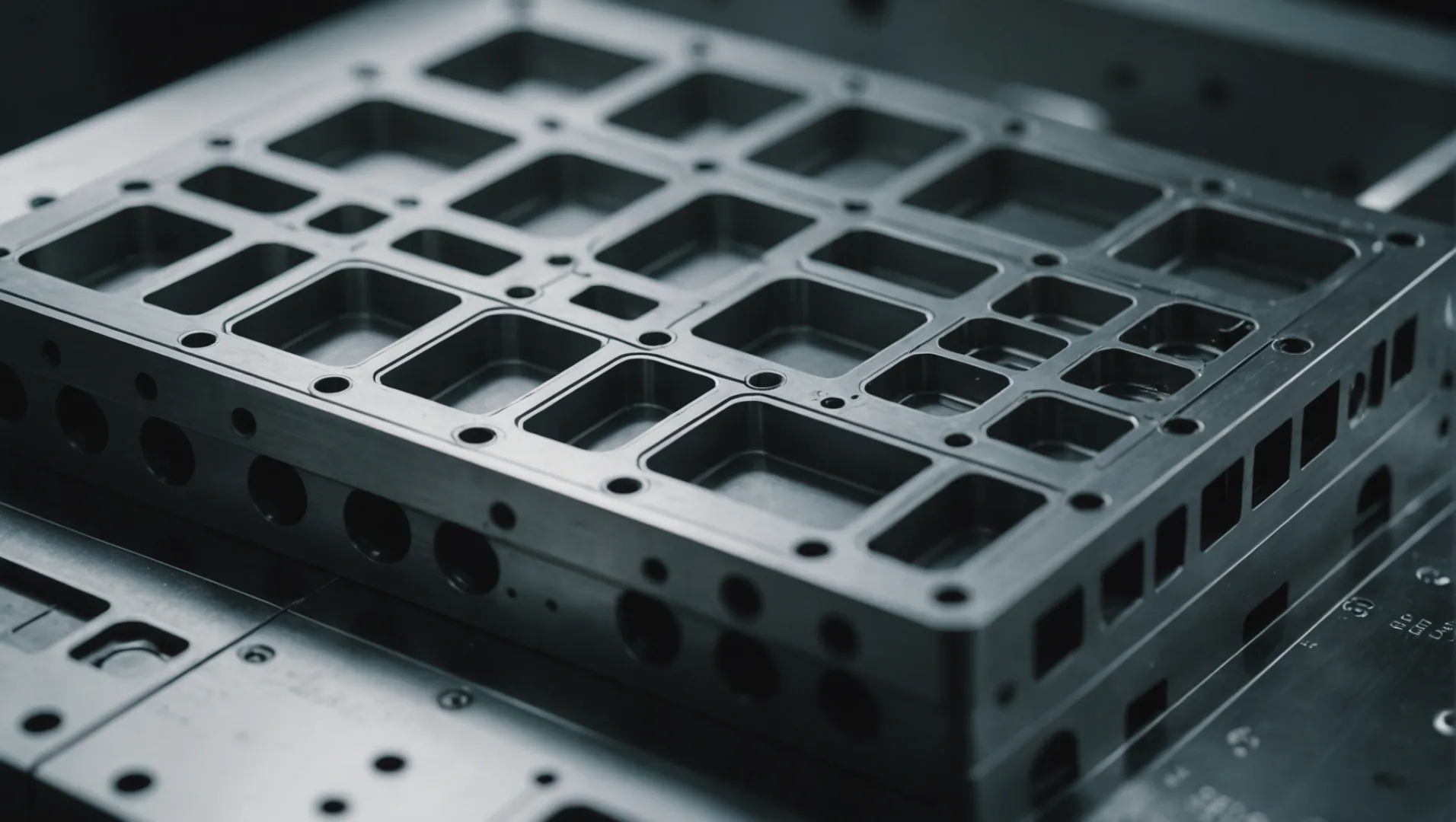

При ультратонком литье под давлением конструкция пресс-формы имеет решающее значение. Это обеспечивает точные размеры полости, эффективный контроль температуры и высокую точность изготовления, что напрямую влияет на качество конечного продукта.

Важность проектирования полости

Конструкция полости имеет решающее значение для успеха ультратонкого литья под давлением. Структура и размеры полости 4 должны быть тщательно спланированы, чтобы выдерживать высокое давление при сохранении ультратонких сечений стенок. Хорошо спроектированная полость сводит к минимуму возможные деформации или дефекты конечного продукта.

- Форма и размер : Форма и размер полости могут влиять на течение расплава пластика. Сложные формы могут потребовать стратегических литниковых систем для обеспечения равномерного потока и предотвращения дефектов.

- Толщина стенок : Ультратонкие стенки должны быть точно определены, чтобы избежать структурных недостатков. Оптимальная толщина гарантирует сохранение целостности продукта без чрезмерного использования материала.

Точность в производстве пресс-форм

Высокая точность изготовления пресс-форм не подлежит обсуждению при производстве ультратонких изделий, отлитых под давлением. Точность компонентов сердцевины и полости должна быть на микронном уровне, чтобы обеспечить точность размеров и высокое качество отделки.

| Компонент | Требуемая точность |

|---|---|

| Основной | Микронный уровень |

| Полость | Микронный уровень |

Любое отклонение может привести к несоответствию, влияющему как на внешний вид, так и на функциональность продукта. Поэтому крайне важно использовать передовые технологии обработки и строгий контроль качества.

Контроль температуры пресс-формы

Эффективный контроль температуры внутри форм существенно влияет как на производственный процесс, так и на качество конечного продукта. При сверхтонком литье под давлением быстрая передача тепла из-за тонких стенок требует точного управления температурой. Это достигается за счет передовых систем нагрева и охлаждения, гарантирующих поддержание оптимальной температуры формы на протяжении всего процесса.

- Системы нагрева : используются для быстрого доведения форм до необходимой температуры.

- Системы охлаждения : Быстрое охлаждение помогает поддерживать эффективность производства, предотвращая при этом коробление и усадку.

Роль конструкции пресс-формы в ультратонком литье под давлением многогранна, она влияет на поток материала, целостность продукта и эффективность производства. Каждый аспект должен быть тщательно продуман и реализован для производства высококачественных, бездефектных ультратонких изделий.

Конструкция пресс-формы влияет на качество продукции при сверхтонком формовании.Истинный

Хорошо спроектированная форма обеспечивает точные размеры и эффективный контроль температуры.

Ультратонкие стенки требуют меньшей точности при изготовлении пресс-форм.ЛОЖЬ

Высокая точность имеет решающее значение для поддержания точности размеров и целостности продукта.

Как можно предотвратить деформацию ультратонких изделий?

Деформация коробления является серьезной проблемой при производстве ультратонких изделий, отлитых под давлением. Чтобы обеспечить качество продукции, производители должны эффективно решать эту проблему.

Предотвращение коробления ультратонких изделий требует точного контроля параметров впрыска, оптимальной конструкции пресс-формы и стратегического выбора материала. Регулировка температуры, давления и скорости во время процесса формования, а также хорошо спроектированная полость помогают снизить риск деформации.

Важность выбора материала

Выбор пластиковых материалов играет решающую роль в минимизации деформации коробления. Для сверхтонких изделий предпочтительны пластики с высокой текучестью, чтобы обеспечить плавное заполнение полости. Однако эти материалы могут ухудшить прочность или термостойкость, что приведет к потенциальным осложнениям 5 . Баланс этих свойств требует тщательной оценки и испытаний, чтобы определить наиболее подходящий материал для конкретных требований к продукту.

Оптимизация конструкции пресс-формы

Конструкция пресс-формы имеет решающее значение для предотвращения деформации деформации. Конструкция должна учитывать тонкие стенки изделия, сохраняя при этом структурную целостность. Ключевые аспекты включают в себя:

- Структура полости : Форма и размер полости должны быть тщательно спланированы, чтобы избежать концентрации напряжений.

- Контроль температуры : внедрение эффективной системы нагрева и охлаждения внутри формы помогает поддерживать равномерное распределение температуры, уменьшая температурные градиенты, вызывающие деформацию.

- Точное машиностроение : сердцевина и полость формы требуют микронной точности для обеспечения точных размеров изделия.

Корректировка процесса литья под давлением

Правильный контроль давления и скорости впрыска необходим для предотвращения деформации. Чрезмерное давление может привести к внутренним напряжениям, которые деформируют продукт после охлаждения. И наоборот, недостаточное давление может привести к неполному заполнению или отсутствию материала, что также приведет к деформации. Поэтому достижение баланса имеет решающее значение. Использование современных датчиков и систем управления может помочь поддерживать оптимальные условия на протяжении всего цикла впрыска.

Роль дизайна продукта

Наконец, при проектировании конструкции изделия следует учитывать потенциальные проблемы деформации. Равномерная толщина стен и стратегические области армирования могут смягчить тенденцию к деформации. Включение функций, которые равномерно распределяют нагрузку по продукту, также может быть полезным.

Учитывая эти факторы — выбор материала, конструкцию пресс-формы, параметры впрыска и дизайн продукта — производители могут значительно снизить риск деформации сверхтонких изделий.

Высокотекучий пластик предотвращает деформацию ультратонких изделий.Истинный

Высокая текучесть обеспечивает плавное заполнение полостей, уменьшая напряжение и коробление.

Чрезмерное давление впрыска снижает риск коробления.ЛОЖЬ

Чрезмерное давление увеличивает внутренние напряжения, приводящие к короблению.

Каковы эффективные стратегии контроля усадки и повышения прочности продукции?

Ультратонкое литье под давлением сталкивается с уникальными проблемами, связанными с усадкой и прочностью продукта, что требует инновационных решений для поддержания качества.

Контролировать усадку и повышать прочность изделий при сверхтонком литье под давлением, оптимизировать выбор материалов, регулировать параметры впрыска и совершенствовать процессы охлаждения. Реализация этих стратегий может уменьшить дефекты и улучшить механические свойства конечного продукта.

Понимание усадки при ультратонком литье под давлением

Усадка — распространенная проблема при литье под давлением, которая может поставить под угрозу точность размеров и внешний вид конечного продукта. При сверхтонком литье под давлением эта проблема усугубляется из-за тонких стенок, которые могут охлаждаться неравномерно, что приводит к короблению и усадке. Чтобы эффективно управлять усадкой, важно понимать роль свойств материала и условий обработки.

Выбор материала : Выбор правильного материала имеет решающее значение. Высокотекучие пластики необходимы для заполнения сверхтонких полостей, но они часто имеют компромиссы с точки зрения прочности и термостойкости. Чтобы сбалансировать эти свойства, производители могут рассмотреть возможность смешивания различных полимеров или добавления наполнителей для повышения прочности без ущерба для текучести. Например, включение стеклянных волокон может повысить прочность на разрыв, но требует тщательного рассмотрения результирующего влияния на текучесть.

Оптимизация параметров впрыска

Параметры, заданные в процессе литья под давлением, существенно влияют на усадку и прочность изделия. Вот некоторые ключевые соображения:

-

Давление и скорость впрыска : для быстрого заполнения тонких полостей необходимы высокое давление и скорость, но чрезмерное усилие может привести к повышенному износу формы и внутреннему напряжению. Точный контроль необходим для обеспечения адекватного наполнения и минимизации дефектов, вызванных стрессом.

-

Температура плавления : температура плавления должна быть точно настроена; слишком высокое значение может привести к ухудшению качества, а слишком низкое может ухудшить текучесть. Использование передовых технологий контроля температуры обеспечивает сохранение оптимальной температуры пластика для обеспечения стабильного качества.

Повышение прочности продукта

Повышение прочности ультратонких формованных изделий предполагает многогранный подход:

-

Армирующие материалы . Добавление армирующих веществ, таких как углеродное или стеклянное волокно, может значительно повысить прочность изделия. Однако эти материалы могут повлиять на текучесть и конечный внешний вид продукта, поэтому их включение требует тщательной калибровки.

-

Контроль скорости охлаждения . Управление скоростью охлаждения имеет решающее значение, поскольку оно влияет на кристалличность и, следовательно, на механические свойства конечного продукта. Быстрое охлаждение может вызвать термические напряжения и деформацию, тогда как медленное охлаждение может привести к образованию вмятин или нестабильной усадке.

| Стратегия | Влияние на усадку | Влияние на силу |

|---|---|---|

| Смешивание материалов | Уменьшает неравномерную усадку | Повышает однородность и прочность на растяжение. |

| Точный контроль давления | Минимизирует внутреннее напряжение | Предотвращает коробление и дефекты |

| Усиливающие агенты | Ограничивает изменчивость усадки | Увеличивает долговечность и жесткость |

Вывод: на пути к оптимизации производства

Хотя эти стратегии направлены на решение многих общих проблем, связанных с ультратонким литьем под давлением, текущие исследования и технологические достижения продолжают предлагать новые решения. Производители должны оставаться адаптируемыми, внедряя новые технологии и материалы для постоянного улучшения качества продукции, сводя к минимуму такие дефекты, как усадка.

Смешивание материалов уменьшает неравномерную усадку.Истинный

Смешивание материалов может сбалансировать свойства, уменьшая неравномерную усадку.

Высокое давление впрыска всегда повышает прочность продукта.ЛОЖЬ

Чрезмерное давление может привести к износу формы и дефектам, вызванным напряжением.

Заключение

Решая технические трудности при сверхтонком литье под давлением, производители могут значительно повысить качество и эффективность продукции.

-

Откройте для себя важные свойства текучести для заполнения ультратонких полостей: стенка толщиной 0,5 мм имеет затвердевший слой толщиной 0,2 мм, оставляя путь для потока толщиной 0,1 мм. Когда заполнение не завершено и канал потока… ↩

-

Узнайте, как достичь идеального баланса свойств материала.: Общепринятое основное правило балансировки потока расплава в многополых литьевых формах заключается в достижении одинакового расстояния потока от точки впрыска… ↩

-

Поймите, как материалы влияют на критические параметры процесса. Выбор материалов при литье под давлением существенно влияет на настройку параметров процесса. Каждый материал обладает уникальными свойствами… ↩

-

Поймите, как конструкция полости влияет на текучесть и структурную целостность. Поскольку полость формы невероятно узкая при литье тонкостенного пластика под давлением, избегать острых углов и краев еще более важно для… ↩

-

Откройте для себя лучшие пластмассы, которые сочетают в себе текучесть и прочность для ваших проектов. Попробуйте ABS. ABS работает во многих, многих приложениях. Он недорогой, прочный, относительно прочный, имеет приличный внешний вид и прощает ошибки, даже если вы этого не делаете… ↩