В стремительном мире производства, где каждая секунда на счету, поиск способов оптимизации эффективности и качества продукции имеет первостепенное значение. Именно здесь на помощь приходят системы горячеканального охлаждения в литье под давлением — технология, которая действительно преобразила производственные процессы.

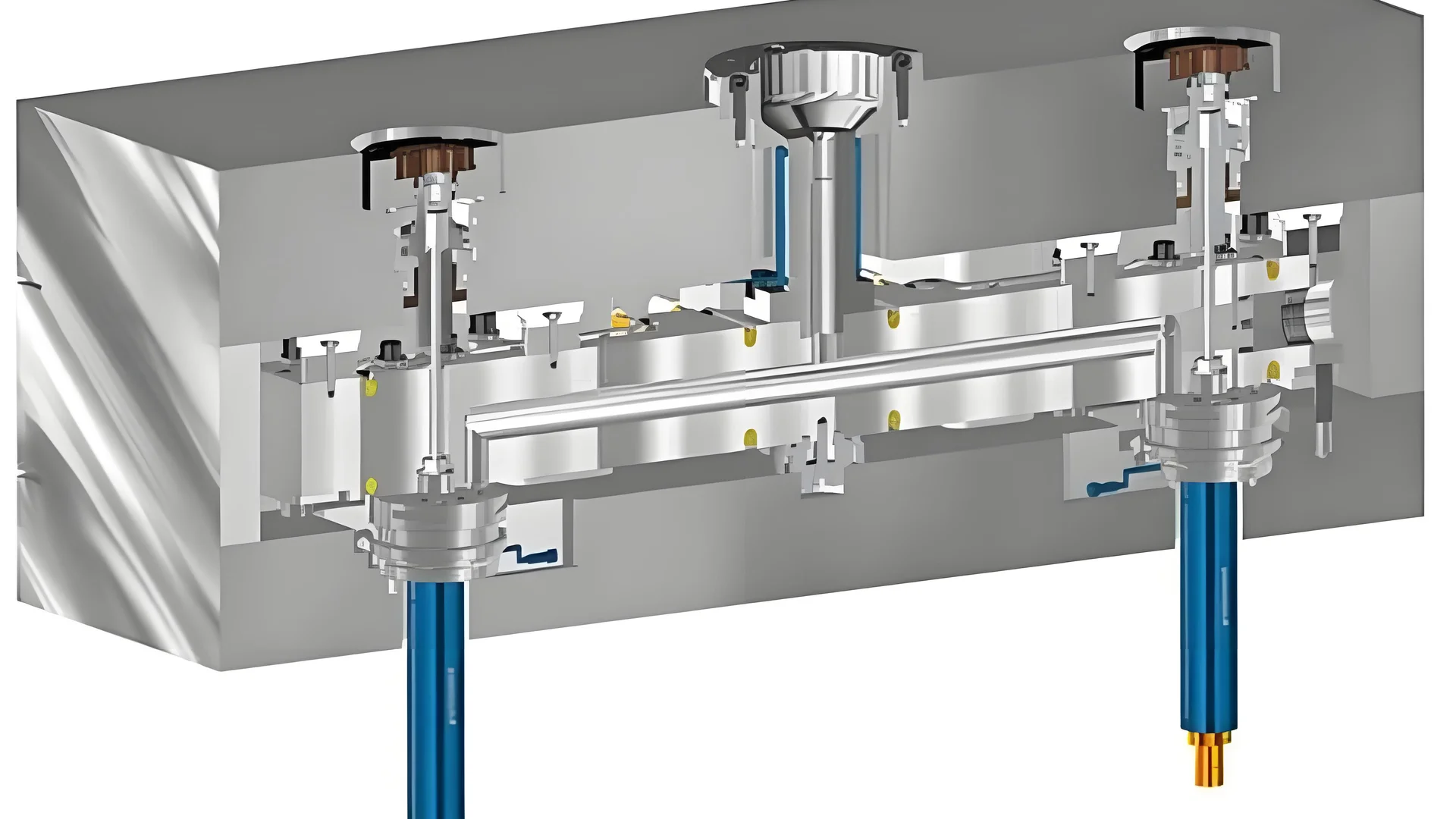

Системы горячего литья в литье под давлением используются для поддержания расплавленного состояния пластикового материала, что значительно повышает эффективность производства и качество продукции. Они особенно полезны для многогнездных пресс-форм, крупных деталей и сложных форм.

Но за этим скрывается гораздо больше! Давайте углубимся в конкретные области применения и преимущества, которые делают системы горячего литья незаменимыми в таких отраслях, как автомобилестроение и производство потребительских товаров.

Системы горячего литья позволяют сократить количество пластиковых отходов при формовании.Истинный

Системы горячего литья исключают отходы холодного литья, значительно сводя к минимуму потери.

- 1. Чем отличаются системы горячего литья от систем холодного литья?

- 2. Каковы экологические преимущества использования систем горячего литья?

- 3. Как системы горячего литья могут повысить эффективность автоматизации производства?

- 4. Какие проблемы могут возникнуть при внедрении системы горячего литья?

- 5. Заключение

Чем отличаются системы горячего литья от систем холодного литья?

Выбор между системами горячего и холодного литья может существенно повлиять на эффективность и качество литья под давлением.

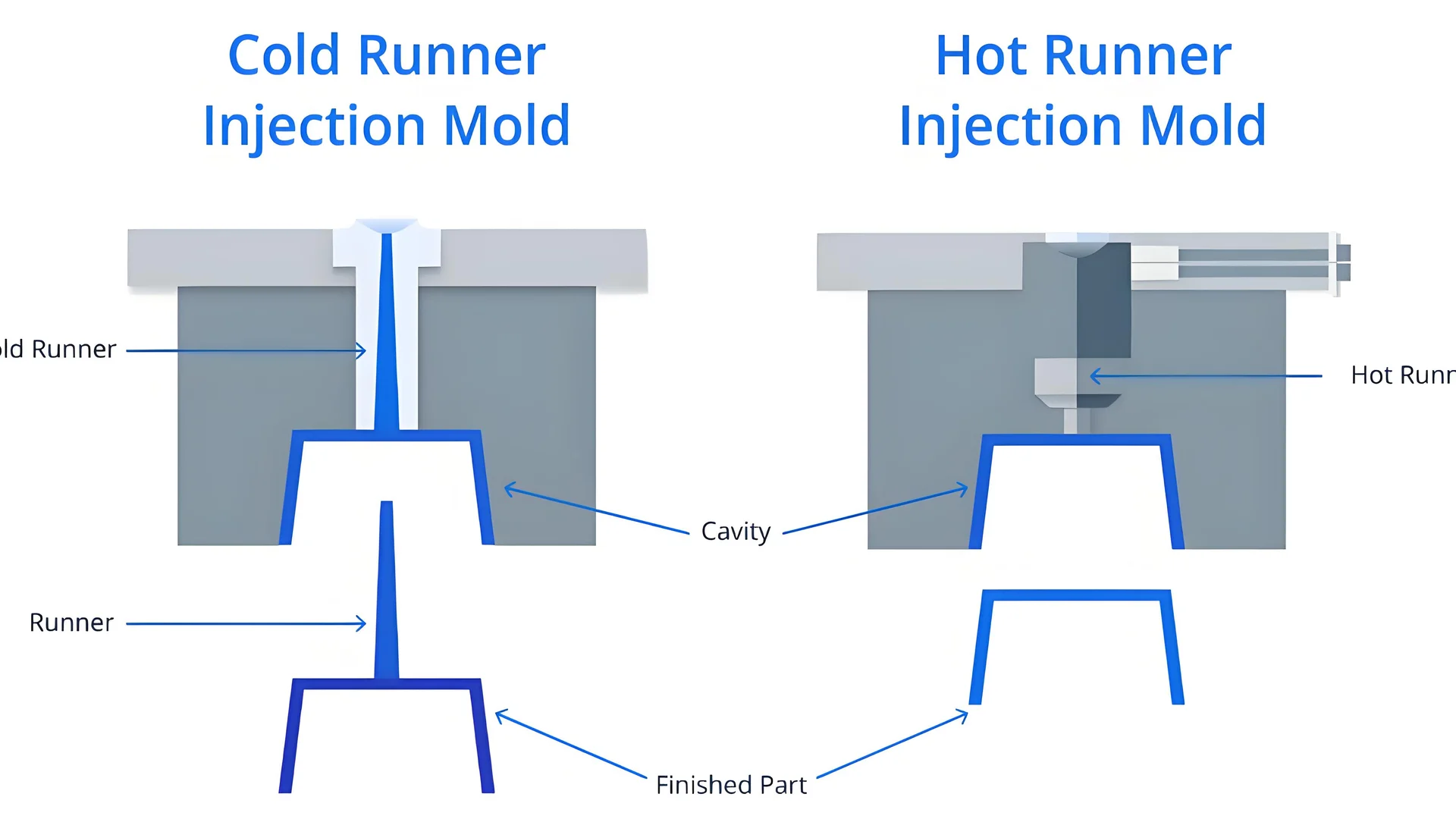

Системы горячего литья поддерживают пластиковый материал в расплавленном состоянии, сокращая количество отходов и повышая эффективность, в то время как системы холодного литья охлаждают и перерабатывают материал, что приводит к увеличению количества отходов, но снижению первоначальных затрат.

Понимание основ работы беговых колес

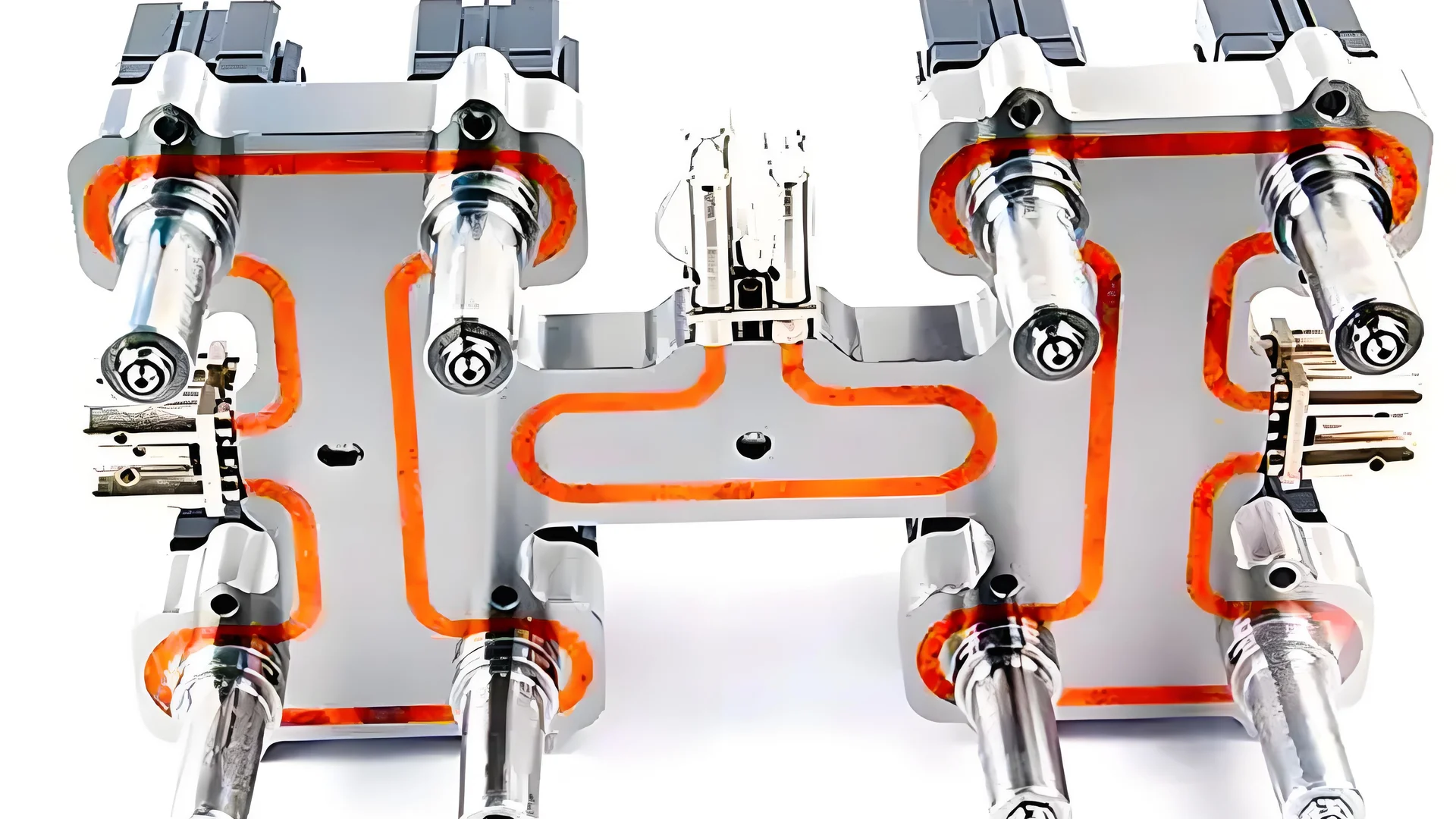

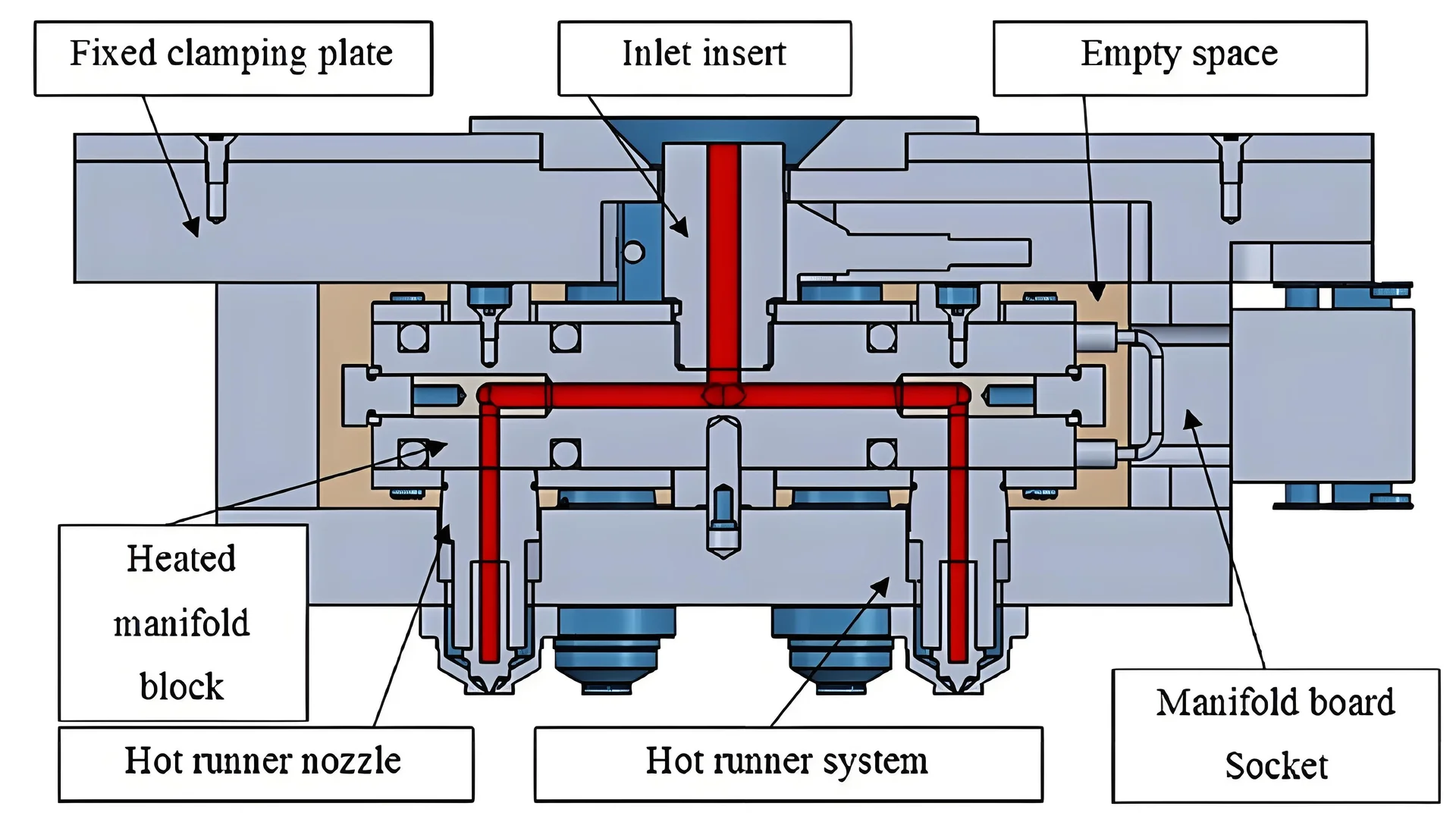

Литье под давлением основано на использовании эффективных литниковых систем для распределения расплавленного пластика по полостям пресс-формы. Эти системы можно условно разделить на системы горячего и холодного литья.

-

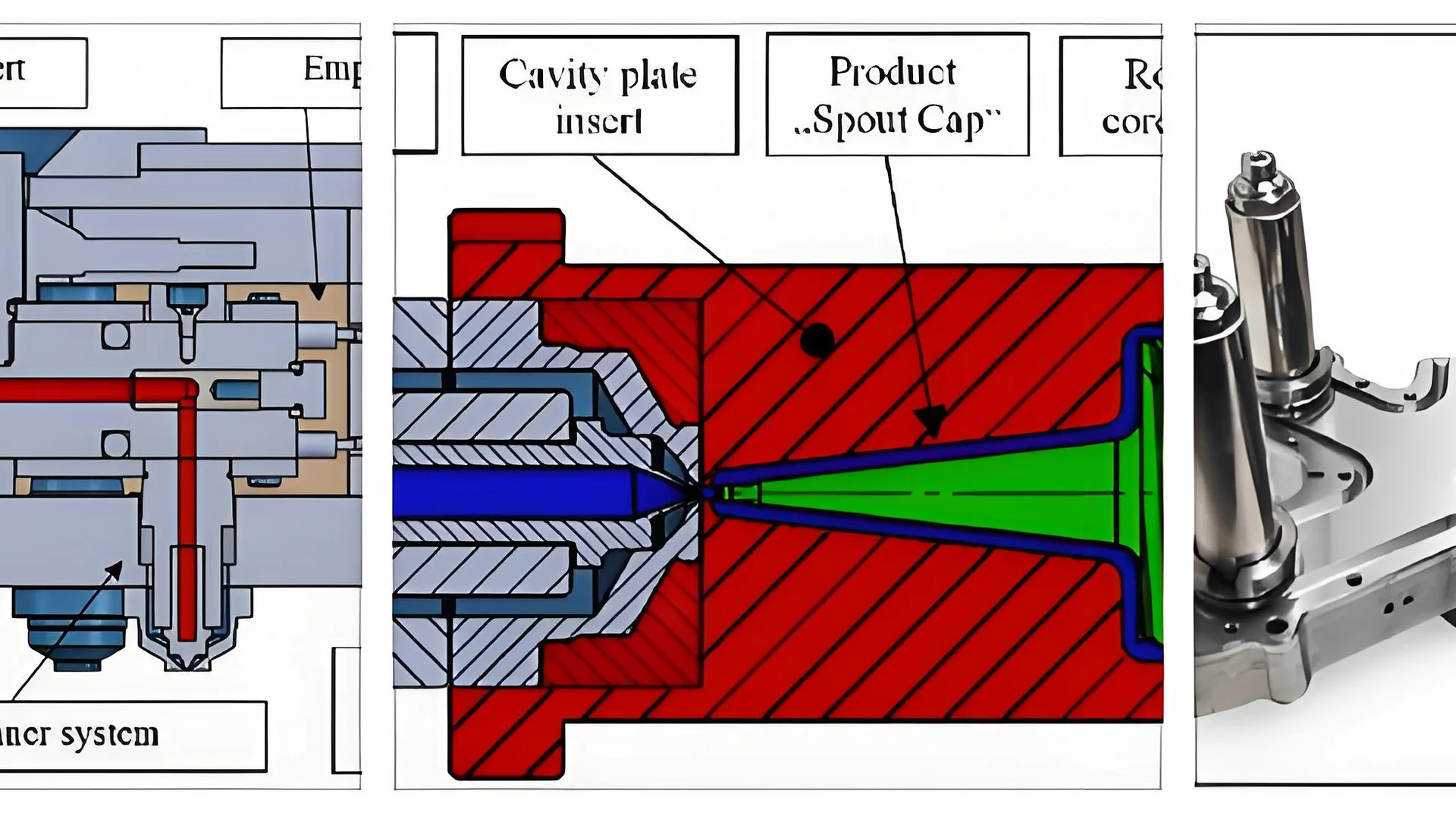

Системы горячего литья : Разработанные для поддержания расплавленного состояния пластикового материала на протяжении всего процесса, системы горячего литья устраняют необходимость охлаждения и затвердевания литников. Это не только повышает эффективность за счет сокращения времени цикла, но и минимизирует отходы материала.

-

Системы холодного литья : Традиционные системы холодного литья позволяют пластику охлаждаться и затвердевать внутри литниковых каналов. После формования эти затвердевшие литники выталкиваются вместе с готовым изделием и, по возможности, должны быть обрезаны и переработаны.

Вопросы эффективности и стоимости

| Аспект | Система горячего литья | Система холодного пуска |

|---|---|---|

| Материальные отходы | Минимальный | Более высокое значение из-за затвердевания |

| Время цикла | Уменьшенный | Дольше из-за необходимости охлаждения |

| Первоначальные инвестиции | Выше | Ниже |

| Стоимость обслуживания | от умеренного до высокого | Низкий |

Первоначальные затраты на внедрение системы горячего литья 1, как правило, выше из-за сложности ее конструкции и технологии. Однако это компенсируется сокращением отходов материалов и уменьшением времени цикла, что со временем может привести к снижению эксплуатационных расходов.

Качество конечного продукта

Качество изделий, изготовленных с использованием горячеканальных систем, часто превосходит качество изделий, изготовленных с их применением. Они позволяют точно контролировать температуру и текучесть пластика, что приводит к лучшей равномерности заполнения и уменьшению дефектов, таких как сварные швы и усадочные полосы. Холодноканальные системы, хотя и эффективны, могут приводить к несоответствиям из-за процессов охлаждения и затвердевания.

Пригодность для различных применений

-

Горячие канавки : идеально подходят для многогнездных пресс-форм, крупных деталей, таких как автомобильные компоненты, и сложных конструкций, где стабильность и качество имеют первостепенное значение. Они обеспечивают крупносерийное производство с минимальным количеством отходов.

-

Системы холодного литья : Часто используются для небольших производственных партий или в случаях, когда первоначальная стоимость имеет значение. Эти системы проще и легче в обслуживании, что делает их подходящими для менее сложных пресс-форм.

Выбор между этими системами зависит от конкретных потребностей производственной линии, с учетом таких факторов, как стоимость, эффективность и требования к качеству конечного продукта.

Для получения более подробной информации о выборе подходящей системы для ваших нужд, изучите преимущества и недостатки каждого подхода.

Системы горячего литья значительно сокращают количество отходов материалов.Истинный

Системы горячего литья поддерживают материал в расплавленном состоянии, исключая образование твердых отходов.

Системы с холодным каналом имеют более высокую первоначальную стоимость, чем системы с горячим каналом.ЛОЖЬ

Системы с холодным каналом имеют более низкую первоначальную стоимость благодаря более простой конструкции.

Каковы экологические преимущества использования систем горячего литья?

В условиях стремления промышленности к устойчивому развитию системы горячего литья предлагают более экологичную альтернативу в литье под давлением, минимизируя отходы и экономя ресурсы.

Системы горячего литья сокращают количество пластиковых отходов за счет устранения отходов холодного литья, повышают эффективность использования сырья и снижают энергопотребление при литье под давлением, внося значительный вклад в экологическую устойчивость.

Минимизация пластиковых отходов

Одним из главных экологических преимуществ систем горячего литья является их способность значительно сокращать количество пластиковых отходов. В традиционных системах холодного литья излишки материала часто остаются в литниковом канале после формования, и их необходимо обрезать и утилизировать. Это не только приводит к образованию дополнительных отходов, но и требует дополнительных этапов обработки для утилизации отходов. Поддерживая пластик в расплавленном состоянии, системы горячего литья устраняют необходимость в каналах холодного литья, тем самым полностью предотвращая образование пластиковых отходов.

Улучшенное использование сырья

Системы горячего литья оптимизируют использование сырья, обеспечивая преобразование почти 100% пластика в готовую продукцию. Такая высокая эффективность особенно полезна при работе с дорогостоящими или специализированными видами пластика, поскольку снижает затраты на материалы и способствует сохранению ресурсов. Кроме того, поскольку нет излишков материала, подлежащих переработке или утилизации, этот подход снижает углеродный след, связанный с процессами управления отходами.

Энергоэффективность и сокращение выбросов

Еще одно экологическое преимущество систем горячего литья — это потенциал снижения энергопотребления. Поддерживая оптимальную температуру расплава на протяжении всего процесса формования, эти системы требуют меньше энергии для повторного нагрева по сравнению с традиционными методами. Это снижение энергопотребления не только уменьшает эксплуатационные расходы, но и снижает выбросы парниковых газов, связанные с производством энергии. Кроме того, сокращая время цикла формования, системы горячего литья способствуют повышению эффективности производства, что может привести к дальнейшей экономии энергии.

Поддержка устойчивых методов производства

Технология горячеканальных систем способствует достижению более широких целей устойчивого производства, повышая эффективность использования ресурсов и снижая воздействие на окружающую среду. Отрасли, ориентированные на инициативы в области устойчивого развития, все чаще внедряют системы горячеканальных систем в рамках своих усилий по соответствию стандартам «зеленого» производства. Например, такие сектора, как автомобильная промышленность и производство бытовой электроники, которые испытывают давление в связи с необходимостью сокращения своего воздействия на окружающую среду, считают системы горячеканальных систем бесценными для производства высококачественных компонентов при соблюдении экологически чистых методов.

Учитывая столь убедительные экологические преимущества, становится ясно, почему все больше производителей обращаются к технологии горячеканальных систем в рамках своих стратегий устойчивого производства. Будь то минимизация отходов, повышение эффективности использования сырья или снижение энергопотребления, системы горячеканальных систем предлагают жизнеспособный путь к более экологичным производственным решениям.

Системы горячего литья исключают отходы холодного литья.Истинный

В системах горячего литья пластик остается расплавленным, что устраняет необходимость в каналах холодного литья.

Системы горячего литья увеличивают энергопотребление.ЛОЖЬ

Они снижают энергопотребление за счет поддержания оптимальной температуры расплава, что уменьшает необходимость повторного нагрева.

Как системы горячего литья могут повысить эффективность автоматизации производства?

В постоянно меняющемся мире производства достижение бесшовной автоматизации является заветной целью. Системы горячего литья играют ключевую роль в этом стремлении.

Системы горячего литья оптимизируют производство, устраняя отходы, сокращая время цикла и повышая контроль качества, что делает их идеальными для автоматизированного производства.

Оптимизация производственных процессов

Внедрение систем горячего канала в автоматизированные производственные линии³ может значительно повысить эффективность. Поддерживая пластик в расплавленном состоянии, эти системы устраняют необходимость охлаждения и повторного нагрева между циклами, тем самым сокращая общее время производства. Эта характеристика особенно полезна в условиях высокоскоростного производства, где каждая секунда на счету.

Кроме того, системы горячего литья исключают отходы, связанные с системами холодного литья, что не только снижает необходимость ручной обработки излишков материала, но и минимизирует перебои в работе автоматизированных линий. Это приводит к более плавной работе и сокращению времени простоя.

Повышение качества контроля

, таких как усадка или сварные швы. Эта равномерность имеет решающее значение в автоматизированных процессах контроля качества⁴ , где можно отслеживать и поддерживать стабильное качество продукции без ручного вмешательства. Улучшенный контроль приводит к уменьшению количества брака и снижению необходимости в человеческом контроле.

Кроме того, улучшенные характеристики текучести позволяют проектировать детали со сложной геометрией без ущерба для качества, открывая новые возможности для автоматизации проектирования и производства.

Облегчение интеграции с робототехникой

Использование систем горячего литья упрощает интеграцию с роботизированными системами. Готовые изделия, не требующие обрезки или дополнительной постобработки, беспрепятственно перемещаются роботизированными манипуляторами для дальнейшей сборки или упаковки. Такая интеграция крайне важна для » заводов, стремящихся к максимальной производительности и эффективности.

В системах с многогнездными пресс-формами роботы могут быстро сортировать и обрабатывать детали, обеспечивая бесперебойную и эффективную организацию производственной линии.

Снижение энергопотребления

Системы горячего литья способствуют более устойчивому производственному процессу за счет снижения энергопотребления. Благодаря отсутствию необходимости повторного расплавления затвердевших литников, потребление энергии значительно сокращается, что соответствует целям энергоэффективного производства⁶ . Это снижение не только уменьшает эксплуатационные расходы, но и поддерживает инициативы по обеспечению экологической устойчивости на автоматизированных предприятиях.

Системы горячего литья сокращают производственные циклы.Истинный

Они исключают необходимость охлаждения и повторного нагрева, что ускоряет производство.

Системы горячего литья увеличивают количество отходов в автоматизированных процессах.ЛОЖЬ

Они сокращают количество отходов за счет исключения холодных каналов и минимизации излишков материала.

Какие проблемы могут возникнуть при внедрении системы горячего литья?

Внедрение систем горячего литья может значительно повысить эффективность производства, однако оно сопряжено со своими собственными проблемами.

К проблемам внедрения систем горячего литья относятся высокие первоначальные затраты, сложное техническое обслуживание и требования к технической экспертизе. Эти системы требуют точного контроля температуры и могут быть сложны в установке в существующие пресс-формы.

Высокие первоначальные инвестиции

Одна из главных проблем, с которыми сталкиваются производители, — это высокие первоначальные затраты, связанные с внедрением системы горячего канала⁷ . Конструкция и компоненты, такие как регуляторы температуры, коллекторы и форсунки, обходятся дорого. Эти инвестиции могут быть непосильными для малых и средних предприятий, которые могут не располагать значительными капитальными резервами.

Сложные потребности в техническом обслуживании

Техническое обслуживание систем горячего литья сложнее, чем традиционных систем холодного литья. Эти системы требуют регулярного мониторинга для обеспечения оптимальной производительности и предотвращения таких проблем, как протечки или засоры. Любой отказ компонентов может привести к значительному простою производства, снижению эффективности и увеличению затрат.

Для обслуживания этих систем требуется специализированная подготовка технических специалистов, что может стать дополнительной финансовой нагрузкой. Регулярное плановое техническое обслуживание и необходимость в специальных навыках могут отпугивать компании от внедрения этой технологии.

Требуются технические знания и навыки

Внедрение системы горячего литья — это не просто установка нового оборудования; это требует всестороннего понимания технологии. Для эффективного управления системой необходим квалифицированный персонал. Это включает в себя настройку параметров для точного контроля температуры, управление потоком расплава и устранение любых возникающих проблем.

Сложность еще больше возрастает при интеграции этих систем в существующие производственные процессы, поскольку модернизация может потребовать существенной переработки конструкции или модификации пресс-формы.

Проблемы точного контроля температуры

Одним из ключевых преимуществ систем горячего канала является точный контроль температуры, обеспечивающий однородность качества продукции. Однако достижение и поддержание такой точности может быть сложной задачей. Колебания температуры могут приводить к дефектам, таким как деформация или неполное заполнение. Поэтому постоянный мониторинг и точная настройка необходимы для достижения желаемых результатов.

Внедрение систем горячего литья сопряжено с рядом трудностей, включая высокую стоимость и технические требования. Хотя они обеспечивают значительные преимущества с точки зрения эффективности и качества продукции, решение этих проблем требует тщательного планирования и инвестиций в квалифицированный персонал и оборудование.

Взвесив эти факторы, компании могут лучше подготовиться к успешной интеграции системы горячего литья 8 .

Высокие первоначальные затраты отпугивают мелких производителей.Истинный

Небольшие производители часто не располагают капиталом для приобретения дорогостоящих систем горячего литья.

Системы горячего литья не требуют технического обслуживания.ЛОЖЬ

Для нормального функционирования эти системы требуют регулярного мониторинга и технического обслуживания.

Заключение

В заключение, внедрение систем горячего литья может привести к существенным улучшениям производственных процессов, способствуя инновациям и устойчивому развитию.

-

Подробное сравнение систем с горячим и холодным каналом: Системы с внутренним нагревом обеспечивают лучший контроль потока. В процессе горячего канала каналы полностью исключаются, поэтому переработка и повторное измельчение (что возможно только с…) ↩

-

Узнайте, как технологии горячего литья минимизируют отходы и повышают экологичность: внедряя технологию горячего литья, производители могут сократить количество отходов, сохранить ресурсы и минимизировать воздействие на окружающую среду, одновременно… ↩

-

Узнайте, как системы горячего литья повышают эффективность высокоскоростного производства: Хотя и системы горячего, и системы холодного литья имеют свои преимущества, для обеспечения гибкости проектирования, а также сокращения времени цикла и затрат, системы горячего литья… ↩

-

Узнайте о поддержании стабильного качества с помощью автоматизированных процессов: в рамках исследовательского проекта изучаются новые возможности автоматизированного контроля оптического качества с использованием искусственного интеллекта в процессе литья под давлением. ↩

-

Узнайте, как робототехника и системы горячего литья работают вместе без сбоев: робот может поднять отлитую деталь из одной литьевой машины и поместить ее в другую для процесса литья под давлением. Это сокращает трудозатраты и сборку… ↩

-

Поймите, как системы горячего литья способствуют экономии энергии: Мы используем инновационные технологии горячего литья для разработки современных, теплоизолированных систем затворных соединений. Наши системы горячего литья обеспечивают высокоэффективную подачу расплава… ↩

-

Прежде чем инвестировать в системы горячего литья, изучите финансовые аспекты: начальная стоимость систем горячего литья высока, что может сделать их нерентабельными для мелкосерийного производства. Однако для массового производства системы горячего литья… ↩

-

Изучите стратегии преодоления распространенных трудностей внедрения: правильная конструкция системы горячего канала является ключевым элементом для успешного производства высококачественной детали из пластмассы методом литья под давлением с минимальными затратами. ↩