Вам когда-нибудь приходилось ломать голову над точным количеством материала, необходимого для литья под давлением? Вы не одиноки, и именно поэтому понимание веса впрыскиваемого материала имеет решающее значение.

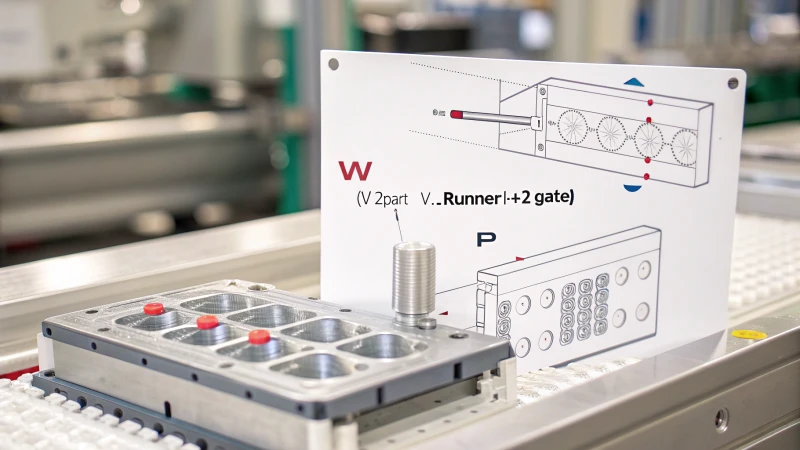

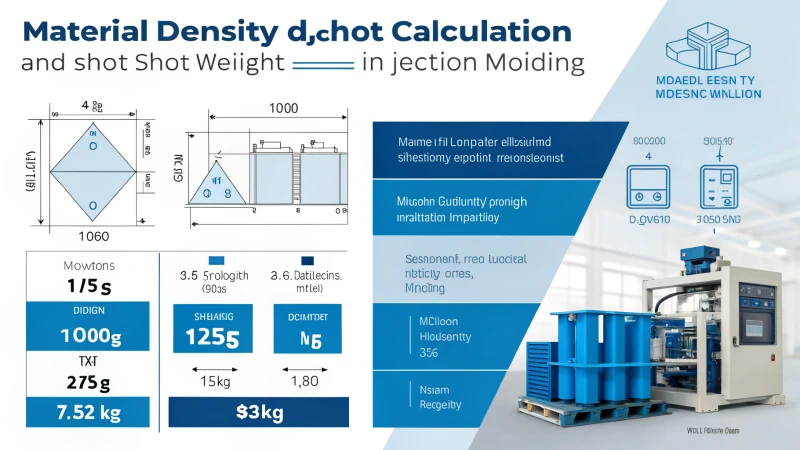

Для расчета массы впрыска при литье под давлением определите объем детали, литника и затвора и умножьте на плотность материала. Используйте формулу W = (V детали + V литника + V затвора) × ρ. В качестве альтернативы, для большей точности можно использовать системы дозирования или взвешивать отлитые детали.

Когда я только начинал работать с литьем под давлением, расчет массы впрыска казался сложной головоломкой. Но как только я разобрался в этом, мой подход к каждому проекту изменился. Теоретические методы, такие как использование геометрических формул для определения объема детали и учет плотности материала, оказались бесценными. Это было похоже на открытие нового уровня точности.

Практическая сторона вопроса, например, использование системы дозирования литьевой машины или взвешивание деталей после формовки, обеспечивали ту самую ощутимую обратную связь, в которой я нуждался. Эти методы не только гарантировали эффективное использование материалов, но и улучшали качество создаваемой мной продукции. Независимо от того, являетесь ли вы опытным профессионалом или только начинаете, освоение этих техник может существенно изменить ситуацию.

Масса дроби рассчитывается с использованием объема и плотности материала.Истинный

Масса дроби определяется путем умножения общего объема на плотность материала.

Системы дозирования в дробинках не могут рассчитать вес дроби.ЛОЖЬ

Действительно, системы дозирования машин могут использоваться для расчета веса дроби.

Как рассчитать объем детали при литье под давлением?

Вы когда-нибудь задумывались, как точно рассчитать объем детали при литье под давлением? Это немного похоже на выпечку — измерения имеют решающее значение! В этом руководстве вы найдете практические советы.

Рассчитайте объем детали, полученной методом литья под давлением, используя геометрические формулы или программное обеспечение для 3D-моделирования. Учтите объем литникового канала и затвора, а также используйте плотность материала для точной оценки массы впрыска.

Я помню, как впервые мне пришлось рассчитывать объем детали для проекта по литью под давлением. Это казалось сложной задачей, почти как решение головоломки. Дело в том, что независимо от того, работаете ли вы с простым кубом или со сложным произведением искусства, правильный расчет объема имеет решающее значение.

Теоретический подход к расчету объема детали

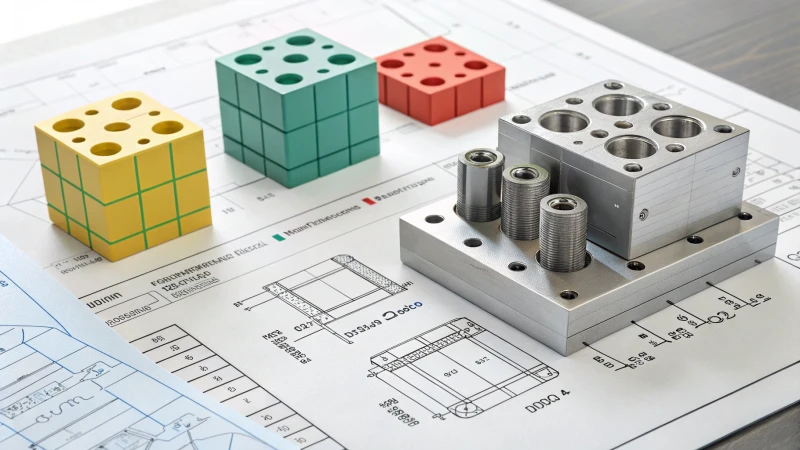

Начнём с основ: если ваша деталь имеет форму куба, просто используйте формулу V = l × w × h. Но когда дело доходит до более сложных вещей, именно тогда для 3D-моделирования¹ становится вашим лучшим другом. Разбивка конструкции на более простые компоненты может сделать весь процесс менее пугающим.

Учет количества бегунов и посетителей на трибунах

Не забывайте о литниковой системе — незаметном, но важном элементе, подающем расплавленный пластик в полость формы. Однажды я упустил это из виду в одном проекте, и, поверьте, это был для меня урок! Рассчитайте её объём по формуле Vrunner = πr² × L, и помните, что каждая мелочь влияет на общий вес впрыска.

Понимание плотности материала

Знание плотности материала сродни знанию секретного ингредиента в рецепте. Разные виды пластика имеют уникальную плотность, которая может существенно повлиять на ваши расчеты. Например:

| Материал | Плотность (г/см³) |

|---|---|

| Полипропилен | 0.90 – 0.91 |

| АБС | 1.04 – 1.06 |

Эти показатели необходимы при переводе объема в вес.

Практические подходы к измерениям

Современные термопластавтоматы , которые создают ощущение наличия встроенного помощника. Они напрямую измеряют вес впрыскиваемой смеси, помогая проверить теоретические расчеты. И если вы похожи на меня, вы оцените уверенность, которую дает взвешивание отформованных деталей после производства.

Взвешивание формованных деталей

Взвешивание включает в себя отбор проб формованных деталей с литниками и каналами для определения эмпирической массы впрыска. Для учета любых погрешностей процесса усредняют результаты нескольких проб.

Поэтому в следующий раз, когда вы окажетесь за рабочим столом с калькулятором (или программой) в руках, помните, что каждый шаг этого процесса подобен разгадыванию тайны, где точность и аккуратность ведут к успеху.

Объём куба рассчитывается по формуле V = l × w × h.Истинный

Формула V = l × w × h является стандартным способом расчета объема куба.

Плотность материала не влияет на расчеты массы дроби.ЛОЖЬ

Плотность материала имеет решающее значение для преобразования объема в вес, что влияет на массу дроби.

Как плотность материала влияет на расчет веса дроби?

Вы когда-нибудь задумывались, почему одни изделия, изготовленные методом литья под давлением, кажутся идеальными, а другие – нет? Все дело в плотности и количестве впрыскиваемого материала.

Плотность материала влияет на расчет массы впрыска, определяя массу пластика на единицу объема, что, в свою очередь, влияет на количество материала, необходимого для обеспечения стабильного качества литья под давлением.

Теоретический подход к расчету веса дроби

Я помню свой первый крупный проект по литью под давлением — это был вихрь расчетов, геометрии и множества новых знаний. Я быстро понял, что плотность материала — это не просто цифра; это основа для правильного расчета массы впрыскиваемого материала.

Расчет объема детали

Поздно вечером, рассматривая CAD -модель сложной детали гаджета, я понял, что расчет объема не всегда прост. Для более простых форм, таких как кубы, это легко сделать с помощью формулы V = l × w × h. Но когда ситуация усложнялась, я обращался к 3D -моделирования, чтобы упростить задачу.

Включая объем бегунов и стартовых ворот

Однажды в одном проекте я упустил из виду объем системы направляющих — поверьте, это был урок на горьком опыте! Расчет объема, например, круглой направляющей, Vrunner = πr² × L, имеет решающее значение для точного определения этих параметров.

Зная плотность материала

Я до сих пор помню, как впервые узнал о различных плотностях пластмасс. Будь то полипропилен с плотностью (0,9–0,91 г/см³) или АБС-пластик с плотностью (1,04–1,06 г/см³), знание этих значений позволяло мне рассчитывать вес дроби с хирургической точностью.

| Материал | Плотность (г/см³) |

|---|---|

| ПП | 0.9 – 0.91 |

| АБС | 1.04 – 1.06 |

Все дело в том, чтобы собрать воедино формулу:

W = (V{part} + V{runner} + V{gate})×ρ

Практический подход к измерениям

Современные технологии кардинально изменили мою карьеру. Используя системы дозирования в современных машинах для литья под давлением, я увидел, как можно измерять расход материала в режиме реального времени — словно у нас есть дополнительная пара глаз, наблюдающих за процессом.

Использование систем учета

Не могу не подчеркнуть важность калибровки станков в соответствии с инструкцией. Это обеспечивает получение данных в режиме реального времени и не раз спасало меня от излишнего расхода материала.

Взвешивание формованных деталей

Раньше, до того, как технологии стали доминирующими, я обычно взвешивал детали после литья. Взятие нескольких образцов помогало мне обеспечить точность и выявить любые отклонения в процессе.

Этот опыт научил меня тому, что понимание и применение этих концепций оптимизирует производственные процессы, поддерживая эффективность и качество. Если вы хотите глубже изучить машины для литья под давлением, ознакомьтесь с этим ресурсом 4 .

Плотность материала влияет на вес впрыскиваемого вещества при литье под давлением.Истинный

Плотность материала определяет массу на единицу объема, влияя на вес дроби.

Объём бегунка и объём ворот не зависят от веса дроби.ЛОЖЬ

Учет объемов затвора и ворот имеет важное значение для точного определения веса дроби.

Почему вас должен волновать объем бегунов и количество участников на старте?

Вы когда-нибудь задумывались, почему объем литниковых каналов и затворов имеет такое большое значение в литье под давлением? В этом секрет снижения затрат и повышения качества.

Понимание объема литниковых каналов и затворов имеет решающее значение в литье под давлением, поскольку оно влияет на расход материала, эффективность и качество продукции, что приводит к оптимальной производительности и экономии затрат.

Теоретический подход: понимание основ

Когда я впервые погрузился в мир литья под давлением, я понял, что объем литниковой системы и системы каналов 5 так же важен, как и сама деталь. Представьте эти компоненты как магистрали для расплавленного пластика, направляющие его из машины в полость пресс-формы. Неправильная оценка их объема может быть подобна пробке из отходов и неэффективности.

Объем детали и плотность материала

Одним из моментов озарения для меня стало понимание того, как определить объем формованной детали. Для простых форм я полагался на базовую геометрию — например, используя формулу V = l × w × h. Но для более сложных конструкций я предпочитал разбивать их на составляющие или использовать 3D-моделирование.

Далее учтем объем системы направляющих 6. Представьте себе, что вы вычисляете объем круговой направляющей, используя формулу V{runner}=πr² × L. Каждые ворота имеют свою уникальную конструкцию, требующую тщательных вычислений.

Знание плотности материала сродни знанию ингредиентов при приготовлении пищи. В случае с пластиками плотность варьируется — например, полипропилен имеет плотность (0,9–0,91 г/см³), тогда как плотность АБС-пластика составляет около (1,04–1,06 г/см³).

Расчет веса дроби

Вес дроби стал еще одним недостающим элементом головоломки, который встал на свои места, когда я объединил объемы детали, литника и затвора с плотностью материала: W=(V{деталь}+V{литник}+V{затвор})× ρ). Точные измерения стали моими союзниками в экономии затрат и материалов.

| Компонент | Формула | Пример |

|---|---|---|

| Часть Том | V = l × w × h | Сложные формы: используйте 3D-моделирование |

| Бегун Том | Vrunner = πr² × L | Круговой бегунок |

| Объем затвора | Геометрические фигуры | Зависит от конструкции |

| Вес дроби | W = Vpart + Vrunner + Vgate × ρ) | Объедините все тома |

Практический подход к измерениям: методы, применяемые на месте

Современные машины часто оснащаются системами дозирования. После калибровки они могут измерять количество материала, подаваемого во время каждой порции, что позволяет напрямую определить вес порции.

Взвешивание отформованных деталей через 7 дней после литья стало для меня настоящим прорывом, позволив получить эмпирическое значение веса впрыска, учитывающее изменчивость процесса. Взяв несколько образцов, я смог обеспечить точность, что помогло подтвердить теоретические расчеты.

Понимание этих концепций позволило таким дизайнерам, как я, оптимизировать производственные процессы. Точные размеры литников и направляющих не только повышают качество продукции, но и играют решающую роль в снижении производственных затрат 8 .

Объем литниковой системы влияет на вес впрыскиваемой жидкости при литье под давлением.Истинный

Объем броска бегуна учитывается при расчете общего веса броска.

Игнорирование объема затвора приводит к повышению эффективности производства.ЛОЖЬ

Игнорирование объема затвора может привести к дефектам и неэффективности производства.

Как практические измерения могут повысить точность взвешивания дроби?

Представьте себе мир, где каждый вес впрыскиваемой при литье под давлением измеряется с точностью швейцарских часов. Это не просто мечта — практические измерения делают это возможным.

Практические измерения повышают точность взвешивания впрыскиваемой массы за счет использования дозирующих систем и прямого взвешивания, адаптируясь к изменениям для точного литья под давлением.

Использование системы дозирования литьевой машины

Когда я только начинал свою карьеру в мире литья под давлением, я быстро понял, что полагаться исключительно на теоретические расчеты — это все равно что пытаться предсказать погоду, глядя на небо. И тут на помощь пришли современные машины с их системами дозирования. Эти машины — словно мудрые старейшины мира литья, шепчущие вам секреты точных измерений.

Откалибровав систему 9 в соответствии с рекомендациями производителя, я обнаружил, что могу точно измерять количество материала, подаваемого при каждом цикле дозирования. Это как цифровые весы, учитывающие сложные изменения потока или плотности материала в реальном времени. Этот метод стал особенно незаменимым при работе с различными материалами 10 , где каждый тип, казалось, обладал своими собственными свойствами.

Взвешивание формованных деталей для достижения эмпирической точности

После первоначального процесса формования есть что-то весьма приятное в физическом взвешивании отлитых деталей. Это немного похоже на выпечку — когда вы взвешиваете ингредиенты, чтобы убедиться, что все получится идеально. Такой практический подход дает мне эмпирическую основу для расчета веса впрыска, дополняя теоретические методы.

Помню, как однажды, тщательно взвесив ряд деталей, включая литники и направляющие, я обнаружил небольшое, но важное расхождение в рассчитанном весе впрыска. Взятие нескольких образцов и вычисление среднего значения помогло сгладить эти аномалии, вызванные колебаниями свойств материала или настройками станка. Это был урок терпения и точности, который с лихвой окупился.

Практический подход против теоретических расчетов

Теоретические методы, безусловно, имеют свое место. Расчет объема детали и применение плотности материала — это надежная отправная точка. Однажды мне пришлось рассчитывать объем сложной формы с помощью программного обеспечения для 3D-моделирования — это было похоже на решение головоломки! Но эти методы часто предполагают однородность условий, что, как мы знаем, редко бывает так.

Напротив, практические измерения прекрасно адаптируются к изменениям в процессе, повышая точность. Например, хотя для расчета объема 11 требуются предположения о геометрии и плотности, практические методы могут помочь подтвердить или скорректировать эти предположения.

| Метод | Плюсы | Минусы |

|---|---|---|

| Теоретический расчет | Предоставляет предварительные оценки | Может игнорировать изменения в реальном времени |

| Практическое измерение | Точный, учитывает расхождения в реальном времени | Требуется оборудование и многократные ручные усилия |

Понимание изменчивости материалов

Разные виды пластика подобны разным персонажам в истории — каждый из них привносит что-то уникальное. Например, содержание фосфатов в полипропилене может варьироваться от 0,9 до 0,91 г/см³, в то время как в АБС-пластике — от 1,04 до 1,06 г/см³. Понимание этих различий имело решающее значение на моем пути к сокращению отходов и оптимизации производственных затрат¹² .

Практические методы измерения предоставляют данные в режиме реального времени, что позволяет мне корректировать действия на ходу, а не полагаться на статичные показатели. Такой подход идеально соответствует моим целям — обеспечению качества при минимизации отходов — баланс, который выгоден не только для бизнеса, но и для душевного спокойствия.

Практические измерения повышают точность взвешивания дроби.Истинный

Он адаптируется к изменениям в реальном времени, повышая точность по сравнению с теоретическими методами.

Теоретические расчеты всегда точнее практических методов.ЛОЖЬ

Они предполагают единообразные условия, которые могут не отражать реальные различия.

Заключение

Узнайте, как рассчитать вес впрыска при литье под давлением, определив объемы детали, литникового канала и затвора, а также учтя плотность материала для точных измерений и повышения эффективности производства.

-

Узнайте о программных инструментах, которые помогают точно рассчитать объем сложных деталей. ↩

-

Ознакомьтесь с расширенными функциями современных термопластавтоматов, которые помогают точно измерять материал. ↩

-

Узнайте, как программное обеспечение для 3D-моделирования помогает в точных расчетах объема сложных геометрических форм деталей. ↩

-

Узнайте больше о функциональности термопластавтоматов и их роли в производстве. ↩

-

Эта ссылка позволяет получить полное представление о роли литниковых и литниковых систем в повышении эффективности пресс-форм. ↩

-

Изучите подробные методы расчета объемов литниковых систем для различных форм, что крайне важно для точного формования. ↩

-

Узнайте о методах взвешивания формованных деталей, обеспечивающих точность расчета веса впрыскиваемых деталей и повышающих надежность производства. ↩

-

Узнайте, как правильно подобранные по размеру направляющие могут привести к значительному снижению производственных затрат и отходов. ↩

-

Узнайте, как калибровать системы дозирования для точного расчета веса впрыска при литье. ↩

-

Изучите, как различные материалы влияют на вес дроби и методы измерения. ↩

-

Изучите методы расчета объема сложных форм при литье под давлением. ↩

-

Найдите стратегии минимизации затрат за счет точных расчетов веса дроби. ↩