Правильно отрегулировать усадку при литье под давлением — это все равно что каждый раз попадать в яблочко. Для этого требуется точность и определенные знания.

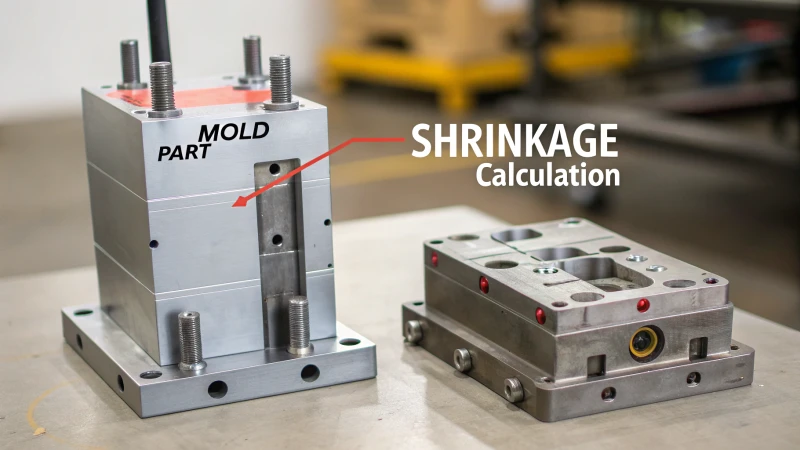

Усадка при литье под давлением рассчитывается по формуле: Усадка = (Размер пресс-формы – Размер детали) / Размер пресс-формы, что помогает прогнозировать изменения размеров во время охлаждения для точной подгонки конечного изделия.

Помню, как впервые столкнулся с усадкой в своих проектах — это было похоже на головоломку, которую нужно было решить. Формула проста, но настоящая сложность заключается в таких переменных, как типы материалов и особенности пресс-форм. За эти годы я понял, что понимание этих нюансов может как обеспечить успех, так и привести к провалу проекта. Поэтому давайте рассмотрим, как различные факторы влияют на усадку и как вы можете освоить их, чтобы ваши проекты всегда были безупречными.

Формула расчета усадки универсальна для всех видов пластмасс.ЛОЖЬ

Различные материалы имеют уникальные показатели усадки, что влияет на состав.

Конструкция пресс-формы влияет на усадку при литье под давлением.Истинный

Конструкция пресс-формы влияет на скорость охлаждения, что, в свою очередь, сказывается на размерах детали.

- 1. Какие факторы влияют на усадку при литье под давлением?

- 2. Как выбор подходящего материала влияет на усадку в производстве?

- 3. Какие распространённые ошибки допускаются при расчёте усадки?

- 4. Как оптимизировать конструкцию пресс-формы для минимизации усадки?

- 5. Какие инструменты и программное обеспечение могут помочь точно спрогнозировать усадку?

- 6. Заключение

Какие факторы влияют на усадку при литье под давлением?

Вам когда-нибудь казалось, что ваша тщательно разработанная пластиковая деталь живет своей собственной жизнью и отказывается идеально подходить к месту установки?

Усадка при литье под давлением зависит от типа материала, конструкции пресс-формы и условий обработки, которые в совокупности определяют степень сжатия по мере охлаждения и затвердевания детали.

Когда я только начал заниматься литьем под давлением, меня поразило, сколько науки и искусства вкладывается в то, чтобы деталь получилась идеальной. Это как приготовление сложного блюда, где каждый ингредиент и каждый этап должны быть безупречными.

Тип и свойства материала

За время работы над бесчисленными проектами я усвоил одну вещь: не все пластмассы одинаковы. Выбор материала может как улучшить, так и испортить ваш дизайн — в самом прямом смысле слова. Кристаллические полимеры, такие как полиэтилен, как правило, дают большую усадку, чем аморфные, например, поликарбонат. Я помню проект, где мы меняли материалы в процессе работы, и разница в скорости усадки была поразительной. Понимание тепловых свойств материала имеет решающее значение для предотвращения подобных неприятных сюрпризов.

| Материал | Коэффициент усадки |

|---|---|

| полиэтилен | Высокий |

| Поликарбонат | Низкий |

| Нейлон | Середина |

Выбор материалов 1 играет важнейшую роль в этом процессе.

Рекомендации по проектированию пресс-форм

Ах, проектирование пресс-форм — вот где происходит настоящее волшебство. В начале своей карьеры я на собственном опыте убедился, как неравномерная толщина стенок может привести к деформации деталей. Это как выпечка торта: если тесто распределено неравномерно, получится неровный десерт. Обеспечение равномерной толщины стенок помогает добиться стабильной усадки, а значит, в дальнейшем будет меньше проблем.

Ещё один приём — стратегическое размещение систем охлаждения² . Представьте, что вы равномерно охлаждаете торт перед тем, как покрыть его глазурью; это удерживает все ингредиенты на месте.

Условия обработки

Условия обработки могут звучать технически, но по сути это те самые регуляторы, которые вы настраиваете, чтобы добиться идеального результата. Изменение таких параметров, как скорость впрыска, давление и температура, может существенно повлиять на усадку. Например, более высокое давление впрыска позволяет заполнить форму большим количеством материала, уменьшая усадку — подобно сжатию пружины.

Я видел, как команды используют передовые инструменты автоматизированного проектирования (САПР) для моделирования этих условий, что позволяет вносить точные корректировки, экономящие время и деньги в долгосрочной перспективе. Еще один умный подход, который может помочь в борьбе с дефектами, связанными с усадкой, — это скорости впрыска 3.

Если учесть все эти факторы, становится ясно, что их понимание — это не просто подбор подходящей детали; это овладение ремеслом, сочетающим в себе креативность и точность. Оптимизируя эти факторы, мы можем гарантировать, что наши разработки не только соответствуют стандартам качества, но и радуют клиентов своей надежностью и производительностью. Именно это делает эту область такой захватывающей и перспективной.

Поликарбонат имеет более высокую степень усадки, чем полиэтилен.ЛОЖЬ

Поликарбонат имеет меньшую степень усадки по сравнению с полиэтиленом.

Неравномерная толщина стенок может вызывать неравномерную усадку.Истинный

Неравномерная толщина стенок приводит к неравномерному охлаждению, вызывая деформацию.

Как выбор подходящего материала влияет на усадку в производстве?

Случалось ли вам когда-нибудь выбирать неподходящий материал для проекта и в итоге получать кривое, деформированное изделие? Я знаю, что со мной такое случалось, и это научило меня тому, насколько важен правильный выбор материала для предотвращения усадки в процессе производства.

Выбор правильного материала имеет решающее значение в производстве для контроля степени усадки, поскольку материалы с более высоким коэффициентом теплового расширения могут приводить к большей усадке. Понимание свойств материала обеспечивает точные размеры изделия.

Свойства материалов и их влияние

Позвольте мне вернуться к тому времени, когда я работал над проектированием небольшой партии корпусов для электроники. Мне казалось, что я всё продумал, пока не заметил, что все они немного отличаются по размерам. Оказалось, что выбранный мной материал имел более высокую степень усадки, чем ожидалось. Это на собственном горьком опыте научило меня тому, как разные материалы, такие как полипропилен ( ПП ) и акрилонитрилбутадиенстирол ( АБС ), ведут себя по-разному из-за своей молекулярной структуры⁴ .

| Материал | Коэффициент усадки |

|---|---|

| Полипропилен | 1.5% – 2.0% |

| АБС | 0.5% – 0.7% |

полипропилен (ПП ) имеет более низкую плотность и более высокий коэффициент теплового расширения, что означает, что он сильнее сжимается при охлаждении. Для меня это стало решающим фактором при выборе подходящих материалов для проектов, требующих точности.

Влияние скорости охлаждения

Я также узнал, что дело не только в материалах, но и в способе их охлаждения. Помню случай, когда мы торопились с производством партии, охлаждая её слишком быстро. Возникшие внутренние напряжения привели к неожиданным деформациям. Для таких материалов, как полистирол, требуется тщательное управление охлаждением, чтобы избежать подобных проблем.

В литье под давлением контроль температуры пресс-формы имеет решающее значение для уменьшения неравномерной усадки и обеспечения однородности изделий. Этот совет избавил меня от бесчисленных проблем в моих проектах.

Пример из практики: ЭВА против смолы

Рассказывают историю о том, как мне поручили выбрать между этиленвинилацетатом (ЭВА) и смолой для новой линейки продукции. Гибкость ЭВА казалась идеальной для подошв обуви, но при этом имела и недостаток — более высокую усадку.

| Материал | Приложение | Усадка |

|---|---|---|

| ЕВА | Подошвы обуви | Высокий |

| Смола | Артефакты | Низкий |

С другой стороны, смола обеспечивала лучшую стабильность размеров, идеально подходящую для изделий, требующих высокой точности, но ей не хватало гибкости ЭВА.

Этот опыт научил меня тому, что понимание этих характеристик имеет решающее значение для согласования выбора материалов с производственными целями и функциональными требованиями.

Поэтому теперь, сталкиваясь с выбором материалов, я вспоминаю эти уроки и истории. Они напоминают мне, что правильный выбор может значительно улучшить как процесс, так и характеристики продукта.

Полипропилен имеет более высокую степень усадки, чем АБС-пластик.Истинный

Коэффициент усадки полипропилена составляет 1,5–2,0%, что выше, чем у АБС-пластика (0,5–0,7%).

Более быстрое охлаждение снижает внутренние напряжения в материалах.ЛОЖЬ

Более быстрое охлаждение увеличивает внутренние напряжения, что приводит к неточностям в размерах.

Какие распространённые ошибки допускаются при расчёте усадки?

Случалось ли вам когда-нибудь сталкиваться с неожиданными проблемами, связанными с усадкой материалов при проектировании? Со мной случалось, и это многому меня научило в плане предотвращения дорогостоящих ошибок.

Распространенные ошибки в расчетах усадки связаны с игнорированием свойств материала, воздействия на окружающую среду и технологических вариаций, что приводит к неточностям в проектировании.

Анализ материальных свойств

Помню один из своих первых проектов, где я недооценил, во сколько мне обойдется игнорирование свойств материалов. Я работал с пластиками, предполагая, что их усадка аналогична усадке металлов. Как же я ошибался! Каждый материал ведет себя по-разному под воздействием напряжения и тепла, и игнорирование этих нюансов привело к тому, что партия деталей просто не подходила друг к другу. Крайне важно досконально знать свои материалы.

| Тип материала | Типичная степень усадки (%) |

|---|---|

| Пластик | 1.5 – 2.0 |

| Металл | 0.5 – 1.0 |

| Резина | 2.5 – 3.5 |

Игнорирование факторов окружающей среды

Я никогда не забуду тот случай, когда я проигнорировал влияние условий окружающей среды на свои проекты. Было влажное лето, и на складе стояла настоящая сауна. Мои проекты были идеальными на бумаге, но на практике они обернулись катастрофой из-за неожиданных колебаний усадки. С тех пор я всегда учитываю температуру и влажность, часто проводя испытания в контролируемой среде, чтобы избежать подобных фиаско.

Игнорирование вариаций процесса

В одном из проектов я понял, что даже незначительные изменения в производственном процессе могут привести к существенным расхождениям в результатах усадки. Различная скорость впрыска или время охлаждения могут полностью исказить всю конструкцию. Ведение подробного учета этих переменных и их включение в расчеты стало для меня настоящим прорывом.

Недостаточная коммуникация с поставщиками

Я на собственном горьком опыте убедился, что четкая коммуникация с поставщиками — это не обсуждается. Однажды из-за недопонимания я получил партию материалов с несоответствующими ожидаемым характеристиками. Это была дорогостоящая ошибка, которой можно было избежать, если бы все детали были ясны с самого начала. Тесное сотрудничество с поставщиками теперь дает мне ценную информацию, которая помогает мне совершенствовать проекты и оптимизировать расчеты⁶ .

Каждый этап процесса расчетов требует тщательной документации и мер контроля качества 7. Именно это позволяет получать предсказуемые и точные данные о потерях, помогая мне избегать дорогостоящих производственных ошибок. За эти годы такой методичный подход стал для меня привычным делом.

Степень усадки пластика выше, чем у металла.Истинный

Пластик обычно дает усадку на 1,5-2,0%, а металл — на 0,5-1,0%.

Факторы окружающей среды не влияют на показатели усадки.ЛОЖЬ

Температура и влажность оказывают существенное влияние на скорость усадки материала.

Как оптимизировать конструкцию пресс-формы для минимизации усадки?

Вы когда-нибудь задумывались, почему ваши детали, изготовленные методом литья под давлением, не совсем подходят друг к другу, как ожидалось? Возможно, причина в усадке! Давайте разберемся, как я подхожу к проектированию пресс-форм, чтобы контролировать усадку.

Оптимизация конструкции пресс-формы для минимизации усадки достигается за счет обеспечения точных условий обработки, выбора соответствующих материалов и регулировки элементов пресс-формы, таких как размер литникового канала и охлаждающих каналов, с целью поддержания заданных размеров и качества.

Понимание усадки при литье под давлением

Я помню, как впервые столкнулся с проблемами усадки — это было настоящим откровением. Детали получились меньше, чем ожидалось, и я понятия не имел, почему. Именно тогда я узнал об усадке: незаметном уменьшении размера при охлаждении формованной детали. Все дело в термическом сжатии полимеров при их затвердении. Знание свойств материалов имеет ключевое значение, поскольку каждый полимер ведет себя по-разному.

Ключевые факторы, влияющие на усадку

-

Выбор материала : Выбор подходящего полимера может быть похож на выбор десерта — каждый из них обладает своими уникальными характеристиками. Если для вас важна точность, выбирайте материалы с низким коэффициентом усадки. В этом вам очень поможет таблица усадки материалов ( . 9)

-

Условия обработки:

- Температура плавления : Представьте, что вы пытаетесь испечь торт при неправильной температуре — катастрофа, не правда ли? Поддержание правильной температуры плавления минимизирует колебания усадки.

- Давление при упаковке : Представьте, что вы набиваете чемодан; достаточное давление гарантирует, что все останется на своих местах по мере охлаждения.

-

Элементы конструкции пресс-формы:

- Конструкция затвора : Однажды я попробовал использовать затвор меньшего размера, чтобы сэкономить материал, но в итоге получился неравномерный поток. Более крупные затворы могут помочь обеспечить равномерный поток и распределение давления.

- Охлаждающие каналы : Правильно спроектированные охлаждающие каналы подобны хорошему кондиционеру в жаркий день — они необходимы для равномерного охлаждения и минимизации неравномерной усадки.

| Элемент дизайна | Влияние на усадку |

|---|---|

| Размер ворот | Более крупные затворы уменьшают разброс усадочных размеров |

| Каналы охлаждения | Равномерное охлаждение сводит к минимуму разницу температур |

Передовые методы оптимизации

-

Моделирование с помощью CAE : Прежде чем с головой погрузиться в производство, я полагаюсь на компьютерное моделирование. Это как иметь хрустальный шар, позволяющий виртуально предсказывать и корректировать проблемы, связанные с усадкой. Это экономит время и ресурсы, позволяя корректировать переменные без дорогостоящих проб и ошибок.

-

Прототипирование : Тестирование различных конструкций пресс-форм с помощью прототипов напоминает работу детектива, собирающего воедино улики. Такой практический подход помогает доработать дизайн до начала полномасштабного производства, минимизируя дефекты и повышая качество продукции.

Учитывая эти факторы и используя передовые инструменты, вы можете эффективно минимизировать дефекты¹⁰ и гарантировать, что ваши проекты по проектированию пресс-форм обеспечат первоклассные результаты.

Более крупные затворы уменьшают разброс усадочных параметров.Истинный

Более крупные затворы обеспечивают равномерное распределение потока и давления, сводя к минимуму колебания.

Более высокая температура плавления уменьшает усадку.ЛОЖЬ

Более высокие температуры плавления могут увеличить усадку из-за большего термического сжатия.

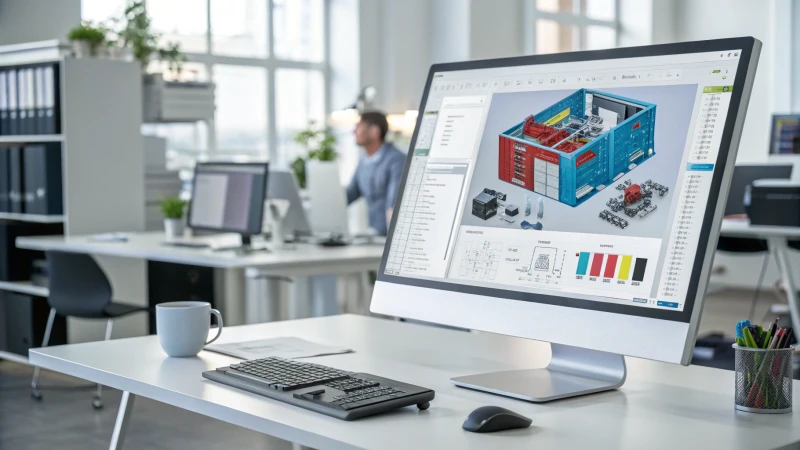

Какие инструменты и программное обеспечение могут помочь точно спрогнозировать усадку?

Когда я только начинал работать в сфере проектирования пресс-форм, усадка была словно тень, подстерегающая каждый проект. К счастью, сейчас есть инструменты, которые помогают решить эту проблему.

Такие инструменты, как Autodesk Moldflow, Siemens NX и SolidWorks Plastics, точно прогнозируют усадку, предлагая подробные симуляции, что помогает минимизировать ошибки и оптимизировать производство.

Передовые инструменты для прогнозирования усадки

Помню, в начале своей карьеры мне казалось, что я борюсь с невидимым противником всякий раз, когда случалось уменьшение размеров. Но потом я открыл для себя несколько удивительных инструментов, которые стали моим незаменимым помощником:

| Название инструмента | Ключевые особенности |

|---|---|

| Autodesk Moldflow11 | Расширенные возможности моделирования для литья пластмасс под давлением. |

| Siemens NX | Комплексный пакет программ для моделирования различных физических процессов. |

| SolidWorks Plastics12 | Удобный интерфейс с мощными инструментами анализа. |

Autodesk Moldflow13

Autodesk Moldflow стал для меня настоящим прорывом благодаря своим расширенным возможностям моделирования¹⁴ . Он позволяет мне прогнозировать поведение материалов в различных условиях, уменьшая проблемы усадки и деформации. Это как иметь хрустальный шар для своих проектов!

Siemens NX

Siemens NX предлагает полный набор инструментов моделирования 15 , которые интегрируют многофизический анализ. Это идеально подходит для сложных задач проектирования, где необходимо строго контролировать усадку, практически как иметь универсальный инженерный инструмент.

SolidWorks Plastics16

SolidWorks Plastics сочетает в себе интуитивно понятный интерфейс и мощные инструменты анализа. Он позволяет мне эффективно моделировать течение пластика и прогнозировать усадку, что делает процесс проектирования более плавным и эффективным.

Использование предиктивной аналитики

Прогностическая аналитика стала моим секретным оружием в борьбе с кражами. Благодаря программным решениям, использующим анализ данных, я могу выявлять закономерности и тенденции, которые не сразу бросаются в глаза.

Программное обеспечение для прогнозной аналитики17

Интеграция программного обеспечения для прогнозной аналитики в мой рабочий процесс позволяет мне прогнозировать потенциальные проблемы с недостачей еще до их возникновения. Такой проактивный подход дает мне возможность внедрять меры, предотвращающие возникновение проблем.

Понимание особенностей этих инструментов имеет решающее значение, поскольку они различаются в зависимости от конкретных потребностей и отраслевых требований. Тщательно изучив возможности каждого инструмента, я могу определить, какой из них лучше всего подходит для моей деятельности. Ключевым моментом является поиск решения, которое соответствует как техническим характеристикам, так и бизнес-целям. Это не только повышает точность проектирования, но и значительно сокращает затраты, связанные с ошибками, вызванными усадкой.

Чтобы найти оптимальное решение для моих производственных нужд, я изучаю множество доступных вариантов, обеспечивая бесшовную интеграцию, которая повышает производительность и прибыльность. Консультации с отраслевыми экспертами или тестирование функциональных возможностей с помощью пробных версий помогают мне принять решение до полномасштабного внедрения. Использование правильных инструментов привело к повышению точности производственных процессов и улучшению результатов в разработке продукции.

Программа Autodesk Moldflow прогнозирует усадку при литье пластмасс.Истинный

Autodesk Moldflow известен своими расширенными возможностями моделирования для прогнозирования усадки.

В SolidWorks Plastics отсутствуют мощные инструменты анализа.ЛОЖЬ

SolidWorks Plastics известен своими мощными аналитическими инструментами для прогнозирования усадки.

Заключение

В этом руководстве объясняется, как рассчитать усадку при литье под давлением, с особым акцентом на выбор материала, конструкцию пресс-формы и условия обработки для обеспечения точных размеров и минимизации дефектов.

-

Изучите свойства материалов, имеющие решающее значение для понимания скорости усадки при литье под давлением. ↩

-

Узнайте, как системы охлаждения влияют на усадку, регулируя скорость охлаждения. ↩

-

Узнайте об оптимизации скорости впрыска для уменьшения количества дефектов, связанных с усадкой. ↩

-

По этой ссылке представлено подробное сравнение молекулярных структур полипропилена (PP) и АБС-пластика (ABS), которое поможет вам понять их влияние на усадку. ↩

-

Узнайте, как колебания температуры влияют на скорость усадки и почему контролируемые условия окружающей среды необходимы для обеспечения точности. ↩

-

Разработайте эффективные стратегии коммуникации с поставщиками для обеспечения точных технических характеристик материалов. ↩

-

Изучите методы контроля качества, повышающие точность расчетов усадки. ↩

-

Изучите свойства материалов, чтобы понять их влияние на коэффициенты усадки, что поможет в выборе подходящих материалов для вашего проекта. ↩

-

Диаграмма усадки материала предоставляет подробную информацию об ожидаемых темпах усадки различных полимеров, помогая в точном выборе материала. ↩

-

Изучите стратегии снижения дефектов в процессах литья под давлением, обеспечивающие высокое качество продукции. ↩

-

Откройте для себя расширенные возможности моделирования Autodesk Moldflow для оптимизации процесса литья пластмасс под давлением. ↩

-

Изучите интуитивно понятный интерфейс SolidWorks Plastics и его мощные аналитические возможности. ↩

-

Откройте для себя расширенные возможности моделирования Autodesk Moldflow для оптимизации процесса литья пластмасс под давлением. ↩

-

Откройте для себя расширенные возможности моделирования Autodesk Moldflow для оптимизации процесса литья пластмасс под давлением. ↩

-

Узнайте о комплексных инструментах моделирования Siemens NX для решения сложных задач проектирования. ↩

-

Изучите интуитивно понятный интерфейс SolidWorks Plastics и его мощные аналитические возможности. ↩

-

Найдите программные решения для прогнозной аналитики, которые позволяют прогнозировать проблемы, связанные с усадкой в производстве. ↩