Вы когда-нибудь видели пластиковую деталь и задавались вопросом: «Что случилось?» У меня действительно есть. Обычно это вызвано обычными проблемами при литье под давлением.

К распространенным дефектам изделий, отлитых под давлением, относятся заусенцы, усадка, следы сварных швов, следы текучести, серебряные полосы, плохой блеск и пузыри. Эти проблемы вызывают ошибки проектирования пресс-форм, проблемы с материалами и неправильная конфигурация процесса. Они влияют как на внешний вид, так и на использование.

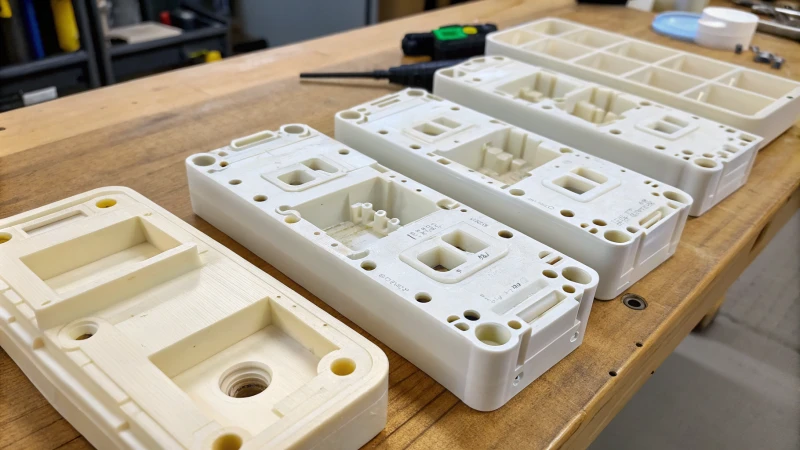

Я помню свой первый большой проект на заводе, где я работаю. Мы потратили недели на совершенствование дизайна, но столкнулись с такими проблемами, как вздутие и усадка. Под вспышкой подразумеваются тонкие чешуйки по краям формы. Это происходит из-за высокого давления впрыска или плохого разделения формы. Усадка оставляет вмятины, когда пластик не заполняет пространство при охлаждении.

Признание этих проблем было очень важным. Дело было не только в том, чтобы увидеть их. Важно было понять, почему они произошли, и найти решения. Каждый дефект рассказывает свою историю. Здесь говорится о конструкции пресс-формы, выборе материала и особенностях обработки. Разглядывание этих деталей похоже на решение головоломки. Это действительно улучшает качество продукции и эффективность производства.

Вспышка возникает из-за чрезмерного давления впрыска.Истинный

Чрезмерное давление впрыска приводит к просачиванию материала и образованию вспышки.

Усадка не связана с конструкцией формы.ЛОЖЬ

Усадка может произойти из-за плохой конструкции формы, влияющей на скорость охлаждения.

Как Flash влияет на качество продукции?

Вы когда-нибудь видели крошечные дефекты в своих любимых устройствах? Flash, вероятно, меняет их.

Вспышка влияет на качество продукции, образуя некрасивые дополнительные детали на деталях. Это ухудшает внешний вид и функциональность. Эта проблема часто возникает из-за слишком большого давления впрыска или неправильного выравнивания форм.

Вспышка в литье под давлением

Обложка возникает, когда пластик вытекает во время формования, образуя тонкие края. Представьте себе кусочек головоломки с дополнительными деталями, которые не подходят друг другу. Перелив происходит из-за высокого давления или неправильного расположения форм. Эти нежелательные артефакты 1 не только влияют на эстетическую привлекательность продукта, но также могут потребовать дополнительной последующей обработки для их удаления.

Причины вспышки

- Высокое давление впрыска : это все равно, что налить слишком много воды; дополнительное давление толкает пластик в нежелательные места. Когда давление впрыска превышает силу зажима, расплав пластика попадает в нежелательные области, образуя блики.

- Неточности формы : Закрыть дверь в кривой раме сложно. Плохое выравнивание формы имеет тот же эффект. Зазор в разделительной поверхности формы или плохое соответствие вставки могут привести к заусенцам.

- Текучесть материала : некоторые пластмассы слишком легко текут, что создает проблемы. Чрезмерная текучесть пластика также может способствовать образованию вспышки.

Последствия Flash

Вспышка не только плохо выглядит, но и вызывает проблемы при сборке. Детали могут не подходить друг другу, что очень раздражает, особенно в электронике, где детали имеют большое значение.

| Аспект | Влияние |

|---|---|

| Эстетика | Снижение визуальной привлекательности |

| Функциональность | Вмешательство в сборку |

| Расходы | Увеличенная постобработка |

Минимизация вспышки

Остановка вспышки требует тщательного контроля формования:

- Контроль давления : Поддерживайте правильное давление впрыска, чтобы предотвратить утечки, и убедитесь, что давление впрыска находится в безопасных пределах, чтобы предотвратить перелив избыточного материала.

- Точность проектирования пресс-форм : регулярные проверки помогают идеально подогнать все детали. Точная конструкция пресс-формы и регулярное техническое обслуживание жизненно важны для предотвращения зазоров на линиях разъема.

- Выбор материала : выбирайте материалы, которые уменьшают нежелательное течение и обладают соответствующей текучестью, чтобы уменьшить вероятность вспышки.

Понимая эти детали, компании, вероятно, улучшат качество продукции2 и упростят производственные процессы. Для таких людей, как я, исправление вспышки жизненно важно для создания отличных продуктов каждый раз.

Решение проблем с вспышками меняет результаты производства. Это помогает как производителям, так и пользователям, эффективно решая такие проблемы, что приводит к значительному улучшению качества продукции 3 , что приносит пользу как производителям, так и конечным пользователям.

Вспышка снижает эстетическую привлекательность продукции.Истинный

Вспышка создает видимые излишки материала, ухудшающие эстетику продукта.

Высокое давление впрыска предотвращает образование вспышек.ЛОЖЬ

Чрезмерное давление впрыска вызывает вспышку, заставляя материал проникать в зазоры.

Почему при литье под давлением возникают усадочные вмятины?

Усадочные вмятины возникают при литье под давлением. Эти вмятины превращают идеальную деталь в серьезную проблему. Я помню, как впервые столкнулся с ними. Я понял, что поиск коренных причин является ключом к их устранению.

Усадочные вмятины при литье под давлением появляются из-за неравномерной толщины стенок. Недостаточное давление во время процесса также усугубляет проблему. Кроме того, охлаждение часто не осуществляется должным образом. Эти факторы не позволяют расплаву пластика должным образом заполнять толстые участки при остывании. Это приводит к появлению вмятин.

Причины усадочных вмятин

Когда я только начинал проектировать формы, меня очень смущало появление усадочных вмятин. Эти небольшие провалы были неожиданными. Узнать об этих дефектах было сложно, но я узнал несколько важных вещей.

1. Неравномерная толщина стенок

Однажды я спроектировал деталь со стенками разной толщины. Я подумал, что это умно. Но более толстые секции охлаждались медленнее, вызывая раздражающие вмятины от усадки. Урок усвоен? Во время проектирования сохраняйте одинаковую толщину стенок, чтобы избежать этой проблемы. Равномерная толщина имеет решающее значение.

2. Недостаточное давление удержания

Иногда я упускал из виду, насколько важно давление удержания во время охлаждения. Без достаточного давления мой материал не заполнял более толстые участки, что приводило к образованию вмятин. Регулировка давления все изменила. Плесень нуждается в правильной упаковке.

3. Управление временем охлаждения

Я понял, что резкое охлаждение приводит к деформации детали. Если деталь будет выброшена слишком рано, она может оказаться непрочной. Выбор правильного времени охлаждения имеет решающее значение для прочных деталей. Выбор времени имеет важное значение.

Распространенные дефекты литья под давлением из-за усадки

| Тип дефекта | Описание | Причина |

|---|---|---|

| Вспышка (переполнение) | Излишки пластиковых форм по краям формы | Высокое давление впрыска или плохая конструкция пресс-формы. |

| Следы сварных швов | Линейные знаки с изменением цвета | Неправильное положение ворот или плохая вентиляция. |

| Метки потока | Волнообразные следы на поверхности | Неравномерная скорость потока или низкая температура плавления. |

Мой опыт борьбы с различными дефектами формования был поучительным. Каждый дефект индивидуально научил меня тому, что исправление одного дефекта не решает другого.

Например, изменение скорости впрыска 4 помогло убрать следы сварных швов, но не устранило проблемы с усадкой.

Выбор материалов

Выбор правильного материала также имеет важное значение. Некоторые пластмассы сжимаются сильнее, потому что они легко растекаются. Знание свойств материала 5 очень помогло мне в дизайне.

Использование новых материалов или добавление элементов действительно снижает вероятность усадки. Такое дальновидное мышление может привести к повышению успеха продукта 6 . Я всегда стремлюсь к этому в каждом проекте.

Неравномерная толщина стенок приводит к появлению усадочных вмятин.Истинный

Толстые секции остывают медленнее, что приводит к недостаточному заполнению и появлению вмятин.

Высокое давление впрыска предотвращает образование усадочных вмятин.ЛОЖЬ

Высокое давление может вызвать вспышку, но не предотвратить появление усадочных вмятин.

Почему на формованных изделиях появляются следы сварных швов?

Вспомните, как вы вложили всю свою душу в создание идеального формованного изделия. Эти раздражающие следы сварных швов, вероятно, смотрели на вас.

Следы сварных швов возникают, когда расплав пластика разделяется и снова сливается внутри формы. Обычно это происходит из-за плохой конструкции затвора, недостаточного количества вентиляционных отверстий или неправильных настроек впрыска.

Что такое метки сварных швов

Я хорошо помню свое первое знакомство со следами сварных швов. Это было похоже на то, как будто призрак провел тонкую линию по моему идеальному творению. Эти следы появляются в виде линий на формованных изделиях, вызванных разделением и соединением расплава пластика. Это разделение и слияние создают линии, которые выделяются или сияют иначе, чем остальная часть предмета.

Причины появления следов сварных швов

1. Конструкция ворот:

Однажды я сделал деталь с литником в неправильном месте, из-за чего расплав раскалывался и соединялся, оставляя после себя следы сварки. Правильная конструкция затвора 7 обеспечивает равномерный поток и предотвращает эту проблему.

2. Вентиляция пресс-формы:

Плохая вентиляция задерживает воздух в точках потока и останавливает полное слияние молекулярных цепей. Я усвоил это на собственном горьком опыте, когда один из моих проектов не прошел проверку качества. Лучшая вентиляция может устранить эти раздражающие линии, обеспечивая полную эвакуацию воздуха.

3. Параметры литья под давлением:

Ключевое значение имеет изменение таких настроек, как температура плавления и скорость впрыска. Я обнаружил, что низкие температуры или скорости могут привести к плохому сплавлению и образованию следов сварных швов. Корректировки должны быть сделаны с учетом характеристик материала.

Другие способствующие факторы

| Фактор | Описание |

|---|---|

| Материальный поток | Недостаточный поток вызывает частичное слияние. |

| Геометрия детали | Сложные формы увеличивают вероятность появления следов сварных швов. |

| Тип материала | Некоторые пластмассы более склонны к проблемам со сваркой. |

Устранение следов сварных швов

Эффективное проектирование и управление процессами действительно помогают уменьшить количество следов сварных швов:

- Улучшенное расположение ворот 8. Правильное размещение ворот уменьшает разделение потоков .

- Улучшенная вентиляция: позволяет полностью удалить воздух.

- Регулировка настроек: найдите правильную температуру и скорость для каждого материала.

Используя эти стратегии, я, вероятно, повышу качество продукции и уменьшу количество следов сварных швов, что позволит мне соответствовать как эстетическим, так и функциональным стандартам, которых ожидает наша отрасль.

Неправильное положение ворот приводит к появлению следов сварных швов.Истинный

Неправильная конструкция ворот заставляет их плавиться, разделяться и снова соединяться, оставляя следы.

Все пластмассы одинаково склонны к образованию следов сварки.ЛОЖЬ

Различные пластмассы имеют разную склонность к проблемам со сваркой.

Как я могу минимизировать следы потока?

Вы когда-нибудь тратили часы на создание идеального пластикового изделия, а потом сталкивались с уродливыми следами текучести? Да, я тоже. Давайте вместе решим эту проблему и сохраним идеальный дизайн.

Я уменьшаю следы текучести при литье под давлением, регулируя поток расплава. Это включает в себя точную настройку температуры, скорости впрыска и качества поверхности формы. Эти изменения помогают добиться более плавного и привлекательного конечного продукта. В результате получается более гладкий и привлекательный продукт.

Понимание меток потока

Я впервые столкнулся со следами потока на проекте. На большом плоском куске повсюду были волны и полосы. Эти следы появляются из-за неравномерного течения расплава, что ухудшает внешний вид и функциональность изделий.

Оптимизация параметров процесса

Правильная настройка параметров процесса важна для минимизации следов текучести:

- Температура плавления : Небольшое повышение температуры плавления улучшает текучесть. Это должно быть сбалансировано, чтобы не повредить материал.

- Скорость впрыска : постоянная скорость впрыска обеспечивает плавность потока расплава.

| Параметр | Рекомендуемое действие |

|---|---|

| Температура плавления | Увеличение для лучшей текучести |

| Скорость впрыска | Оптимизация для обеспечения постоянного потока |

Улучшение конструкции пресс-формы

Улучшение конструкции пресс-формы — еще один прием, который я использую для уменьшения следов текучести:

- Конструкция ворот : правильное расположение ворот обеспечивает равномерное распределение расплава. Это изменило ситуацию для меня.

- Обработка поверхности : полировка поверхности формы снижает трение, что приводит к более плавному потоку.

Узнайте больше об эффективных методах проектирования пресс-форм 9 для борьбы с следами от текучести.

Обращение к свойствам материала

Тип используемого пластика оказывает большое влияние на характеристики текучести:

- Тип пластика : выбор материалов с хорошей текучестью предотвращает многие проблемы.

- Присадки : иногда присадки улучшают текучесть и снижают сопротивление.

Изучите стратегии выбора материалов 10 для достижения лучших результатов формования.

Регулярное техническое обслуживание

Формы должны оставаться в хорошем состоянии. Это то, что я всегда делаю:

- Очистка : Регулярная очистка предотвращает накопление, которое может нарушить поток.

- Осмотр : Периодические проверки выявляют износ на ранней стадии, прежде чем он станет причиной неисправности.

Примите контрольный список по уходу за пресс-формой 11, чтобы поддерживать ваше оборудование в отличном состоянии.

Понимание этих коренных причин — от параметров впрыска 12 до состояния пресс-формы — помогает мне находить точные решения. Этот подход значительно сократил количество дефектов, что каждый раз приводило к получению превосходной продукции.

Повышение температуры плавления уменьшает следы текучести.Истинный

Более высокие температуры плавления улучшают текучесть, сводя к минимуму неравномерность течения.

Неровная конструкция затвора увеличивает следы потока.Истинный

Неправильное размещение затвора приводит к неравномерному распределению расплава пластика.

Как исправить серебряные полосы на прозрачном пластике?

Эти раздражающие серебристые полосы на прозрачных пластиковых изделиях часто бросаются в глаза. Они не просто уродливы; они также могут означать низкое качество. Проблема требует более внимательного рассмотрения. Пришло время заняться этим как следует.

Серебряные линии на прозрачном пластике возникают из-за влаги или газов при формовании. Одним из решений является сначала высушить материалы. Другой вариант — отрегулировать настройки температуры. Кроме того, вентиляционные отверстия в форме должны работать хорошо.

Понимание причин

Серебряные полосы возникают, когда влага или летучие вещества в пластиковом материале образуют газ в процессе литья под давлением. Эти газы создают на поверхности изделия серебристые или яркие линии при растекании расплава, что особенно заметно на прозрачных пластиках.

| Проблема | Причина |

|---|---|

| Серебряные полосы | Влага или летучие вещества в пластике образуют газ во время инъекции, создавая видимые линии. |

Предварительная сушка пластиковых материалов

Перед литьем под давлением пластмассовые материалы следует тщательно высушить для устранения содержания влаги. Этот шаг имеет решающее значение, поскольку влага в таких материалах, как АБС-пластик и поликарбонат, может вызвать деградацию и появление серебряных полос. Реализация мер по контролю влажности 13 может значительно уменьшить эту проблему.

Оптимизация параметров обработки

Настройка параметров обработки — еще одна эффективная стратегия:

- Температура: Убедитесь, что температура ствола не слишком высока, чтобы избежать разложения материала. Также следите за температурой формы, чтобы поддерживать постоянный поток.

- Скорость впрыска: уменьшите скорость впрыска, чтобы обеспечить эффективный выход газов.

Улучшение конструкции пресс-формы

Правильная конструкция формы имеет решающее значение для предотвращения появления серебряных полос:

- Вентиляция формы: убедитесь, что форма имеет достаточную вентиляцию, позволяющую выходить захваченному воздуху. Недостаточная вентиляция приводит к повышению давления и потенциальному газообразованию.

- Конструкция ворот: Оптимизируйте расположение ворот, чтобы обеспечить равномерный поток и минимизировать захват газа. Изучите передовые методы проектирования пресс-форм 14 для сложных конструкций.

Понимая эти решения, производители могут повысить качество продукции и свести к минимуму дефекты, обеспечивая соответствие прозрачных пластиковых компонентов как эстетическим, так и функциональным стандартам.

Предварительная сушка пластика предотвращает образование серебряных полос.Истинный

Предварительная сушка удаляет влагу, вызывающую газообразование при формовании.

Высокая температура ствола уменьшает появление серебряных полос на пластике.ЛОЖЬ

Высокие температуры могут вызвать разложение, увеличивая газообразование.

Заключение

В этой статье рассматриваются распространенные дефекты изделий, полученных литьем под давлением, включая заусенцы, усадки, следы сварных швов, следы текучести, серебряные полосы, а также их причины и решения для улучшения качества продукции.

-

Узнайте больше о том, почему возникает заусенец и о стратегиях его предотвращения в процессах литья под давлением. ↩

-

Узнайте, как флэш-память влияет на общее качество продукта и стратегии его улучшения. ↩

-

Откройте для себя различные методы улучшения качества продукции за счет устранения таких дефектов, как вспышка. ↩

-

Узнайте, как регулировать скорость впрыска, чтобы минимизировать следы сварных швов и повысить качество продукции за счет лучшего управления процессом. ↩

-

Узнайте о свойствах материалов, влияющих на усадку, и выберите подходящие пластмассы для ваших проектов литья под давлением. ↩

-

Узнайте, как выбор правильного материала может улучшить характеристики продукта и уменьшить распространенные дефекты, такие как усадка. ↩

-

Оптимизация расположения ворот может уменьшить количество дефектов, повысив структурное и эстетическое качество вашей продукции. ↩

-

Понимание методов вентиляции пресс-формы может помочь вам устранить захват воздуха, улучшив качество продукции. ↩

-

Узнайте, как правильная конструкция литника и полировка формы могут значительно свести к минимуму следы от текучести. ↩

-

Найдите материалы с оптимальными свойствами текучести для повышения эффективности формования. ↩

-

Внедрите процедуру технического обслуживания, чтобы обеспечить стабильную работу пресс-формы. ↩

-

Узнайте, какие настройки впрыска наиболее эффективно предотвращают образование следов потока. ↩

-

Изучение методов контроля влажности может помочь предотвратить появление таких дефектов, как серебряные полосы, обеспечивая оптимальные условия содержания материала. ↩

-

Передовые методы проектирования пресс-форм позволяют оптимизировать размещение литников и вентиляцию, чтобы свести к минимуму дефекты, такие как серебряные полосы. ↩