Ищете самый прочный пластик, полученный литьем под давлением, для вашего следующего крупного проекта? Давайте рассмотрим варианты, которые могут действительно изменить все!

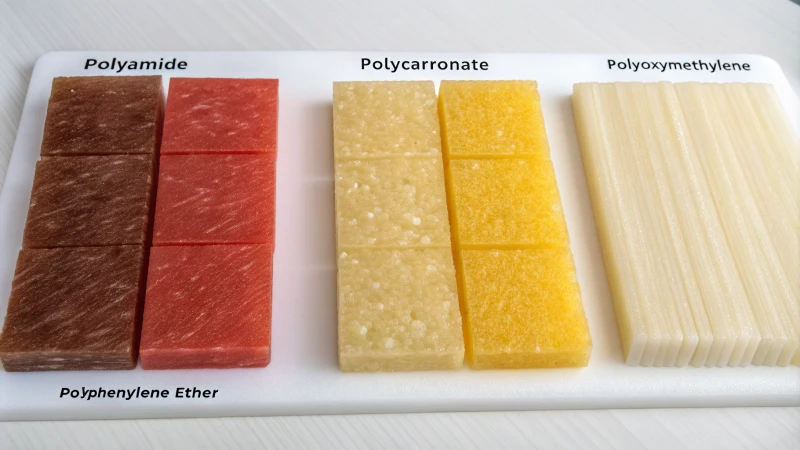

Рассмотрите полиамид для прочности, поликарбонат для ударопрочности, полиоксиметилен для жесткости и полифениленовый эфир для термостойкости в пластмассах, полученных литьем под давлением, которые идеально подходят для автомобильной и электронной промышленности.

На протяжении всего моего пути дизайнера я часто стою перед своими материалами и думаю о том, какой из них прослужит дольше. Выбор правильного действительно имеет значение, не так ли? В таких областях, как автомобилестроение и электроника, выбрать правильный пластик непросто. Однако знание того, что предлагает каждый тип, может все изменить.

Давайте рассмотрим несколько сильных вариантов: полиамид (PA), поликарбонат (PC), полиоксиметилен (POM) и полифениленовый эфир (PPO). Каждый из них имеет уникальные преимущества и возможности использования. Они могут идеально подойти для вашего проекта.

Полиамид — один из самых прочных пластиков, полученных литьем под давлением.Истинный

Полиамид (PA) известен своей высокой прочностью и долговечностью, что делает его идеальным для применения в сложных условиях.

Поликарбонат слабее полифениленового эфира.ЛОЖЬ

Поликарбонат (ПК) обычно обладает более высокой прочностью, чем полифениленовый эфир (ПФО), что делает это утверждение ложным.

- 1. Что делает пластик достаточно прочным для литья под давлением?

- 2. Как разные пластмассы сравниваются по прочности?

- 3. Каковы наилучшие применения прочных пластмасс, полученных литьем под давлением?

- 4. Как выбрать правильный пластиковый материал для моего проекта?

- 5. Какие инновации формируют будущее литья пластмасс под давлением?

- 6. Заключение

Что делает пластик достаточно прочным для литья под давлением?

Вы когда-нибудь задумывались о том, что придает некоторым пластикам прочность для литья под давлением? Важны пластмассы особой прочности. Давайте исследуем интересный мир этих материалов. Уникальные свойства помогают сделать все это возможным. Мы можем узнать, как они используются по-разному.

Прочность пластмасс, полученных литьем под давлением, зависит от их молекулярной структуры, эксплуатационных характеристик и устойчивости к нагрузкам. Ключевые материалы включают полиамид, поликарбонат, полиоксиметилен и полифениленовый эфир, каждый из которых имеет свои преимущества.

Понимание прочности пластика при литье под давлением

При выборе пластмасс для литья под давлением необходимо учитывать их прочность , долговечность и эксплуатационные характеристики . Различные типы пластмасс обладают разными свойствами, которые определяют их пригодность для данного производственного процесса.

Полиамид (ПА, широко известный как нейлон)

Полиамид — скрытый чемпион в мире пластмасс. Его высокая прочность и ударная вязкость обусловлены водородными связями в его молекулярной структуре. Эти связи позволяют ему легко выдерживать большие нагрузки, а предел прочности на разрыв может достигать 70-80 МПа . Это делает его идеальным для компонентов, подвергающихся большим нагрузкам. Например, полиамид часто используется в автомобильной промышленности, например, во впускных коллекторах 1 , где требуется как долговечность, так и легкий вес.

| Свойство | Ценить | Пример применения |

|---|---|---|

| Предел прочности | 70-80 МПа | Детали двигателя |

| Износостойкость | Отличный | Шестерни и шкивы |

| Химическая стойкость | Хороший | Органические растворители |

Поликарбонат (ПК)

Далее, поликарбонат важен из-за его ударопрочности и стабильности размеров . Он может противостоять внешним воздействиям лучше, чем многие другие пластики, его ударная вязкость составляет 60-90 кДж/м² . Это делает его особенно эффективным для использования в электронных устройствах и строительных материалах. Например, многие смартфоны высокого класса имеют корпус из поликарбоната, обеспечивающий как защиту, так и эстетическую привлекательность.

| Свойство | Ценить | Пример применения |

|---|---|---|

| Ударная вязкость | 60-90 кДж/м² | Корпуса мобильных телефонов |

| Стабильность размеров | Отличный | Ограждения безопасности |

Полиоксиметилен (ПОМ)

Полиоксиметилен обеспечивает высокую жесткость и низкое трение, что делает его идеальным для точного машиностроения. Имея предел прочности примерно 60-70 МПа , он часто используется в механических компонентах, таких как подшипники и автомобильные детали. Его превосходные свойства самосмазывания еще больше повышают удобство его использования в средах, где снижение трения имеет решающее значение.

| Свойство | Ценить | Пример применения |

|---|---|---|

| Предел прочности | 60-70 МПа | Подшипники |

| Коэффициент трения | Низкий | Регулировки автомобильных сидений |

Полифениленовый эфир (ППО)

Наконец, полифениленовый эфир выделяется своей термостойкостью и сильными механическими свойствами. Этот материал хорошо работает в жарких условиях, сохраняя прочность на уровне 70-80 МПа . Его часто используют в электрических деталях, где доверие жизненно важно; Я работал над проектом с изменением температуры; ППО был идеальным.

| Свойство | Ценить | Пример применения |

|---|---|---|

| Предел прочности | 70-80 МПа | Электрические компоненты |

| Теплостойкость | Отличный | Кронштейны автомобильного бака для воды |

Эти характеристики подчеркивают, почему определенные пластмассы предпочтительнее при литье под давлением. Понимая сильные стороны каждого материала, дизайнеры могут сделать осознанный выбор, который оптимизирует эксплуатационные характеристики и долговечность продукта. Для получения дополнительной информации о выборе пластика ознакомьтесь с этим подробным руководством. Мы можем вместе исследовать безграничные творческие возможности в дизайне и производстве.

Полиамид имеет прочность на разрыв 70-80 МПа.Истинный

Молекулярная структура полиамида позволяет ему достигать значительной прочности на разрыв, что делает его пригодным для работы с большими нагрузками.

Поликарбонат не устойчив к ударам.ЛОЖЬ

Вопреки этому утверждению, поликарбонат известен своей превосходной ударопрочностью и идеально подходит для защитных целей.

Как разные пластмассы сравниваются по прочности?

Когда я начал изучать пластик, я был поражен. Различные материалы действительно влияют на дизайн продукта. Они также существенно меняют функциональность. Давайте вместе исследуем удивительные преимущества различных пластиков!

Полиамид отличается износостойкостью, поликарбонат – ударопрочностью, полиоксиметилен – твердостью, а полифениленовый эфир – термостойкостью. Каждый пластик обладает уникальными преимуществами.

Полиамид (ПА)

Полиамид, также известный как нейлон, завораживает своей прочностью и прочностью. Когда я впервые использовал PA в проекте, его надежность меня поразила. Молекулярная структура создает прочные водородные связи, что позволяет выдерживать большие нагрузки. Его предел прочности составляет около 70-80 МПа. Подходит для износостойких изделий, таких как шестерни и шкивы.

В автомобильной промышленности ПА играет ключевую роль. Полиамид используется для изготовления компонентов двигателя, таких как впускные коллекторы. Он выдерживает высокие температуры и вибрации и снижает вес автомобиля. Более легкий автомобиль может улучшить топливную экономичность. Полиамид имеет множество применений в различных отраслях.

Поликарбонат (ПК)

Поликарбонат действует как супергерой среди пластиков по механическим свойствам. Я видел, как лист поликарбоната выдержал неожиданный удар, не сломавшись. Это было действительно впечатляюще! Ударная вязкость консольной балки при надрезе составляет 60–90 кДж/м², что делает ее очень прочной.

В строительных проектах я использую компьютер для освещения панелей и ограждений. Он сочетает в себе ясность и прочность, обеспечивая практическое использование и повышая эстетическую привлекательность. В электронике поликарбонат предпочитают для корпусов телефонов и компьютеров, нуждающихся в защите и стиле. Поликарбонат имеет множество универсальных применений.

Полиоксиметилен (ПОМ)

ПОМ – надежный друг, всегда готовый прийти на помощь. Он известен своей твердостью и жесткостью. Обладая прочностью на разрыв 60-70 МПа, он имеет низкое трение, что означает, что он легко смазывается.

В машиностроении ПОМ отлично подходит для производства таких компонентов, как подшипники и клапаны. Он превосходно справляется с автомобильными деталями, такими как регулировка сидений, где необходима надежность. Полиоксиметилен доказывает свою универсальность в различных областях применения.

Полифениленовый эфир (ППО)

ППО отличается своей прочностью и термостойкостью. Он сохраняет свои механические свойства даже при высоких температурах. При пределе прочности 70-80 МПа ППО стабилен во многих ситуациях.

В электротехнической промышленности ППО используется для изготовления каркасов трансформаторов и розеток, которым требуется долговечность. В автомобильном секторе ППО часто используется для деталей, подвергающихся воздействию высоких температур, например, кронштейнов резервуара для воды. Это обеспечивает долгосрочную поддержку и функциональность.

Понимание различных пластмасс и их сильных сторон позволяет лучше выбирать материалы для проектов. Каждый пластик рассказывает историю инноваций и адаптируемости. Давайте продолжим раскрывать их потенциал!

Понимание пластической прочности

Когда дело доходит до пластмасс, прочность является ключевым фактором, влияющим на их применение в различных отраслях промышленности. Различные типы пластмасс обладают уникальными эксплуатационными характеристиками, основанными на их молекулярной структуре, что делает их пригодными для конкретных целей. Ниже приведен сравнительный анализ некоторых распространенных пластиков и их сильных сторон:

| Тип пластика | Предел прочности (МПа) | Ударопрочность | Приложения |

|---|---|---|---|

| Полиамид (ПА, Нейлон) | 70-80 | Высокий | Автомобильные детали, шестерни, электрические разъемы |

| Поликарбонат (ПК) | 60-90 (ударная вязкость надреза) | Отличный | Корпуса мобильных телефонов, ограждения безопасности, осветительные панели |

| Полиоксиметилен (ПОМ) | 60-70 | Хороший | Механические детали, компоненты салона автомобиля |

| Полифениленовый эфир (ППО) | 70-80 | Хороший | Электрические компоненты, автомобильные детали в условиях высоких температур |

Полиамид (ПА)

Полиамид, широко известный как нейлон, известен своей высокой прочностью и ударной вязкостью. Его способность выдерживать различные нагрузки обусловлена наличием водородных связей между молекулярными цепями. Например, предел прочности PA66 может достигать 70-80 МПа, что делает его предпочтительным выбором для износостойких изделий, таких как шестерни и шкивы.

В автомобильной промышленности ПА широко используется для производства компонентов двигателя, таких как впускные коллекторы. Это связано с тем, что он может выдерживать высокие температуры и вибрацию, способствуя при этом снижению веса автомобиля, что в конечном итоге повышает топливную экономичность. Если вы хотите глубже изучить применение PA, ознакомьтесь с этим подробным руководством 2 .

Поликарбонат (ПК)

Поликарбонат выделяется своими превосходными механическими свойствами и исключительной ударопрочностью. Ударная вязкость ПК в надрезе консольной балки может достигать 60-90 кДж/м², что делает его значительно более прочным, чем многие обычные пластики.

В строительстве ПК используется в прозрачных осветительных панелях и ограждениях безопасности. Кроме того, в сфере электроники его предпочитают для корпусов мобильных телефонов и компьютеров, которые требуют как защиты, так и эстетической привлекательности. Чтобы узнать больше о приложениях и преимуществах ПК, посетите эту страницу ресурса.

Полиоксиметилен (ПОМ)

ПОМ, известный своей высокой твердостью и жесткостью, обладает превосходной прочностью на растяжение и изгиб. Этот конструкционный пластик имеет предел прочности на разрыв 60-70 МПа и имеет низкие коэффициенты трения, которые способствуют его свойствам самосмазывания.

Это делает ПОМ идеальным для производства механических деталей, таких как подшипники и клапаны. Его долговечность гарантирует надежную работу автомобильных компонентов, таких как механизмы регулировки сидений, в течение долгого времени. Подробное описание приложений POM см. в этом техническом документе .

Полифениленовый эфир (ППО)

ППО известен своей высокой прочностью и термостойкостью, сохраняя хорошие механические свойства даже при повышенных температурах. Его предел прочности обычно находится в пределах 70-80 МПа.

В электротехнике ППО используется для изготовления таких компонентов, как каркасы трансформаторов. Он также находит применение в автомобильной промышленности, требующей стабильности в условиях высоких температур. Чтобы глубже изучить характеристики и использование PPO, обратитесь к этому подробному обзору .

Полиамид (ПА) имеет прочность на разрыв 70-80 МПа.Истинный

Полиамид, или нейлон, известен своей высокой прочностью на разрыв, что делает его пригодным для применения в таких сложных условиях, как автомобильные детали.

Поликарбонат (ПК) – самый слабый по ударопрочности пластик.ЛОЖЬ

Поликарбонат известен своей превосходной ударопрочностью, что делает его более прочным, чем многие другие пластики в этом отношении.

Каковы наилучшие применения прочных пластмасс, полученных литьем под давлением?

Вы когда-нибудь задумывались о том, где люди используют этот действительно прочный пластик? Давайте исследуем захватывающий мир литья пластмасс под давлением. Они играют важную роль во многих отраслях.

незаменим в автомобильной, электронной и строительной промышленности благодаря своей исключительной прочности и долговечности.

Понимание литьевых пластмасс

Литые пластмассы – это чудеса инженерной мысли. Они стали незаменимы во многих отраслях промышленности благодаря своим уникальным свойствам, к которым относятся высокая прочность, долговечность и устойчивость к факторам окружающей среды. Это делает их идеальными для приложений, требующих надежности и производительности в сложных условиях.

Полиамид (Нейлон)

Давайте обсудим полиамид, также известный как нейлон. Он славится своими впечатляющими эксплуатационными характеристиками. Нейлон обладает высокой прочностью и вязкостью, в первую очередь за счет водородных связей между молекулярными цепями. Это позволяет ему эффективно справляться с большими нагрузками.

| Свойство | Ценить |

|---|---|

| Предел прочности (PA66) | 70-80 МПа |

| Износостойкость | Отличный |

| Химическая стойкость | Хороший |

Применение в различных отраслях промышленности

В автомобильном мире я часто вижу полиамид, используемый для изготовления:

- Детали двигателя

- Конструктивные элементы кузова

В электронике он используется в:

- Разъемы

- Розетки

Например, из этого прочного материала изготовлены впускные коллекторы автомобильных двигателей. Он выдерживает нагрев и вибрацию двигателя, обеспечивая при этом долговечность и меньший вес. Это способствует повышению топливной экономичности и производительности автомобиля.

Поликарбонат (ПК)

Поликарбонат — еще один материал, который меня поражает. Он может похвастаться превосходными механическими свойствами, в том числе высокой прочностью и ударной вязкостью, а также ударопрочностью, превосходящей большинство обычных пластиков.

| Свойство | Ценить |

|---|---|

| Ударная вязкость | 60-90 кДж/м² |

| Стабильность размеров | Высокий |

Промышленное использование

В строительстве поликарбонат хорошо служит для:

- Прозрачные световые панели

- Ограждения безопасности

В области электроники вы можете найти ПК в:

- Корпуса мобильных телефонов

- Компьютерные корпуса

Эти применения подчеркивают его способность обеспечивать как защиту, так и эстетическую привлекательность, особенно в потребительских товарах высокого класса.

Полиоксиметилен (ПОМ)

Полиоксиметилен или ПОМ отличается высокой твердостью и жесткостью. Он имеет низкий коэффициент трения, что делает его отличным выбором для деталей, подверженных износу.

| Свойство | Ценить |

|---|---|

| Предел прочности | 60-70 МПа |

| Коэффициент трения | Низкий |

Применение в механическом производстве

в области механики ПОМ часто встречается в:

- Подшипники

Например, компоненты устройств регулировки автомобильных сидений часто изготавливаются из ПОМ из-за его долговечности в условиях частого использования.

Полифениленовый эфир (ППО)

Теперь поговорим о полифениленовом эфире. Его высокая прочность и термостойкость впечатляют; PPO сохраняет свою форму даже в суровых условиях.

Модифицированные версии популярны благодаря лучшей производительности при сохранении экономической эффективности.

Ключевые области применения в промышленности

В электротехническом секторе

PPO часто используется в: – Электрических компонентах (например, каркасах трансформаторов) – Автомобильных деталях, находящихся в зоне нагрева (например, кронштейнах резервуара для воды). Эти материалы обеспечивают механическую поддержку, обеспечивая при этом долговременную стабильность в условиях эксплуатации.

Вывод: универсальность пластмасс, полученных литьем под давлением. Учитывая все это,

прочные пластмассы, полученные литьем под давлением, такие как полиамид,

олойкарбонат,

олооксиметилен

и полифениленовый эфир, имеют решающее значение в различных отраслях промышленности. Их особые качества позволяют использовать их в различных целях, повышая функциональность продукта и внося вклад в обеспечение устойчивого развития. Для получения дополнительной информации о применении или выборе материалов

вы можете просмотреть это руководство 3 . Это может стать толчком для вашего следующего творческого дизайна!

Полиамид используется в деталях автомобильных двигателей из-за своей прочности.Истинный

Высокая прочность и долговечность полиамида делают его идеальным для изготовления критически важных автомобильных компонентов, таких как детали двигателя, повышая производительность и надежность.

Поликарбонат не пригоден для строительства.ЛОЖЬ

Это утверждение ложно; Поликарбонат широко используется в строительстве для изготовления прозрачных осветительных панелей и ограждений безопасности благодаря своим превосходным свойствам.

Как выбрать правильный пластиковый материал для моего проекта?

Выбор правильного пластика для проекта иногда кажется сложным. Однако этот выбор входит в число наиболее важных решений для дизайнеров. Дизайнерам предстоит найти идеальный баланс между производительностью и стоимостью. Я хочу поделиться с вами своим путешествием и открытиями.

Выберите подходящий пластик, оценив его такие свойства, как прочность, долговечность и устойчивость к окружающей среде. Рассмотрите полиамид для прочности, поликарбонат для ударопрочности, полиоксиметилен для жесткости и полифениленовый эфир для термостойкости. Каждый тип подходит для различных приложений.

Выбор подходящего пластикового материала для вашего проекта предполагает понимание различных типов доступных пластиков и их уникальных свойств. Ниже мы рассмотрим некоторые популярные материалы и их характеристики.

Полиамид (ПА)

Полиамид, также известный как нейлон, очень прочный и жесткий. Я часто использовал его в своих проектах. К его эксплуатационным характеристикам относятся:

- Высокая прочность : предел прочности PA очень высок, около 70-80 МПа, что делает его идеальным для деталей, выдерживающих большое давление.

- Износостойкость : Идеально подходит для шестерен и шкивов. Я использовал его в проектах, где износ мог испортить деталь.

- Химическая стойкость : Мне нравится, как он выдерживает воздействие растворителей и растворов щелочей. Это действительно полезно во многих проектах.

Применение полиамида

В автомобильной промышленности я часто вижу полиамид, используемый для деталей двигателя. Впускной коллектор обычно изготавливается из полиамида, что обеспечивает не только прочность, но и меньший вес, что сегодня очень важно в конструкции автомобилей.

Поликарбонат (ПК)

Поликарбонат очень универсален, и мне больше всего нравится его использовать. Когда я впервые использовал его для создания панели с четким освещением, его четкость и сила меня действительно поразили.

| Свойство | Подробности |

|---|---|

| Ударопрочность | Ударная вязкость на надрезе 60-90 кДж/м². |

| Стабильность размеров | Минимальные изменения в различных условиях |

Применение поликарбоната

От чехлов для телефонов до защитных панелей — устойчивость поликарбоната к ударам означает, что продукты выглядят красиво и служат долго. Мне нравится знать, что мои изделия выдерживают ежедневное использование и по-прежнему выглядят элегантно.

Полиоксиметилен (ПОМ)

Полиоксиметилен является фаворитом из-за своей жесткости и твердости. Он превзошел все мои ожидания при работе над точной механической деталью:

- Прочность на разрыв : POM с прочностью 60-70 МПа идеально подходит для сложных задач.

- Низкий коэффициент трения : эта функция позволяет самосмазываться, помогая снизить износ движущихся частей.

Применение полиоксиметилена

В механическом производстве я предпочитаю ПОМ для подшипников и клапанов. Я часто рекомендую его для деталей салона автомобиля, таких как регуляторы сидений. Обещает долговечность.

Полифениленовый эфир (ППО)

ППО ценен термостойкостью и прочностью:

| Характеристики | Ценности |

|---|---|

| Предел прочности | 70-80МПа |

| Электрическая изоляция | Отлично работает при высокой температуре |

Применение полифениленового эфира

PPO отлично подходит для электроники, используется в деталях трансформаторов для обеспечения стабильности. Это также хороший выбор для автомобильных деталей, работающих при высоких температурах.

Ключевые соображения при выборе пластикового материала

Размышляя о своем дизайнерском опыте, при выборе пластика следует учитывать следующие важные моменты:

- Механические свойства : проверьте прочность и ударопрочность в зависимости от потребностей вашего проекта.

- Условия окружающей среды : Учитывайте влияние температуры и влажности на производительность; это уберегло меня от больших ошибок!

- Соответствие нормативным требованиям : убедитесь, что материал соответствует отраслевым правилам, применимым к вашему применению.

- Стоимость и доступность : Всегда проверяйте, соответствует ли материал вашему бюджету и может ли он быть эффективно получен.

Понимание таких материалов, как полиамид и поликарбонат, помогает сделать правильный выбор для успешного дизайна. Все дело в том, чтобы найти то, что лучше всего подходит для вашего проекта!

Полиамид известен своей превосходной износостойкостью.Истинный

Износостойкость полиамида делает его идеальным для таких применений, как шестерни и шкивы, обеспечивая долговечность механических деталей.

Поликарбонат имеет низкую ударопрочность по сравнению с другими пластиками.ЛОЖЬ

Это утверждение ложно; Поликарбонат известен своей высокой ударопрочностью, что делает его пригодным для защитных целей.

Какие инновации формируют будущее литья пластмасс под давлением?

Литые пластмассы претерпевают действительно интересные изменения. Меня воодушевляют новые идеи, меняющие наш мир. Пойдемте со мной, чтобы мы изучили новые материалы, способствующие этим изменениям!

Передовые материалы, такие как полиамид, поликарбонат, полиоксиметилен и полифениленовый эфир, улучшают качество пластмасс, полученных литьем под давлением, повышая долговечность, эффективность и гибкость конструкции в различных областях применения.

Расцвет современных материалов

В сфере литья пластмасс под давлением инновации все чаще обусловлены разработкой современных материалов. Одним из выдающихся материалов является полиамид (PA) , широко известный как нейлон. Его исключительные эксплуатационные характеристики, в том числе высокая прочность и вязкость, обусловлены водородными связями между молекулярными цепями. Например, PA66 может достигать прочности на разрыв 70–80 МПа, что делает его идеальным для изготовления износостойких компонентов, таких как шестерни и шкивы.

Применение в промышленности

Полиамид находит широкое применение в различных отраслях промышленности:

- Автомобильная промышленность : детали двигателя, элементы конструкции кузова и легкие альтернативы.

- Электроника : Разъемы и розетки рассчитаны на долговечность.

Эти приложения показывают, что PA не только отвечает требованиям производительности, но и способствует повышению эффективности производственных процессов. Для получения дополнительной информации о его применении ознакомьтесь с этим подробным анализом 4 .

Поликарбонат (ПК) Инновации

Еще одним важным игроком является поликарбонат (ПК) . ПК, известный своей замечательной ударопрочностью, может выдерживать нагрузки, в несколько раз превышающие силы обычного пластика. Его ударная вязкость колеблется в пределах 60-90 кДж/м², что обеспечивает долговечность даже в тяжелых условиях.

| Свойство | Ценить |

|---|---|

| Ударная вязкость | 60-90 кДж/м² |

| Стабильность размеров | Отличный |

Разнообразные приложения

Универсальность ПК распространяется на:

- Конструкция : Прозрачные осветительные панели и защитные ограждения.

- Бытовая электроника : высококачественные корпуса мобильных телефонов, сочетающие защиту с эстетикой.

Эти функции демонстрируют, как ПК меняет дизайн продуктов как в строительстве, так и в электронике. Узнайте больше о приложениях для ПК здесь 5 .

Роль полиоксиметилена (ПОМ)

Полиоксиметилен (ПОМ) является важнейшим конструкционным пластиком благодаря своей высокой кристалличности и исключительной твердости. Обладая прочностью на разрыв 60-70 МПа, он обладает низким коэффициентом трения, что делает его идеальным для самосмазывающихся компонентов.

Ключевые приложения

Приложения POM охватывают различные отрасли:

- Механическое производство : подшипники, клапаны и винты.

- Автомобильная промышленность : Детали интерьера, требующие долговечности, например, механизмы регулировки сидений.

Эта адаптируемость подчеркивает важность ПОМ в современных производственных процессах. Для получения дополнительной информации о приложениях POM посетите этот ресурс 6 .

Исследование полифениленового эфира (PPO)

Полифениленовый эфир (ППО) и его модифицированные варианты произвели революцию в отрасли благодаря своей высокой прочности и термостойкости. Обычно сохраняя прочность на разрыв около 70-80 МПа, материалы PPO превосходно работают в высокотемпературных средах.

| Характеристики | Подробности |

|---|---|

| Предел прочности | 70-80 МПа |

| Теплостойкость | Высокий |

| Стабильность размеров | Отличный |

Широкое применение в отрасли

PPO в основном используется в:

- Электрические компоненты : каркасы трансформаторов и розетки.

- Автомобильная промышленность : Детали, требующие долгосрочной устойчивости при нагревании, например, кронштейны резервуара для воды.

Эти достижения показывают, насколько важно PPO в секторах, где производительность в условиях стресса не подлежит обсуждению. Подробнее о нововведениях ППО читайте в этой статье 7 .

Полиамид (ПА) в основном используется в автомобильной промышленности.Истинный

Прочность и ударная вязкость полиамида делают его идеальным для изготовления деталей двигателей и конструктивных элементов в автомобильной промышленности.

Поликарбонат (ПК) имеет низкую ударопрочность по сравнению с другими пластиками.ЛОЖЬ

ПК известен своей высокой ударопрочностью, превосходя по долговечности многие обычные пластики.

Заключение

Откройте для себя самые прочные пластмассы, полученные литьем под давлением: полиамид, поликарбонат, ПОМ и ППО, каждый из которых обладает уникальными преимуществами для различных применений в автомобилестроении и электронике.

-

Узнайте, как различные пластмассы могут улучшить ваш выбор дизайна и эффективность производства, изучив наш подробный анализ. ↩

-

Ознакомьтесь с подробным сравнением прочности пластика, необходимой для принятия вами проектных решений. ↩

-

Откройте для себя всесторонние преимущества пластмасс, полученных литьем под давлением, в различных областях применения, что поможет вам лучше выбирать материалы. ↩

-

Откройте для себя последние достижения в области литья пластмасс под давлением, которые могут расширить ваши дизайнерские возможности и повысить эффективность производства. ↩

-

Узнайте, как инновационные материалы могут положительно повлиять на дизайн вашей продукции и производственные процессы. ↩

-

Узнайте о конкретных применениях современных пластмасс в различных отраслях, чтобы оставаться впереди в своей области. ↩

-

Узнайте больше о том, как инновации в области литья под давлением могут улучшить качество продукции и снизить затраты. ↩