Вы когда-нибудь задумывались, как правильный дизайн может преобразить производство? Позвольте мне рассказать о моем опыте работы с проектированием с учетом технологичности производства ( DFM ) и его влиянии на литье под давлением.

Проектирование с учетом технологичности производства ( DFM ) улучшает литье под давлением за счет включения производственных процессов в фазу проектирования, обеспечения осуществимости пресс-формы, снижения затрат и повышения эффективности и качества производства.

Вспоминая свои первые шаги в этой области, я помню, как мне было трудно найти баланс между творческим подходом к проектированию и практичностью производства. Только когда я освоил DFM ( ), все стало на свои места. Сосредоточившись на таких аспектах, как структура изделия, конструкция пресс-формы и выбор материалов, я понял, что каждый выбор влияет на успех конечного продукта. Например, проектирование с равномерной толщиной стенок может предотвратить такие неприятные проблемы, как усадка или деформация. Аналогично, продуманные конструкции ребер и углов уклона могут повысить прочность без увеличения лишнего веса или стоимости материалов.

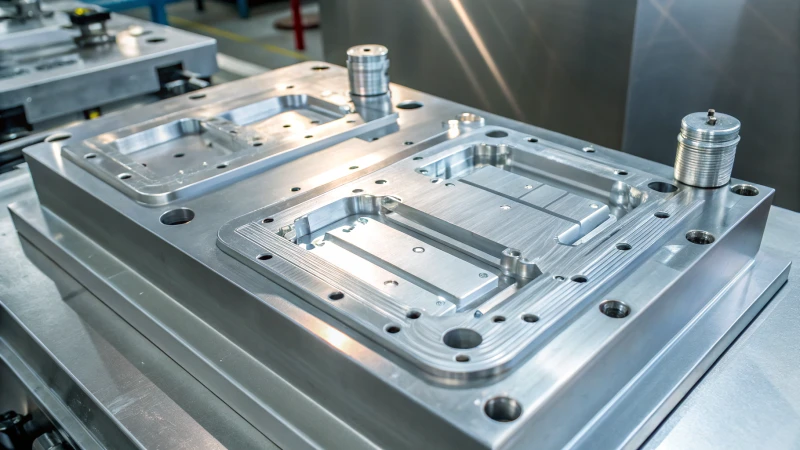

В проектировании пресс-форм я обнаружил, что правильное расположение линии разъема и литникового канала может кардинально изменить ситуацию. Хорошо расположенная линия разъема упрощает конструкцию пресс-формы, а стратегически выбранный литниковый канал улучшает поток расплава. И не будем забывать о механизме выталкивания — он имеет решающее значение для обеспечения плавного выхода деталей из пресс-формы.

Выбор материала также играет важную роль. В начале своей карьеры я выбирал материал, основываясь исключительно на стоимости, и впоследствии столкнулся с проблемами в его работе. Теперь я учитываю баланс между стоимостью и такими свойствами, как прочность и совместимость, чтобы избежать подобных ошибок.

Внедрение DFM стало для меня путем открытий и личностного роста, открывшим двери к инновациям и повышению эффективности моих проектов. Давайте подробнее рассмотрим эти DFM , чтобы вы тоже могли ощутить эти преимущества в своей работе.

Технология DFM снижает себестоимость производства методом литья под давлением на 30%.ЛОЖЬ

Хотя проектирование с учетом технологичности производства (DFM) может снизить затраты, точный процент значительно варьируется в зависимости от конкретных проектов и их реализации.

При проектировании с учетом технологичности производства (DFM) на этапе проектирования учитывается возможность изготовления пресс-формы.Истинный

Методология DFM (проектирование для производства) учитывает возможности изготовления пресс-форм на ранних этапах, чтобы гарантировать технологичность и экономическую эффективность конструкции.

- 1. Каковы основные принципы DFM в литье под давлением?

- 2. Как толщина стенки влияет на качество литья под давлением?

- 3. Почему правильная конструкция пресс-формы имеет важное значение для проектирования с учетом технологичности производства (DFM)?

- 4. Насколько важен выбор материалов при проектировании с точки зрения технологичности производства?

- 5. Как DFM может снизить затраты в проектах по литью под давлением?

- 6. Заключение

Каковы основные принципы DFM в литье под давлением?

Задумывались ли вы когда-нибудь, что на самом деле делает дизайн продукта успешным в производстве? Все дело в проектировании с учетом технологичности ( DFM ) в литье под давлением.

DFM ( проектирование для производства) акцент делается на оптимизации конструкции и создания пресс-форм для эффективного, качественного и экономически выгодного производства за счет обеспечения постоянной толщины стенок, выбора соответствующих материалов и внедрения стратегических решений в конструкции пресс-форм.

Я помню, как впервые погрузился в мир литья под давлением; это было похоже на открытие шкатулки с головоломками, полной инженерных задач и творческих возможностей. Принципы DFM ( ) были моими путеводными звездами, гарантируя, что каждый разработанный мной продукт может быть изготовлен плавно и экономично.

Проектирование структуры продукта

Расчет толщины стенки

Я понял, что равномерная толщина стенок — это незаметный, но важный фактор качества деталей, изготовленных методом литья под давлением. В своих первых проектах я недооценивал её важность, что приводило к деформации прототипов. Поддерживая толщину стенок в пределах 1-3 мм и сглаживая переходы, я добился значительного снижения количества дефектов.

| Толщина стенки | Важность |

|---|---|

| Униформа | Предотвращает неравномерную усадку |

| Переход | Снижает уровень стресса и концентрацию внимания |

Ребристый дизайн

Добавление ребер жесткости стало настоящим открытием. Они повышают прочность, не увеличивая вес. Я обнаружил, что, если толщина ребер не превышает 60% толщины стенки, а угол уклона составляет не менее 0,5°, извлечение изделия из формы становится очень простым. Руководство по проектированию ребер жесткости 1

Проектирование пресс-форм

Дизайн линии разъема

Стратегическое размещение линий разъема было сродни игре в шахматы; это упрощало изготовление пресс-форм и снижало затраты. Я всегда стремлюсь к такому расположению, которое не бросается в глаза, но при этом сохраняет внешний вид изделия.

Дизайн ворот

Выбор правильного места для ворот казался настоящим искусством. Грамотно расположенные ворота обеспечивают плавный поток пластика, уменьшая количество дефектов, таких как следы сварки. Методы проектирования ворот 2

Выбор материалов

Соответствие характеристик материалов

Выбор материала может как улучшить, так и испортить изделие. Я часто учитываю механические, термические и химические свойства, чтобы подобрать материал, соответствующий потребностям продукта. Например, поликарбонат — мой предпочтительный выбор с точки зрения прочности и износостойкости.

| Тип материала | Рекомендуемые варианты использования |

|---|---|

| Поликарбонат | Высокие требования к прочности |

| Полипропилен | Экономически эффективные приложения |

Стабильность затрат и поставок

Крайне важно найти баланс между производительностью и стоимостью. Для проектов с гибкими требованиями я склоняюсь к использованию распространенных пластмасс, таких как полипропилен, из-за их доступности и ценовой доступности. Советы по выбору материалов 3

Конструкция эжекторного механизма

Я обнаружил, что правильно выбранный метод извлечения — будь то прижимная пластина или выталкивающий штифт — обеспечивает плавное удаление детали, особенно в сложных конструкциях.

Внедряя эти принципы в свою работу, мне удалось постоянно сокращать расходы и повышать качество продукции. Для всех, кто занимается проектированием литьевых форм, эти стратегии не просто полезны — они необходимы.

Равномерная толщина стенок предотвращает деформацию при литье под давлением.Истинный

Равномерная толщина обеспечивает равномерное охлаждение и усадку, предотвращая деформацию.

Для оптимальной прочности ребра должны составлять 80% от толщины стенки.ЛОЖЬ

Во избежание напряжений толщина ребер не должна превышать 60% от толщины стенки.

Как толщина стенки влияет на качество литья под давлением?

Когда я только начинал свою карьеру в мире литья под давлением, я быстро понял, что толщина стенок — это не просто цифра; это сердцевина процесса.

Равномерная толщина стенок при литье под давлением предотвращает такие дефекты, как деформация и усадочные раковины. Правильные переходы и ребристая структура повышают структурную целостность, обеспечивая высокое качество готовой продукции.

Важность равномерной толщины стенки

Помню, как впервые столкнулся с деталью с неравномерной толщиной стенок — это был настоящий кошмар! Более толстые участки остывали медленнее, чем более тонкие, что приводило к сильной деформации. Это научило меня важности равномерности толщины стенок. Поддерживая её постоянной, я могу избежать концентрации напряжений и обеспечить равномерное охлаждение, снижая риск дефектов, таких как трещины или деформации.

Представьте, что вы проектируете изделие, а оно деформируется из-за неравномерной усадки. Это может испортить точность размеров и внешний вид. Но при тщательном проектировании таких кошмаров можно избежать.

Рекомендации по проектированию толщины стенок

- Поддерживайте единообразие: чтобы минимизировать проблемы с качеством, разница в толщине соседних стенок не превышала 25%. Я обнаружил, что это простое правило может существенно повлиять на результат.

- Плавные переходы: постепенные изменения толщины, такие как наклоны или дуги, улучшают текучесть и снижают напряжение. В моих проектах это имело решающее значение для поддержания структурной целостности.

| Толщина стенки | Рекомендуемый диапазон |

|---|---|

| Мелкие детали | 1–3 мм |

| Крупные детали | 2–4 мм |

по литью под давлением, следование этим рекомендациям имеет решающее значение , обеспечивая высокое качество продукции каждый раз.

Повышение прочности за счет ребристой конструкции

Включение ребер жесткости в мои конструкции стало настоящим прорывом. Они повышают прочность, не добавляя при этом значительного веса или стоимости. Для меня золотое правило — следить за тем, чтобы толщина ребер не превышала 60% от толщины основной стенки.

- Угол уклона: минимальный угол уклона 0,5° обеспечивает плавное извлечение изделия из формы — урок, который я усвоил на собственном горьком опыте!

- Особенности, касающиеся роста: Избегайте слишком высоких ребер; они затрудняют выброс содержимого.

Эффективная конструкция ребер жесткости имеет ключевое значение для предотвращения деформации и сохранения целостности под нагрузкой.

Методы перехода и концентрация стресса

Переходные зоны между стенками различной толщины требуют особого внимания. Использование дуг вместо острых углов значительно снижает концентрацию напряжений. Это обеспечивает плавный поток расплава пластика внутри полости пресс-формы, предотвращая образование слабых мест.

Понимание этих аспектов толщины стенок улучшило результаты моих работ по литью под давлением, позволив достичь как эстетического, так и функционального совершенства продукции. Эти методы также соответствуют принципам проектирования с учетом технологичности производства ( DFM ), оптимизируя процесс от проектирования до окончательной поставки.

Равномерная толщина стенок уменьшает деформацию при литье под давлением.Истинный

Равномерное охлаждение и затвердевание предотвращают такие дефекты, как деформация.

Толщина ребра должна составлять 80% от толщины основной стенки.ЛОЖЬ

Толщина ребра должна составлять 50% или менее от толщины основной стенки.

Почему правильная конструкция пресс-формы имеет важное значение для DFM ( ?

Вы когда-нибудь задумывались, почему тонкости проектирования пресс-форм имеют такое большое значение в производстве? Позвольте мне рассказать вам об этом.

Правильное проектирование пресс-формы имеет важное значение для DFM ( , поскольку оно обеспечивает качество продукции, снижает затраты и повышает эффективность за счет оптимизации линий разъема, литниковых каналов и систем выталкивания в соответствии со стандартами технологичности и качества.

Понимание принципов проектирования с учетом технологичности производства ( DFM )

Итак, что же такое проектирование с учетом технологичности производства ( DFM )? Представьте: вы разрабатываете гаджет с нуля, стремясь получить максимальную отдачу от вложенных средств, обеспечивая при этом высочайшее качество. DFM — это ваш партнер, который с самого начала следит за тем, чтобы каждая деталь головоломки, от материалов до пресс-формы, была идеальной. Речь идет о сочетании проектирования и производства таким образом, чтобы это было эффективно и экономично.

| Вопросы проектирования с учетом технологичности производства (DFM) | Ключевые аспекты |

|---|---|

| Толщина стенки | Однородность |

| Ребристый дизайн | Сила |

| Дизайн ворот | Эффективность |

Проектирование структуры продукта

Расчет толщины стенок : Представьте, что вы печете торт. Если одна сторона слишком толстая, есть риск неравномерного пропекания. При формовании равномерная толщина стенок предотвращает деформацию и другие дефекты. Стремитесь к плавному переходу, как к слегка наклоненной глазури на торте.

Ребристая конструкция : Ребра — это как несущая конструкция. Они придают прочность, не утяжеляя изделие. Представьте их как арматурные балки, которые обеспечивают устойчивость, не увеличивая габариты.

Конструкция пресс-формы: линия разъема и литник

Дизайн линии пробора : Секрет удобной в использовании формы заключается в грамотно расположенной линии пробора — представьте её как скрытый шов в хорошо сшитом костюме. Это упрощает процесс и снижает затраты.

Конструкция затвора : Затвор — это место, где всё работает плавно, или нет! Правильное расположение может как улучшить, так и ухудшить качество вашей продукции, подобно выбору подходящей насадки для украшения торта.

Выталкивающий механизм и выбор материалов

Конструкция механизма выталкивания : Секрет извлечения изделия из формы без повреждений заключается в выборе правильного метода выталкивания, подобно бережному извлечению торта из формы, не разваливающегося на части.

Подбор материалов по их характеристикам : выбор правильных материалов подобен выбору ингредиентов для рецепта. Нейлон , например, обеспечивает прочность тогда, когда она наиболее необходима.

Роль проектирования пресс-форм в DFM (

В конечном счете, проектирование пресс-форм — это не просто придание формы пластику; это формирование успеха. Соответствуя DFM ( проектирование для производства), проектирование пресс-форм гарантирует, что продукция будет не только функциональной, но и доступной по цене и высококачественной. Это тонкий танец творчества и практичности, гарантирующий, что каждый продукт — это не просто кусок формованного пластика, а свидетельство продуманной инженерной работы.

Равномерная толщина стенок предотвращает деформацию формованных деталей.Истинный

Равномерная толщина стенок минимизирует напряжения и обеспечивает равномерное охлаждение, уменьшая деформацию.

Для обеспечения прочности ребра жесткости должны превышать 60% толщины стенки.ЛОЖЬ

Во избежание дефектов толщина ребер не должна превышать 60% от толщины стенки.

Насколько важен выбор материалов при проектировании с точки зрения технологичности производства?

Вы когда-нибудь задумывались, как выбор материалов может повлиять на успех или провал вашего продукта? Позвольте мне поделиться некоторыми наблюдениями из моего опыта.

В проектировании с учетом технологичности производства выбор правильного материала имеет решающее значение для эксплуатационных характеристик изделия, повышения его долговечности, снижения затрат и повышения эффективности обработки.

Понимание характеристик материалов

производства (DFM) одним из главных факторов является эксплуатационные характеристики материала . Выбор материалов с соответствующими механическими, термическими и химическими свойствами гарантирует, что изделие будет соответствовать требованиям эксплуатации. Например, конструкционные пластмассы, такие как нейлон (ПА) или поликарбонат (ПК), идеально подходят для изделий, которые должны выдерживать значительные внешние нагрузки.

Для того чтобы характеристики материала соответствовали требованиям к изделию, конструкторы должны учитывать механические свойства , такие как прочность и ударная вязкость, а также тепловые свойства, например, температуру плавления. Такая детальная оценка помогает сохранить целостность изделия во время эксплуатации.

Экономическая эффективность и стабильность поставок

Соотношение производительности и стоимости является важнейшим аспектом выбора материалов. Выбор материалов, которые одновременно доступны по цене и легкодоступны, может значительно снизить производственные затраты. Например, обычные пластмассы, такие как полипропилен (ПП), экономически выгодны для изделий, не предъявляющих строгих требований к эксплуатационным характеристикам.

| Материал | Расходы | Доступность |

|---|---|---|

| Нейлон | Высокий | Умеренный |

| ПП | Низкий | Высокий |

Обеспечение стабильных поставок также снижает риски задержек производства и колебаний цен, что крайне важно для сохранения конкурентного преимущества.

Совместимость в изделиях из различных материалов

В изделиях, изготовленных из нескольких материалов, совместимость имеет ключевое значение для предотвращения таких проблем, как расслоение. Крайне важно обеспечить эффективное сочетание различных материалов. Этот аспект выбора материалов часто требует проведения испытаний на совместимость⁸ для проверки того, что материалы будут соединяться без ущерба для структурной целостности.

При проектировании конструкций из нескольких материалов крайне важно анализировать как физические, так и химические взаимодействия между ними, чтобы избежать потенциальных отказов.

Экологические аспекты и вопросы устойчивого развития

проектировании с учетом технологичности производства (DFM) все большее значение приобретает экологичность . Выбор материалов может способствовать созданию экологичного дизайна за счет использования перерабатываемых или биоразлагаемых материалов. Этот сдвиг не только приносит пользу окружающей среде, но и может улучшить имидж бренда.

Дизайнерам рекомендуется изучать экологически устойчивые варианты⁹ , находя баланс между воздействием на окружающую среду и потребностями в производительности, чтобы создавать продукты, которые одновременно эффективны и ответственны.

Каждый из этих факторов подчеркивает важную роль выбора материалов в проектировании с учетом технологичности производства (DFM) , акцентируя внимание на его влиянии на успех продукта от проектирования до производства.

Нейлон экономически выгоден для удовлетворения потребностей в высокоэффективных материалах.ЛОЖЬ

Нейлон обладает высокими эксплуатационными характеристиками, но нерентабельн из-за высокой стоимости.

Полипропилен широко доступен и недорог.Истинный

Полипропилен (ПП) является доступным и недорогим материалом.

Как DFM снизить затраты в проектах по литью под давлением?

Вы когда-нибудь задумывались, как простая корректировка конструкции может значительно сэкономить средства при литье под давлением?

Технология DFM помогает снизить затраты в литье под давлением за счет оптимизации конструкции изделия, сложности пресс-формы и выбора материалов. Такой подход оптимизирует производство, сокращает количество дефектов и экономит время и ресурсы.

Когда я впервые погрузился в мир литья под давлением, меня поразило, насколько сильно этап проектирования может влиять на стоимость. Это как открыть для себя, что секрет отличной кулинарии заключается не только в ингредиентах, но и в способе их приготовления.

Проектирование структуры продукта

Представьте себе: разработка пластиковой детали с идеальной толщиной стенок подобна приготовлению идеального блина. Слишком толстый – и он будет готовиться очень долго; слишком тонкий – и развалится. В литье под давлением поддержание толщины стенок в пределах 1-3 мм с отклонением менее 25% позволяет избежать неравномерной усадки и обеспечивает бесперебойное производство. Плавные переходы толщины с использованием наклонных или дугообразных линий являются ключом к предотвращению образования точек напряжения – подобно тому, как правильно перевернуть блин, чтобы он не прилип.

Таблица: Рекомендации по толщине стенок

| Параметр | Рекомендуемое значение |

|---|---|

| Общая толщина | 1-3 мм |

| Вариация | <25% |

Затем следует конструкция ребер жесткости. Речь идет о повышении прочности без увеличения веса — как у хороших походных ботинок, которые одновременно прочные и легкие. Ребра должны составлять 60% толщины стенки с небольшим углом наклона не менее 0,5°, чтобы обеспечить легкое извлечение из форм. Правильно расположенные ребра предотвращают деформации, подобно тому как ботинки помогают преодолевать неровные тропы.

Конструкция с выемкой и защелкой упрощает сборку, подобно тому как грамотная упаковка делает путешествие легким и приятным. Размер и форма должны обеспечивать плавное извлечение из формы и прочную сборку, подобно упаковочным кубикам, которые идеально помещаются в чемодан.

Проектирование пресс-форм

Разделительные линии в формах подобны швам на одежде — их необходимо стратегически располагать, чтобы улучшить как функциональность, так и эстетику. Я понял, что размещение разделительных линий там, где они не испортят внешний вид изделия, имеет решающее значение.

Конструкция ворот — еще один важный элемент. Это как выбрать правильное место для растения в саду, обеспечив ему равномерное освещение. Правильное расположение ворот гарантирует равномерный поток расплава, предотвращая такие дефекты, как следы от сварки.

Выбор материалов

Выбор материалов сродни выбору ингредиентов для рецепта — здесь важен баланс. Для задач, требующих высокой прочности, предпочтительны конструкционные пластмассы, такие как нейлон. Это как выбрать цельнозерновой хлеб вместо белого для бутерброда, когда вам нужна дополнительная клетчатка.

Стоимость материалов и стабильность поставок также имеют решающее значение. Выбор доступных, но надежных материалов, таких как полипропилен, может значительно снизить затраты без ущерба для качества.

Таблица: Рекомендации по материалам

| Материал | Рекомендуемое применение |

|---|---|

| Нейлон | Применение в условиях высокой прочности |

| Полипропилен | Формование под давлением общего назначения |

Оптимизация процессов

Внедрение DFM сродни планированию питания на неделю: планирование заранее позволяет сэкономить время и избежать стресса в дальнейшем. Предвидя потенциальные производственные проблемы на этапе проектирования, мы можем оптимизировать операции, уменьшить количество ошибок и эффективно снизить затраты.

Для получения дополнительной информации о том, как DFM может еще больше повысить эффективность производства¹⁰ , ознакомьтесь с дополнительными ресурсами по этой теме.

Равномерная толщина стенок предотвращает дефекты литья под давлением.Истинный

Постоянная толщина стенок предотвращает усадку и напряжение, уменьшая количество дефектов.

Для обеспечения прочности высота ребра должна превышать 60% толщины стенки.ЛОЖЬ

Во избежание проблем с извлечением изделия из формы, ребра жесткости должны составлять 60% от толщины стенки.

Заключение

Проектирование с учетом технологичности производства ( DFM ) оптимизирует литье под давлением за счет улучшения конструкции изделия, технологичности пресс-форм и выбора материалов, что приводит к повышению эффективности, качества и экономической целесообразности производственных процессов.

-

Изучите лучшие практики проектирования ребер жесткости для повышения прочности и жесткости изделия без увеличения веса или стоимости. ↩

-

Изучите эффективные методы позиционирования литниковых каналов для обеспечения качества и минимизации дефектов в формованных изделиях. ↩

-

Ознакомьтесь с советами по выбору материалов, обеспечивающих баланс между производительностью, стоимостью и стабильностью поставок. ↩

-

В книге рассматриваются фундаментальные концепты литья под давлением и даются сведения о процессах, обеспечивающих качество деталей. ↩

-

Узнайте, как ребристая конструкция повышает структурную целостность, не ухудшая при этом возможность извлечения изделия из формы. ↩

-

Понять, как течение расплава пластика влияет на формирование и качество формованных деталей. ↩

-

Узнайте, как конструкционные пластмассы, такие как нейлон, обладают превосходными механическими свойствами, полезными для сложных применений. ↩

-

Узнайте о методах тестирования, которые гарантируют эффективное соединение различных материалов без возникновения структурных проблем. ↩

-

Откройте для себя экологически чистые материалы, которые можно использовать в литье под давлением для повышения экологичности. ↩

-

Изучите, как принципы проектирования с учетом технологичности производства (DFM) приводят к оптимизации производственных процессов. ↩