Вы когда-нибудь наблюдали, как идеально отлитая деталь неожиданно деформируется или сжимается? Это расстраивает, правда? Вот в чем проблема усадки при литье под давлением!

Чтобы прогнозировать и контролировать усадку при литье под давлением, важно анализировать свойства материала, оценивать конструкцию пресс-формы и моделировать параметры процесса. Оптимизируя эти факторы, производители могут повысить качество продукции и точность размеров.

Понимание усадки – это только начало! Погрузитесь в эффективные стратегии борьбы с усадкой, гарантируя соблюдение исключительных стандартов на вашей производственной линии.

Свойства материала влияют на усадку при литье под давлением.Истинный

Свойства материала, такие как тепловое расширение и поглощение влаги, влияют на усадку.

Какую роль свойства материала играют в усадке?

Свойства материала существенно влияют на усадку при литье под давлением, влияя на качество и точность конечного продукта.

Свойства материала, такие как скорость усадки, тепловое расширение и поглощение влаги, напрямую влияют на усадку при литье под давлением. Понимание этих свойств помогает прогнозировать и контролировать усадку во время производства, обеспечивая оптимальные размеры и качество продукции.

Наука, лежащая в основе усадки материала

Свойства материала имеют решающее значение для определения поведения усадки в процессе литья под давлением. Каждый материал обладает уникальными характеристиками, такими как определенная скорость линейной усадки, которая относится к изменению размеров на единицу длины, и скорость объемной усадки, описывающая общее изменение объема. Эти свойства имеют решающее значение для прогнозирования усадки перед производством.

Производители могут ознакомиться с техническими данными, предоставленными поставщиками материалов, чтобы получить подробную информацию об этих свойствах. Эти данные позволяют им корректировать параметры процесса формования, чтобы минимизировать нежелательные эффекты усадки.

Тепловое расширение и его влияние

Коэффициент теплового расширения (КТР) является еще одним важным свойством. Материалы с высоким КТР более подвержены изменениям размеров при колебаниях температуры во время формования. Например, некоторые полимеры могут значительно расширяться при нагревании и сжиматься при охлаждении, что приводит к изменению размера конечного продукта. Мониторинг КТР помогает производителям предвидеть эти изменения и соответствующим образом корректировать время охлаждения или температуру пресс-формы.

Влияние поглощения влаги

Некоторые полимеры гигроскопичны, то есть поглощают влагу из окружающей среды. Эта поглощенная влага может вызвать набухание во время обработки и последующую усадку по мере высыхания материала после формования. Чтобы бороться с этим, производители могут предварительно сушить материалы перед формованием, чтобы обеспечить постоянное содержание влаги и тем самым более эффективно контролировать усадку.

Выбор материалов с меньшей усадкой

Для применений, где точность размеров имеет решающее значение, выгоден выбор материалов с низкой степенью усадки. Конструкционные пластмассы или материалы, обогащенные наполнителями, часто имеют меньшую усадку по сравнению со стандартными полимерами. Выбирая правильный материал для работы, производители могут естественным образом ограничить усадку и улучшить консистенцию продукта.

Анализ свойств материалов: практический подход

Практический подход предполагает проведение пробных запусков различных материалов и наблюдение за их усадкой в контролируемых условиях. Используя программное обеспечение для моделирования 1 , инженеры могут прогнозировать, как различные материалы ведут себя в конкретных условиях формования, что упрощает выбор оптимальных материалов для каждого проекта.

Эти симуляции часто включают настройку таких параметров, как давление впрыска и температура, чтобы понять их взаимодействие со свойствами материала.

Используя понимание свойств материалов, производители могут усовершенствовать процессы литья под давлением для достижения превосходной точности размеров и качества продукции.

Скорость усадки материала влияет на размеры изделия.Истинный

Скорость усадки влияет на конечный размер и точность формованных изделий.

Впитывание влаги не влияет на усадку.ЛОЖЬ

Поглощение влаги вызывает набухание и последующую усадку полимеров.

Как конструкция пресс-формы влияет на усадку?

Конструкция пресс-формы является решающим фактором в управлении усадкой во время литья под давлением, влияя на качество и точность продукции.

Конструкция пресс-формы существенно влияет на усадку, влияя на равномерность охлаждения, толщину стенок и легкость извлечения из формы. Правильный дизайн может минимизировать колебания усадки, повышая качество продукции.

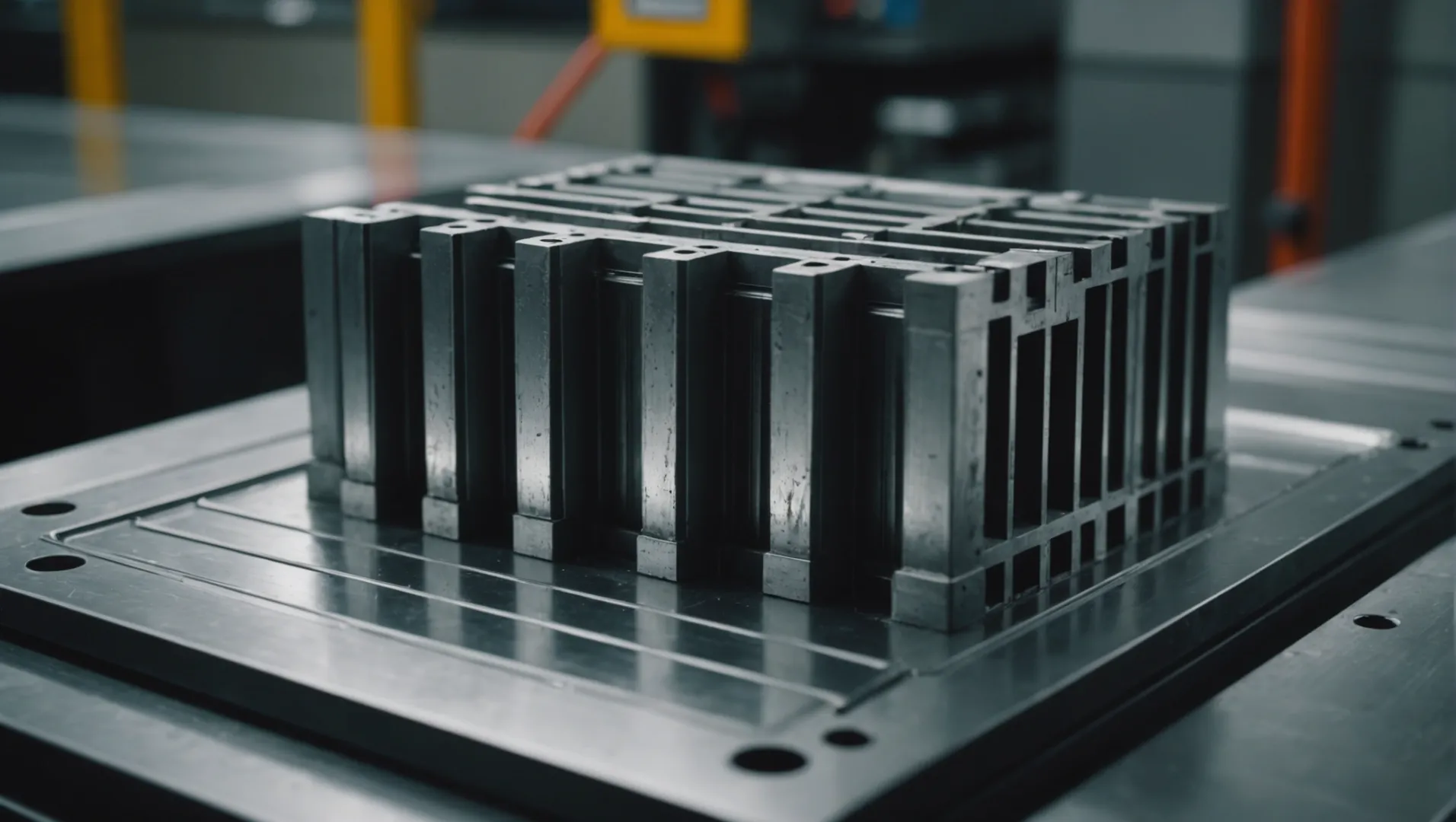

Важность конструкции пресс-формы для контроля усадки

Конструкция формы играет решающую роль в определении того, как усаживается изделие после процесса литья под давлением. Чтобы избежать проблем с усадкой, необходимо тщательно спланировать такие факторы, как толщина стенок, конструкция системы охлаждения и уклоны при извлечении из формы.

-

Толщина стенок : равномерная толщина стенок по всему изделию обеспечивает равномерное охлаждение, что имеет решающее значение для минимизации усадки. Неравномерная толщина может привести к дифференциальной усадке, вызывающей коробление или искажение. Следовательно, поддержание постоянной толщины стенок является ключевым моментом при проектировании.

-

Система охлаждения : эффективная система охлаждения помогает добиться равномерного охлаждения по всей форме, тем самым уменьшая колебания усадки. Используя программное обеспечение для моделирования, проектировщики могут оценить эффект охлаждения различных конфигураций системы и внести обоснованные корректировки. ознакомьтесь с симуляцией системы охлаждения 2 .

-

Наклоны для извлечения из формы : Адекватные углы для извлечения из формы облегчают легкое извлечение продукта из формы без приложения чрезмерной силы, которая в противном случае могла бы вызвать деформацию. Правильно спроектированные уклоны снижают нагрузку на изделие, тем самым сводя к минимуму усадку.

Моделирование и прогнозный анализ

Современные технологии позволяют использовать инструменты моделирования, чтобы предсказать, как различные конструкции пресс-форм повлияют на усадку. Эти инструменты моделируют различные сценарии, предоставляя представление о лучших практиках проектирования для уменьшения усадки.

-

Программное обеспечение для прогнозирования : моделируя процесс впрыска в различных условиях, производители могут прогнозировать потенциальную усадку и вносить упреждающие коррективы в конструкцию. Подробные инструкции см в программном обеспечении для моделирования пресс-форм 3

-

Особенности материала : Различные материалы имеют разную степень усадки. Конструкции пресс-форм должны учитывать эти различия, чтобы обеспечить совместимость и оптимальную производительность. Например, материалы с более высокими скоростями теплового расширения могут потребовать более сложной конфигурации каналов охлаждения.

Практический пример: успешные корректировки конструкции пресс-формы

Рассмотрим случай, когда неравномерное охлаждение привело к значительным несоответствиям усадки изделия сложной формы. Изменив конструкцию охлаждающих каналов и отрегулировав толщину стенок, производитель добился заметного уменьшения колебаний усадки, что подчеркивает решающую роль продуманной конструкции пресс-формы.

Дополнительные примеры можно найти в примерах успешного проектирования пресс-форм 4 . Эта ссылка предлагает практическую информацию о том, как компании решают проблемы усадки посредством стратегических корректировок конструкции пресс-форм.

Равномерная толщина стенок снижает усадку при литье под давлением.Истинный

Постоянная толщина стенок обеспечивает равномерное охлаждение и минимизирует усадку.

Конструкция пресс-формы не влияет на легкость извлечения изделия из формы.ЛОЖЬ

Правильные наклоны при распалубке снижают напряжение и облегчают извлечение продукта.

Может ли программное обеспечение для моделирования точно предсказать усадку?

Программное обеспечение для моделирования предлагает мощные инструменты для прогнозирования усадки, повышая точность литья под давлением.

Да, программное обеспечение для моделирования может точно предсказать усадку, моделируя поведение материала, конструкцию пресс-формы и параметры обработки. Воспроизводя реальные условия, это помогает производителям оптимизировать свои процессы, чтобы уменьшить количество дефектов и улучшить качество продукции.

Понимание возможностей программного обеспечения для моделирования

Программное обеспечение для моделирования предназначено для воспроизведения сложной динамики процессов литья под давлением 5 , обеспечивая понимание, которого иначе трудно достичь. Эти программы используют математические модели для прогнозирования того, как различные материалы будут вести себя в различных условиях.

-

Моделирование поведения материалов

- Каждый тип пластикового материала обладает уникальными свойствами, которые влияют на скорость его усадки. Программное обеспечение для моделирования может учитывать эти конкретные характеристики, включая скорость линейной и объемной усадки, что позволяет делать точные прогнозы.

- Моделируя различные условия окружающей среды, такие как температура и влажность, программное обеспечение помогает понять, как эти факторы влияют на усадку материала.

-

Анализ конструкции пресс-формы

- Конструкция и структура формы существенно влияют на усадку. Программное обеспечение для моделирования может анализировать эти конструкции, чтобы выявить потенциальные проблемы с усадкой, особенно в областях с неравномерной толщиной стенок.

- Система охлаждения является важнейшим элементом конструкции пресс-формы. Моделирование может оптимизировать расположение каналов охлаждения и предсказать их влияние на охлаждение продукта и последующую усадку.

-

Моделирование параметров процесса

- Литье под давлением включает в себя несколько параметров, таких как давление впрыска, температура и время охлаждения. Программное обеспечение для моделирования позволяет экспериментировать с этими переменными, чтобы увидеть их влияние на усадку.

- Визуализируя процессы наполнения и охлаждения, производители могут регулировать параметры, чтобы минимизировать усадку и сохранить целостность продукта.

Преимущества использования программного обеспечения для моделирования

Основное преимущество программного обеспечения для моделирования заключается в его способности тестировать несколько сценариев без затрат и времени, связанных с физическими испытаниями. Это приводит к:

- Повышение эффективности: оптимизируя процессы еще до фактического производства, производители могут сократить количество отходов и увеличить производительность.

- Улучшенный контроль качества: более точные прогнозы означают меньшее количество дефектов и более высокое качество продукции.

- Экономия средств. Уменьшение необходимости физического прототипирования и итераций экономит время и ресурсы.

Таким образом, программное обеспечение для моделирования становится бесценным инструментом в арсенале любого производителя, стремящегося усовершенствовать свои процессы литья под давлением 6 и точно решить проблему усадки.

Программное обеспечение для моделирования может точно предсказать усадку.Истинный

Программное обеспечение для моделирования использует модели для воспроизведения реальных условий, что позволяет делать точные прогнозы.

Конструкция пресс-формы не влияет на прогноз усадки.ЛОЖЬ

Конструкция пресс-формы существенно влияет на усадку; программное обеспечение для моделирования анализирует это на предмет точности.

Каковы лучшие практики оптимизации параметров процесса?

Оптимизация параметров процесса имеет решающее значение для обеспечения эффективности и качества литья под давлением.

Оптимизация параметров процесса включает в себя регулирование температуры, давления, времени выдержки и времени охлаждения для минимизации усадки и дефектов. Внедрение этих корректировок на основе характеристик материалов и продукции обеспечивает высокое качество результатов.

Понимание ключевых параметров процесса

В сфере литья под давлением некоторые параметры процесса можно точно настроить для оптимизации результатов производства. К ним относятся температура впрыска, давление впрыска, время выдержки и время охлаждения. Каждый из этих параметров взаимодействует с другими, создавая сложную сеть факторов, влияющих на качество конечного продукта.

Температура впрыска

Очень важно установить правильную температуру впрыска. Слишком высокая температура может вызвать деградацию материала, а слишком низкая может привести к ухудшению текучести и неполному заполнению формы. Производители должны определить идеальный температурный диапазон для конкретного используемого материала, ознакомившись с техническими спецификациями и проведя экспериментальные испытания 7 .

Давление впрыска

Давление впрыска должно быть достаточным для обеспечения полного заполнения формы, но не настолько высоким, чтобы вызвать внутренние напряжения или повредить форму. Регулировка давления предполагает тонкий баланс и часто требует использования систем мониторинга давления 8 для достижения оптимальных результатов.

| Параметр | Влияние на качество продукции |

|---|---|

| Температура впрыска | Влияет на поток материала и потенциальную деградацию. |

| Давление впрыска | Влияет на плотность заполнения формы и внутренние напряжения. |

| Время выдержки | Определяет стабильность размеров продукта. |

| Время охлаждения | Обеспечивает правильное затвердевание и уменьшает коробление. |

Время выдержки и время охлаждения

Время выдержки. Продолжительность воздействия давления на полость формы после первоначального заполнения имеет решающее значение. Более длительное время выдержки может уменьшить усадку, позволяя упаковать в форму больше материала, но при этом также увеличивается время цикла и потребление энергии.

Время охлаждения: Достаточное время охлаждения обеспечивает правильное затвердевание продукта и уменьшает усадку после формования. Однако чрезмерное охлаждение может привести к неоправданному продлению производственных циклов. Использование программного обеспечения для моделирования помогает определить оптимальное время охлаждения для конкретных продуктов на основе их геометрии и свойств материала.

Внедрение программного обеспечения для моделирования

Программное обеспечение для моделирования играет неоценимую роль в оптимизации параметров процесса, позволяя производителям визуализировать, как изменения параметров повлияют на результаты продукции. Посредством виртуальных испытаний компании могут заранее решать такие проблемы, как усадка и деформация, гарантируя, что корректировка процесса будет осуществляться на основе данных, а не методом проб и ошибок.

Всесторонне анализируя эти элементы, производители могут усовершенствовать свои процессы литья под давлением, что приведет к повышению эффективности и снижению количества дефектов. Внедрение лучших практик оптимизации параметров заключается не только в достижении точности; речь идет о поддержании последовательности и повышении производственных стандартов по всем направлениям.

Высокая температура впрыска может ухудшить качество материала.Истинный

Чрезмерное тепло может разрушить полимерные цепи, что повлияет на качество.

Время охлаждения должно быть сведено к минимуму для повышения качества продукта.ЛОЖЬ

Адекватное охлаждение необходимо для обеспечения правильного затвердевания и уменьшения дефектов.

Заключение

Овладение контролем усадки при литье под давлением не только обеспечивает качество продукции, но и снижает количество отходов. Внедрите эти стратегии для повышения эффективности и точности ваших производственных процессов.

-

Изучите лучшие программные инструменты для точного прогнозирования усадки. Благодаря лучшей в своем классе технологии анализа Moldex3D может помочь вам выполнить углубленное моделирование самого широкого спектра процессов литья под давлением и… ↩

-

Узнайте, как моделирование оптимизирует системы охлаждения для уменьшения усадки.: Moldex3D Cool предоставляет инструменты устранения неполадок для обнаружения возможных дефектов системы охлаждения пресс-формы, таких как несбалансированное охлаждение, горячие точки, длительное время охлаждения… ↩

-

Узнайте о программном обеспечении, которое эффективно прогнозирует усадку. С помощью Warp пользователи могут легко проверять степень деформации детали в результате эффекта усадки и эффективно выявлять причины коробления. Для материала с волокнистым наполнителем Warp… ↩

-

Откройте для себя реальные примеры эффективных решений по проектированию пресс-форм. Один из наиболее эффективных способов избежать проблем с усадкой при литье под давлением — оптимизировать эффект охлаждения. Охлаждающие каналы или пластины в форме… ↩

-

Узнайте, как программное обеспечение для моделирования улучшает управление процессом и качество продукции. Программное обеспечение для моделирования литья под давлением используется для изготовления более качественных формованных деталей и уменьшения количества дефектов. Это достигается путем цифрового моделирования практически каждого аспекта… ↩

-

Откройте для себя преимущества экономии средств и повышения эффективности с помощью инструментов моделирования. Моделирование процессов может стать бесценным инструментом для сравнения альтернатив и обоснования затрат на производство и связанные с ним процессы. ↩

-

Изучите методы установки точной температуры впрыска: Рекомендуемые температуры для различных пластмасс; PPS (полифениленсульфид) и POM (полиоксиметилен), PPS: 120–180 ℃, POM: 80–105 ℃, PPS выдерживает высокие… ↩

-

Откройте для себя инструменты для точного управления давлением. Наши датчики для мониторинга процессов литья под давлением включают датчики давления (прямого, непрямого, бесконтактного) и датчики температуры. ↩