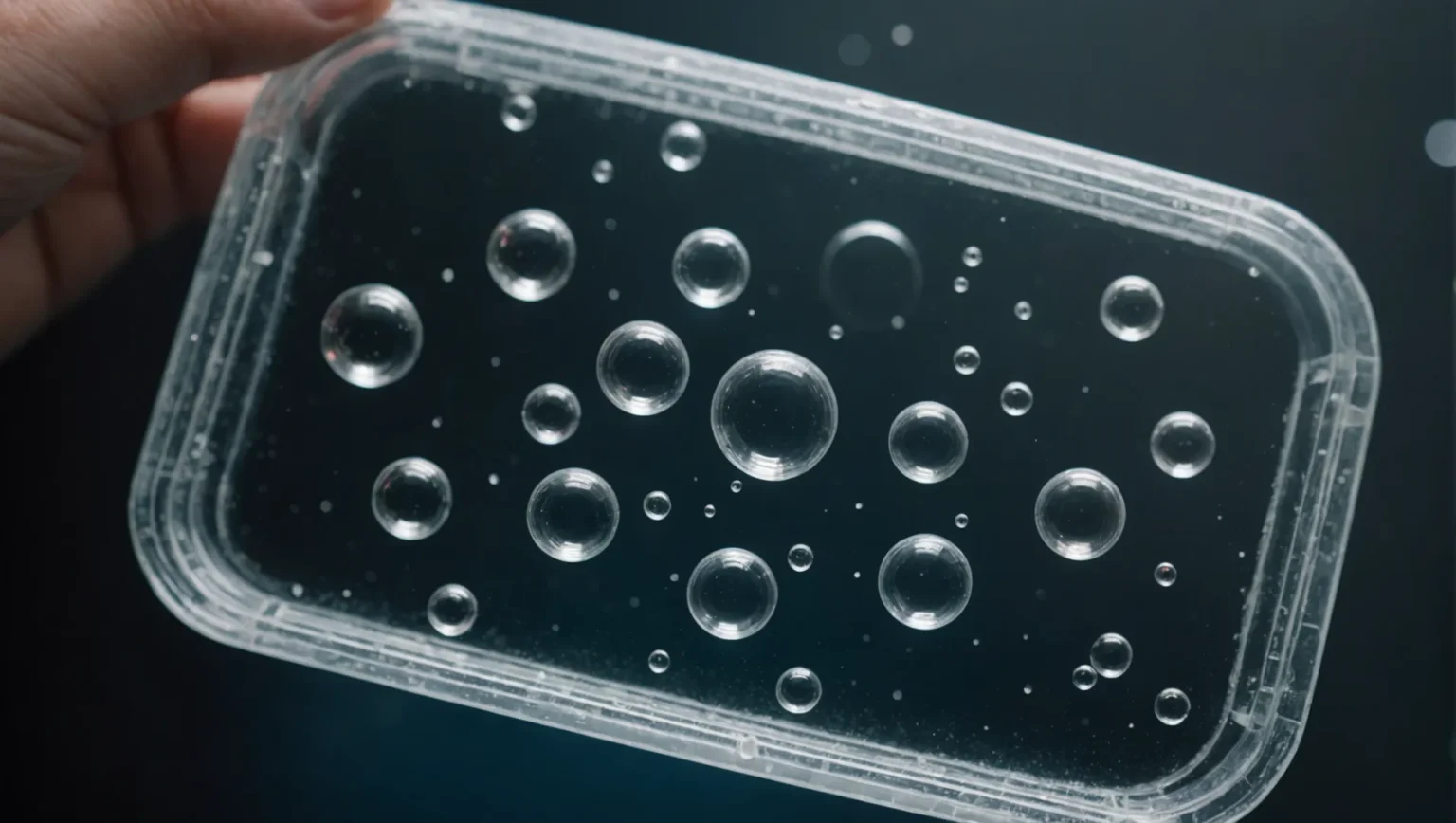

Пузырьки воздуха при литье под давлением могут стать кошмаром для производителя, влияя на качество и целостность пластиковых деталей. Понимание их причин имеет важное значение для повышения эффективности производства.

Пузырьки воздуха при литье под давлением в первую очередь возникают из-за чрезмерной влажности сырья, плохой текучести пластика, высокой скорости впрыска, низкого давления и неправильных настроек оборудования. Решение этих проблем может значительно повысить качество формованных изделий.

Хотя понимание этих причин является важным первым шагом, эффективное устранение каждой из них требует более глубокого погружения в специфику материалов, процессов и оборудования, используемых в литье под давлением. Давайте рассмотрим, как каждый фактор способствует образованию пузырьков воздуха, и найдем практические решения.

Излишняя влага в сырье приводит к образованию пузырьков воздуха.Истинный

Влага в материалах испаряется во время формования, образуя пузырьки.

Как сырье влияет на образование пузырьков?

Понимание того, как сырье способствует образованию пузырьков при литье под давлением, имеет решающее значение для контроля качества.

Сырье может влиять на образование пузырьков из-за поглощения влаги и летучих компонентов. Такие материалы, как полиамид и поликарбонат, если они не высушены должным образом, содержат влагу, которая во время формования превращается в газ, образуя пузырьки. Кроме того, плохая пластическая текучесть приводит к неравномерному потоку и инкапсуляции воздуха, что увеличивает появление пузырьков.

Влага и летучие вещества: молчаливые виновники

В мире литья под давлением 1 сырье играет решающую роль в определении качества конечного продукта. Одной из основных проблем является чрезмерная влага или летучие компоненты, присутствующие в этих материалах. Полимеры, такие как полиамид ( ПА ) и поликарбонат ( ПК ), известны своей высокой степенью водопоглощения. Если эти материалы не будут тщательно высушены перед процессом формования, поглощенная влага будет испаряться под воздействием высоких температур, используемых при формовании. Это испарение приводит к образованию газовых карманов, которые проявляются в виде пузырьков в конечном продукте.

Например, рассмотрим сценарий, в котором поликарбонат перед использованием хранится во влажной среде. При нагревании поглощенная влага превращается в пар, что приводит к образованию пузырьков внутри расплава. Эта проблема подчеркивает необходимость строгих условий хранения и сушки перед обработкой.

Текучесть и динамика потока

Еще одним важным фактором, влияющим на образование пузырьков, является текучесть пластика. Материалы с высокой вязкостью или материалы, обработанные при более низких температурах, обладают пониженной текучестью. Это уменьшение вызывает неравномерность потока, что приводит к локализованной турбулентности или вихревым потокам внутри полости формы.

Представьте себе, что вы впрыскиваете высоковязкий пластик в сложную форму. Поскольку материал пытается равномерно заполнить сложные участки, он задерживает воздух в определенных областях, образуя пузырьки. Этот сценарий подчеркивает важность выбора соответствующих материалов и корректировки параметров обработки для улучшения характеристик текучести.

Влияние выбора материала на текучесть

При выборе сырья для литья под давлением важно учитывать его текучесть. В таблице ниже показано, как различные материалы реагируют на различные температуры и их типичные уровни текучести:

| Материал | Температурный диапазон (°C) | Уровень текучести |

|---|---|---|

| Полиамид ( ПА ) | 220-280 | Умеренный |

| Поликарбонат | 230-300 | Умеренный |

| полиэтилен | 180-240 | Высокий |

| Полистирол | 190-250 | Высокий |

Выбор материалов с высокой текучестью может минимизировать риск захвата воздуха в процессе формования. Однако также важно сбалансировать другие свойства, такие как механическая прочность и термическая стабильность.

Практические решения по уменьшению пузырей

Чтобы уменьшить образование пузырей из-за проблем с сырьем, можно использовать несколько стратегий:

- Предварительная сушка: выполнение процедур тщательной сушки чувствительных к влаге материалов, таких как ПА и ПК, перед обработкой.

- Выбор материала: выбор полимеров с лучшей текучестью или изменение температуры процесса для улучшения текучести.

- Экологический контроль: Хранение сырья в контролируемых условиях для предотвращения впитывания влаги.

Сосредоточив внимание на этих стратегиях, производители могут значительно снизить количество пузырей, тем самым улучшая качество продукции и сокращая отходы.

Полиамид впитывает влагу, вызывая образование пузырей при формовке.Истинный

Высокое водопоглощение полиамида приводит к испарению и образованию пузырьков.

Материалы с высокой текучестью увеличивают образование пузырьков в формах.ЛОЖЬ

Высокая текучесть уменьшает захват воздуха, уменьшая образование пузырьков.

Какую роль играет скорость впрыска в образовании воздушных пузырей?

Скорость впрыска является решающим фактором в процессе формования, влияющим на образование пузырьков воздуха. Понимание его роли может помочь в оптимизации качества продукции.

Скорость впрыска влияет на образование пузырьков воздуха, влияя на то, как расплав заполняет полость формы. Слишком высокая или слишком низкая скорость может привести к захвату воздуха, что приведет к образованию пузырьков. Правильная регулировка скорости может свести к минимуму дефекты.

Влияние высокой скорости впрыска

Высокая скорость впрыска часто используется для быстрого заполнения форм, особенно для тонкостенных изделий. Однако такое быстрое заполнение может привести к захвату воздуха внутри расплава, что приведет к образованию пузырьков. Когда скорость впрыска слишком высока, материал устремляется в полость формы, захватывая воздушные карманы, которые не успевают выйти до того, как произойдет затвердевание.

Пример сценария: При высокоскоростном литье под давлением тонкостенных компонентов процесс быстрого заполнения не дает достаточного времени для удаления воздуха, что приводит к образованию пузырьков. Это особенно проблематично при производстве деталей, требующих прозрачности или безупречной отделки.

Балансировка скорости и конструкции пресс-формы

Конструкция формы, включая системы вентиляции, играет решающую роль в том, насколько хорошо она может выдерживать различные скорости впрыска. Правильная вентиляция помогает эффективно выпустить захваченный воздух. Однако даже при хорошо спроектированной форме чрезмерная скорость может привести к сбою системы.

Пример идеи: когда в пресс-форме недостаточно вентиляционных отверстий или неправильно спроектирована выхлопная система, увеличение скорости впрыска усугубляет проблему, поскольку задерживает больше воздуха, чем можно эффективно выпустить.

Чтобы изучить эффективные стратегии вентиляции плесени, ознакомьтесь с методами вентиляции плесени 2 .

Влияние свойств материала

Свойства материала, такие как вязкость, также влияют на скорость впрыска, влияя на образование пузырьков. Материалы с высокой вязкостью менее щадящие на высоких скоростях, поскольку они текут не так плавно, что увеличивает вероятность инкапсуляции воздуха.

Совет эксперта: Для материалов с плохой текучестью рассмотрите возможность снижения скорости впрыска, чтобы улучшить однородность потока и свести к минимуму образование пузырьков.

Подробную информацию о выборе материала и влиянии на текучесть см. в разделе « Вязкость и текучесть материала» 3 .

Оптимизация скорости впрыска: ключевой момент

Чтобы найти оптимальную скорость впрыска, необходимо сбалансировать несколько факторов: характеристики материала, конструкцию пресс-формы и желаемые характеристики продукта. Корректировка этих переменных помогает минимизировать такие дефекты, как пузыри, сохраняя при этом эффективность производства.

Хорошо отрегулированная скорость впрыска не только повышает качество продукции, но также снижает количество отходов и объем доработок. Конкретные методы регулировки и оптимизации см. в разделе «Оптимизация скорости впрыска» 4 .

Высокая скорость впрыска может привести к задержке воздуха и образованию пузырьков.Истинный

Быстрое заполнение не позволяет воздуху выходить, что приводит к его защемлению.

Правильная конструкция пресс-формы исключает необходимость регулировки скорости.ЛОЖЬ

Даже при хорошей конструкции чрезмерная скорость все равно может привести к задержке воздуха.

Как конструкция оборудования может привести к дефектам?

Конструкция оборудования для литья под давлением играет решающую роль в качестве отливаемых изделий. Плохо спроектированное оборудование может привести к появлению различных дефектов, включая пузырьки воздуха, которые нарушают целостность продукта.

Дефекты при литье под давлением часто связаны с конструктивными недостатками оборудования, такими как неправильные параметры шнека или недостаточное усилие зажима. Эти проблемы могут привести к захвату воздуха, что приведет к появлению дефектов, таких как пузырьки, в конечном продукте. Правильная калибровка оборудования является ключом к минимизации этих дефектов.

Влияние конструкции винта

Конструкция шнека 5 в машине для литья под давлением имеет первостепенное значение для обеспечения надлежащей пластификации и смешивания сырья. Плохо спроектированный винт может не расплавить пластик должным образом, в результате чего воздух будет задерживаться и образовывать пузырьки. Например, для пластмасс с высоким содержанием добавок требуются шнеки с определенной степенью сжатия, чтобы избежать неравномерного плавления.

- Степень сжатия : влияет на то, насколько сильно сжимается пластик, влияя на однородность расплава.

- Соотношение сторон : определяет способность шнека эффективно перемешивать и транспортировать пластик.

Хорошо спроектированный шнек обеспечит однородность расплава, снижая риск захвата воздуха.

Сила зажима и целостность формы

Недостаточная сила зажима 6 может привести к дефектам пресс-формы. Если во время процесса впрыска сила зажима недостаточно велика, форма может слегка открыться, в результате чего в полость попадет воздух. Это особенно проблематично для больших или сложных форм.

- Выпучивание пресс-формы : происходит при недостаточном зажиме, что приводит к ухудшению качества детали.

- Высокое давление впрыска : требует надежного зажима для сохранения целостности формы.

Обеспечение достаточной силы зажима обеспечивает идеальное выравнивание половин формы, предотвращая образование воздушных карманов и связанных с ними дефектов.

Эффективность выхлопной системы

Эффективность вытяжной системы пресс-формы может существенно влиять на образование дефектов. Плохо спроектированные или заблокированные выпускные каналы означают, что воздух не может эффективно выходить из полости формы, что приводит к образованию пузырей.

- Выхлопные канавки и отверстия : необходимо точное расположение для облегчения выхода воздуха в стратегических точках.

- Техническое обслуживание : Регулярная очистка и проверка выхлопных систем предотвращают засорение, вызывающее дефекты.

Оптимизируя эти аспекты конструкции оборудования, производители могут значительно снизить количество пузырьков воздуха и других дефектов при литье под давлением.

Конструкция винта влияет на образование пузырьков воздуха.Истинный

Правильная конструкция шнека обеспечивает равномерное плавление пластика, уменьшая захват воздуха.

Недостаточная сила зажима препятствует целостности формы.Истинный

Недостаточная сила зажима позволяет формам открываться, задерживая воздух внутри.

Какие профилактические меры можно предпринять, чтобы избежать образования пузырьков воздуха?

Предотвращение образования пузырьков воздуха при литье под давлением имеет решающее значение для производства высококачественных пластиковых деталей. Сосредоточив внимание на подготовке материалов, оптимизации процессов и обслуживании оборудования, производители могут значительно снизить возникновение этих дефектов.

Чтобы избежать образования пузырьков воздуха при литье под давлением, обеспечьте правильную сушку материалов, оптимизируйте скорость и давление впрыска, поддерживайте точную температуру формы и регулярно проверяйте оборудование. Эти меры могут значительно улучшить качество формованных изделий за счет сведения к минимуму образования пузырьков.

Подготовка материала

Первая линия защиты от пузырьков воздуха начинается с материалов. Обеспечение хорошей подготовки сырья может значительно снизить риск образования пузырей.

- Сушка сырья: пластмассы, склонные к впитыванию влаги, такие как полиамид ( ПА ) и поликарбонат ( ПК ), перед использованием следует тщательно высушить. Инвестиции в надежную систему сушки могут помочь поддерживать стабильное состояние материала.

- Контроль летучих веществ: регулярно отслеживайте и управляйте летучими компонентами материалов. Используйте добавки или технологические добавки, которые могут снизить образование газа во время плавки.

Оптимизация процесса

Сам процесс литья под давлением предлагает несколько способов предотвращения образования пузырьков воздуха:

- Регулировка скорости впрыска. Модулируйте скорость впрыска, чтобы обеспечить адекватное заполнение формы без образования воздушных пробок. Более низкие скорости могут способствовать лучшему удалению воздуха, особенно для тонкостенных деталей.

- Установка оптимального давления впрыска: Используйте давление впрыска, достаточное для полного уплотнения расплава. Настройка параметров давления в зависимости от геометрии и толщины детали может обеспечить полное удаление воздуха.

| Этап процесса | Рекомендуемое действие |

|---|---|

| Скорость впрыска | Отрегулируйте, чтобы предотвратить быстрое заполнение полости. |

| Давление впрыска | Установите более высокий уровень для сложных или толстостенных деталей. |

| Время выдержки | Удлинение для больших или неровных деталей |

Обслуживание пресс-форм и оборудования

Очень важно обеспечить, чтобы пресс-форма и оборудование находились в отличном состоянии:

-

Контроль температуры: поддерживайте точную температуру формы. Это может предотвратить кавитацию и обеспечить равномерное охлаждение. Используйте устройства контроля температуры для стабилизации условий.

-

Эффективная конструкция вытяжки. Регулярно проверяйте и очищайте вентиляционные отверстия пресс-формы, чтобы гарантировать эффективную эвакуацию воздуха. Спроектируйте формы с соответствующими вытяжными канавками и отверстиями.

-

Проверки оборудования. Регулярное техническое обслуживание термопластавтомата, включая конструкцию шнека и усилие зажима, может предотвратить эксплуатационные проблемы, которые приводят к образованию пузырей. Убедитесь, что все настройки оптимизированы для конкретных материалов и требований к продукту.

Систематически решая эти проблемы, производители могут значительно снизить количество пузырьков воздуха в своей продукции. Это не только повышает качество продукции, но и повышает общую эффективность производства.

Сушка сырья уменьшает образование пузырьков воздуха при формовании.Истинный

Правильно высушенные материалы предотвращают образование пузырей, связанных с влажностью.

Более высокое давление впрыска увеличивает образование пузырьков воздуха.ЛОЖЬ

Прессовки при более высоком давлении плавятся, уменьшая количество захваченного воздуха и пузырьков.

Заключение

Чтобы уменьшить образование пузырьков воздуха при литье под давлением, сосредоточьтесь на сушке материалов, оптимизации параметров впрыска и обеспечении надлежащего обслуживания оборудования. Эти шаги повысят качество продукции и эффективность производства.

-

Узнайте о материальных факторах, влияющих на качество литья под давлением: 5 факторов, влияющих на качество литья под давлением · Конструкция формы · Толщина стенок изделия · Наличие бегунков · Обработка поверхности · Сырье. ↩

-

Откройте для себя эффективные методы улучшения вентиляции пресс-формы и уменьшения захвата воздуха. Альтернативные вентиляционные клапаны могут помочь преодолеть стандартные ограничения вентиляции пресс-формы и улучшить ее производительность. ↩

-

Узнайте, как вязкость материала влияет на текучесть и образование дефектов в формах. Материалы с низкой вязкостью текут тонко и быстро, а материалы с высокой вязкостью текут густо и медленно. Например, нейлон течет… ↩

-

Найдите стратегии для регулировки скорости впрыска для улучшения результатов литья. Скорость впрыска. Скорость впрыска расплавленного пластика в форму влияет на форму заполнения, плотность детали и общее качество. ↩

-

Узнайте, как конструкция винта влияет на плавление пластика и образование дефектов. Винты позволяют этим жидкостям течь более плавно, прилагая необходимую силу в течение более длительного времени, чем поршень. Проголосовать за ↩

-

Узнайте, почему достаточное усилие зажима имеет решающее значение для целостности формы. Применение слишком большого усилия зажима при литье под давлением приводит к множеству проблем. Слишком сильное давление приводит к дефектам готовой продукции… ↩