Вы когда-нибудь задумывались, почему одни пластиковые изделия кажутся прочными, а другие неожиданно ломаются? Зачастую все сводится к одному важному фактору: пористости.

Пористость в изделиях из пластмассы, полученных методом литья под давлением, в основном вызвана избыточной влажностью или летучими веществами в смоле, неправильным давлением впрыска и неудачной конструкцией пресс-формы. Устранение этих факторов может значительно уменьшить проблемы с пористостью, повысив качество и эксплуатационные характеристики продукции.

Понимание этих основных причин обеспечивает прочную основу, а изучение тонкостей выбора материалов, оптимизации процессов и проектирования пресс-форм позволит глубже понять, как эффективно бороться с пористостью.

Избыточная влажность смолы приводит к пористости пластмасс.Истинный

Влага в смоле испаряется в процессе формования, образуя поры.

Как выбор материала влияет на пористость?

Правильный выбор материалов имеет решающее значение для минимизации пористости в пластмассах, полученных методом литья под давлением, что влияет на целостность изделия.

Выбор материала влияет на пористость, воздействуя на степень усадки и содержание влаги в смолах. Высокое содержание влаги или летучих веществ в сырье может привести к образованию пор в процессе формования. Выбирая материалы с низкой усадкой и надлежащей сушкой, производители могут значительно снизить пористость своей продукции.

Понимание свойств материалов и их влияния на пористость

Выбор материала имеет решающее значение для контроля пористости изделий из пластмассы, полученных методом литья под давлением. Одним из основных факторов является содержание влаги в смоле. Смолы с высоким содержанием влаги или летучих веществ могут образовывать поры в процессе формования. При нагревании эти вещества испаряются, оставляя пустоты по мере выхода из материала.

Например, некоторые пластиковые частицы требуют тщательной сушки перед использованием в литье под давлением. Недостаточная сушка может привести к быстрому испарению во время высокотемпературного процесса, образуя поры в конечном изделии. Это подчеркивает важность выбора материалов, которые либо имеют низкую влажность, либо легко сушатся без ущерба для их целостности.

Усадка и ее последствия

Еще одним важным фактором является степень усадки пластикового материала. Различные виды пластика демонстрируют разную степень усадки, что может влиять на пористость. Например, кристаллические пластики, как правило, имеют более высокую степень усадки по сравнению с некристаллическими. Эта повышенная усадка может привести к напряжению во время охлаждения, что, в свою очередь, вызывает образование пор, поскольку материал сжимается неравномерно.

Понимая и выбирая материалы с соответствующими характеристиками усадки, производители могут минимизировать пористость, возникающую из-за внутренних напряжений на этапе охлаждения в процессе производства.

Сравнительная таблица: характеристики материалов и риски, связанные с пористостью

| Тип материала | Риск, связанный с содержанием влаги | Коэффициент усадки | Риск пористости |

|---|---|---|---|

| АБС | Низкий | Умеренный | Низкий |

| полиэтилен | Высокий | Высокий | Высокий |

| Нейлон | Умеренный | Умеренный | Умеренный |

| ПВХ | Низкий | Низкий | Низкий |

В этой таблице представлен упрощенный обзор того, как различные свойства материалов могут влиять на риски, связанные с пористостью.

Важность испытаний материалов и контроля качества

Выбор правильных материалов включает в себя нечто большее, чем просто выбор на основе общих свойств. Производители должны проводить строгие испытания и меры контроля качества, чтобы гарантировать, что выбранные материалы постоянно соответствуют требуемым стандартам.

Перед обработкой проводится проверка содержания влаги, а также анализ характеристик усадки в различных условиях, что позволяет получить ценную информацию о потенциальных проблемах с пористостью. Такие превентивные меры могут предотвратить дорогостоящие производственные дефекты и повысить эксплуатационные характеристики продукции.

Для получения более подробной информации о методах испытания материалов, рассмотрите возможность изучения процессов испытания материалов¹ . Эффективное испытание обеспечивает контроль качества на протяжении всего производственного цикла и помогает снизить проблемы, связанные с пористостью.

Высокая влажность смол увеличивает риск образования пор.Истинный

В процессе формования влага испаряется, образуя поры по мере испарения.

Из-за усадки АБС-пластик обладает высоким риском образования пор.ЛОЖЬ

АБС-пластик обладает низким риском образования пор, умеренной усадкой и низкой влажностью.

Какова роль давления закачки в формировании пористости?

Давление впрыска играет решающую роль в определении качества формованных пластмасс, влияя на уровень пористости и структурную целостность.

Давление впрыска влияет на пористость, обеспечивая полное заполнение полости пресс-формы расплавленным пластиком. Недостаточное давление может привести к образованию воздушных пузырьков и неполному заполнению, что приводит к пористости. Правильные настройки давления минимизируют пористость, повышая качество продукции.

Понимание давления впрыска при заполнении формы

Давление впрыска — это сила, приложенная для вдавливания расплавленного пластика в полость пресс-формы. Правильное давление обеспечивает полное заполнение формы материалом, предотвращая образование пустот и дефектов, таких как пористость. Если давление впрыска низкое , расплав может не достичь всех углов формы, что приведет к образованию незаполненных участков и воздушных карманов, проявляющихся в виде пор.

Последствия недостаточного давления впрыска

При недостаточном давлении впрыска может возникнуть ряд проблем:

- Неполное заполнение : расплавленный пластик может не достичь всех участков формы, особенно тех, которые находятся дальше всего от литникового канала, что приводит к неполным деталям.

- Захват воздуха : низкое давление позволяет воздуху оставаться запертым внутри материала, образуя пузырьки, которые при охлаждении формируют поры.

Эти проблемы подчеркивают необходимость тщательной калибровки параметров впрыска для обеспечения качества .

Оптимальные настройки давления

Определение оптимального давления впрыска предполагает баланс нескольких факторов:

- Свойства материала : Для разных смол требуются разные уровни давления. Например, высоковязким пластмассам для правильного течения требуется большее давление.

- Конструкция пресс-форм : Сложные пресс-формы со сложной геометрией могут потребовать более высокого давления для обеспечения полного заполнения.

Инженеры часто используют метод проб и ошибок, а также программное обеспечение для моделирования, чтобы найти оптимальные настройки для каждого проекта.

Корректировки и решения

Для решения проблем с пористостью, связанных с давлением впрыска, следует рассмотреть следующие стратегии:

- Постепенно увеличивайте давление : начните с базового уровня и медленно увеличивайте давление до тех пор, пока материал не заполнит форму без дефектов.

- Контроль температуры расплава : Убедитесь, что температура расплава соответствует приложенному давлению для обеспечения оптимальной текучести.

- Используйте передовые системы мониторинга : применяйте датчики и программное обеспечение, отслеживающие в режиме реального времени состояние внутри пресс-формы, что позволяет вносить необходимые корректировки.

Внедрение этих решений может уменьшить пористость, улучшив долговечность и внешний вид изделия. Узнайте больше об управлении параметрами литья под давлением для достижения лучших результатов.

Высокое давление впрыска снижает пористость формованных пластмасс.Истинный

Правильное давление обеспечивает полное заполнение, сводя к минимуму образование воздушных пузырьков.

Низкое давление впрыска увеличивает риск попадания воздуха в систему.Истинный

Недостаточное давление приводит к задержке воздуха и образованию пор.

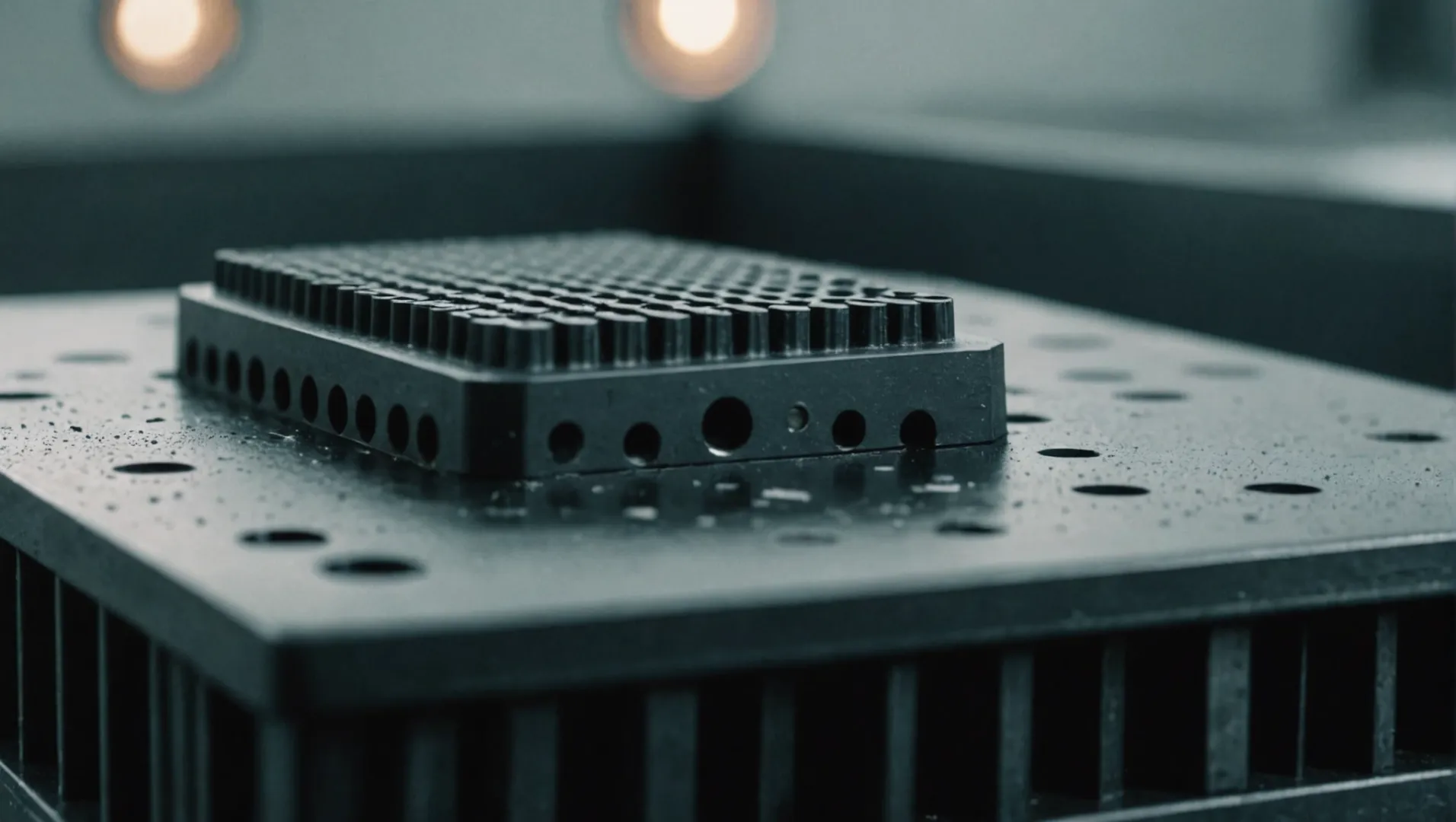

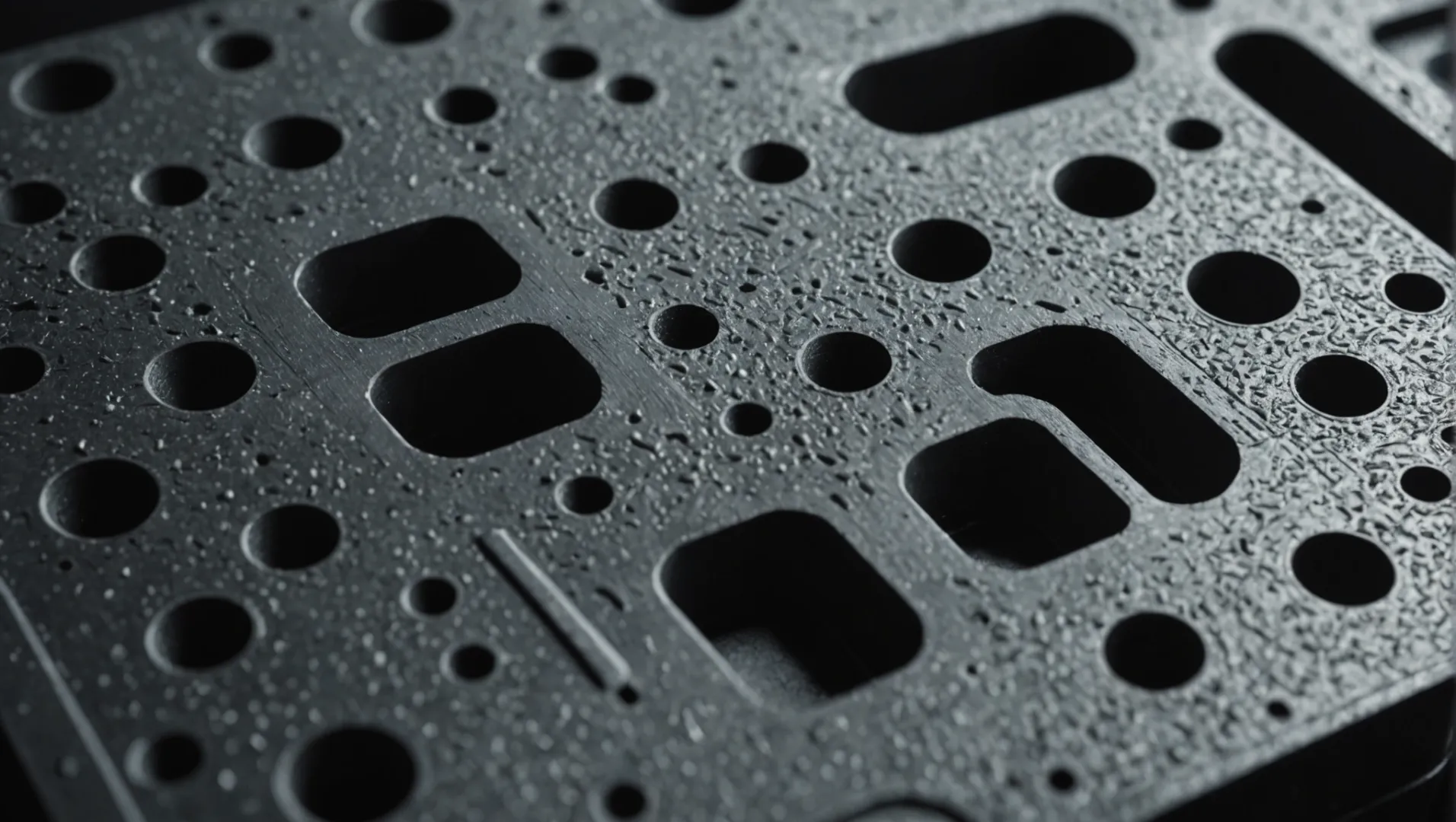

Почему конструкция пресс-формы имеет решающее значение для снижения пористости?

Конструкция пресс-формы играет ключевую роль в минимизации пористости в изделиях, изготовленных методом литья под давлением, обеспечивая структурную целостность и эстетическое качество.

Конструкция пресс-формы имеет решающее значение для снижения пористости в изделиях, изготовленных методом литья под давлением, за счет оптимизации размера литникового канала, обеспечения надлежащего отвода воздуха и поддержания равномерной толщины стенок. Хорошо спроектированная пресс-форма может предотвратить попадание воздуха и обеспечить равномерное охлаждение, что значительно улучшает качество и долговечность изделия.

Понимание влияния размера ворот

Одним из ключевых элементов в проектировании пресс-формы является размер литникового канала. Слишком маленький литник может ограничивать поток расплавленного пластика, замедляя процесс заполнения и увеличивая вероятность образования пористости. Это происходит потому, что ограниченный поток может привести к турбулентности и попаданию воздуха в полость пресс-формы. Кроме того, меньшие литники могут привести к разбрызгиванию расплавленного пластика при попадании внутрь, что также приводит к попаданию воздуха в смесь. Оптимизируя размер литникового канала, производители могут обеспечить более плавный поток, уменьшая количество воздушных пузырьков и пористость.

Важность правильной работы выхлопной системы

Эффективная система вентиляции имеет решающее значение для минимизации пористости. В процессе литья под давлением любой захваченный воздух или летучие газы в расплаве пластика должны эффективно удаляться, чтобы предотвратить их сжатие в изделии в виде пор. Некачественная конструкция системы вентиляции может привести к захвату воздуха, особенно в сложных или глубоких полостях. Обеспечение надлежащей вентиляции с помощью стратегически расположенных вентиляционных отверстий или использование вакуумных систем может помочь смягчить эту проблему, что приведет к получению более плотного и однородного изделия.

Равномерная толщина стенки имеет значение

Толщина стенок изделия влияет на скорость его охлаждения и усадку. Неравномерная толщина стенок может привести к неравномерному охлаждению, когда более толстые участки охлаждаются медленнее, чем более тонкие, что вызывает неравномерную усадку и потенциальную пористость. Это также влияет на то, как расплавленный пластик протекает через форму; неравномерная толщина может вызвать замедление потока и неполное заполнение. Проектирование форм с одинаковой толщиной стенок помогает добиться равномерного охлаждения и снижает риск образования пористости за счет обеспечения равномерного распределения материала.

Тщательно продуманная конструкция пресс-формы не только снижает пористость, но и улучшает другие характеристики, такие как механическая прочность и качество поверхности. Для получения более подробной информации об оптимизации конструкции пресс-форм для различных материалов ознакомьтесь с передовыми методами проектирования пресс-форм 5 .

Оптимизация размера затвора снижает пористость.Истинный

Правильно подобранный затвор обеспечивает плавный поток пластика, сводя к минимуму образование воздушных пузырьков.

Неравномерная толщина стенок увеличивает риск образования пор.Истинный

Неравномерная толщина приводит к неравномерному охлаждению, вызывая пористость.

Каким образом время охлаждения может повлиять на образование пор?

Время охлаждения при литье под давлением существенно влияет на образование пор, что сказывается на целостности и качестве изделия.

Время охлаждения влияет на пористость пластмасс, полученных методом литья под давлением, воздействуя на скорость усадки и затвердевания. Правильное охлаждение обеспечивает равномерное затвердевание, снижая риск образования пор из-за неравномерной усадки или остаточного напряжения. Регулировка времени охлаждения помогает уменьшить пористость и повысить долговечность изделия.

Роль времени охлаждения в литье под давлением

В процессе литья под давлением время охлаждения является критически важным этапом, напрямую влияющим на структурную целостность конечного продукта. Оно определяет, как пластик затвердевает внутри формы, влияя на образование пористости.

-

Влияние на усадку : Во время охлаждения пластмассы имеют тенденцию к усадке. Если охлаждение происходит слишком быстро или слишком медленно, это может привести к неравномерной усадке, вызывая внутренние напряжения, проявляющиеся в виде пор. Правильно откалиброванное время охлаждения позволяет добиться равномерной усадки, минимизируя напряжения.

-

Скорость затвердевания : Сбалансированное время охлаждения обеспечивает равномерное затвердевание расплавленного пластика по всей форме. Такая равномерность предотвращает образование участков с неравномерным затвердеванием, которые могут задерживать воздух и образовывать поры.

Влияние на механические свойства

Механические свойства детали, изготовленной методом литья под давлением, в значительной степени зависят от уровня ее пористости. Чрезмерная пористость может привести к ослаблению структурной целостности и снижению эксплуатационных характеристик под нагрузкой.

- Прочность и долговечность : Изделия с пониженной пористостью обладают повышенной прочностью и долговечностью. Корректировка времени охлаждения для минимизации образования пор приводит к получению более стабильного и надежного продукта.

Практические настройки для оптимального охлаждения

Для оптимизации времени охлаждения и уменьшения пористости следует учитывать следующее:

-

Контроль температуры пресс-формы : Точный контроль температуры пресс-формы может повысить эффективность охлаждения. Он помогает поддерживать стабильный температурный градиент, что крайне важно для равномерного охлаждения.

-

Конструкция каналов охлаждения : Конструкция каналов охлаждения внутри пресс-формы имеет решающее значение. Хорошо спроектированные каналы обеспечивают эффективное рассеивание тепла, способствуя равномерному охлаждению.

-

Корректировка в зависимости от материала : Для разных материалов требуются разные режимы охлаждения. Понимание тепловых свойств выбранного пластика помогает соответствующим образом скорректировать время охлаждения.

| Факторы, влияющие на время охлаждения | Влияние на пористость |

|---|---|

| Температура пресс-формы | Высокие температуры замедляют охлаждение, увеличивая риск образования пор. |

| Эффективность охлаждающего канала | Неправильно спроектированные каналы приводят к неравномерному охлаждению и пористости. |

| Характеристики материала | Для предотвращения пористости кристаллическим материалам может потребоваться более длительное время охлаждения. |

Понимание и контроль времени охлаждения имеют важное значение для снижения пористости в изделиях, полученных методом литья под давлением. Для получения более подробной информации об оптимизации процессов литья под давлением изучите методы оптимизации времени охлаждения 6 .

Время охлаждения влияет на пористость при литье под давлением.Истинный

Время охлаждения влияет на усадку и затвердевание, а также на пористость.

Сокращение времени охлаждения всегда приводит к уменьшению пористости.ЛОЖЬ

Кратковременное охлаждение может вызвать неравномерную усадку, увеличивая риск образования пор.

Заключение

Понимание и устранение причин пористости при литье под давлением имеет важное значение для производства высококачественной продукции. Сосредоточившись на свойствах материала, корректировке процесса и конструкции пресс-формы, производители могут минимизировать дефекты и повысить производительность.

-

Изучите методы обеспечения соответствия материалов стандартам качества и снижения пористости: узнайте, как выбрать подходящий материал для вашей конструкции литьевой формы с помощью этого технического обзора термопластичных смол. ↩

-

Узнайте, как параметры давления влияют на пористость и качество продукции: это может свидетельствовать об интенсивной пластической пористости в условиях низкого давления пластификации и интенсивном росте пор в полости пресс-формы в формованных изделиях… ↩

-

Изучите методы точной калибровки давления в инжекционной машине: если вам необходимо откалибровать время и давление, я бы рекомендовал провести анализ процесса компетентным техническим персоналом. Определите необходимые параметры… ↩

-

Изучите стратегии оптимизации параметров литья под давлением: 1. Контроль температуры: 2. Скорость впрыска: 3. Время охлаждения: 4. Выбор пластикового материала: 5. Скорость вращения шнека и противодавление: 6. Впрыск… ↩

-

Узнайте больше об оптимизации конструкции пресс-форм для различных материалов: создавайте более привлекательные и эффективные детали, а также снижайте производственные затраты с помощью этих советов по проектированию литьевых форм, включая шарниры, выступы, текст и многое другое… ↩

-

Узнайте о методах оптимизации процессов охлаждения для снижения пористости: время цикла литья под давлением или время охлаждения является одним из основных факторов повышения и поддержания эффективности процесса литья под давлением. ↩