Литье под давлением — чудо современного производства, но оно не лишено недостатков. Отслоения и трещины могут поставить под угрозу целостность вашей продукции, вызывая дорогостоящие дефекты.

Отслоение клея и трещины в изделиях, отлитых под давлением, в первую очередь вызваны недостаточным давлением впрыска, неправильной температурой формы, проблемами с материалами и недостатками конструкции. Эти дефекты можно предотвратить за счет оптимизации условий обработки, выбора подходящих материалов и улучшения конструкции пресс-формы.

Хотя эти первоначальные сведения дают краткий обзор, понимание сложных деталей этих дефектов и мер борьбы с ними имеет важное значение для любого, кто занимается проектированием или производством продуктов. Читайте дальше, чтобы узнать более глубокие идеи, которые могут значительно улучшить ваши производственные процессы.

Недостаточное давление впрыска приводит к отслоению клея.Истинный

Низкое давление не позволяет полностью заполнить полость формы, что ослабляет связь.

Как давление впрыска влияет на целостность продукта?

Давление впрыска при формовании имеет решающее значение для поддержания целостности и качества продукта.

Давление впрыска напрямую влияет на целостность изделия, влияя на качество заполнения формы, влияя на прочность склеивания и способствуя возникновению таких дефектов, как трещины или отслоение клея. Соответствующим образом регулируя давление впрыска, производители могут обеспечить лучшую производительность и долговечность продукции.

Роль давления впрыска в литье

Давление впрыска является критическим параметром в процессе литья под давлением. Он определяет, насколько хорошо расплав пластика заполняет полость формы. Если давление впрыска будет недостаточным, расплав может не полностью занять полость, что приведет к получению неполных деталей или слабому сцеплению с поверхностью формы. Это приводит к отслоению клея, когда детали неправильно отделяются от формы, что нарушает целостность продукта.

И наоборот, чрезмерное давление впрыска может привести к внутренним напряжениям внутри формы, вызывая деформацию или трещины в изделии. Балансировка давления впрыска необходима для достижения оптимального заполнения формы без возникновения дефектов, связанных с напряжением.

Распространенные дефекты, вызванные неправильным давлением впрыска

- Разъединение: недостаточное давление не позволяет плотно прижать расплав к стенкам формы, что приводит к слабому склеиванию.

- Трещины. Высокое давление может вызвать чрезмерную нагрузку на материал или форму, что приведет к образованию трещин.

| Тип дефекта | Причина | Рекомендуемые меры противодействия |

|---|---|---|

| Разъединение | Низкое давление впрыска | Увеличьте давление впрыска |

| Трещины | Высокое давление впрыска | Уменьшите давление впрыска |

Оптимизация давления впрыска для повышения целостности продукта

Производители могут принять ряд мер для оптимизации давления впрыска:

- Отрегулируйте параметры процесса: тщательно откалибруйте скорость впрыска и давление 1 в соответствии с конкретными требованиями к материалу и продукту.

- Мониторинг качества заполнения формы: используйте датчики для обнаружения незаполненных участков в режиме реального времени.

- Регулярное техническое обслуживание: убедитесь, что в формах нет препятствий, которые могут изменить распределение давления.

Тематические исследования: реальные приложения

Исследование, проведенное в автомобильной промышленности, показало, как оптимизация давления впрыска снижает количество случаев отслоения сцепления на 30 % и улучшает общую стабильность деталей.

В другом случае производитель бытовой электроники скорректировал параметры впрыска на основе данных мониторинга в реальном времени. Они достигли значительного уменьшения количества трещин, вызванных напряжением, что привело к повышению долговечности продукта.

Понимание того, как давление впрыска влияет на целостность продукта, позволяет производителям принимать обоснованные решения, которые улучшают качество и уменьшают количество дефектов. Эти идеи жизненно важны для всех, кто занимается разработкой продукта 2 или производством. Изучая эти аспекты, предприятия могут усовершенствовать свои производственные процессы и поставлять на рынок высококачественную продукцию.

Высокое давление впрыска вызывает появление трещин в изделиях.Истинный

Чрезмерное давление приводит к внутренним напряжениям, в результате чего появляются трещины.

Низкое давление впрыска предотвращает расслоение.ЛОЖЬ

Недостаточное давление приводит к проблемам со слабым сцеплением и расслоением.

Какую роль играет температура пресс-формы в предотвращении дефектов?

Температура пресс-формы является ключевым фактором при литье под давлением, влияющим как на качество продукции, так и на предотвращение дефектов.

Температура пресс-формы существенно влияет на предотвращение дефектов, влияя на производительность расформовки и внутреннее напряжение формованных изделий. Правильный контроль температуры может смягчить такие проблемы, как расслоение и растрескивание, обеспечивая более высокое качество и долговечность.

Влияние температуры пресс-формы на производительность распалубки

Температура пресс-формы играет решающую роль в процессе извлечения изделий, полученных литьем под давлением. Слишком высокая температура может привести к прилипанию расплавленного пластика к форме, что приведет к трудностям при выпуске продукта. И наоборот, слишком низкая температура приводит к слишком быстрому охлаждению пластика, что приводит к неравномерной усадке и потенциальному отслоению клея. Оптимизируя температуру пресс-формы, производители могут облегчить извлечение из формы и уменьшить количество дефектов.

Пример. Рассмотрим сценарий, в котором температура формы слишком высока. Пластик может прилипнуть к поверхности формы, и его будет сложно удалить, не повредив изделие. С другой стороны, если температура формы слишком низкая, быстрое охлаждение может привести к неравномерному сжатию, что приведет к преждевременному отрыву продукта от поверхности формы.

Обеспечение равномерной температуры пресс-формы

Равномерная температура формы имеет решающее значение для предотвращения таких дефектов, как трещины. Изменения температуры в форме могут привести к неравномерной усадке, создавая внутренние напряжения, превышающие прочность материала, что приводит к образованию трещин. Такие методы, как использование нагревательных стержней или машин для измерения температуры масла, могут помочь поддерживать постоянную температуру во всей форме.

Пример: Производственная установка, использующая неравномерный нагрев, может привести к тому, что различные части продукта будут охлаждаться с разной скоростью, вызывая напряжение и потенциальное растрескивание. За счет применения единых методов нагрева эти риски сводятся к минимуму.

Стратегии оптимизации температуры

Для эффективной оптимизации температуры пресс-формы важно учитывать несколько факторов:

- Характеристики материала: Различные материалы требуют определенных температурных настроек для оптимального растекания и затвердевания.

- Конструкция продукта. Сложные конструкции могут потребовать индивидуального контроля температуры для обеспечения равномерного охлаждения.

- Внешние факторы: Условия окружающей среды и эффективность оборудования также могут влиять на контроль температуры пресс-формы.

Пример: Использование блока контроля температуры пресс-формы 3 может помочь поддерживать точные настройки температуры, адаптированные к спецификациям материала и конструкции, что значительно снижает уровень дефектов.

Таким образом, правильный контроль температуры пресс-формы необходим для предотвращения дефектов изделий, полученных литьем под давлением. Понимая и внедряя оптимальные температурные стратегии, производители могут повысить качество и долговечность продукции.

Высокая температура формы может привести к прилипанию продукта.Истинный

Чрезмерное тепло приводит к прилипанию пластика к форме, что затрудняет извлечение из формы.

Низкая температура формы предотвращает проблемы с отслоением.ЛОЖЬ

Низкие температуры вызывают быстрое охлаждение, что приводит к неравномерной усадке и отслоению клея.

Почему выбор материала имеет решающее значение при литье под давлением?

Выбор правильного материала для литья под давлением имеет решающее значение для обеспечения эксплуатационных характеристик, долговечности и экономической эффективности продукта.

Выбор материала при литье под давлением влияет на прочность, долговечность и технологичность изделия. Неправильный материал может привести к таким дефектам, как отслоение клея и трещины. Для обеспечения высококачественного продукта необходимо учитывать свойства текучести материала, содержание влаги и совместимость с конструкцией формы.

Понимание свойств материала

Выбор материала при литье под давлением имеет первостепенное значение, поскольку он напрямую влияет на механические свойства 4 конечного продукта. Это включает в себя прочность на разрыв, гибкость и устойчивость к различным факторам окружающей среды, таким как температура и химические вещества. Выбор материала, соответствующего предполагаемому применению продукта, гарантирует его эффективную работу в ожидаемых условиях.

Поток материала и процесс формования

Материалы с плохими характеристиками текучести могут привести к неполному заполнению формы, что приведет к таким дефектам, как отслоение клея. Чтобы предотвратить это, важно выбрать материал с соответствующими свойствами текучести, который соответствует конкретной конструкции пресс-формы и параметрам впрыска. Например, такие материалы, как нейлон и полиэтилен, имеют разные характеристики текучести; понимание этого может помочь в принятии обоснованного решения.

Управление содержанием влаги

Содержание влаги в материалах может существенно влиять на процесс формования. Высокий уровень влажности может привести к таким проблемам, как образование пузырей или пустот внутри продукта, а сухие материалы обеспечивают бесперебойную работу. Поэтому перед использованием материала при формовании необходимы процессы предварительной обработки, такие как сушка. Этот шаг гарантирует, что конечный продукт не будет иметь дефектов, вызванных влажностью.

Совместимость с дизайном пресс-формы

Дизайн самой формы должен дополнять выбранный материал. Материалы по-разному реагируют на нагрузки и изменения температуры, что требует разработки конструкции, учитывающей эти характеристики. Например, для материала, склонного к высокой усадке, может потребоваться форма, спроектированная с дополнительными припусками для компенсации этого фактора.

Баланс между стоимостью и производительностью

Наконец, решающее значение имеет баланс между экономической эффективностью и производительностью. Хотя некоторые высокопроизводительные материалы могут обладать превосходными характеристиками, они также могут значительно увеличить затраты. Анализ соотношения затрат и выгод для каждого потенциального материала необходим для обеспечения того, чтобы как производственные затраты, так и качество продукции оставались в пределах желаемых параметров.

В заключение, тщательный учет свойств материала и его совместимости с условиями проектирования и обработки может предотвратить такие дефекты, как отслоение клея и трещины, гарантируя успешный проект литья под давлением.

Поток материала влияет на качество литья под давлением.Истинный

Плохая текучесть может привести к неполному заполнению формы и дефектам.

Высокое содержание влаги повышает прочность материала.ЛОЖЬ

Высокая влажность вызывает такие дефекты, как пузыри, ослабляющие изделие.

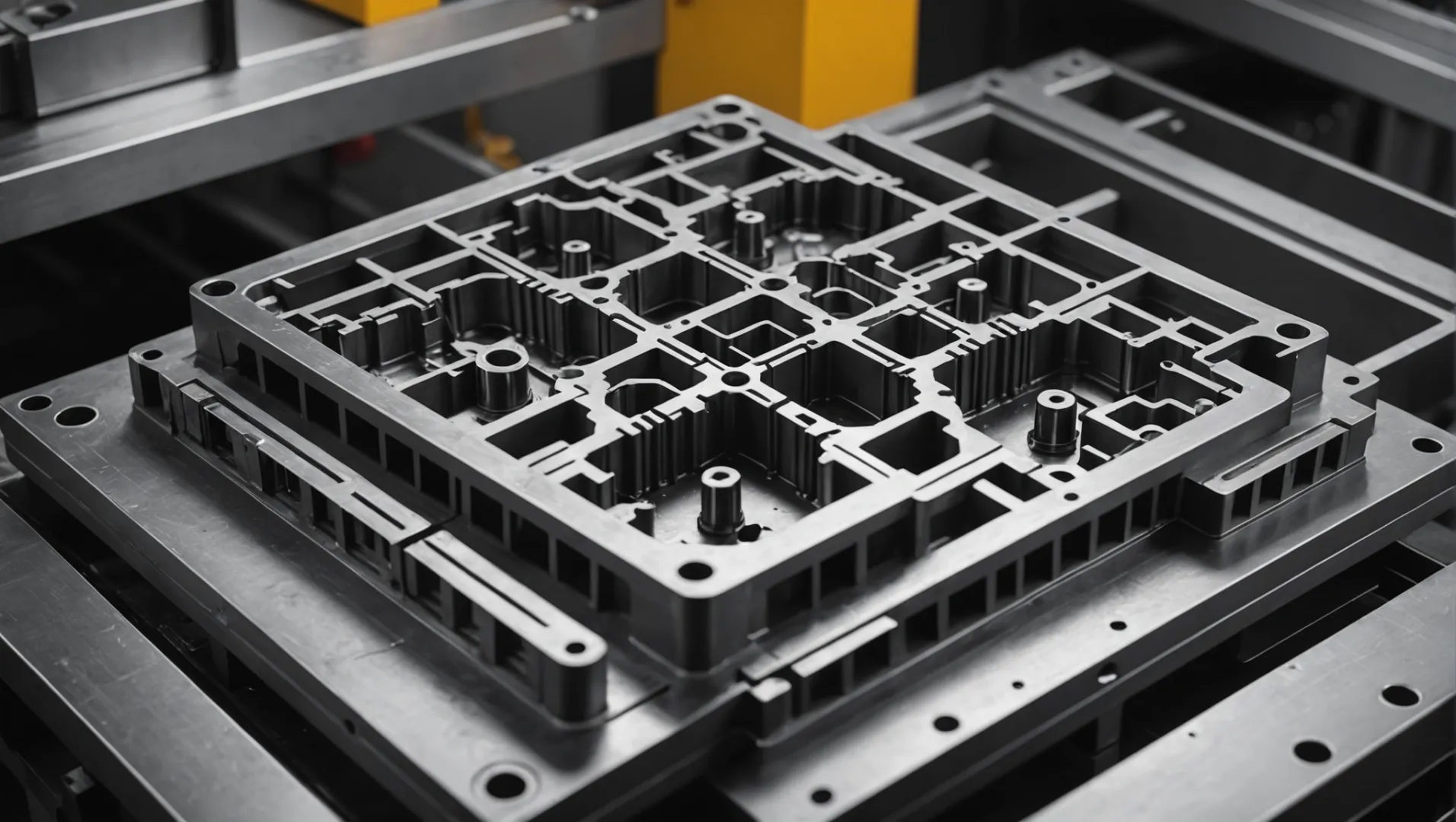

Как конструкция пресс-формы может минимизировать напряжение и растрескивание?

Эффективная конструкция пресс-формы имеет решающее значение для предотвращения напряжений и растрескивания изделий, отлитых под давлением, обеспечивая долговечность и качество.

Конструкция пресс-формы сводит к минимуму напряжение и растрескивание за счет равномерной толщины стенок, плавных переходов и оптимизированных систем охлаждения. Эти элементы дизайна помогают равномерно распределить нагрузку и уменьшить слабые места в конечном продукте.

Ключевые элементы проектирования пресс-форм

Правильная конструкция пресс-формы 5 имеет решающее значение для минимизации дефектов изделий, полученных литьем под давлением. Сосредоточив внимание на следующих элементах, производители могут значительно снизить напряжение и растрескивание:

- Равномерная толщина стенок. Обеспечение одинаковой толщины стенок помогает равномерно распределять нагрузку по изделию, избегая областей, где напряжение может концентрироваться и вызывать трещины.

- Плавные переходы. Острые углы могут действовать как концентраторы напряжений. Путем создания плавных переходов, таких как закругленные углы, напряжение можно распределить более равномерно, тем самым сводя к минимуму риск образования трещин.

- Усиливающие ребра. Добавление ребер может повысить прочность изделия без чрезмерного увеличения толщины стенок, что позволяет эффективно сбалансировать прочность и вес.

Оптимизация системы охлаждения

Хорошо спроектированная система охлаждения необходима для предотвращения внутренних напряжений, которые приводят к растрескиванию:

- Сбалансированные каналы охлаждения: равномерно распределяйте каналы охлаждения, чтобы обеспечить равномерное охлаждение по всей форме. Неравномерное охлаждение может привести к дифференциальной усадке, что приведет к образованию трещин.

- Передовые методы охлаждения: используйте такие методы, как конформное охлаждение, при котором линии охлаждения имеют сложную форму, чтобы лучше соответствовать геометрии формы и обеспечивать эффективный отвод тепла.

Практический пример: оптимизация структуры пресс-формы

Рассмотрим производителя, который часто сталкивается с проблемами взлома продукции. Перепроектировав форму с помощью:

- Равномерная толщина стенки

- Усиленные ребра

- Оптимизированные системы охлаждения

Производитель значительно снизил количество дефектов, продемонстрировав силу продуманной конструкции пресс-формы.

Понимая эти принципы, производители могут усовершенствовать свои процессы для производства высококачественной и долговечной продукции. Для дальнейшего понимания стратегий проектирования пресс-форм изучение инновационных систем охлаждения 6 может открыть новые перспективы.

Равномерная толщина стенок снижает концентрацию напряжений.Истинный

Равномерное распределение материала предотвращает локализованное напряжение, снижая риск растрескивания.

Острые углы повышают долговечность продукта в формах.ЛОЖЬ

Острые углы концентрируют напряжение, увеличивая вероятность появления трещин.

Заключение

Понимая причины отслоений и трещин, вы можете реализовать эффективные стратегии для повышения качества и надежности продукции.

-

Изучите методы регулировки параметров впрыска для различных материалов.: Путем точной настройки температуры, давления, скорости и других ключевых факторов вы можете добиться стабильных высококачественных результатов, сводя при этом к минимуму дефекты… ↩

-

Узнайте, как продуманный дизайн влияет на результаты литья под давлением. Прежде чем вы сможете изготовить пластиковую деталь, вам необходимо иметь надежную конструкцию. После этого вы можете изготовить литьевую форму для изготовления продукта… ↩

-

Узнайте, как точные блоки управления повышают эффективность формования и качество продукции. Эти преимущества включают точное регулирование температуры, что, в свою очередь, приводит к повышению качества продукции и производительности. ↩

-

Поймите, как различные материалы влияют на характеристики продукта при литье под давлением: прочные, жесткие, твердые и прочные. Хорошая смазывающая способность и устойчивость к углеводородам и органическим растворителям. Хорошая эластичность, скользкая. Низкая ползучесть. Сильная усталость… ↩

-

Узнайте, как конструкция пресс-формы влияет на качество продукции и уменьшение количества дефектов. Майк Бараноски, инженер-конструктор компании Rodon, рассказывает, как его роль и наличие надежной конструкции имеют решающее значение для процесса литья пластмасс под давлением. ↩

-

Узнайте о передовых методах охлаждения, которые повышают эффективность пресс-форм. Наиболее представительными из них являются: технология импульсного охлаждения, технология охлаждения газом CO2 и технология охлаждения наножидкостью. Эта статья будет… ↩