Вы когда-нибудь видели неприятные изгибы и изгибы ваших пластиковых изделий?

Дефекты коробления продукта при литье под давлением возникают из-за конструкции формы, параметров процесса и свойств материала. Ключевые факторы включают неравномерное охлаждение, плохое отделение формы и усадку материала. Решение этих проблем может значительно уменьшить коробление.

Данное резюме дает краткое представление о причинах коробления продукции. Вдаваться в детали очень важно. Каждый фактор влияет на результат. Например, важна конструкция системы охлаждения. Выбор материала также важен. Изучение этих элементов очень помогает. Люди открывают для себя новые идеи и стратегии. Эти идеи помогают предотвратить коробление в производственных процессах.

Неравномерное охлаждение приводит к короблению продукта при литье под давлением.Истинный

Неравномерное охлаждение приводит к дифференциальной усадке, вызывающей коробление.

Механизмы освобождения пресс-формы не влияют на коробление изделия.ЛОЖЬ

Неправильное освобождение формы может привести к напряжению и деформации.

Как конструкция пресс-формы влияет на коробление продукта?

Вы когда-нибудь задумывались, что ваше пластиковое изделие «шутит», неожиданно сгибаясь и перекручиваясь?

Деформация продукта при литье под давлением обычно связана с конструкцией формы. Компоновка системы охлаждения и механизмы разборки играют важную роль. Многие проблемы случаются из-за неравномерного охлаждения. Еще одной распространенной причиной является неправильное распределение силы во время извлечения из формы.

Роль систем охлаждения в проектировании пресс-форм

Позвольте мне провести вас через сложный мир проектирования пресс-форм. Это играет решающую роль в предотвращении деформации продукта. Когда я только начинал, я заметил, как крошечные ошибки в дизайне часто приводили к неприятным результатам.

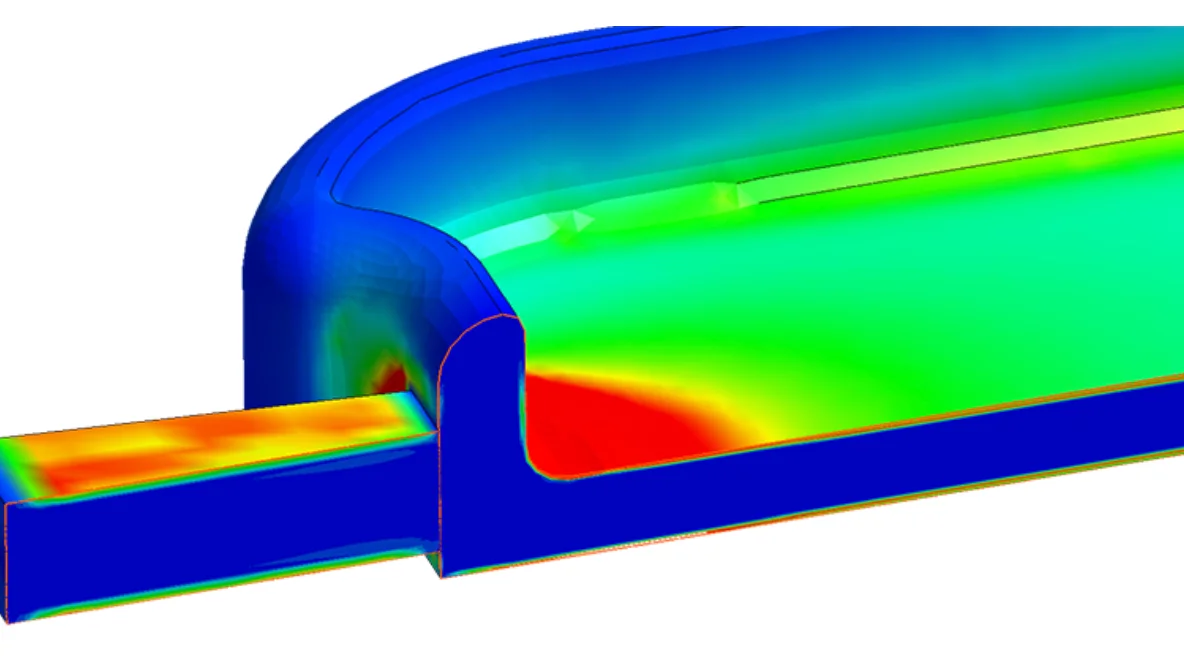

Неравномерное охлаждение является основной причиной коробления продукта. Если трубы охлаждения спроектированы нерационально, то пластик возле этих трубок остывает и затвердевает первым, тогда как другие участки остывают медленнее. Например, при производстве крупных плоских изделий охлаждающие трубы, сосредоточенные в центре формы, приводят к замедлению охлаждения краевых деталей, что приводит к разнице в усадке 1 .

Параметры системы охлаждения

Я помню свое первое столкновение с короблением от неравномерного охлаждения. У большого плоского изделия края не держались на месте. Это научило меня важности балансировки труб охлаждения. Слишком центрированное расположение труб замедляет охлаждение кромок, вызывая неравномерную усадку и коробление.

Эффективность охлаждения также определяется диаметром и расстоянием между трубами. Однажды я проигнорировал расстояние и диаметр труб, думая, что они незначительны. А вот узкие или далеко расположенные трубы охлаждали пластик плохо. В результате получилась деформированная продукция.

| Параметр | Влияние на охлаждение |

|---|---|

| Диаметр | Меньший размер приводит к меньшему охлаждению |

| Расстояние | Больший размер увеличивает риск неравномерного охлаждения. |

Очень важно правильно установить эти параметры для правильного охлаждения.

Механизмы извлечения из формы и коробление

Неровные выталкиватели преподали мне еще один урок. В одном проекте штифты были расположены неравномерно. Силы разрушения формы привели к явному короблению.

Необходимо тщательно продумать механизм освобождения пресс-формы. Неравномерность усилий во время извлечения из формы может привести к короблению изделия 2 . Изделия с перевернутой структурой могут деформироваться, если такие механизмы, как ползунки, оказывают неравномерное воздействие.

Факторы процесса литья под давлением

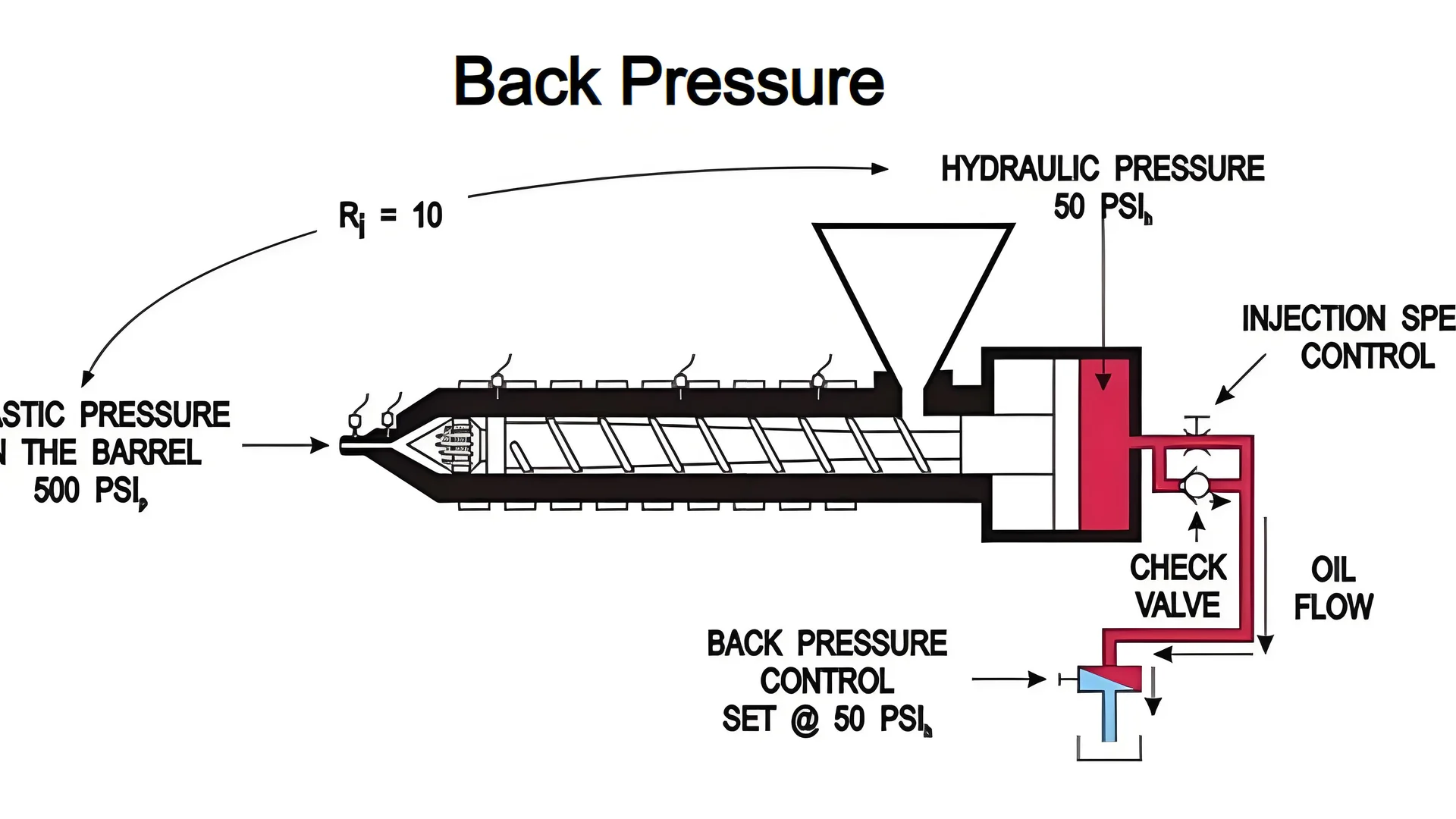

Давление впрыска и давление удержания

Чрезмерное давление впрыска вызывает стресс, как перепаковка чемодана. Изделие с различной толщиной стенок деформировалось в сторону более толстых стенок из-за дисбаланса давления во время извлечения из формы.

Высокое удерживающее давление особенно влияет на изделия с неравномерной толщиной стенок, вызывая коробление в сторону более толстых стенок.

Температура пресс-формы и температура плавления

Я попробовал высокие температуры формы для лучшей текучести, но это увеличило усадку и коробление кристаллических пластиков.

Более высокие температуры пресс-формы продлевают время охлаждения расплава пластика, увеличивая риски усадки и деформации.

Очень важно найти идеальный температурный баланс.

Скорость впрыска

Быстрая инъекция может показаться эффективной, но она вызывает высокие напряжения сдвига. Я столкнулся с неравномерным распределением расплава при быстром впрыске, что привело к неожиданному короблению.

Высокая скорость впрыска создает большие напряжения сдвига в полости, образуя остаточные напряжения, которые вызывают коробление после извлечения из формы.

Материальные факторы, влияющие на коробление

Изменения степени усадки

разные пластики по-разному реагируют на тепло; Полиамид деформировал мое длинномерное изделие из-за его высокой степени усадки при охлаждении, что легко приводило к короблению 3 . При проектировании пресс-форм необходимо учитывать направленную усадку.

Направленная (анизотропная) усадка может по-разному влиять на длинномерные изделия по их длине и ширине.

разные пластики имеют разную степень усадки; Такие материалы, как полиамид, демонстрируют большую усадку при охлаждении, что легко приводит к короблению 4 .

Направленная (анизотропная) усадка может по-разному влиять на длинномерные изделия по их длине и ширине.

разные пластики имеют разную степень усадки; Такие материалы, как полиамид, демонстрируют большую усадку при охлаждении, что легко приводит к короблению 5 .

Направленная (анизотропная) усадка может по-разному влиять на длинномерные изделия по их длине и ширине. Различные пластики имеют разную степень усадки; Такие материалы, как полиамид, демонстрируют большую усадку при охлаждении, что легко приводит к короблению 6 .

направленная (анизотропная) усадка может по-разному влиять на длинномерные изделия по их длине и ширине. Различные пластики имеют разную степень усадки; Такие материалы, как полиамид, демонстрируют большую усадку при охлаждении, что легко приводит к

короблению7 . направленная (анизотропная) усадка

Неравномерное охлаждение приводит к короблению продукта в конструкции пресс-формы.Истинный

Неравномерное охлаждение приводит к дифференциальной усадке, вызывающей коробление.

Меньший диаметр трубы увеличивает эффективность охлаждения.ЛОЖЬ

Трубы меньшего диаметра обеспечивают меньшее охлаждение, что увеличивает риск коробления.

Как давление впрыска влияет на коробление?

Вы когда-нибудь задумывались, почему некоторые пластиковые детали не остаются прямыми?

Давление впрыска влияет на коробление, изменяя остаточное напряжение и усадку при охлаждении. Очень высокое давление, вероятно, вызывает неравномерное охлаждение, что, вероятно, приводит к короблению. Точная регулировка параметров впрыска снижает эти эффекты.

Понимание влияния давления впрыска

Когда я начал проектировать пресс-формы, меня заинтересовало давление впрыска. Оно казалось небольшим, но могло решить успех или провал проекта. Это как секретный ингредиент, который должен быть идеальным. Высокое давление может слишком сильно прижать расплавленный пластик к стенкам формы. Это создает неравномерное напряжение во время охлаждения. Я вспоминаю проект, в котором небольшое дополнительное давление исказило наш продукт. Мы попытались поторопиться — урок действительно усвоен!

Давление впрыска напрямую влияет на то, как расплавленный пластик заполняет полость формы. во время 8 литья под давлением давление слишком высокое, это может привести к чрезмерному усилию на стенках формы, что приведет к неравномерному распределению внутренних напряжений, особенно во время охлаждения.

Факторы, способствующие короблению:

- Остаточное напряжение : высокое давление впрыска создает напряжение внутри детали. Выйдя из формы, он действует как натянутая пружина, часто вызывая деформацию.

- Вариант усадки : представьте, что домашнее печенье выпекается неравномерно. Неравномерная усадка происходит, когда из-за неправильного давления области возле стенок формы остывают быстрее, чем те, что внутри.

| Фактор | Влияние на коробление |

|---|---|

| Остаточное напряжение | Вызывает искажения после охлаждения |

| Вариант усадки | Приводит к неравномерному сокращению |

Балансировка давления и охлаждения

Точный впрыск и удержание давления могут изменить все. Правильная настройка этих параметров в течение нескольких дней работы над проектом гарантировала, что пластик наконец потечет в форму без дополнительной нагрузки — совершенствование этого процесса является ключевым моментом.

Правильная регулировка давления впрыска и удержания 9 может помочь свести к минимуму коробление. Крайне важно найти баланс, при котором пластик равномерно течет в форму, не вызывая чрезмерного напряжения.

Рекомендации по проектированию пресс-форм

Давление – не единственный фактор; Дизайн пресс-формы имеет большое значение:

- Конструкция системы охлаждения . Неправильная система охлаждения подобна выпеканию пирога в холодной духовке. Трубы должны быть распределены равномерно, чтобы обеспечить равномерное охлаждение всех частей формы.

- Механизм освобождения : Неравномерные силы извлечения из формы подобны застрявшей молнии: они расстраивают и деформируют изделия. Сбалансированные выталкиватели предотвращают эти проблемы.

Помимо управления давлением впрыска, учитывайте такие факторы, как:

- Конструкция системы охлаждения : Нерациональная конструкция может усугубить коробление; Трубы охлаждения должны быть распределены равномерно, чтобы обеспечить равномерное охлаждение по всем секциям.

- Механизм освобождения : Обеспечьте баланс сил при извлечении из формы, поскольку неравномерность сил во время извлечения из формы может привести к дальнейшей деформации продукта.

Роль выбора материала

Выбор правильного пластика также имеет решающее значение:

некоторые пластики, например кристаллические, сильнее сжимаются под высоким давлением и имеют тенденцию сильнее деформироваться при охлаждении. Выбор материалов с правильной степенью усадки позволяет избежать многих головных болей.

Различные пластмассы по-разному реагируют под высоким давлением; например, кристаллические пластики могут проявлять более выраженную деформацию из-за их естественной тенденции к большей усадке во время охлаждения. Выбор материалов с подходящей степенью усадки и кристалличностью имеет важное значение.

Владение этими элементами значительно снижает количество дефектов — такие дизайнеры, как Джеки, видят это в действии: продукты сохраняют свою целостность, а отходы сводятся к минимуму — этот успех очень полезен.

Высокое давление впрыска увеличивает остаточное напряжение.Истинный

Чрезмерное давление во время формования создает внутренние напряжения, приводящие к короблению.

Правильная конструкция системы охлаждения снижает риск коробления.Истинный

Равномерное охлаждение предотвращает неравномерную усадку и уменьшает деформацию формованных деталей.

Как свойства материала влияют на коробление?

Вы когда-нибудь задумывались, как небольшие изменения в материалах искажают целое изделие? Это действительно интересно! Давайте посмотрим на скрытые силы, которые формируют то, что мы создаем.

Свойства материала, такие как скорость усадки, кристалличность и тепловое расширение, очень важны в производстве пластмасс. Эти свойства существенно влияют на коробление. Охлаждение и стресс влияют на поведение материалов. Это действительно может привести к деформациям.

Скорость усадки и ее влияние

Мой первый опыт работы со степенью усадки 10 был во время проекта с полиамидом ( ПА ). Я наблюдал, как тщательно изготовленная деталь теряла форму, словно по волшебству пошло не так. Материалы с высокой усадкой значительно изменяются при охлаждении, вызывая различные напряжения в изделии. При литье под давлением игнорирование этих различий похоже на попытку вставить квадратный колышек в круглое отверстие — все просто не подходит.

| Материал | Типичная степень усадки (%) |

|---|---|

| Полиамид ( ПА ) | 0.8 – 2.0 |

| Полипропилен (ПП) | 1.0 – 2.5 |

| Акрилонитрил-бутадиен-стирол (АБС) | 0.4 – 0.8 |

Роль кристалличности

Кристалличность играет важную роль в поведении при усадке. Представьте себе, как кристаллические пластики, такие как полиэтилен (ПЭ), охлаждаются, образуя аккуратные упорядоченные структуры; это похоже на то, как кусочки головоломки встают на свои места. Однако если кусочки распределяются неравномерно, происходит коробление. Я видел, что равномерная кристаллизация действительно является ключом к предотвращению этих проблем в процессе литья под давлением 11 .

Коэффициенты теплового расширения

Я обнаружил, что коэффициент теплового расширения (КТР) является жизненно важным фактором, определяющим изменения размеров при изменении температуры. Материалы с высоким КТР значительно изменяются в расплавленном состоянии, поэтому для уменьшения коробления важен правильный контроль во время проектирования и обработки.

| Материал | Коэффициент теплового расширения (мкм/м°C) |

|---|---|

| Полиэтилен (ПЭ) | 100 – 200 |

| Поликарбонат (ПК) | 65 – 70 |

| Нейлон | 80 – 120 |

Балансировка механических свойств

Механические свойства, такие как модуль упругости, часто удивляют меня своим влиянием на деформацию. Материалы с низкой жесткостью могут сгибаться под напряжением при охлаждении, но обеспечение равномерного распределения механического напряжения действительно помогает снизить этот риск во время охлаждения 12 .

Анизотропное поведение материалов

Анизотропное поведение стало для меня открытием — в этих материалах такие свойства, как усадка или прочность, меняются в зависимости от направления. При литье под давлением такие материалы могут сжиматься больше в одном направлении, чем в другом, что приводит к короблению, если это не учитывать на этапе проектирования. Понимание этого поведения активно помогает уменьшить количество дефектов в формованных изделиях.

Во многих проектах я узнал, что коробление — это сложная вещь, похожая на слои луковицы, с факторами плесени, такими как системы охлаждения и детали материала, каждый из которых играет важную роль в определении конечного качества продукта.

Полиамид имеет меньшую степень усадки, чем ABS.ЛОЖЬ

Степень усадки полиамида выше (0,8-2,0%), чем у АБС (0,4-0,8%).

Материалы с высоким КТР склонны к короблению.Истинный

Материалы с высокими коэффициентами теплового расширения существенно меняют размеры, вызывая коробление.

Каковы эффективные стратегии минимизации коробления?

Вы когда-нибудь сталкивались с деформациями на вашей производственной линии? Это действительно расстраивает, не так ли? Давайте рассмотрим практические пути решения этой проблемы. Сохраняйте свою продукцию в отличном состоянии.

Чтобы уменьшить коробление, обратите внимание на системы охлаждения. Тщательно отрегулируйте давление впрыска. Подберите подходящие материалы для работы. Эти методы важны. Эти методы нацелены на проектирование пресс-форм. Они также фокусируются на параметрах процесса. Выбор материала также играет большую роль. Это приводит к меньшим искажениям. Это действительно улучшает качество.

Факторы плесени

-

Проектирование системы охлаждения : Когда я начал проектировать пресс-формы, я заметил, насколько важна система охлаждения. Неравномерное охлаждение является основной причиной коробления. Если охлаждающие трубки распределены неравномерно, разные части пластика будут охлаждаться с разной скоростью. Представьте себе большие плоские предметы с охлаждением только в центре; края остаются теплыми, что делает охлаждение неравномерным.

Параметр Влияние на коробление Размер охлаждающей трубы Малый диаметр может привести к недостаточному охлаждению. Расстояние между трубами Большое расстояние приводит к неравномерному охлаждению. -

Механизм отделения пресс-формы : я также узнал, насколько важна хорошая система освобождения пресс-формы. Неравномерность усилий во время извлечения из формы может привести к короблению. Представьте себе, как нежная раковина открывается под неодинаковым давлением; вы можете получить трещины или даже полностью сломать его.

Факторы процесса литья под давлением

-

Давление впрыска : Давление впрыска сложное. Чрезмерное давление во время инъекции может привести к высоким остаточным напряжениям. Однажды слишком сильное давление оставило в изделии скрытые напряжения, что привело к изгибу в более толстых участках.

-

Температура формы : еще есть температура формы. Более высокие температуры замедляют охлаждение и увеличивают усадку.

Температурный фактор Результат Температура пресс-формы Длительное охлаждение, большая усадка Температура плавления Повышенная текучесть, более высокая усадка -

Скорость впрыска : Скорость впрыска требует осторожного обращения. Высокие скорости создают напряжения сдвига, которые приводят к внутренним остаточным напряжениям, что приводит к короблению после извлечения из формы.

Факторы пластикового материала

-

Скорость усадки : Теперь о пластике: каждый тип дает усадку по-разному. Пластмассы, такие как полиамид, имеют высокую степень усадки, вызывая коробление.

-

Кристалличность : Кристалличность тоже имеет значение. Неравномерная кристаллизация приводит к различной степени усадки.

Учитывая эти факторы и внедряя интеллектуальные решения 13 , производители могут значительно уменьшить деформацию своей продукции, что приведет к повышению качества и эффективности. Ознакомьтесь со специальными методами формования 14, чтобы получить лучшие результаты, и исследуйте различные пластики 15 , чтобы выбрать лучший из них с меньшим короблением.

Неравномерное охлаждение приводит к короблению пластиковых изделий.Истинный

Неравномерное охлаждение приводит к дифференциальной усадке, вызывающей коробление.

Более высокие температуры пресс-формы уменьшают коробление при литье под давлением.ЛОЖЬ

Более высокие температуры формы увеличивают время охлаждения и усадку, вызывая коробление.

Заключение

Деформация изделия при литье под давлением возникает из-за неравномерного охлаждения, недостатков конструкции пресс-формы, неправильной настройки давления и свойств материала. Учет этих факторов имеет решающее значение для качественного производства.

-

Узнайте, как расположение систем охлаждения влияет на равномерность охлаждения продукта, влияя на его усадку и коробление. ↩

-

Узнайте, как различное давление впрыска влияет на уровень остаточного напряжения в формованных пластмассах. ↩

-

Узнайте о передовых методах литья под давлением, которые помогают эффективно снизить риск коробления. ↩

-

Узнайте о передовых методах литья под давлением, которые помогают эффективно снизить риск коробления. ↩

-

Узнайте о передовых методах литья под давлением, которые помогают эффективно снизить риск коробления. ↩

-

Узнайте о передовых методах литья под давлением, которые помогают эффективно снизить риск коробления. ↩

-

Узнайте о передовых методах литья под давлением, которые помогают эффективно снизить риск коробления. ↩

-

Получите представление о том, как давление впрыска влияет на процесс формования, что поможет вам оптимизировать настройки для получения качественных деталей. ↩

-

Ознакомьтесь с лучшими практиками настройки давления впрыска и поддержания давления, чтобы минимизировать коробление и улучшить качество продукции. ↩

-

По этой ссылке представлены подробные данные о скорости усадки различных пластиков, что важно для дизайнеров, управляющих короблением. ↩

-

Узнайте о взаимосвязи между кристалличностью и процессами литья под давлением, чтобы лучше контролировать качество продукции. ↩

-

Изучите эффективные стратегии охлаждения, позволяющие минимизировать коробление и обеспечить однородность свойств материала. ↩

-

Эта ссылка дает более глубокое представление о проверенных методах уменьшения коробления в процессе формования. ↩

-

Изучите передовые методы литья под давлением, которые помогают минимизировать деформацию продукции и улучшить качество. ↩

-

Узнайте, как различные свойства пластика влияют на коробление и как выбрать материалы, подходящие для ваших нужд. ↩