Вы когда-нибудь замечали досадные перекручивания и изгибы в своих пластиковых изделиях?

Дефекты деформации изделий, полученные методом литья под давлением, возникают из-за особенностей конструкции пресс-формы, параметров процесса и свойств материала. Ключевые факторы включают неравномерное охлаждение, плохое отделение материала от формы и усадку. Устранение этих проблем может значительно уменьшить деформацию.

В этом кратком обзоре дается общее представление о причинах деформации изделий. Однако детальное рассмотрение очень важно. Каждый фактор влияет на результат. Например, конструкция системы охлаждения имеет важное значение. Выбор материала также важен. Изучение этих элементов очень помогает. Люди открывают для себя новые идеи и стратегии, которые помогают предотвращать деформацию в производственных процессах.

Неравномерное охлаждение приводит к деформации изделий при литье под давлением.Истинный

Неравномерное охлаждение приводит к неравномерной усадке, вызывая деформацию.

Механизмы отделения пресс-формы не влияют на деформацию изделия.ЛОЖЬ

Неправильное высвобождение из пресс-формы может привести к напряжению и деформации.

Как конструкция пресс-формы влияет на деформацию изделия?

Вы когда-нибудь задумывались, почему ваш пластиковый продукт, неожиданно изгибаясь и скручиваясь, словно шутит?

Деформация изделий при литье под давлением обычно происходит из-за конструкции пресс-формы. Важную роль играют компоновка системы охлаждения и механизмы извлечения из формы. Многие проблемы возникают из-за неравномерного охлаждения. Неправильное распределение усилий при извлечении из формы — еще одна распространенная причина.

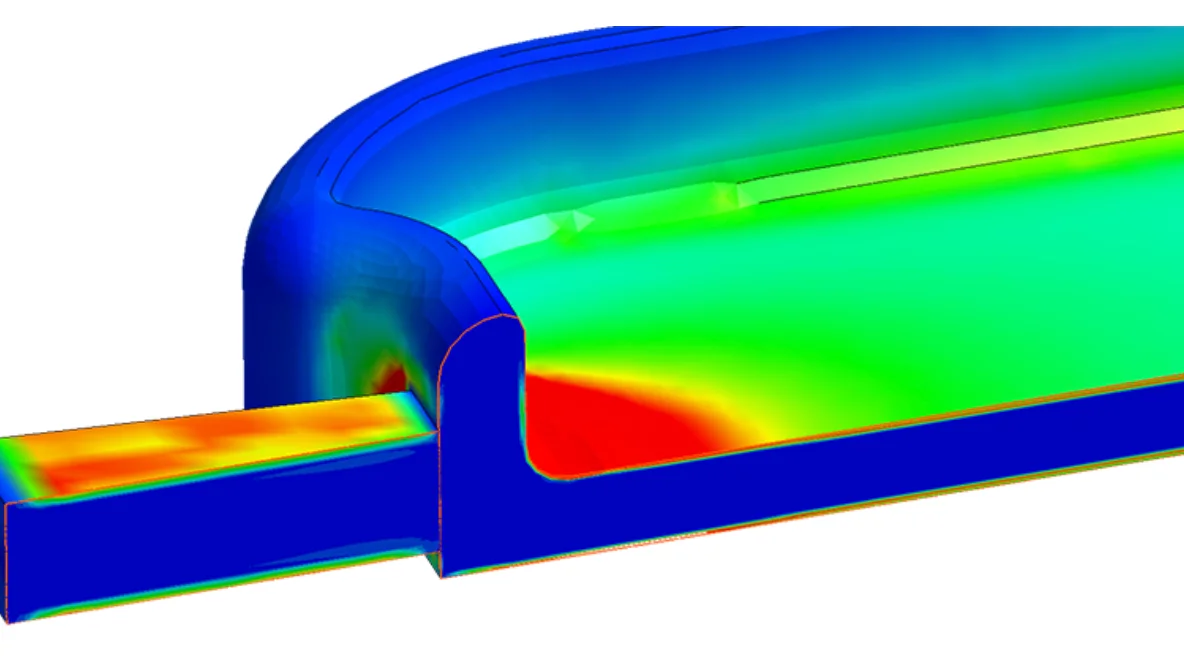

Роль систем охлаждения в проектировании пресс-форм

Позвольте мне провести вас по сложному миру проектирования пресс-форм. Это играет решающую роль в предотвращении деформации изделий. В начале своей карьеры я заметил, как мельчайшие ошибки в проектировании часто приводили к неприятным последствиям.

Неравномерное охлаждение является основной причиной деформации изделий. Если конструкция охлаждающих трубок неоптимальна, пластик вблизи этих трубок охлаждается и затвердевает первым, в то время как другие участки остывают медленнее. Например, при производстве больших плоских изделий концентрация охлаждающих трубок в центре пресс-формы приводит к более медленному охлаждению краевых частей, что вызывает различия в усадке¹ .

Параметры системы охлаждения

Я помню свою первую встречу с деформацией, вызванной неравномерным охлаждением. У большого плоского изделия края постоянно смещались. Это научило меня важности балансировки охлаждающих труб. Слишком центрированное расположение труб замедляло охлаждение краев, вызывая неравномерную усадку и деформацию.

Эффективность охлаждения также определяется диаметром и расстоянием между трубами. Раньше я игнорировал расстояние и диаметр труб, считая их незначительными факторами. Но узкие или расположенные далеко друг от друга трубы плохо охлаждали пластик. В результате получались деформированные изделия.

| Параметр | Влияние на охлаждение |

|---|---|

| Диаметр | Меньший размер приводит к меньшему охлаждению |

| Расстояние | Увеличение размера повышает риск неравномерного охлаждения |

Для эффективного охлаждения крайне важно правильно установить эти параметры.

Механизмы извлечения из формы и деформация

Неравномерное расположение выталкивающих штифтов преподало мне еще один урок. В одном из проектов штифты были установлены неравномерно. Сила, возникающая при извлечении из формы, привела к явной деформации.

Механизм извлечения изделия из формы необходимо тщательно продумать. Неравномерные усилия при извлечении из формы могут привести к деформации изделия² . Изделия с перевернутой структурой могут деформироваться, если такие механизмы, как ползунки, оказывают неравномерные усилия.

Факторы процесса литья под давлением

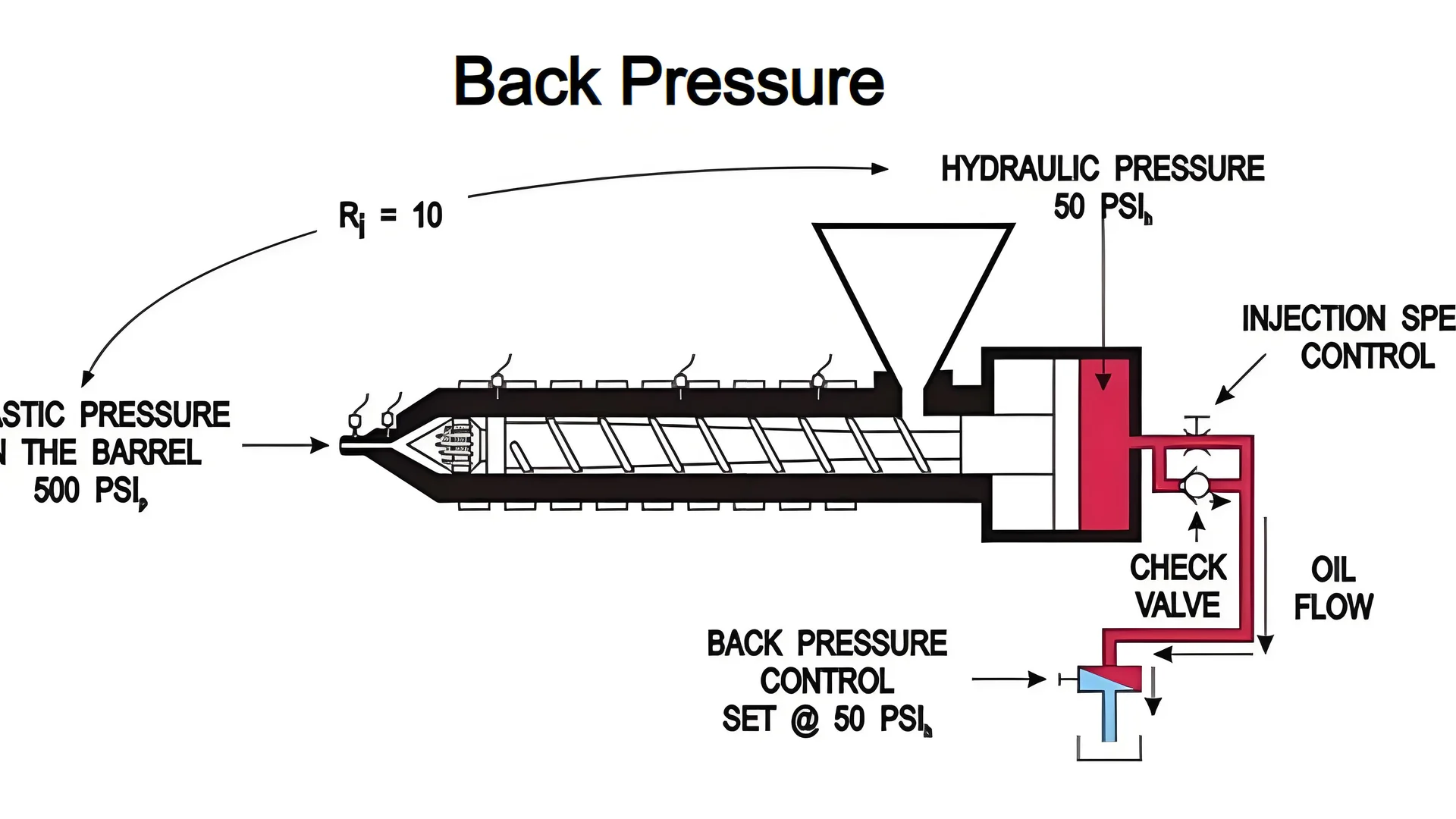

Давление впрыска и давление удержания

Чрезмерное давление впрыска создает напряжение, подобное переполнению чемодана. Изделие с переменной толщиной стенок деформируется в сторону более толстых стенок из-за дисбаланса давления при извлечении из формы.

Высокое давление выдержки особенно сильно влияет на изделия с неравномерной толщиной стенок, вызывая деформацию в сторону более толстых стенок.

Температура пресс-формы и температура плавления

Я пробовал использовать высокие температуры формования для улучшения текучести, но это увеличило усадку и деформацию кристаллических пластмасс.

Более высокие температуры формования увеличивают время охлаждения расплава пластмассы, повышая риск усадки и деформации.

Крайне важно найти идеальный температурный баланс.

Скорость впрыска

Быстрая подача расплава может показаться эффективной, но вызывает высокие сдвиговые напряжения. При быстрой подаче я столкнулся с неравномерным распределением расплава, что привело к неожиданной деформации.

Высокая скорость подачи расплава создает большие сдвиговые напряжения в полости, образуя остаточные напряжения, которые вызывают деформацию после извлечения изделия из формы.

Материальные факторы, влияющие на деформацию

Вариации коэффициента усадки

Различные виды пластика по-разному реагируют на тепло; полиамид деформировал мое длинное изделие из-за высокой степени усадки при охлаждении, что легко привело к проблемам с деформацией³ . При проектировании пресс-форм необходимо учитывать направленную усадку.

Направленная (анизотропная) усадка может по-разному влиять на длинные изделия по длине и ширине.

Различные виды пластика имеют разную степень усадки; такие материалы, как полиамид, легко подвергаются сильной усадке при охлаждении, что приводит к деформации

4. Направленная (анизотропная) усадка может по-разному влиять на длинные изделия по длине и ширине.

Различные виды пластика имеют разную степень усадки; такие материалы, как полиамид, легко подвергаются сильной усадке при охлаждении, что приводит к деформации 5.

Направленная (анизотропная) усадка может по-разному влиять на длинные изделия по длине и ширине. Различные виды пластика имеют разную степень усадки; такие материалы, как полиамид, легко подвергаются сильной усадке при охлаждении, что приводит к деформации 6. Направленная Различные

виды пластика имеют разную степень усадки; такие материалы, как полиамид, легко подвергаются сильной усадке при охлаждении, что приводит к деформации

7. Направленная (анизотропная) усадка

Неравномерное охлаждение приводит к деформации изделия при изготовлении пресс-формы.Истинный

Неравномерное охлаждение приводит к неравномерной усадке, вызывая деформацию.

Меньший диаметр трубы повышает эффективность охлаждения.ЛОЖЬ

Трубы меньшего диаметра обеспечивают менее эффективное охлаждение, что увеличивает риск деформации.

Как давление впрыска влияет на деформацию?

Вы когда-нибудь задумывались, почему некоторые пластиковые детали никак не хотят оставаться прямыми?

Давление впрыска влияет на деформацию, изменяя остаточные напряжения и усадку при охлаждении. Очень высокое давление, вероятно, вызывает неравномерное охлаждение, что, скорее всего, приводит к деформации. Точная настройка параметров впрыска уменьшает эти эффекты.

Понимание влияния давления впрыска

Когда я только начинал проектировать пресс-формы, меня заинтересовало давление впрыска. Оно казалось незначительным, но могло решить успех или неудачу проекта. Это как секретный ингредиент, который должен быть идеальным. Высокое давление может слишком сильно прижимать расплавленный пластик к стенкам пресс-формы. Это создает неравномерное напряжение во время охлаждения. Я помню проект, где небольшое избыточное давление деформировало наше изделие. Мы пытались поторопиться — урок усвоен!

Давление впрыска напрямую влияет на то, как расплавленный пластик заполняет полость пресс-формы. В процессе литья под давлением 8 , если давление слишком высокое, это может привести к чрезмерной нагрузке на стенки пресс-формы, вызывая неравномерное распределение внутренних напряжений, особенно во время охлаждения.

Факторы, способствующие деформации:

- Остаточные напряжения : Высокое давление впрыска создает напряжение внутри детали. После извлечения из формы оно действует как натянутая пружина, часто вызывая деформацию.

- Неравномерная усадка : Представьте себе домашнее печенье, которое выпекается неравномерно. Неравномерная усадка происходит, когда участки у стенок формы остывают быстрее, чем внутренние, из-за неправильного давления.

| Фактор | Влияние на деформацию |

|---|---|

| Остаточное напряжение | Вызывает деформацию после охлаждения |

| Изменение усадки | Приводит к неравномерному сокращению |

Балансировка давления и охлаждения

Точное впрыскивание и давление выдержки могут изменить всё. Правильная настройка этих параметров в течение нескольких дней в рамках проекта гарантировала, что пластик в конечном итоге заполнил форму без лишнего напряжения — совершенствование этого процесса имеет ключевое значение.

Правильная регулировка давления впрыска и выдержки 9 может помочь минимизировать деформацию. Крайне важно найти баланс, при котором пластик равномерно поступает в форму, не вызывая чрезмерного напряжения.

Рекомендации по проектированию пресс-форм

Давление — не единственный фактор; конструкция пресс-формы имеет огромное значение:

- Проектирование системы охлаждения : Неправильная система охлаждения подобна выпечке пирога в холодной духовке. Трубы должны быть равномерно распределены, чтобы обеспечить равномерное охлаждение всех деталей пресс-формы.

- Механизм извлечения : Неравномерные усилия при извлечении из формы подобны заклинившей молнии — они портят и деформируют изделия. Сбалансированные выталкивающие штифты предотвращают эти проблемы.

Помимо регулирования давления впрыска, следует учитывать такие факторы, как:

- Проектирование системы охлаждения : Неправильная конструкция может усугубить деформацию; охлаждающие трубы должны быть равномерно распределены для обеспечения равномерного охлаждения всех секций.

- Механизм извлечения : Обеспечьте сбалансированность усилий при извлечении из формы, поскольку неравномерность усилий во время извлечения может привести к дальнейшей деформации изделия.

Роль выбора материалов

Выбор подходящего пластика также имеет решающее значение:

некоторые виды пластика, например кристаллические, сильнее сжимаются под высоким давлением и имеют тенденцию сильнее деформироваться при охлаждении. Выбор материалов с правильными показателями усадки позволяет избежать многих проблем.

Различные виды пластмасс по-разному реагируют на высокое давление; например, кристаллические пластмассы могут демонстрировать более выраженную деформацию из-за своей естественной склонности к большей усадке при охлаждении. Выбор материалов с подходящими показателями усадки и степени кристалличности имеет важное значение.

Овладение этими элементами значительно сокращает количество дефектов — дизайнеры, такие как Джеки, видят это на практике, поскольку изделия сохраняют свою целостность, а отходы сводятся к минимуму — такой успех приносит большое удовлетворение.

Высокое давление впрыска увеличивает остаточное напряжение.Истинный

Чрезмерное давление во время формования создает внутренние напряжения, приводящие к деформации.

Правильно спроектированная система охлаждения снижает риск деформации.Истинный

Равномерное охлаждение предотвращает неравномерную усадку и уменьшает деформацию формованных деталей.

Как свойства материала влияют на деформацию?

Вы когда-нибудь задумывались, как небольшие изменения в материалах деформируют целые изделия? Это действительно интересно! Давайте рассмотрим скрытые силы, которые формируют то, что мы создаём.

Свойства материала, такие как степень усадки, кристалличность и термическое расширение, очень важны в производстве пластмасс. Эти свойства существенно влияют на коробление. Охлаждение и напряжение влияют на поведение материалов, что может привести к деформациям.

Коэффициент усадки и его влияние

Мой первый опыт работы с коэффициентами усадки 10 произошел во время проекта с полиамидом ( ПА ). Я наблюдал, как тщательно изготовленная деталь деформировалась, словно неудачный фокус. Материалы с высокой усадкой значительно изменяются при охлаждении, вызывая различные напряжения по всей поверхности изделия. В литье под давлением игнорировать эти различия — все равно что пытаться вставить квадратный колышек в круглое отверстие — ничего не подойдет.

| Материал | Типичная степень усадки (%) |

|---|---|

| Полиамид ( ПА ) | 0.8 – 2.0 |

| Полипропилен (ПП) | 1.0 – 2.5 |

| Акрилонитрил-бутадиен-стирол (АБС) | 0.4 – 0.8 |

Роль кристалличности

Кристалличность играет важную роль в усадке. Представьте, как кристаллические пластмассы, такие как полиэтилен (ПЭ), охлаждаются, образуя аккуратные упорядоченные структуры; это как кусочки пазла, которые встают на свои места. Однако, если кусочки распределяются неравномерно, происходит деформация. Я видел, что равномерная кристаллизация действительно является ключом к предотвращению этих проблем в процессе литья под давлением 11 .

Коэффициенты теплового расширения

Я обнаружил, что коэффициент теплового расширения (КТР) является важнейшим фактором, определяющим изменение размеров при изменении температуры. Материалы с высоким КТР значительно изменяются по сравнению с расплавленным состоянием, поэтому надлежащий контроль на этапах проектирования и обработки важен для уменьшения деформации.

| Материал | Коэффициент теплового расширения (мкм/м°C) |

|---|---|

| Полиэтилен (ПЭ) | 100 – 200 |

| Поликарбонат (ПК) | 65 – 70 |

| Нейлон | 80 – 120 |

Балансировка механических свойств

Механические свойства, такие как модуль упругости, часто удивляют меня своим влиянием на деформацию. Материалы с низкой жесткостью могут деформироваться под напряжением при охлаждении, но обеспечение равномерного распределения механического напряжения действительно помогает снизить этот риск во время охлаждения 12 .

Анизотропное поведение материалов

Анизотропное поведение стало для меня откровением — в этих материалах такие свойства, как усадка или прочность, изменяются в зависимости от направления. При литье под давлением такие материалы могут сжиматься сильнее в одном направлении, чем в другом, что приводит к деформации, если это не учитывается на этапе проектирования. Понимание этого поведения активно помогает снизить количество дефектов в формованных изделиях.

В ходе многочисленных проектов я убедился, что деформация — сложный процесс, подобный слоям луковицы, где такие факторы, как системы охлаждения и характеристики материала, играют важную роль в определении конечного качества изделия.

Полиамид имеет меньшую степень усадки, чем АБС-пластик.ЛОЖЬ

Коэффициент усадки полиамида выше (0,8-2,0%), чем у АБС-пластика (0,4-0,8%).

Материалы с высоким коэффициентом теплового расширения склонны к деформации.Истинный

Материалы с высокими коэффициентами теплового расширения значительно изменяют свои размеры, вызывая деформацию.

Какие существуют эффективные стратегии для минимизации деформации?

Вам когда-нибудь приходилось сталкиваться с деформацией продукции на производственной линии? Это действительно очень неприятно, не правда ли? Давайте рассмотрим практические способы решения этой проблемы. Поддерживайте свою продукцию в отличном состоянии.

Для уменьшения деформации следует уделять внимание системам охлаждения. Тщательно регулируйте давление впрыска. Выбирайте подходящие материалы для работы. Эти методы важны. Они направлены на проектирование пресс-формы, а также на параметры процесса. Выбор материала также играет большую роль. Это приводит к уменьшению деформаций и значительно повышает качество.

Факторы плесени

-

Проектирование системы охлаждения : Когда я начал заниматься проектированием пресс-форм, я заметил, насколько важна система охлаждения. Неравномерное охлаждение является основной причиной деформации. Если охлаждающие трубки распределены неравномерно, разные части пластика будут охлаждаться с разной скоростью. Представьте себе большие плоские предметы, которые охлаждаются только в центре; края остаются теплыми, что приводит к неравномерному охлаждению.

Параметр Влияние на деформацию Размер охлаждающей трубы Малый диаметр может привести к недостаточному охлаждению Расстояние между трубами Большое расстояние между элементами приводит к неравномерному охлаждению -

Механизм извлечения из формы : Я также узнал, насколько важна хорошая система извлечения из формы. Неравномерное усилие при извлечении из формы может привести к деформации. Представьте себе, что вы открываете хрупкую оболочку с неравномерным давлением; вы можете получить трещины или даже полностью ее сломать.

Факторы процесса литья под давлением

-

Давление впрыска : Давление впрыска — сложный параметр. Чрезмерное давление во время впрыска может привести к высоким остаточным напряжениям. Однажды слишком высокое давление оставило скрытые напряжения в изделии, что привело к изгибу в более толстых участках.

-

Температура пресс-формы : Затем следует температура пресс-формы. Более высокие температуры замедляют охлаждение и увеличивают усадку.

Температурный фактор Результат Температура пресс-формы Более длительное охлаждение приводит к большей усадке Температура плавления Повышенная текучесть, более высокая усадка -

Скорость впрыска : При высокой скорости впрыска необходимо соблюдать осторожность. Высокие скорости создают сдвиговые напряжения, которые приводят к внутренним остаточным напряжениям, вызывая деформацию после извлечения изделия из формы.

Факторы, связанные с пластиковыми материалами

-

Коэффициент усадки : Теперь о пластике – каждый тип пластика дает разную степень усадки. Такие пластики, как полиамид, имеют высокий коэффициент усадки, что приводит к деформации.

-

Кристалличность : Кристалличность также имеет значение. Неравномерная кристаллизация приводит к различным скоростям усадки.

Учитывая эти факторы и внедряя интеллектуальные решения¹³ , производители могут значительно уменьшить деформацию своей продукции, что приведет к повышению качества и эффективности. Изучите специальные методы формования¹⁴ для достижения лучших результатов и исследуйте различные виды пластика¹⁵ , чтобы выбрать лучшие из них с меньшей деформацией.

Неравномерное охлаждение приводит к деформации пластиковых изделий.Истинный

Неравномерное охлаждение приводит к неравномерной усадке, вызывая деформацию.

Более высокие температуры пресс-формы уменьшают деформацию при литье под давлением.ЛОЖЬ

Повышение температуры пресс-формы увеличивает время охлаждения и усадку, вызывая деформацию.

Заключение

Деформация изделий, изготовленных методом литья под давлением, возникает из-за неравномерного охлаждения, недостатков конструкции пресс-формы, неправильных настроек давления и свойств материала. Устранение этих факторов имеет решающее значение для обеспечения качественного производства.

-

Изучите, как компоновка систем охлаждения влияет на равномерность охлаждения продукции, что сказывается на усадке и деформации. ↩

-

Узнайте, как различное давление впрыска влияет на уровень остаточных напряжений в формованных пластмассах. ↩

-

Узнайте о передовых методах литья под давлением, которые помогают эффективно снизить риск деформации. ↩

-

Узнайте о передовых методах литья под давлением, которые помогают эффективно снизить риск деформации. ↩

-

Узнайте о передовых методах литья под давлением, которые помогают эффективно снизить риск деформации. ↩

-

Узнайте о передовых методах литья под давлением, которые помогают эффективно снизить риск деформации. ↩

-

Узнайте о передовых методах литья под давлением, которые помогают эффективно снизить риск деформации. ↩

-

Получите представление о том, как давление впрыска влияет на процесс литья, что поможет вам оптимизировать настройки для получения высококачественных деталей. ↩

-

Узнайте о передовых методах установки давления впрыска и давления выдержки для минимизации деформации и повышения качества продукции. ↩

-

По этой ссылке представлены подробные данные о коэффициентах усадки различных видов пластика, что крайне важно для конструкторов, занимающихся проблемой деформации. ↩

-

Изучите взаимосвязь между степенью кристалличности и процессами литья под давлением, чтобы лучше контролировать качество продукции. ↩

-

Изучите эффективные стратегии охлаждения для минимизации деформации и обеспечения однородных свойств материала. ↩

-

По этой ссылке вы найдете более подробную информацию о проверенных методах уменьшения деформации в процессе формования. ↩

-

Изучите передовые методы литья под давлением, которые помогают минимизировать деформацию изделий и повысить их качество. ↩

-

Разберитесь, как различные свойства пластмасс влияют на деформацию, и как выбрать подходящие материалы для ваших нужд. ↩