Вас когда-нибудь расстраивали следы оплавления на изделиях, отлитых под давлением? Поверьте, я тоже с этим сталкивался. Тяжелая работа часто разрушается из-за дефектов. Действительно обескураживающе.

Чтобы предотвратить появление следов сплавления на изделиях, полученных литьем под давлением, оптимизируйте конструкцию пресс-формы, отрегулируйте параметры формования, выберите подходящие материалы и правильно расположите литники. Определение оптимальной скорости впрыска и использование жидких материалов также повышают качество продукции.

Мой опыт в области литья под давлением показал мне, что понимание конструкции пресс-формы является ключом к устранению следов плавления. Корректировка процесса и выбор материалов также имеют жизненно важное значение. Эти элементы имеют значение для достижения идеального результата. Каждая часть очень важна. Это помогает добиться отличных результатов.

Изучение этих деталей действительно важно. Обмен мнениями, вероятно, улучшит качество вашей продукции.

Следы сплавления можно полностью устранить при литье под давлением.ЛОЖЬ

Хотя методы могут уменьшить следы плавления, полное их устранение часто нереально из-за различных факторов в процессе формования.

Выбор материала играет ключевую роль в предотвращении появления следов сплавления.Истинный

Выбор правильных материалов имеет решающее значение, поскольку они влияют на скорость потока и охлаждения, тем самым влияя на образование меток плавления.

- 1. Как конструкция пресс-формы может помочь предотвратить появление следов плавления?

- 2. Как я могу оптимизировать параметры процесса литья под давлением?

- 3. Какие материалы следует выбрать, чтобы минимизировать следы сварки?

- 4. Каковы распространенные причины появления следов плавления при литье под давлением?

- 5. Заключение

Как конструкция пресс-формы может помочь предотвратить появление следов плавления?

Вы когда-нибудь задумывались о том, как мельчайшие детали конструкции пресс-формы влияют на качество продукции? Давайте исследуем интересный мир литья под давлением. Раскройте секреты, как избавиться от надоедливых следов слияния.

Конструкция пресс-формы помогает предотвратить появление следов плавления за счет выбора оптимального положения литников, регулировки систем направляющих, использования подходящих материалов и точной настройки параметров процесса, что улучшает поток и плавление расплавленного пластика.

Важность проектирования пресс-форм при литье под давлением

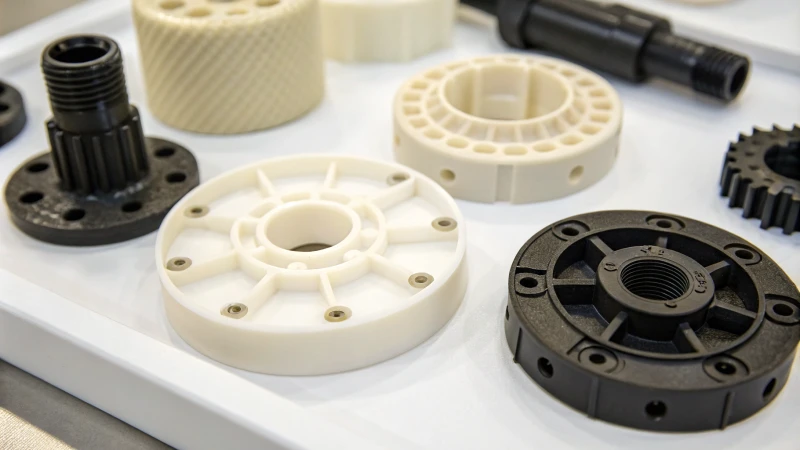

Конструкция пресс-формы имеет решающее значение в процессе литья под давлением, особенно когда речь идет о минимизации дефектов, таких как следы сплавления. Следы плавления возникают, когда два потока расплавленного пластика встречаются, но не смешиваются должным образом, что приводит к появлению видимых линий или дефектов на поверхности продукта.

Оптимизация положения и количества литников.

Одним из первых вопросов при проектировании пресс-формы является положение литников . Правильно расположенная заслонка помогает улучшить путь потока расплава пластика, значительно уменьшая следы сварных швов. Например, использование многоточечной конструкции ворот может оказаться полезным для сложных форм с множеством тонкостенных участков.

Представьте себе изделие из пластикового корпуса с тремя воротами, стратегически расположенными в разных местах; такая установка позволяет расплаву заполнять полость одновременно с разных направлений, тем самым сводя к минимуму возможность образования следов сварки.

| Тип ворот | Описание | Преимущества |

|---|---|---|

| Боковые ворота | Расположен сбоку от формы, что обеспечивает более прямой поток. | Подходит для простых форм. |

| Точные ворота | Вводит расплав в струйную форму, улучшая дисперсию. | Эффективно уменьшает следы сварных швов. |

| Скрытые врата | Скрытые ворота, открывающиеся во время инъекции, улучшают эстетику и функциональность. | Уменьшает видимые следы литников. |

Улучшение системы бегунов

Система направляющих также играет важную роль в предотвращении появления следов слияния. Сбалансированная система направляющих обеспечивает равномерный поток расплава пластика, а такие факторы, как размер и шероховатость поверхности, могут влиять на динамику потока. Например, использование круглых направляющих снижает сопротивление потоку, обеспечивая более плавный поток расплава в полость.

Кроме того, включение отводных устройств или буферов внутри желоба может помочь равномерно распределить расплав по различным отводным желобам, стабилизируя поток и сводя к минимуму турбулентность при входе в полость. Этот шаг имеет решающее значение, поскольку турбулентность может привести к неполному плавлению и увеличению вероятности образования следов плавления.

Регулировка параметров процесса литья под давлением

Помимо проектирования пресс-формы, для предотвращения появления следов сплавления необходима корректировка параметров процесса. Ключевые корректировки включают в себя:

- Скорость впрыска. Увеличение скорости впрыска может повысить текучесть расплава, способствуя лучшему плавлению при сближении потоков. Однако необходимо соблюдать осторожность, чтобы избежать чрезмерных скоростей, которые могут вызвать проблемы с выбросом.

- Давление впрыска: Достаточное давление обеспечивает полное заполнение каждого угла полости, предотвращая при этом такие проблемы, как вспышка. Поиск оптимального диапазона жизненно важен для поддержания качества.

- Параметры выдержки: Увеличение времени выдержки и увеличение давления во время охлаждения помогает гарантировать, что участки с толстыми стенками получают достаточное пополнение расплава, что еще больше уменьшает следы сварных швов.

Выбор материалов для оптимального потока

Выбор материала – еще один важный фактор. Выбор пластиков с хорошей текучестью может значительно уменьшить следы сварных швов. Например:

- Материалы с высокой скоростью течения расплава, такие как ПП (полипропилен), обеспечивают лучшее смешивание в полостях.

- Добавление смазочных материалов также может повысить текучесть материала, облегчая правильное плавление расплавов.

Не менее важно правильную сушку материалов Для гигроскопичных материалов, таких как нейлон (PA) , необходим строгий протокол сушки (80–90°C в течение 4–6 часов) для предотвращения дефектов, которые могут способствовать образованию следов сварных швов.

Сосредоточив внимание на этих аспектах конструкции пресс-форм и параметрах литья под давлением, производители могут значительно улучшить качество продукции и уменьшить количество дефектов, таких как следы сплавления.

Оптимизация положения литника сводит к минимуму следы сплавления при формовании.Истинный

Стратегическое размещение литников улучшает течение расплава, снижая вероятность появления следов плавления на формованных изделиях.

Текучесть материала не влияет на предотвращение образования следов сварки.ЛОЖЬ

Очень важно выбирать материалы с высокой текучестью, поскольку они лучше смешиваются, что значительно снижает вероятность появления следов оплавления.

Как я могу оптимизировать параметры процесса литья под давлением?

Хотите улучшить свои навыки литья под давлением? Начните путешествие вместе со мной и узнайте, как настроить ваш процесс для повышения эффективности и получения высококачественной продукции. Давайте вместе изучим детали конструкции пресс-формы, внесения изменений и выбора подходящих материалов!

Оптимизируйте литье под давлением, регулируя конструкцию формы, положение литника, системы направляющих, скорость впрыска, давление и температуру формы. Используйте материалы с хорошей текучестью, чтобы улучшить качество продукции и уменьшить количество дефектов, таких как следы сварных швов.

Понимание проектирования пресс-форм

Оптимизация процесса литья под давлением начинается с эффективной конструкции пресс-формы . Ключевые элементы включают в себя:

- Положение и количество ворот . Расположение ворот влияет на поток расплава пластика. Для сложных форм рассмотрите возможность использования многоточечной конструкции литника для улучшения наполнения расплавом.

Например, в пластиковом корпусе использование трех заслонок может помочь равномерно распределить расплав, сводя к минимуму следы сварных швов.

- Система направляющих : сбалансированная система направляющих обеспечивает равномерный поток. Круглый канал часто предпочтительнее из-за меньшего сопротивления потоку. Полировка поверхности направляющей снижает трение, обеспечивая более плавное течение расплава.

Регулировка параметров литья под давлением

Далее сосредоточьтесь на настройке параметров процесса литья под давлением . Рассмотрим эти корректировки:

- Скорость и давление впрыска . Увеличение скорости впрыска поддерживает более высокие температуры расплава, что улучшает плавление и уменьшает следы сварных швов. Однако чрезмерная скорость может привести к таким дефектам, как выброс.

| Параметр | Влияние на процесс |

|---|---|

| Повышенная скорость впрыска | Повышенная текучесть расплава |

| Оптимальное давление впрыска | Полное заполнение полости |

- Параметры выдержки : Увеличение времени выдержки и увеличение давления способствуют лучшему слиянию расплава во время охлаждения. Для продуктов с неравномерной толщиной стенок соответствующим образом отрегулируйте время выдержки.

Выбор и обработка материалов

Выбор правильных материалов существенно влияет на результат. Ключевые соображения включают в себя:

-

Текучесть материалов . Выбирайте материалы с высокой скоростью течения расплава, чтобы улучшить заполнение полостей и уменьшить следы сварных швов. Например, ПП (полипропилен) с высоким MFR может повысить производительность.

-

Сушка материала : Убедитесь, что материалы достаточно высушены, чтобы предотвратить дефекты во время инъекции. Для чувствительных к влаге материалов, таких как нейлон (PA), сушка при температуре 80–90 ℃ в течение 4–6 часов необходима во избежание проблем с качеством.

Контроль температуры пресс-формы

Наконец, эффективно контролируйте температуру формы .

- Поддержание соответствующей температуры формы повышает текучесть расплава и снижает вероятность затвердевания, которое может привести к образованию следов сварных швов. Для материалов с высокой вязкостью, таких как ПК (поликарбонат), более высокая температура формы способствует лучшему перемешиванию расплава.

В заключение, оптимизация литья под давлением предполагает многогранный подход, ориентированный на конструкцию пресс-формы, параметры процесса, выбор материала и контроль температуры. Тщательно исследуя каждый аспект, производители могут повысить качество и эффективность продукции.

Многоточечные конструкции литников улучшают заполнение расплавом при литье под давлением.Истинный

Использование нескольких литников в конструкции пресс-формы улучшает распределение расплава пластика, сводя к минимуму следы сварных швов и обеспечивая лучшее заполнение сложных форм.

Более высокие температуры пресс-формы уменьшают количество следов сварных швов на изделиях, полученных литьем под давлением.Истинный

Поддержание соответствующей температуры формы увеличивает текучесть расплава, снижая риск затвердевания, который может привести к появлению дефектов, таких как следы сварных швов, во время процесса впрыска.

Какие материалы следует выбрать, чтобы минимизировать следы сварки?

Выбор материала при лазерной резке или гравировке имеет решающее значение. Различные материалы существенно влияют на конечный продукт. Я обнаружил это во многих проектах. Каждый научил меня правильному выбору материала. Это решение действительно влияет на результат. Давайте исследуем это вместе!

Чтобы свести к минимуму следы сплавления при лазерной обработке, выбирайте материалы с высокой текучестью, тщательно высушите их и используйте добавки для улучшения текучести, получения более чистой отделки и улучшения общего качества.

Понимание знаков слияния

Следы сплавления — это крошечные дефекты, возникшие в результате лазерной резки или гравировки. Они часто возникают в результате взаимодействия свойств материала и настроек лазера. Выбор правильных материалов — мой секретный метод, позволяющий минимизировать эти следы и добиться более чистой отделки.

Свойства материала, влияющие на следы плавления

- Текучесть материалов.

Материалы с хорошей текучестью создают более плавное плавление во время обработки.

Вот таблица, демонстрирующая некоторые распространенные материалы и их характеристики текучести:

| Материал | Скорость течения расплава (MFR) | Комментарии |

|---|---|---|

| Полипропилен (ПП) | Высокий | Отлично подходит для сложных дизайнов |

| Поликарбонат (ПК) | Умеренный | Хорошая ударопрочность |

| Нейлон (Пенсильвания) | Низкий | Требует тщательной сушки |

Например, однажды для детального проекта я использовал полипропилен с высокой текучестью, который значительно уменьшил следы сварных швов благодаря его превосходным свойствам текучести.

-

Содержание влаги

Влага действительно может испортить такие материалы, как нейлон, что приведет к образованию нежелательных пузырей и дефектов.

Перед использованием обеспечьте тщательную сушку:- Температура сушки: 80-90°С.

- Продолжительность: 4–6 часов.

Этот этап необходим для сохранения целостности материала и уменьшения следов сварки.

-

Присадки, улучшающие текучесть.

Иногда я тестирую смазочные материалы или присадки, улучшающие текучесть.

Они могут быть очень эффективными, особенно для сложных конструкций или при использовании материалов, с которыми трудно обращаться.

Выбор подходящего материала для вашего проекта

При выборе материалов учитывайте важные факторы:

- Требования к применению : Если внешний вид имеет значение, я выбираю материалы с высоким MFR.

- Факторы окружающей среды : Температура и влажность влияют на производительность; Я всегда их учитываю.

Дополнительную информацию о выборе материала см. в этом ресурсе о свойствах материала 1 .

Заключение по выбору материала

Наконец, я узнал, что выбор правильных материалов и их понимание уменьшают количество следов слияния. Оптимизация выбора на основе текучести, содержания влаги и добавок является ключом к достижению лучших результатов при лазерной резке и гравировке.

Материалы с высокой текучестью уменьшают следы плавления при лазерной резке.Истинный

Такие материалы, как полипропилен, обладающие высокой текучестью, обеспечивают лучшее плавление расплава, сводя к минимуму дефекты во время лазерной обработки.

Влага в нейлоне увеличивает риск появления следов оплавления.Истинный

Излишняя влага в нейлоне может привести к образованию пузырей и дефектов, ухудшая следы сварки во время лазерной резки или гравировки.

Каковы распространенные причины появления следов плавления при литье под давлением?

Вы когда-нибудь видели эти раздражающие следы плавления на изделиях, отлитых под давлением? У меня тоже. Понимание того, почему они происходят, действительно помогает нам совершенствоваться. Давайте разберемся в основных причинах этих дефектов!

Следы сплавления при литье под давлением обычно возникают из-за плохой конструкции пресс-формы, неправильных настроек процесса или неподходящего выбора материала, при этом ключевыми факторами являются расположение литника, скорость впрыска и влажность материала. Понимание этих факторов повышает качество продукции.

Дизайн пресс-формы

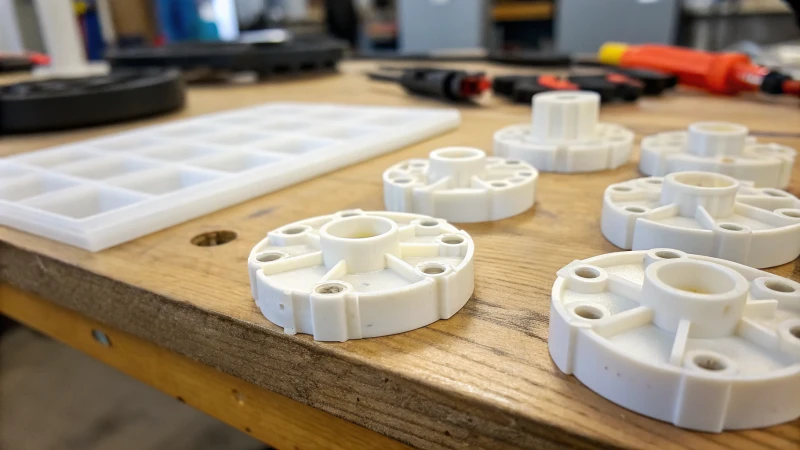

Конструкция пресс-формы является решающим фактором в предотвращении появления следов сплавления во время литья под давлением. Оптимизация положения и количества литников может существенно повлиять на путь потока расплава пластика, сводя к минимуму следы сварных швов.

Например, использование многоточечной конструкции литника в сложных изделиях может обеспечить более равномерное заполнение полости формы. В изделиях с пластиковой оболочкой установка трех заслонок в разных местах позволяет расплаву сходиться в разных направлениях, что эффективно снижает вероятность появления следов сварных швов.

Кроме того, решающую роль играет тип ворот. Например, точечные затворы позволяют расплаву поступать в полость струйным образом, способствуя лучшему диспергированию и плавлению расплава, что имеет решающее значение для продуктов с высокими эстетическими требованиями. Моей команде очень понравилось улучшение качества после этого изменения.

Регулировка параметров процесса литья под давлением

Регулировка параметров процесса, таких как скорость впрыска и давление, имеет жизненно важное значение для минимизации следов сварки. Увеличение скорости впрыска повышает температуру и текучесть расплава внутри полости, что способствует его сближению и плавлению. Однако следует проявлять осторожность и не устанавливать слишком высокие скорости, чтобы избежать проблем с качеством, таких как выброс — урок, который я хорошо усвоил.

Пример этой регулировки можно увидеть при впрыскивании ребристых пластиковых изделий; Увеличение скорости в зоне слияния позволяет ускорить слияние расплавов. Кроме того, оптимизация параметров выдержки за счет увеличения времени выдержки и увеличения давления выдержки может значительно уменьшить следы сварных швов за счет обеспечения лучшего плавления во время охлаждения.

Выбор и обработка материалов

Выбор правильных материалов имеет важное значение для предотвращения появления следов слияния. Выбор пластиков с высокой скоростью течения расплава (MFR), таких как высокотекучий полипропилен (ПП), повышает текучесть и смешивание расплава внутри полости, тем самым уменьшая следы сварных швов.

Кроме того, крайне важно обеспечить правильную сушку материалов перед литьем под давлением. Влага в материалах может привести к дефектам при обработке и отрицательно повлиять на плавление расплава; поэтому крайне важно, чтобы чувствительные к влаге материалы, такие как нейлон (PA), подвергались тщательной сушке.

| Фактор | Описание | Пример |

|---|---|---|

| Дизайн пресс-формы | Оптимизируйте положения и типы ворот для улучшения путей потока. | Многозапорные ворота сложной формы |

| Параметры впрыска | Отрегулируйте скорость и давление для оптимального потока расплава. | Повышенная скорость при слиянии ребер. |

| Выбор материала | Используйте материалы с хорошей текучестью и обеспечьте правильную сушку. | Высокая MFR ПП; сушка нейлона при 80-90°C |

Каждый из этих аспектов играет важную роль в минимизации следов сплавления на изделиях, полученных литьем под давлением, способствуя общему качеству и внешнему виду.

Оптимизация конструкции литника уменьшает количество следов сплавления в формах.Истинный

Правильное расположение и конструкция литника улучшают течение расплава, сводя к минимуму следы сварных швов во время литья под давлением.

Высокое содержание влаги в материалах приводит к появлению следов оплавления.Истинный

Излишняя влага может привести к дефектам расплава, влияющим на плавление и приводящим к появлению видимых следов на изделии.

Заключение

Узнайте, как свести к минимуму следы сплавления на изделиях, полученных литьем под давлением, благодаря оптимизированной конструкции пресс-формы, точным параметрам процесса и тщательному выбору материалов.

-

Ознакомьтесь с подробными рекомендациями по выбору материалов, чтобы минимизировать следы сварки для ваших проектов. ↩