Испытание возможностей литья под давлением PEEK может оказаться захватывающим и сложным для производителей.

Да, машины для литья под давлением могут эффективно обрабатывать PEEK при соблюдении определенных условий, таких как точный контроль температуры и подходящая регулировка оборудования. PEEK требуют внимания к времени сушки, материалам форм и характеристикам оборудования для обеспечения оптимальной производительности.

Знание деталей PEEK , вероятно, влияет на качество и эффективность производства. Изучите важные моменты и методы придания формы этому усовершенствованному термопласту, чтобы ваше оборудование соответствовало требованиям.

Машины для литья под давлением могут эффективно обрабатывать материал PEEK.Истинный

Благодаря точному управлению теплом и замене оборудования PEEK эффективно принимает форму.

Каковы основные требования к температуре для формования PEEK ?

Контроль температуры важен при формовании PEEK для получения хороших результатов.

Ключевые температурные требования для формования PEEK включают особые условия сушки, настройки цилиндра и температуру формы. Сушка должна происходить при температуре 150–160 ℃ для оптимального удаления влаги. Температура бочки варьируется от 320 ℃ до 410 ℃, а температура формы должна находиться в пределах от 120 ℃ до 200 ℃, чтобы обеспечить надлежащее течение и затвердевание.

Почему контроль температуры имеет значение при формовке из PEEK

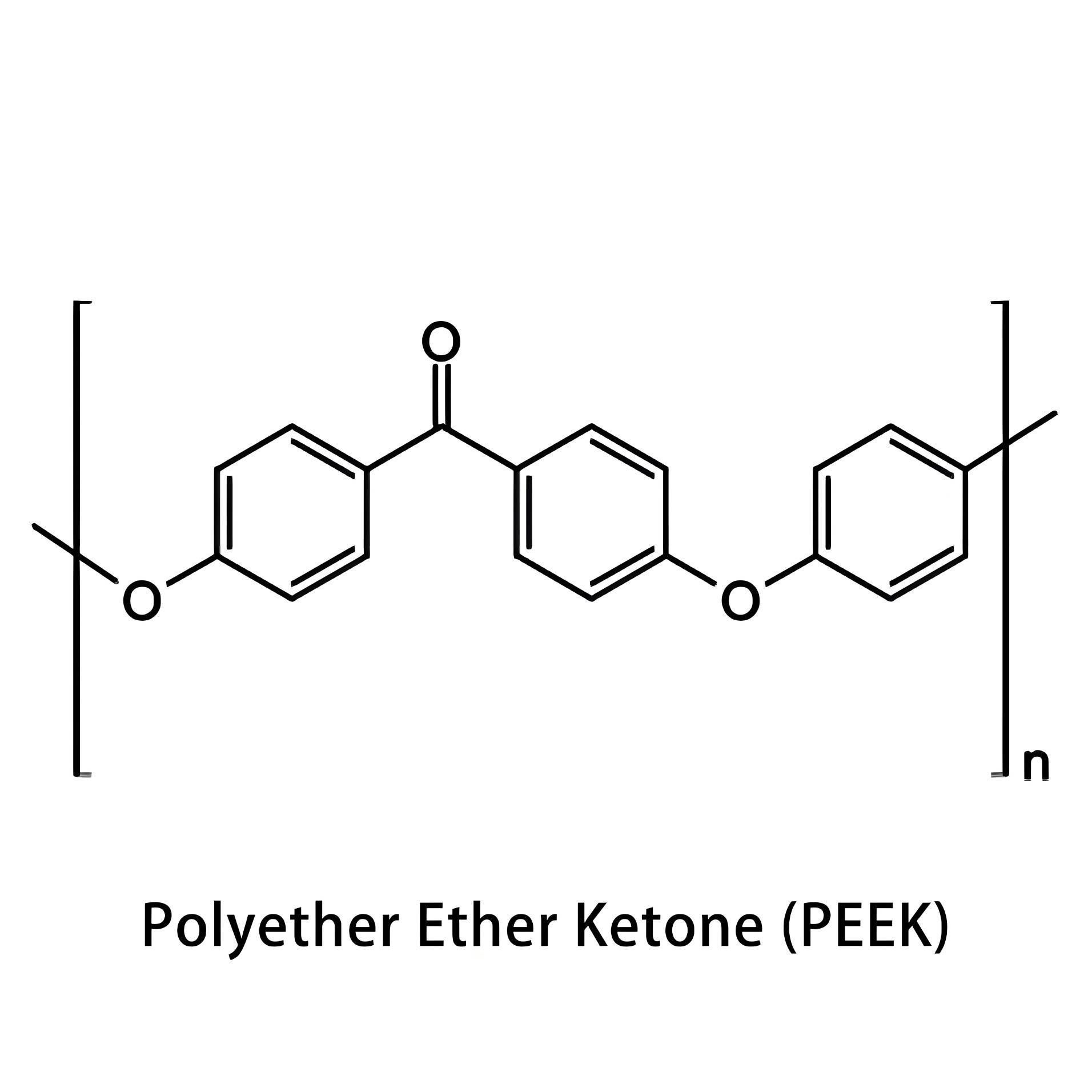

Полиэфирэфиркетон ( PEEK ) представляет собой прочный конструкционный пластик, работающий в сложных условиях. Чтобы использовать его правильно, решающее значение имеет контроль температуры во время формования.

Сушка материала: ключевой этап перед формовкой

Сушка PEEK очень важна для избавления от воды, которая может повредить конечный продукт. Обычно сушка PEEK осуществляется при температуре от 150 ℃ до 160 ℃. При 150 ℃ сушите от 4 до 6 часов; при 160 ℃ сушить 2–3 часа. Это обеспечивает хорошую работоспособность материала и предотвращает появление пузырей во время формования.

Настройки температуры для литьевых машин

Тщательно устанавливайте температуру цилиндра литьевых машин, чтобы правильно обращаться с расплавленным ПЭЭК :

- Задняя часть бочки: 320℃ – 380℃

- Середина ствола: 330℃ – 390℃

- Передняя часть ствола: 340℃ – 400℃

- Сопло: 350℃ – 410℃

Эти температуры помогают PEEK течь плавно и предотвращают его слишком быстрое охлаждение, которое может ухудшить качество.

Температура пресс-формы: поиск правильного баланса

Температура пресс-формы существенно меняет качество и характеристики продукта. Рекомендуемый диапазон составляет от 120 ℃ до 200 ℃. Если форма холоднее, материал остывает быстро, что влияет на текучесть и внешний вид. Если форма будет более горячей, она может расшириться или повредить материал. Отрегулируйте в зависимости от потребностей дизайна и уточнения деталей.

Другие преимущества хорошего молдинга из PEEK

Помимо температуры, PEEK важны конструкция пресс-формы 1 . Выбор прочных материалов для форм, выдерживающих высокие температуры, таких как нержавеющая сталь S136 или H13, повышает прочность и качество отделки.

Знание этих температурных данных помогает людям, работающим с PEEK, достигать большей эффективности и высококачественной продукции. Понимание этих тонкостей может привести к повышению эффективности 2 и превосходным результатам производства продукции.

PEEK следует сушить при температуре 150 ℃ в течение 4–6 часов.Истинный

Сушка PEEK при температуре 150℃ в течение 4–6 часов эффективно удаляет влагу.

Температура пресс-формы для PEEK должна быть ниже 100 ℃.ЛОЖЬ

Для PEEK уровень нагрева пресс-формы должен оставаться в пределах от 120 до 200 ℃.

Как конструкция пресс-формы влияет на из PEEK ?

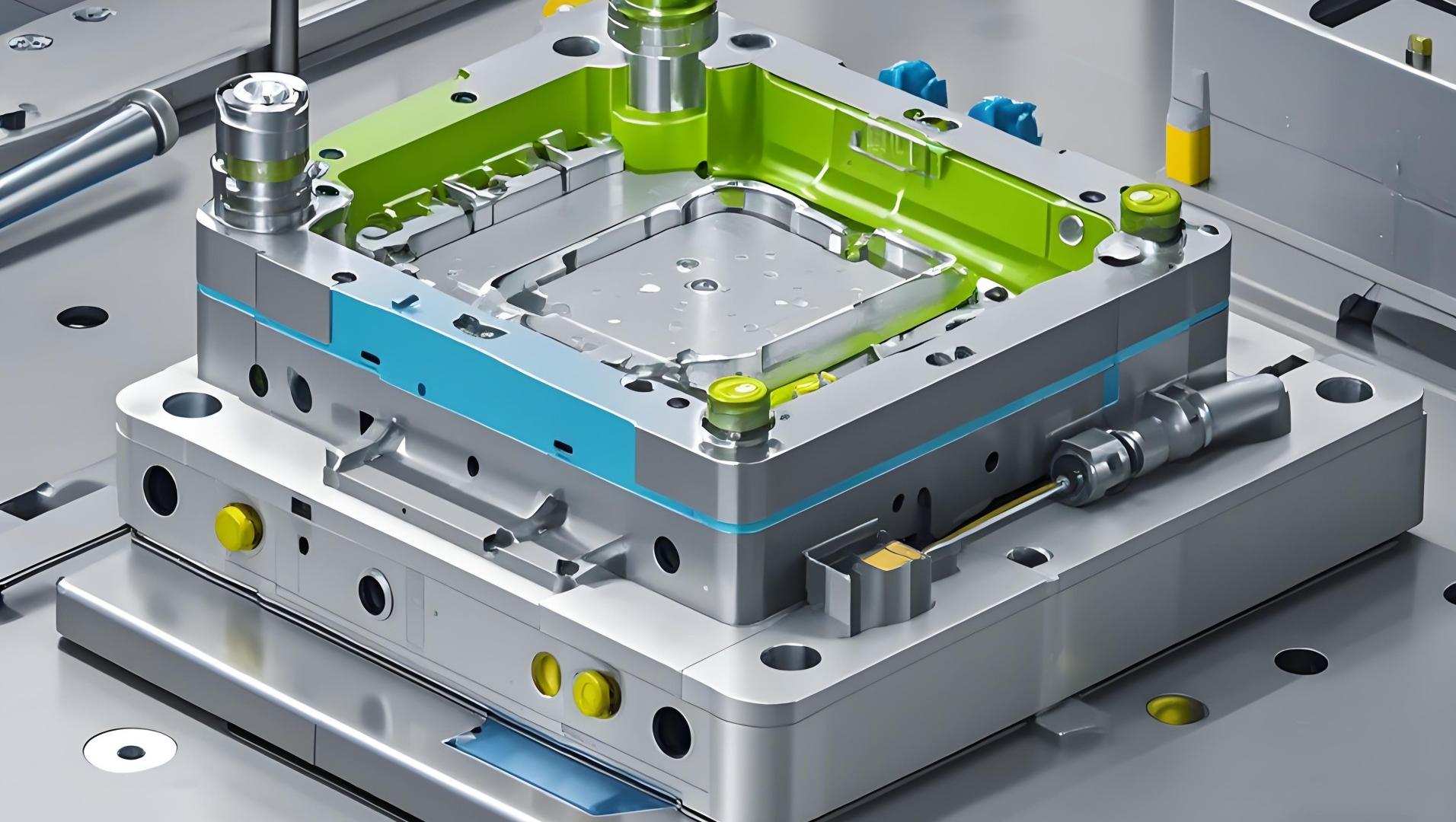

Конструкция пресс-форм во многом влияет на то, насколько хорошо и красиво формируются формы из PEEK

Конструкция пресс-формы влияет на из PEEK , обеспечивая надлежащий контроль температуры, поток материала и структурную целостность. Крайне важно использовать устойчивые к высоким температурам материалы, такие как нержавеющая сталь S136, а также оптимизировать расположение и размеры впускных отверстий. В совокупности эти факторы повышают эффективность формования PEEK, уменьшая количество дефектов и улучшая качество продукции .

Понимание потребностей в материалах для формования из PEEK

PEEK , сокращение от полиэфирэфиркетон, представляет собой прочный пластик с очень хорошими механическими характеристиками и термостойкостью. Формы пресс-форм должны соответствовать этим характеристикам, чтобы этапы формования были плавными.

Важность сушильного материала

Перед формованием PEEK требует тщательной сушки, чтобы избежать таких проблем, как пузыри и усадочные отверстия. Обычно это занимает около 4-6 часов при температуре около 150 ℃. Повышение температуры до 160 ℃ сокращает время высыхания до 2–3 часов. Хорошая сушка является ключом к сохранению PEEK .

Температура при проектировании пресс-формы

Контроль температуры имеет жизненно важное значение, поскольку PEEK плавится при высокой температуре. Для достижения наилучших результатов температура формы остается в пределах от 120 до 200 ℃. Низкий нагрев может привести к быстрому охлаждению, что ухудшит текучесть и качество готовой продукции. Слишком сильное тепло может привести к растяжению деталей.

Выбирайте такие материалы для форм, как нержавеющая сталь S136 или сталь H13. Они выдерживают высокие температуры и устойчивы к износу, помогая хорошо обрабатывать поверхности после полировки.

Рекомендации по проектированию впускного отверстия

Входное отверстие плавно подает материал в форму. Не размещайте его в местах, подверженных нагрузкам, чтобы сохранить работоспособность и внешний вид. Размер входного отверстия не должен быть слишком маленьким, так как это может блокировать поток, или слишком большим, так как это может повредить точности размера и красоте. Более поздние этапы, такие как обработка на станке с ЧПУ, могут улучшить впускное отверстие.

Структура и динамика потока

Конструкция пресс-формы должна хорошо направлять поток и сохранять прочную структуру под высоким давлением, что характерно для PEEK . Такие методы, как тщательное размещение вентиляционных отверстий и ребер, могут помочь уменьшить такие дефекты, как следы течи и царапины.

Сосредоточив внимание на этих моментах проектирования пресс-форм, производители могут повысить эффективность и качество из PEEK .

Формы PEEK должны быть изготовлены из нержавеющей стали S136.Истинный

S136 рекомендуется из-за его способности выдерживать высокие температуры и долговечности.

Размер входного отверстия не влияет на качество продукции PEEK.ЛОЖЬ

Неправильный размер входного отверстия может повлиять на расход, внешний вид и точность.

Какие характеристики машины необходимы для PEEK ?

Ваша машина для литья под давлением должна быть готова к работе с PEEK, чтобы получить действительно хорошие результаты.

Для PEEK машины должны иметь точный контроль температуры, специальные шнеки и надежные возможности обработки материалов. Ключевые характеристики включают термостойкий шнек, усовершенствованное микропроцессорное управление и соответствующую степень сжатия для предотвращения разрушения материала и обеспечения эффективного формования.

Точность контроля температуры

PEEK требуется машина для литья под давлением 3, способная поддерживать высокие и постоянные температуры. Ствол необходимо разделить на зоны с определенными температурами: задняя часть - 320-380 ℃, средняя - 330-390 ℃, передняя - 340-400 ℃ и сопло - 350-410 ℃. Такая точность обеспечивает PEEK без разрушения.

Специализированная конструкция винта

Материал винта должен выдерживать температуру выше 400 ℃ при использовании винта с низкой степенью сжатия (от 1:1 до 1,3:1) без обратного клапана. Длина шнека, в 20-30 раз превышающая его диаметр, обеспечивает правильную пластификацию и перемешивание. Скорость шнека следует контролировать в пределах 50-80 об/мин, чтобы избежать разложения и образования пузырьков.

| Спецификация | Требование |

|---|---|

| Температура винта | Выше 400 ℃ |

| Степень сжатия | от 1:1 до 1,3:1 |

| Длина винта | В 20-30 раз больше диаметра винта |

| Скорость винта | 50-80 об/мин |

Передовые системы управления машинами

Предпочтение отдается современным машинам с возможностью управления с обратной связью и микропроцессорными системами. Они позволяют точно регулировать давление впрыска (80–120 МПа) и силу зажима, что имеет решающее значение для поддержания качества продукции.

Комплексные системы отопления и охлаждения

Эффективные системы нагрева и охлаждения необходимы для поддержания оптимальной температуры формы (120–200 ℃) и предотвращения проблем с тепловым расширением. Эти системы гарантируют, что PEEK остается достаточно жидким, чтобы полностью заполнить форму, не затвердевая преждевременно.

Важность правильного обращения с материалами

Чтобы предотвратить загрязнение, PEEK необходимо тщательно высушить в течение 2–6 часов при температуре 150–160 ℃. Сушильное оборудование должно работать исключительно с PEEK, чтобы не ухудшить его свойства.

Понимая эти характеристики машин, производители могут эффективно решать PEEK , обеспечивая эффективное производство и высококачественные результаты.

PEEK требует температуры винта выше 400 ℃.Истинный

Обработка PEEK требует высоких температур, чтобы предотвратить разрушение материала.

Скорость шнека для PEEK должна превышать 100 об/мин.ЛОЖЬ

Во избежание проблем при обработке PEEK требуется скорость шнеков 50–80 об/мин.

Как параметры литья могут оптимизировать из PEEK ?

Улучшение настроек впрыска важно для достижения наилучших результатов на из PEEK .

Параметры впрыска оптимизируют из PEEK , балансируя давление впрыска, скорость, время выдержки и противодавление. Эти параметры обеспечивают правильную подачу, заполнение и охлаждение, повышая качество продукции и сводя к минимуму дефекты.

Понимание давления впрыска

Давление впрыска имеет решающее значение при работе с PEEK (полиэфирэфиркетон), высокоэффективным полимером, известным своей устойчивостью к высоким температурам и химическому разложению. Рекомендуемое давление впрыска PEEK обычно находится в пределах 80–120 МПа. Этот диапазон гарантирует, что расплавленный материал полностью заполнит полость формы, избегая таких дефектов, как неполное заполнение или воздушные ловушки. Однако чрезмерное давление может привести к трудностям при извлечении из формы или к истиранию поверхности.

Балансировка скорости впрыска

Не менее важно контролировать скорость впрыска. Для PEEK рекомендуется скорость от низкой до средней, чтобы обеспечить плавный поток и предотвратить образование пузырьков или следов плавления. Корректировки следует вносить в зависимости от геометрии формы и сложности изготавливаемой детали. Оптимизируя скорость, производители могут добиться стабильного качества поверхности и структурной целостности.

Роль удержания времени

Время выдержки помогает гарантировать, что материал полностью остынет и затвердеет перед извлечением из формы, что снижает риск усадки или деформации. Обычно время выдержки составляет от 2 до 5 секунд, но его следует выбирать в зависимости от толщины детали и конструкции пресс-формы.

Управление противодавлением

Настройки противодавления, обычно в пределах 2–5 МПа, необходимы для поддержания равномерной плотности материала во время формования. Правильное противодавление помогает устранить такие дефекты, как пузырьки и усадочные отверстия, тем самым способствуя общему качеству готового продукта.

Таблица параметров впрыска

| Параметр | Рекомендуемый диапазон | Цель |

|---|---|---|

| Давление впрыска | 80 – 120 МПа | Обеспечивает полное заполнение полости без дефектов. |

| Скорость впрыска | От низкого до среднего | Предотвращает дефекты и обеспечивает плавный поток |

| Время выдержки | 2–5 секунд | Предотвращает усадку и деформацию |

| Обратное давление | 2 – 5 МПа | Сохраняет плотность материала, устраняет пузырьки |

Эти параметры впрыска 4 имеют жизненно важное значение для оптимизации процесса формования PEEK , позволяя производить высококачественные детали с высокой точностью размеров и превосходными механическими свойствами.

Для формования из PEEK требуется давление впрыска 80-120 МПа.Истинный

Этот диапазон давления полностью заполняет полость и предотвращает проблемы.

Время выдержки PEEK всегда составляет 10 секунд.ЛОЖЬ

Обычное время выдержки длится от 2 до 5 секунд, а не 10.

Заключение

Для достижения успеха в литье под давлением из PEEK Примите эти идеи, чтобы улучшить свои методы, добиться эффективного производства и использовать весь потенциал PEEK .

-

Узнайте, как конструкция пресс-формы влияет на эффективность формования из PEEK. Обычно рекомендуемый диапазон температур пресс-формы составляет 30–60°C (или регулируется до -40–80°C в зависимости от конкретной модели). Более высокие температуры формы могут улучшить текучесть… ↩

-

Узнайте, как точный контроль температуры повышает эффективность формования. Для успешного формования PEEK и его соединений необходимо поддерживать температуру формы в пределах 170–200⁰C (чтобы избежать закалочного охлаждения в аморфную … ↩

-

Узнайте, как точный контроль температуры влияет на качество и консистенцию продукции. Температура существенно влияет на каждый этап всего процесса литья пластмасс под давлением. Вот почему контроль температуры имеет решающее значение и… ↩

-

Узнайте, как точный контроль параметров повышает эффективность формования из PEEK. В зависимости от марки PEEK, которую вы будете формовать, температура обработки в вашем цилиндре для литья под давлением будет где-то в диапазоне 350-400⁰C. ↩