Снова здравствуйте, друзья, в нашем углубленном погружении. Мы обожаем разбираться в тонкостях производства. И сегодняшний день не исключение. Мы углубимся в тему, которая, как известно, часто упускается из виду, но абсолютно необходима: системы подачи материала в литьевые формы.

Полностью согласен.

Вы прислали потрясающие материалы, и один образец особенно выделялся. Как вы проектируете эффективную систему подачи для литьевых форм?

О да, это хороший вариант.

Итак, сегодня мы извлечем из этого все самое ценное. Готовитесь ли вы к важной встрече, освежаете свои знания или просто движимы чистым любопытством, как и должно быть, мы разберемся, почему системы подачи являются незамеченными героями, как вы уже догадались, литья под давлением.

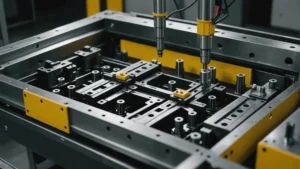

Они действительно незамеченные герои. Хорошая система подачи – вот что отличает бесперебойное производство от целой кучи брака. Представьте это как циркуляционную систему вашей формы, обеспечивающую плавное и равномерное заполнение расплавленным пластиком каждого уголка и щели.

Итак, все дело в том, чтобы доставить пластик туда, куда нужно. Но что произойдет, когда что-то пойдет не так?

Я представляю себе дефекты, несоответствия. Именно. Начинают появляться такие вещи, как сварочные швы, знаете, эти некрасивые следы там, где фронты потока встречаются, но не совсем идеально. Или усадочные раковины, где пластик просто не заполнил форму должным образом. А иногда это даже может снизить прочность детали.

А это нехорошо.

Это совсем нехорошо. Потому что дело не только во внешнем виде. Важно создавать прочные и надежные изделия. Вам нужны детали, которые прослужат долго.

Верно. Хлипкий продукт вряд ли кого-то впечатлит. Так как же избежать этих ловушек? Наши источники указывают на позицию на кассе как на отправную точку, от которой зависит успех или провал.

О, безусловно. Правильное расположение литникового канала — это выбор оптимальной точки входа расплавленного пластика. Если вы допустите ошибку, это может привести к проблемам в дальнейшем.

Имеет смысл.

Допустим, вы изготавливаете тонкостенную деталь. Что-нибудь. Например, чехол для телефона.

Верно.

Если установить затвор не в том месте, засыпка получится неравномерной.

Ах, значит, некоторые части будут толще других.

Именно так. В одних местах слой толще, в других тоньше. Как, например, если вы пытаетесь намазать глазурь на торт, но начинаете не с того места, получится неровная масса.

Хорошо, я это понимаю. И я предполагаю, что неравномерное заполнение может привести к образованию слабых мест в детали, что повысит вероятность её поломки.

Понятно. А теперь представьте, что вы имеете дело с более сложной деталью. С чем-то, что содержит множество замысловатых деталей. Вам действительно нужно подумать о расположении литникового канала, чтобы убедиться, что пластик достигает всех этих тонких элементов, не задерживая воздух и не образуя тех самых сварных швов, о которых мы говорили.

Таким образом, позиционирование — это нечто большее, чем просто загрузка пластика. Речь идёт о направлении потока для достижения конкретного результата.

Вы попали в точку, и вот тут-то и пригодится программное обеспечение для моделирования. Моделируя поток, вы можете увидеть, как будет двигаться пластик, и определить оптимальное положение литникового канала для каждой детали.

Таким образом, можно в некотором смысле предсказать будущее потока пластика.

Да, это помогает предотвратить дефекты и обеспечить равномерное заполнение. На самом деле, в статье есть очень интересный пример. Эта компания перепроектировала свою систему подачи автомобильной детали, используя программное обеспечение для моделирования.

Ого! И это сработало?

Им удалось снизить процент брака на 15%. Это позволило им сэкономить огромную сумму денег.

15%? Это огромная разница. Похоже, программное обеспечение для моделирования действительно кардинально меняет подход к определению положения ворот.

Да, это так. И это становится все более доступным, даже для небольших компаний. Но знаете, даже с помощью продвинутого программного обеспечения все равно нужно понимать основы проектирования ворот. И вот здесь вступает в игру выбор правильного типа ворот.

Итак, мы разобрались с тем, где находятся ворота. Теперь перейдём к тому, что они собой представляют. В нашей статье упоминается множество различных типов ворот. Не могли бы вы рассказать о них подробнее?

Ещё бы. Представьте себе разные типы затворов как разные дверцы для вашего пластика. Некоторые большие и заметные. Другие больше похожи на секретный проход. Давайте начнём с прямого затвора. Его легко изготовить, он оказывает минимальное сопротивление потоку. Идеально подходит для простых деталей, выпускаемых в больших объёмах, таких как крышки для бутылок.

Это что-то вроде скоростной полосы для потока пластика.

Именно так. Но вот в чем дело. На детали остается довольно заметный след. Это не идеально, если вам нужна действительно гладкая поверхность.

Верно. Вряд ли вам захочется получить большую отметину на таком стильном чехле для телефона. Так что же использовать, когда нужна безупречная поверхность?

Когда важна эстетика, выбирают точечные ворота. Они создают крошечный вход. Практически невидимый, если быть точным. Это называется минимальным остатком ворот.

Значит, всё дело в скрытности?

Да, можно так сказать. Но, конечно, есть и обратная сторона медали. Точечные затворы немного сложнее проектировать и изготавливать, и нужно быть осторожным, чтобы их не засорили. Но когда вам абсолютно необходим безупречный внешний вид, точечный затвор стоит дополнительных усилий.

Итак, прямой затвор для скорости и простоты, точечный затвор для безупречной отделки. Какие еще есть варианты? Я знаю, что Arkl упоминает так называемый боковой затвор.

Верно. Боковые затворы — это своего рода компромисс, они универсальны, имеют меньший диаметр, чем прямые затворы. Поэтому они подходят для более широкого спектра продуктов. Но путь потока может быть длиннее, поэтому нужно следить за сбалансированным наполнением.

Более длинный путь потока. Похоже, это может привести к проблемам, если баланс не будет идеальным.

Вы начинаете понимать. И это, собственно, подводит нас к типу ворот, которые ориентированы на автоматизацию и эффективность. Подводные ворота.

О, затопленные ворота. Звучит интригующе. Расскажите мне поподробнее об этом скрытом сокровище.

На самом деле это довольно круто. В случае с подводными воротами точка входа фактически скрыта внутри самой детали.

Ого. Значит, это как секретный вход для пластика.

Именно так. И когда открываешь форму, деталь просто выскакивает. Ничего не нужно обрезать.

То есть это что-то вроде самоочищающейся печи для пластиковых деталей?

В какой-то степени. Это определенно упрощает процесс и значительно ускоряет производство. Кроме того, это снижает риск повреждения детали при демонтаже.

Я понимаю, почему это так важно, особенно для крупносерийного производства.

Безусловно. Но, конечно, всегда есть подвох. Подводные затворы требуют высокой точности при проектировании и изготовлении.

Держу пари, вам нужно убедиться, что всё герметично закрывается и идеально выталкивается.

Именно так. Так что это не самое простое решение. Но с точки зрения автоматизации и эффективности это кардинально меняет ситуацию.

Итак, теперь у нас есть целый арсенал типов затворов. Прямые, точечные, боковые и даже подводные. Это как выбрать подходящий инструмент для работы.

Это отличная формулировка. Но помните, что затвор — это лишь часть системы. Он соединен со всей сетью каналов, по которым подается пластик. Система направляющих.

Верно. Ворота — это как дверь, но чтобы туда добраться, нужны дороги.

Именно так. И, как и в хорошо спланированном городе, хорошо налаженная система трубопроводов обеспечивает бесперебойное и эффективное движение всего оборудования. Давайте начнем с главного трубопровода. Это как шоссе, соединяющее литьевую машину с ответвлениями.

Таким образом, это главная артерия системы.

Вы правы. Обычно она имеет коническую форму, чтобы минимизировать сопротивление при протекании пластика.

Вполне логично. Пробок там точно не должно быть.

Нет. А чтобы всё работало бесперебойно, есть ещё одна функция — использование холодного материала.

Ну, холодный материал. Что это всё значит?

Представьте, что это ловушка для любого пластика, который слишком сильно остыл и затвердел. Она улавливает эти частицы и предотвращает их попадание в полость формы.

Это как фильтр, поддерживающий чистоту.

Именно так. Теперь, ответвляясь от нашей главной автомагистрали, у нас есть курьеры, которые доставляют пластик к каждому отдельному въезду.

Это своего рода переулки, ведущие к домам.

Прекрасная аналогия. И эти направляющие могут иметь разную форму. Круглую, полукруглую, трапециевидную. И знаете что? Каждая форма влияет на то, как течет пластик.

Хм. Значит, дело не только в доставке пластика к воротам, но и в том, как он туда доберется.

Именно так. И это особенно важно при работе с многогнездными пресс-формами, где одновременно изготавливается несколько деталей.

А, я понимаю, к чему это ведет. Если литники не сбалансированы, некоторые детали могут получиться разного размера.

Вы правы. Некоторые кариесные полости могут заживать быстрее, чем другие, и это приводит к несоответствию качества деталей.

Это как обеспечить одинаковую скорость движения по всем полосам.

Именно так. И в завершение нашего обзора системы литников нельзя забыть о втулке литника.

Втулка литника. Это звучит важно.

Да, это так. Это точка соединения между литьевой машиной и самой пресс-формой. Она направляет пластик из сопла в основной литниковый канал.

Это как съезд на автомагистраль.

Именно так. А если он неправильно выровнен, это может нарушить поток и даже повредить форму.

Я начинаю понимать, как много всего может пойти не так в этом процессе.

В системе много движущихся частей. Но при правильном проектировании литниковая система обеспечивает равномерный и контролируемый поток пластика. Помните, мы говорили о сбалансированном заполнении? Литниковая система играет в этом огромную роль.

Верно, потому что если система направляющих не сбалансирована, в одних полостях будет больше пластика, чем в других.

Именно так. И это может привести ко всевозможным проблемам. Неравномерные размеры, деформация, усадочные раковины — чего только не бывает.

Похоже, что литниковая система — это незамеченный герой литья под давлением.

Это действительно так. Хорошая литниковая система обеспечивает подачу одинакового количества пластика в каждую полость при одинаковом давлении и температуре. Именно так получаются детали стабильного высокого качества.

Это как убедиться, что все получат одинаковый размер. Кусочек торта.

Ага, именно так. И знаете, что еще помогает в этом? Наш добрый друг, программное обеспечение для моделирования, тоже здесь пригодится. Да. Моделируя поток, можно выявить потенциальные проблемы и скорректировать систему направляющих, чтобы убедиться, что все сбалансировано.

Это как система регулирования движения для ваших пластиковых карт. Она обеспечивает бесперебойный поток.

Вы всё правильно поняли. Итак, мы рассмотрели ворота и направляющие, но в статье постоянно упоминается сбалансированный дизайн. Почему это так важно?

Да, похоже, это ключ ко всему. Почему сбалансированный дизайн считается священным Граалем литья под давлением?.

Ну, всё дело в долгосрочной перспективе. Понимаете, если вы экономите на сбалансированной конструкции, у вас возникнут проблемы в будущем. Речь идёт не просто о нескольких деформированных деталях.

Просто больше, чем кажется, да?

Намного больше. Подумайте об этом. Если внутренние напряжения не соответствуют норме, изделие со временем может стать хрупким и начать легко трескаться.

Знаете, это как бомба замедленного действия.

Да, в общем-то, так и есть. А это приводит к недовольству клиентов. Очевидно, никто не хочет товар, который разваливается.

Верно. Это также вредит репутации компании.

Именно так. А в некоторых отраслях, например, в производстве медицинских изделий, это может быть действительно серьезно. Да. Любые несоответствия в детали могут быть опасны.

Ого. Да, это совершенно другой уровень ответственности.

Безусловно. Именно поэтому так важно понимать системы кормления. Речь идёт не просто о производстве вещей. Речь идёт о создании безопасных и надёжных вещей.

Речь идёт о создании вещей, которые прослужат долго.

Безусловно. Поэтому, дорогие слушатели, помните: независимо от того, разрабатываете ли вы совершенно новый продукт или просто пытаетесь улучшить свой процесс, не стоит недооценивать важность хорошей системы подачи материала.

Это стоит затраченного времени и усилий.

Да, это инвестиции в ваш продукт и репутацию вашей компании.

Речь идёт о долгосрочном планировании.

Именно так. И всегда ищите способы улучшить свою работу. Никогда не довольствуйтесь просто «нормально». Литье под давлением постоянно меняется. Всегда есть чему учиться.

Это как бесконечная головоломка.

Можно и так сказать. И чем больше мы понимаем системы питания, тем лучше мы можем создавать вещи. Вещи, которые работают, вещи, которые долговечны, вещи, которые нравятся людям.

Отлично сказано. Главное — расширять границы возможного.

В этом вся суть. Поэтому всем нашим слушателям: продолжайте учиться, продолжайте экспериментировать и никогда не переставайте стремиться к идеальному балансу.

Полностью согласен. Это ключ к раскрытию истинного потенциала литья под давлением. Спасибо, что присоединились к нам сегодня в этом увлекательном погружении. Надеемся, вы узнали что-то новое. И до встречи в следующий раз, когда мы снова отправимся в захватывающее путешествие по миру производства