Привет всем. Готовы к еще одному подробному погружению? На этот раз речь пойдет о литье под давлением. И мы рассмотрим конкретную ширину пленочного затвора.

О, это отличный вариант.

Многие, даже опытные инженеры, иногда упускают это из виду.

Да, это так.

И это может как обеспечить успех, так и привести к провалу вашего продукта. Необходимо, чтобы пластик идеально заполнил форму. Вот тут-то и важна ширина литникового канала. Речь идёт о том самом крошечном отверстии, о дверце, через которую протискивается пластик, и вы не поверите, насколько.

Это просто потрясающе.

Но даже малейшая корректировка может существенно повлиять на конечный результат.

О да, безусловно.

Так что, независимо от того, изготавливаете ли вы что-то крошечное, например, маленькую пластиковую карточку, или что-то огромное, например, автомобильную деталь, у нас здесь есть целый арсенал источников.

О, здорово.

Мы воспользуемся этим, чтобы всё подробно объяснить, и вы всегда сможете идеально подобрать ширину ворот.

Хорошо. Ширина ворот — это своего рода балансирование. Нужно найти золотую середину. Идеальное место.

Ага.

Потому что если оно слишком узкое, то есть риск, что пластик не заполнит форму до конца.

Верно.

Или же оно слишком быстро остывает.

Ага.

А потом появляются вот эти. Как они называются? Кажется, сварочные швы.

Да, сварочные швы. Это плохо.

Да. Как шов, это ослабляет всю конструкцию.

Ага.

Но если сделать форму слишком широкой, то она получится гораздо сложнее.

Ох, ладно.

А это тогда обойдется дороже. А этого никто не хочет.

Верно? Да. Так что это баланс. И все наши источники, похоже, говорят, что размер вашего продукта — это главное, что нужно учитывать при определении ширины ворот.

О, конечно.

Можете немного объяснить? Почему так?

Представьте, что вы выливаете тесто для торта в форму.

Хорошо. Ага.

Для большого прямоугольного торта отверстие нужно гораздо шире, чем для маленького кекса. Верно, верно. Примерно то же самое и с литьем под давлением. Для изделий меньшего размера требуется пропорционально более широкий литник.

Хорошо.

Таким образом, вы обеспечите плавное и равномерное поступление пластика.

Хорошо.

И оно заполняет всю форму целиком, прежде чем начнет остывать и затвердевать.

И поэтому для такого крошечного изделия вам понадобится, например, огромные ворота.

Да. Это кажется несколько нелогичным, но именно это и нужно, чтобы пространство быстро заполнялось, особенно для таких маленьких и замысловатых узоров.

Хорошо, а как насчет чего-то большего, например, панели для устройства или корпуса?

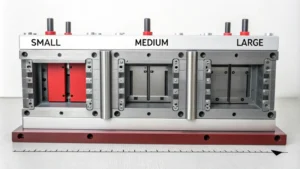

Поэтому, когда речь идет о изделиях среднего размера, от 50 до 200 миллиметров, необходимо немного скорректировать это соотношение.

Хорошо.

Таким образом, ваша цель — создать проход, ширина которого составляет от 30% до 70% от ширины изделия.

Поэтому оно становится меньше.

Да. Да. Хорошая текучесть по-прежнему необходима, но также нужно учитывать сложность формы.

Хорошо. Да, это логично. Я замечаю закономерность. Чем больше размер изделия, тем меньше размер ворот. Так это работает?

В принципе, да. Когда речь заходит о действительно крупных изделиях, размером более 200 миллиметров, например, автомобильные детали или крупная бытовая техника, и тому подобное.

Хорошо.

Можно сделать ворота еще уже.

Ох, вау.

Примерно от 20 до 50% ширины изделия.

Интересный.

Потому что в случае с такими крупными товарами действительно стоит немного замедлить распространение пластика.

Действительно?

Ага.

Почему это?

Таким образом, обеспечивается равномерное заполнение и предотвращается появление дефектов.

Это очень интересно. Значит, дело не только в размере. Верно. То есть, есть и другие факторы, которые нужно учитывать. И все наши источники, кажется, сходятся во мнении, что толщина стенок — это еще один важный фактор, о котором люди часто забывают.

Да. Толщина стенок огромна.

Да. Почему так?

Потому что это напрямую влияет на скорость охлаждения пластика внутри формы.

Ох, ладно.

И помните, речь идёт о расплавленном пластике. Поэтому время охлаждения может серьёзно ухудшить качество детали, если вы не будете осторожны.

Хорошо.

Представьте, что вы работаете с изделием с очень тонкими стенками.

Верно.

И вы пытаетесь протиснуть весь этот пластик через крошечные ворота.

Ага.

Оно начнет остывать и затвердевать. Оно даже достигнет краев формы.

Да, это логично. В итоге может получиться деталь, которая даже не будет доделана.

Да. Или со слабыми местами, где пластик не склеился должным образом.

Верно, верно.

Мы называем это сварочными швами, и это довольно распространенный дефект, когда не достигается необходимая ширина литникового канала. Эти сварочные швы могут серьезно ослабить изделие.

Да, конечно.

Ага.

Хорошо, объясните, пожалуйста, как толщина стенок должна влиять на наши решения о ширине ворот.

Хорошо. Давайте разделим их на категории. Есть тонкостенные изделия. Это все, что имеет толщину менее 1,5 миллиметра.

Хорошо.

Представьте себе чехол для телефона, что-то вроде того.

Верно.

При работе с такими тонкими стенками необходимо отдавать приоритет быстрому заполнению раны.

Хорошо.

Таким образом, вам может понадобиться затвор шириной, составляющей 80% от ширины изделия.

Ух ты, это... Это довольно внушительно.

Да. Такое широкое отверстие позволяет пластику быстро заполнить форму, прежде чем он успеет остыть.

Это как гонка со временем.

В принципе, да, это действительно так. Да.

Хорошо, а что произойдет, когда мы перейдем к промежуточному диапазону толщины стенок?

Хорошо. Значит, изделия со средними стенками имеют толщину от 1,5 до 3 миллиметров.

Хорошо.

Это дает нам немного больше свободы действий. Мы можем немного уменьшить ширину ворот, скажем, на 30-60%.

Верно.

Нам по-прежнему необходим хороший поток. Разумеется.

Верно.

Но нам не нужен такой широкий проем.

Вполне логично. А что насчет изделий с толстыми стенками? Полагаю, нам придется полностью изменить свой подход к ним.

Безусловно. Да. В случае с толстостенными изделиями речь идёт о толщине более 3 миллиметров.

Хорошо.

Наша цель — замедлить поток пластика.

О, это странно. Зачем вам это нужно?

Представьте, что вы льёте мёд.

Хорошо.

Нужно контролировать процесс наливания, иначе появятся пузырьки воздуха.

О, это хороший способ взглянуть на ситуацию. Более узкие ворота помогли бы нам замедлить движение.

Да, именно так. Для изделий с толстыми стенками мы обычно стремимся к тому, чтобы ширина затвора составляла от 20% до 50% от ширины изделия.

Попался.

Это помогает обеспечить постепенное и равномерное заполнение формы пластиком.

Хорошо.

И при этом не образуются воздушные пробки, которые могут ослабить деталь.

Хорошо. Итак, это размер изделия и толщина стенок. Это два основных момента, о которых нужно помнить. Но давайте будем честны, даже зная все это, ошибки случаются.

Да, это так.

Какие наиболее распространенные ошибки допускают даже опытные инженеры при выборе правильной ширины затвора?

Одна из самых больших проблем — это недостаточное внимание к размеру продукта.

Да неужели?

О да. Я видел это много раз. Берешь небольшой продукт, а кто-то прикрепляет к нему крошечную защелку, о нет. И это просто катастрофа. В итоге — неполное заполнение, задержки, разочарование. Это кошмар.

Я могу себе представить, что это тоже обойдется довольно дорого.

О да, безусловно. Стоимость здесь играет важную роль.

Конечно.

Ещё одна серьёзная ошибка — это забывать о толщине стенок.

Да, мы как раз об этом говорили.

Точно.

Ага.

Неправильный выбор литникового канала для тонкостенного изделия может привести к появлению множества дефектных деталей.

Ага.

И эти недостатки действительно сильно бьют по вашей прибыли.

Ой. Нам тоже нужно это помнить. Но я думаю, дело не только в этом, потому что все наши источники указывают на то, что нельзя относиться ко всем видам пластика одинаково.

Да, это ещё одна ошибка, которую допускают люди. Они думают, что все виды пластика ведут себя одинаково, но это не так. Разные виды пластика имеют совершенно разные характеристики текучести. Некоторые густые и липкие.

Верно.

Некоторые из них жидкие и текучие.

Поэтому к ним нужно относиться по-другому.

Да. Если игнорировать эти различия, возникнут проблемы. Деформация, усадочные раковины, неровные поверхности, всякое такое.

Как же нам всё это отслеживать? Кажется, нужно учитывать множество факторов при выборе правильной ширины литникового канала. Наши источники упоминают удивительные инструменты для проектирования пресс-форм и моделирования, которые, по-видимому, могли бы действительно помочь.

О, эти инструменты кардинально меняют ситуацию.

Ага.

Да. Они позволяют инженерам виртуально смоделировать весь процесс литья под давлением.

Ох, вау.

Таким образом, они могут наглядно увидеть, как пластик будет растекаться по форме.

Ух ты.

В зависимости от ширины затвора.

Это невероятно.

Да. Это как иметь рентгеновское зрение для своей плесени.

Таким образом, вы сможете выявлять потенциальные проблемы до того, как они возникнут.

Совершенно верно. Мы можем точно определить участки, где пластик может не растекаться. Правильно. Мы можем увидеть, где могут образовываться воздушные ловушки, и даже предсказать, как процесс охлаждения повлияет на конечный продукт.

Ух ты.

Таким образом, мы можем доработать дизайн и добиться наилучшего возможного результата.

Таким образом, эти симуляции могут сэкономить много времени и денег.

О, его там очень много.

И, вероятно, много разочарования.

Да. Меньше головной боли для всех.

Хорошо. Меня это определенно заинтриговало. Эти симуляции звучат потрясающе.

Они есть.

Но у меня есть вопрос. Они предназначены только для крупных компаний? Они действительно дорогие и сложные в использовании?

Безусловно, потребуется время, чтобы освоиться.

Верно.

Но существуют инструменты, подходящие практически для любого бюджета и уровня подготовки.

Очень хороший.

Некоторые из программных пакетов чрезвычайно сложны, и для их использования требуется специальное обучение.

Верно.

Но есть и более удобные в использовании варианты, идеально подходящие для небольших компаний или даже отдельных дизайнеров.

Значит, для использования этих инструментов не обязательно быть специалистом по информатике?

Нет, ни в коем случае.

Хорошо, полезная информация.

И самое приятное, что эти инструменты постоянно становятся всё проще в использовании.

О, это замечательно.

Да. У многих из них теперь интуитивно понятный интерфейс и полезные обучающие материалы. В некоторых даже есть встроенные мастера, которые пошагово объясняют весь процесс.

Похоже, что научиться ими пользоваться может каждый.

В значительной степени, да.

Это потрясающе.

И по мере того, как эти инструменты становятся все более доступными, я думаю, мы увидим еще больше инноваций в области литья под давлением.

О, интересно.

Да. Дизайнеры и инженеры смогут раздвинуть границы возможного, создавать продукты невероятной сложности и точности.

Это так здорово. Захватывающе думать о открывающихся возможностях. Но я хочу вернуться к тому, что вы сказали ранее. Конечно. Вы упомянули, что симуляции не должны заменять практический опыт и знания.

Верно.

Можете немного пояснить?

Думаю, важно помнить, что симуляции — это всего лишь инструменты.

Хорошо.

И, как и любой инструмент, он работает лучше всего, когда им пользуется тот, кто знает, что делает.

Верно.

Ведь вы бы не захотели, чтобы вас оперировал хирург, если бы он изучал анатомию только по учебнику, верно?

Нет, определенно нет. Мне нужен кто-то с многолетним опытом, кто действительно понимает строение человеческого тела.

Именно так. С литьем под давлением то же самое.

Ой.

Моделирование может дать массу полезной информации, но оно наиболее эффективно, когда его использует человек, понимающий основы, поведение материалов, процесс изготовления пресс-форм и влияние различных параметров на конечный продукт.

Таким образом, все сводится к объединению возможностей инструментов со знаниями, полученными на основе реального опыта.

Вот и всё. Да. Вам нужен и виртуальный, и реальный мир.

Это очень важный момент. Итак, мы обсудили преимущества симуляций, важность опыта и потенциал этих инструментов для реального изменения правил игры. Но теперь я хотел бы услышать конкретные примеры.

Хорошо.

Как эти симуляции на самом деле используются для создания потрясающих продуктов?

Итак, давайте рассмотрим несколько примеров из практики. Недавно я наткнулся на очень интересный пример из индустрии медицинских изделий.

О, круто.

Эта компания производила очень сложный компонент.

Хорошо.

Сверхжесткие допуски.

Верно.

Сложные геометрические формы, тонкие стенки.

Ух ты. Это много.

Да. Если бы они использовали традиционные методы проектирования, им потребовались бы месяцы проб и ошибок.

Ох, вау.

Просто чтобы правильно подобрать форму.

Ага.

Вы можете себе представить, под каким давлением они находились.

О да. Особенно если речь идёт о медицинском приборе, он должен быть идеальным.

Абсолютно.

Ага.

Но они использовали программное обеспечение для моделирования.

Хорошо.

И они смогли заранее смоделировать весь процесс литья под давлением.

Ох, вау.

Они могли точно видеть, как пластик будет протекать через форму, и выявлять любые потенциальные проблемы.

Хорошо.

И внести коррективы в дизайн, чтобы убедиться, что всё идеально.

Таким образом, у них был, так сказать, план достижения успеха.

Это отличный способ выразить это.

Ага.

И результат превзошел все ожидания.

Ага.

Им удалось получить идеальную деталь с первой попытки.

Ух ты. Не может быть.

Никаких отходов, никаких дефектов.

Это невероятно. Они экономят столько времени и денег.

О да. Его очень много.

Ага.

И это только один пример.

Ох, вау.

Я видел, как с помощью моделирования создавались пресс-формы для невероятно сложных изделий.

Действительно?

Да. Детали с подрезами, внутренними полостями, замысловатыми решетками. То, что еще несколько лет назад было бы невозможно изготовить.

Ух ты. Это невероятно. Получается, эти симуляции не только помогают нам создавать более качественные продукты, но и расширяют возможности литья под давлением.

Точно.

Это так здорово.

И я думаю, это только начало. Да. По мере развития этих инструментов они будут становиться еще мощнее и проще в использовании. Мы увидим новые материалы, новые производственные процессы, новые конструкции, вещи, которые мы сейчас даже не можем себе представить.

Я с нетерпением жду, что принесет будущее. Кажется, мы вступаем в новый золотой век литья под давлением, где креативность и точность объединяются невероятным образом.

Я согласен.

Ага.

Сейчас действительно захватывающее время для работы в этой сфере.

Да, это действительно так.

Да, это действительно так.

Итак, вернемся к этим ошибкам. Вы говорили о том, что иногда люди выбирают затвор, который слишком мал для небольшого товара. Например, как тот корпус для электроники.

Верно, верно.

И как моделирование может наглядно показать вам этот процесс еще до того, как вы изготовите форму.

Точно.

Таким образом, вы сможете избежать всей этой неразберихи. Это своего рода система предупреждения.

Да, это как виртуальное предупреждение. Оно говорит: «Эй, будьте осторожны. Ваши ворота слишком маленькие. У вас будут проблемы».

И тогда вы сможете это исправить, пока не стало слишком поздно.

Совершенно верно. Вы можете отрегулировать ширину затвора и избежать всех этих проблем.

Отлично. А есть ли еще какие-либо выводы, которые могут сделать эти симуляции и помочь нам избежать некоторых из этих распространенных ошибок?

О, абсолютно.

Как что?

Помните, мы говорили о толщине стенки?

Ага.

И насколько это важно? Что ж, моделирование тоже может нам в этом помочь. Оно может точно показать нам, как пластик будет течь и охлаждаться в зависимости от различной толщины стенок нашего изделия.

Ох, вау.

Таким образом, мы можем отрегулировать ширину литникового канала, чтобы обеспечить баланс, и в итоге получаем прочную и однородную деталь.

Таким образом, мы сможем избежать этих слабых мест, деформации и всего прочего.

Точно.

Хорошо, отлично. А что насчет тех разных типов пластика, о которых мы говорили? О том, что с ними нельзя обращаться одинаково. Могут ли нам в этом помочь и симуляции? Конечно. Хорошо.

Мы можем ввести конкретные свойства используемого пластика, такие как вязкость, температура плавления, скорость текучести, коэффициент усадки. И моделирование покажет нам, как будет вести себя этот конкретный пластик.

Ох, вау.

В процессе формования.

Так мы сможем увидеть, не будет ли оно слишком липким.

Хорошо.

Или слишком жидкая.

Точно.

Отлично! Значит, мы можем всё это протестировать в виртуальном формате.

Ага.

Еще до того, как мы сделаем форму.

В этом и заключается вся прелесть.

Ух ты. Это как виртуальная лаборатория.

Это действительно так.

Это так здорово.

Ага.

Таким образом, мы можем проводить эксперименты, не тратя ни пластика, ни времени, ни денег.

Совершенно верно. Вы можете попробовать разные ширины ворот, разные конструкции и посмотреть, что лучше всего подойдет.

И всё это совершенно безопасно.

Ага.

Это невероятно. Итак, мы обсудили, как моделирование может помочь нам избежать ошибок.

Ага.

Но вы упомянули еще кое-что. Вы сказали, что они также могут помочь нам визуализировать вещи, которые мы иначе не смогли бы увидеть.

Верно. Например, распределение давления.

Подождите, вернитесь назад. Распределение давления. Что это такое?

Таким образом, все дело в понимании того, как пластик протекает через форму. Если давление в определенных областях становится слишком высоким, это может привести к дефектам.

Как что?

Например, вспышка или короткие кадры.

Хорошо.

Но благодаря моделированию, да, мы действительно можем увидеть эти зоны высокого давления.

Ух ты.

И мы можем скорректировать конструкцию, чтобы предотвратить эти проблемы.

О, круто.

Таким образом, мы можем изменять ширину литникового канала, его расположение и даже форму самой пресс-формы.

Таким образом, мы изучаем не только то, заполнит ли пластик форму, но и то, как он это делает.

Точно.

Хорошо, это понятно. Значит, мы хотим, чтобы всё протекало плавно и равномерно.

Да. Это и есть цель.

Хорошо. Мы говорили о давлении. А как насчет температуры?

Да, конечно. Температура тоже важна.

Хорошо.

Моделирование позволяет нам увидеть распределение температуры внутри пресс-формы во время процесса охлаждения. И это действительно важно для изделий сложной формы.

Хорошо.

Или разной толщины стенок.

Да. Я понимаю, что это может быть непросто.

Да. Потому что в некоторых районах температура может повышаться быстрее, чем в других.

Верно.

А это может привести к деформации или искажению.

Таким образом, моделирование может показать нам эти проблемные зоны.

Ага.

А затем мы сможем отрегулировать форму, чтобы убедиться, что все охлаждается равномерно.

Точно.

Отлично. Это потрясающе. Благодаря этим симуляциям мы имеем огромный контроль над процессом.

Мы действительно так считаем.

Мы можем точно настроить каждую мелочь.

В общем, да.

Чтобы гарантировать получение идеального продукта.

Это и есть цель. Это действительно так.

Это просто потрясающе, правда?

Ага.

Просто размышляю обо всех окружающих нас вещах, которые сделаны методом литья под давлением.

О да. Оно повсюду.

Это повсюду. Это просто невероятно. И ты никогда об этом не задумываешься, о том, сколько труда вкладывается в изготовление даже самой простой пластиковой детали.

Это правда. За этим стоит огромная инженерная работа.

Ага.

Много знаний и навыков.

Что вас сейчас больше всего вдохновляет в этой области? Какие самые интересные разработки вы наблюдаете?

Хм. Хороший вопрос. Я бы сказал, что одна из самых интересных областей — это новые материалы.

Ах, да?

Да. В последнее время в науке о полимерах достигнут огромный прогресс. Мы видим пластмассы, которые стали прочнее, легче, долговечнее и даже экологичнее.

Ого. Лучше, чем когда-либо прежде.

И как это меняется в сфере литья под давлением?

О, это открывает совершенно новый мир возможностей.

Хорошо.

Мы видим, как детали, изготовленные методом литья под давлением, используются в областях, которые раньше были просто немыслимы.

Как что?

Как и компоненты аэрокосмической отрасли, высокоэффективные спортивные товары и даже медицинские имплантаты.

Ух ты. Это невероятно. А что насчет 3D-печати? Все говорят о 3D-печати. Думаете, она заменит литье под давлением?

Нет, я так не думаю.

Хорошо.

Я думаю, у обоих есть свои сильные стороны.

Хорошо.

3D-печать отлично подходит для прототипирования и мелкосерийного производства.

Хорошо.

Но литье под давлением по-прежнему остается лучшим методом для массового производства.

Хорошо. Ага.

Когда вам нужно изготовить множество абсолютно одинаковых деталей с очень высоким качеством и точностью, это вполне логично.

Так что это не совсем соревнование. Это скорее разные инструменты для разных задач.

Точно.

Хорошо.

И я думаю, что мы будем наблюдать все больше и больше гибридных подходов.

О, интересно.

Да. В этом случае для создания прототипа можно использовать 3D-печать.

Хорошо.

Или даже плесень.

А затем для заключительной партии продукции использовать литье под давлением.

Чтобы они могли работать вместе.

Точно.

Это действительно круто. Итак, завершая наш подробный обзор, что бы вы хотели, чтобы наши слушатели запомнили о ширине кадрового окна в кинопленке?

Думаю, самое важное, что нужно помнить, это то, что ширина литникового канала — это не просто незначительная деталь. Это действительно важнейший фактор в производстве высококачественных изделий, изготовленных методом литья под давлением.

Ага. Ага.

А если вы понимаете, какие факторы влияют на ширину ворот, каких ошибок следует избегать и каковы возможности этих новых инструментов проектирования, вы можете добиться потрясающих результатов.

Мне это очень нравится. Так что, все, запомните ширину литникового канала. Вы должны подобрать её в соответствии с размером вашего изделия и толщиной стенок. И подумайте об этом в следующий раз, когда возьмете в руки какой-нибудь пластиковый предмет. За этим стоит целый мир инженерных расчетов. А знание о ширине литникового канала позволяет по-новому оценить, насколько сложен и точен этот процесс на самом деле.

Я полностью согласен.

Спасибо, что присоединились к нам в этом увлекательном путешествии. До встречи в следующий раз, когда мы снова отправимся в захватывающее путешествие по окружающему миру