Привет. Добро пожаловать на вашу персональную углубленную презентацию. Похоже, вас действительно интересует время охлаждения пресс-форм для литья под давлением, да? Да, особенно то, как оно может существенно повлиять на эффективность производства. Мы получили от вас множество статей и исследований, так что давайте сразу перейдем к делу и посмотрим, что мы сможем найти.

Звучит неплохо. Я рад быть здесь, знаете, оптимизировать время охлаждения. Это может кардинально изменить ситуацию в литье под давлением.

Полностью.

И здесь много чего нужно обсудить. Очень много всего.

Да, конечно. Знаете, просматривая ваши записи, я увидел, что вы упоминали, что иногда ваши производственные линии работают с черепашьей скоростью.

Ага.

И должна сказать, я тоже так чувствовала. Например, когда проекты заходят в тупик.

Ах, да.

Но прежде чем мы перейдем к решениям, давайте разберемся, почему так важно правильно установить время охлаждения?

Это отличный вопрос. Во-первых, легко воспринимать время охлаждения как просто пассивный период ожидания, но на самом деле это очень динамичная часть процесса. Оно оказывает волновой эффект на всё. Если вы не оптимизируете время охлаждения, вы не просто тратите время впустую, понимаете? Верно. Вы можете ухудшить качество деталей и даже сократить срок службы самих пресс-форм.

Это все связано.

Да, именно.

В одной из ваших статей я нашел кое-что интересное. Речь шла о тонкостенных деталях.

Хорошо.

Было сказано, что если эти детали остывают более 30-40 секунд, то, вероятно, время охлаждения слишком велико.

Верно? Верно.

Почему именно это является эталоном?

Всё сводится к эффективности. То есть, насколько хорошо вы используете свои ресурсы. Каждую секунду пресс-форма просто стоит и ждёт, пока деталь остынет. Она не используется для изготовления новой детали.

Ага.

Подумайте о коэффициенте использования вашего оборудования. В идеале, это должно быть так. Вам нужно, чтобы эти машины работали как минимум 70-80% времени.

Хорошо.

Но если время охлаждения слишком велико, ну что ж, ладно. Коэффициент использования просто падает, а вместе с ним и производительность.

Это как эффект домино.

Точно.

Слишком длительное время охлаждения приводит к снижению коэффициента использования, что в конечном итоге влияет на вашу прибыль. В одной из статей был пример, который мне очень запомнился. Там говорилось, что если обычный 60-секундный цикл растянуть, например, до 75 секунд.

Ага.

Из-за проблем с охлаждением ваша производительность может упасть более чем на 20%. Это очень много.

Это очень важно. Именно поэтому так необходимо понимать, что влияет на время охлаждения.

Верно.

И выбор материалов — один из важнейших моментов.

В ваших заметках упоминались такие понятия, как теплопроводность, удельная теплоемкость и плотность, и это интересно, потому что это не просто абстрактные научные понятия, они напрямую влияют на скорость охлаждения деталей и, в конечном итоге, на эффективность всего производственного процесса.

Это верно.

Подумайте вот о чём. Вы проектируете деталь, которая должна быстро отводить тепло. Вы не будете выбирать материал, который действует как изолятор.

Верно.

Вам понадобится материал, который легко пропускает тепло. Например, некоторые металлы.

Именно так. Хорошо.

Но мы не всегда используем металлы. В литье под давлением часто используются пластмассы, которые не отличаются высокой теплопроводностью. Значит ли это, что нам придется дольше охлаждать изделия, если мы будем использовать пластмассы?

Не обязательно. Пластмассы, как правило, обладают более низкой теплопроводностью, чем металлы. Но есть способы это исправить.

Как что?

Ну, вы могли бы выбрать такие марки пластика, которые, знаете ли, предназначены для более быстрого охлаждения.

Хорошо.

Или же можно использовать добавки, улучшающие теплопроводность.

Таким образом, все сводится к пониманию того, с чем вы имеете дело, и принятию правильных решений.

Точно.

Это как иметь целый ящик инструментов с различными вариантами.

Верно.

И вам нужно знать, какой инструмент подходит для этой работы.

Мне это нравится. Отличная аналогия.

В вашем исследовании также упоминались отраслевые стандарты времени охлаждения.

Ага.

Эти стандарты — это, по сути, полезные рекомендации или строгие правила, которым необходимо неукоснительно следовать?

Я бы сказал, что в них есть и то, и другое.

Хорошо.

Эти данные основаны на многолетнем опыте и передовых методах работы в отрасли. Например, в одном из источников, на который вы ссылались, упоминалось, что стандартное время охлаждения тонкостенных деталей составляет около 40 секунд, в то время как для более толстых деталей может потребоваться до 120 секунд.

Ух ты.

Соблюдение этих стандартов помогает обеспечить единообразие и высокое качество.

Эти стандарты призваны помочь избежать подобных ситуаций.

Ага.

Мы выявляем распространенные проблемы и следим за тем, чтобы производить действительно высококачественные детали.

Точно.

Но бывают ли ситуации, когда имеет смысл немного отступить от стандартов?

Это хороший вопрос. Хотя стандарты действительно полезны, иногда у проекта могут быть специфические требования, или материал может обладать определенными свойствами, или может потребоваться корректировка времени охлаждения. Допустим, вы работаете с очень специализированным материалом, обладающим уникальными характеристиками охлаждения.

Верно.

Возможно, вам потребуется скорректировать эти стандартные рекомендации.

Это хорошее напоминание о том, что, хотя стандарты важны, мы не можем слепо следовать им постоянно.

Да. Нужно руководствоваться здравым смыслом.

Я знаю, что для вас эффективность превыше всего.

Ага.

Что произойдет, если мы неправильно рассчитаем время охлаждения?

О, это очень важный вопрос. Да.

Какие негативные последствия могут возникнуть, и именно поэтому мы об этом говорим? Дело в том, что неправильное время охлаждения может вызвать множество проблем, начиная с качества деталей. Слишком сильное охлаждение может привести к ряду проблем, таких как неточности размеров, деформация и даже внутренние напряжения. Представьте, что вы пытаетесь вставить кусочек пазла не на то место. Вы можете попытаться подогнать его, но в итоге всё будет испорчено.

Хорошо, да, я понимаю, что вы имеете в виду.

Дело не только в том, чтобы деталь выглядела правильно, понимаете, важно, чтобы она была прочной и работала так, как должна.

Верно. Мы же говорили ранее о видимых дефектах, таких как следы от холода и деформация.

Ага.

Это, безусловно, может испортить репутацию товара.

Безусловно. Люди замечают такие вещи. Например, если вы купили совершенно новую машину, а на ней есть вмятина.

Верно. Это меняет ваше отношение к этому.

Точно.

Возможно, оно всё ещё будет нормально работать, но это уже не то же самое.

Всё дело в восприятии и удовлетворении ожиданий клиента. Верно. Теперь о тех задержках производства, о которых мы говорили ранее: как длительное время охлаждения влияет на общее время цикла и эффективность всего процесса литья под давлением?

Это как пробка. Одна машина замедляет ход. Ну и ладно. И тут же образуется затор.

Хорошо.

В литье под давлением этап охлаждения — это критически важная часть цикла. Если он занимает слишком много времени, весь процесс нарушается.

Так что дело не только в этой дополнительной минуте-двух охлаждения. Это влияет на всю производственную линию.

Именно так. Всё сходится.

В одной из присланных вами научных работ упоминалось, как это влияет на финансовую сторону вопроса. Говорилось, что даже небольшое увеличение времени цикла, например, с 60 секунд до 75, может привести к значительному снижению количества производимых деталей.

Да, безусловно. Допустим, вы хотите производить 100 деталей в час, но время цикла увеличивается из-за охлаждения, и тогда вы сможете производить только 80 деталей в час. Это на 20% меньше.

Верно.

А это значит, что вы зарабатываете на 20% меньше.

Это вполне реальный взгляд на ситуацию.

Ах, да.

Это не просто абстрактное понятие эффективности. Это напрямую влияет на вашу прибыль.

Абсолютно.

И дело не только в непосредственной пользе. Есть и долгосрочные последствия, например, срок службы ваших форм.

Верно. Это тоже важно.

Ранее вы упомянули, что чрезмерное охлаждение подобно работе двигателя автомобиля без движения. Что это означает для износа пресс-форм для литья под давлением?

Когда пресс-форма подвергается длительным циклам охлаждения, она проходит через повторяющиеся циклы нагревания и охлаждения. Это может привести к так называемой термической усталости.

Термическая усталость.

Это как сгибать канцелярскую скрепку взад и вперед снова и снова. В конце концов, она сломается.

Хорошо.

В формах, по сути, образуются мельчайшие трещины, вызванные напряжением, что может привести к серьезным проблемам в дальнейшем.

Полагаю, замена поврежденной литьевой формы — дело недешевое и небыстрое.

Нет, это не так. Плесень — дорогостоящее изделие, и её замена занимает много времени. Гораздо лучше предотвратить повреждения с самого начала.

Это логично. Действуйте на опережение, а не реагируйте на уже произошедшее.

Точно.

Зная обо всех проблемах, связанных с чрезмерным временем охлаждения, давайте поговорим о некоторых способах оптимизации этого этапа.

Хорошо, звучит неплохо.

С чего нам начать поиск оптимального времени охлаждения?

Прежде всего, следует помнить, что единственно правильного ответа не существует.

Хорошо.

Оптимальное время охлаждения зависит от многих факторов, но начать следует с выбора материала.

Верно. Ранее вы говорили, что разные материалы обладают разными тепловыми свойствами.

Ага.

Как же мы можем использовать это в своих интересах?

Помните о теплопроводности? Выбор материалов с более высокой теплопроводностью может значительно сократить время охлаждения. Они позволяют теплу быстрее отводиться, поэтому ваши детали затвердевают быстрее.

Итак, если мы используем пластик, есть ли какие-то конкретные типы, на которые нам следует обратить внимание?

Безусловно. Некоторые виды пластика от природы лучше проводят тепло.

Хорошо.

Например, некоторые марки нейлона и поликарбоната. Они известны своей хорошей теплопроводностью. Кроме того, разрабатываются новые пластмассы с наполнителями или добавками, которые делают их еще более теплопроводными.

Это как обновление, только для пластика.

Точно.

А что насчет параметров процесса? Как мы можем их скорректировать для оптимизации времени охлаждения?

Это еще одна ключевая область. Это как настройка музыкального инструмента. Нужно регулировать параметры, поэтому для получения идеального звучания можно изменять такие параметры, как температура пресс-формы, давление впрыска и скорость впрыска, чтобы контролировать скорость охлаждения и затвердевания расплавленного материала.

Таким образом, более низкая температура формы означает более быстрое время охлаждения.

Именно так. Это элементарные законы физики. Чем больше разница температур между пластиком и формой, тем быстрее происходит передача тепла.

Понятно. В вашем исследовании говорилось о конструкции охлаждающих каналов внутри самой формы.

Верно.

Как это повлияет на ситуацию?

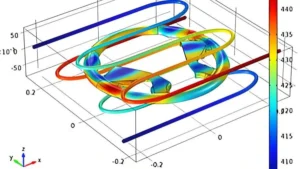

Эти охлаждающие каналы подобны венам и артериям формы. Они циркулируют охлаждающую жидкость, обычно воду, чтобы поддерживать равномерную температуру и ускорять охлаждение. Правильное проектирование и размещение этих каналов могут существенно повлиять на эффективность охлаждения.

Это всё равно что проектировать действительно хороший двигатель.

Ага.

Вы хотите, чтобы система охлаждения работала безупречно.

Именно так. И точно так же, как существуют разные двигатели для разных целей, существуют и разные конструкции каналов охлаждения в зависимости от формы детали и материала. Ваш подход вполне оправдан.

В ходе нашего разговора вы упомянули отраслевые стандарты. Как нам убедиться, что мы правильно их используем, когда пытаемся оптимизировать время охлаждения?

Отраслевые стандарты отлично подходят в качестве ориентиров и рекомендаций, но не следует относиться к ним как к незыблемым правилам. Воспринимайте их как отправную точку.

Хорошо.

Как только вы поймете, что они означают, вы сможете использовать свои знания о материалах, параметрах процесса и конструкции деталей, чтобы решить, нужно ли вносить какие-либо корректировки.

Таким образом, речь идет об использовании стандартов в качестве основы, но при этом о проявлении гибкости.

Точно.

Это как иметь рецепт, но понимать, что, возможно, потребуется изменить ингредиенты или время приготовления в зависимости от вашей духовки или места проживания.

Это отличная формулировка. Речь идёт о сочетании знаний и опыта.

Этот подробный обзор оказался очень полезным. Мы рассмотрели многое: от научных аспектов времени охлаждения до конкретных стратегий его оптимизации.

Это была хорошая дискуссия.

Прежде чем мы закончим, хотели бы вы поделиться с нашими слушателями одной главной мыслью?

Я бы сказал так: оптимизация времени охлаждения и процесса литья под давлением – это не просто ускорение процесса. Речь идёт о поиске баланса между эффективностью, качеством и обеспечением долговечности пресс-форм.

Верно.

Понимая задействованные факторы и используя правильные стратегии, вы можете оптимизировать процесс литья под давлением, сделать его более экономичным и повысить его производительность.

Речь идёт о том, чтобы видеть общую картину и принимать разумные решения.

Точно.

В заключение, обращаюсь к слушателям с вопросом: как технологии могут помочь нам еще больше оптимизировать время охлаждения?

Это очень важный момент. Технологии меняют всё в литье под давлением. Такие вещи, как системы мониторинга в реальном времени, предоставляют массу данных о температурах и скорости охлаждения, позволяя вносить точные корректировки по ходу процесса. А по мере совершенствования искусственного интеллекта и машинного обучения у нас появятся ещё более совершенные инструменты. Инструменты, способные прогнозировать и предотвращать проблемы с охлаждением ещё до их возникновения.

Таким образом, будущее литья под давлением связано с данными и интеллектуальными технологиями.

Похоже, что так.

Спасибо, что присоединились к нам для этого глубокого погружения.

Не за что.

Мы надеемся, что вы узнали что-то ценное, что поможет вам достичь совершенства в производстве. До новых встреч!.

Да. И знаете, чрезмерное охлаждение может привести к серьезным проблемам, которые могут усугубиться. Это может вызвать неточности в размерах, деформацию и даже внутренние напряжения в детали.

Это как пытаться вставить кусочек пазла не на то место.

Точно.

Возможно, вам удастся это туда вставить, но всё будет не так, как надо.

Да. Я буду в полном беспорядке.

Дело не только в том, как это выглядит. Это должно быть убедительно.

Ага.

И всё должно работать так, как положено.

Верно. Нужно учитывать и функциональность.

Как мы уже говорили ранее, эти видимые дефекты, следы от холода, деформации — всё это может сильно испортить внешний вид изделия.

Да уж. Люди замечают такие вещи. Представьте, что вы купили совершенно новую машину, а на ней вмятина.

Верно. Это полностью меняет ваше впечатление.

Да, именно.

Возможно, всё ещё будет работать нормально, но это уже не то же самое.

Всё дело в восприятии. Нужно соответствовать ожиданиям клиентов.

Возвращаясь к задержкам в производстве, как увеличение времени охлаждения влияет на общий цикл и эффективность процесса литья под давлением?

Это как узкое место. Знаете, как на шоссе: одна машина замедляет ход, и это вызывает пробку.

Ага.

В литье под давлением этап охлаждения составляет значительную часть цикла. Если он занимает больше времени, чем необходимо, это нарушает весь ритм работы.

Так что дело не только в этой дополнительной минуте-двух охлаждения. Важно то, как это влияет на всю производственную линию.

Именно так. Всё сходится.

Я читал одну из научных работ, которые вы мне прислали.

Ага.

И они обсудили, как это повлияет на финансовую сторону вопроса.

Верно.

Даже небольшое увеличение времени цикла, например, с 60 секунд до 75, может существенно сократить количество изготавливаемых деталей.

Да, конечно. Допустим, ваша цель — производить 100 деталей в час, но время цикла увеличивается из-за проблем с охлаждением, и в итоге вы можете производить только 80 деталей в час. Это снижение на 20%.

Ух ты.

А это означает снижение прибыли на 20%.

Это очень конкретный подход.

Ага.

Это не просто абстрактное понятие эффективности. Это реально влияет на вашу прибыль.

Да, это так. И дело не только в немедленных финансовых потерях. Нужно думать и о долгосрочной перспективе, например, как это повлияет на срок службы ваших форм.

Верно. Вы говорили, что чрезмерное охлаждение — это как оставить двигатель автомобиля работать на холостом ходу.

Угу.

Так что же это означает для износа пресс-форм?

Когда пресс-форма проходит через длительные циклы охлаждения, она, по сути, многократно подвергается циклам нагревания и охлаждения. Это может привести к так называемой термической усталости.

Термическая усталость. Хорошо.

Это как если постоянно сгибать и разгибать скрепку, в конце концов она сломается.

Верно.

Таким образом, в формах образуются небольшие трещины, вызванные напряжением, что может привести к более серьезным проблемам в дальнейшем.

Замена плесени — это не быстрый и не дешевый процесс.

Нет, совсем нет. Формы стоят дорого, а замена занимает много времени.

Ага.

Всегда лучше предотвратить подобный ущерб, если это возможно.

Это логично. Проактивный подход — ключ к успеху. Итак, теперь, когда мы знаем обо всех проблемах, связанных с чрезмерным охлаждением, давайте переключимся на обсуждение способов улучшения ситуации.

Хорошо. Ага.

На ваш взгляд, как лучше всего найти оптимальное время для охлаждения?

Ну, знаете, во-первых, универсального ответа не существует. Оптимальное время охлаждения зависит от множества факторов. Но начать следует с выбора материала.

Итак, ранее мы говорили о том, что разные материалы обладают разными тепловыми свойствами.

Верно.

Как мы можем использовать это в своих интересах при выборе материалов?

Помните, мы говорили о теплопроводности? Если вы выберете материалы с более высокой теплопроводностью, это действительно поможет сократить время охлаждения. Такие материалы позволяют теплу быстрее отводиться, поэтому детали быстрее затвердевают.

Допустим, мы работаем с пластиком. Какие виды пластика нам следует использовать?

Да, безусловно. Некоторые виды пластика от природы лучше проводят тепло, чем другие. Например, некоторые марки нейлона и поликарбоната известны своей довольно хорошей теплопроводностью. Кроме того, постоянно разрабатываются новые виды пластика с наполнителями и добавками, которые делают их еще лучше проводящими тепло.

Это как если бы мы получили улучшение характеристик, но для пластика.

Точно.

А что насчет параметров процесса? Как мы можем их настроить, чтобы добиться оптимального времени охлаждения?

Это еще одна важная область. Это как тонкая настройка музыкального инструмента. Нужно отрегулировать параметры, чтобы получить идеальное звучание. Можно регулировать такие параметры, как температура пресс-формы, давление впрыска и скорость впрыска.

Хорошо.

Все эти факторы могут влиять на скорость охлаждения и затвердевания материала.

Значит, если температура формы будет ниже, это приведет к более быстрому охлаждению, верно?

Именно так. Это простая физика. Чем больше разница температур между пластиком и формой, тем быстрее будет происходить теплопередача.

Понятно. Вы ведь в своих исследованиях также говорили о конструкции охлаждающих каналов внутри самой формы, верно? Какую роль они играют?

Представьте себе охлаждающие каналы как вены и артерии в форме. Они обеспечивают циркуляцию охлаждающей жидкости, обычно воды, по всей форме, что помогает поддерживать постоянную температуру и ускорять охлаждение. Конструкция и расположение этих каналов могут существенно повлиять на эффективность процесса охлаждения.

Получается, мы разрабатываем высокопроизводительный двигатель.

Ага.

Нам необходима первоклассная система охлаждения, чтобы всё работало бесперебойно.

Совершенно верно. И точно так же, как существуют разные двигатели для разных задач, существуют и разные конструкции каналов охлаждения в зависимости от формы детали и используемого материала.

Вы упоминали эти отраслевые стандарты на протяжении всего нашего разговора. Как мы можем убедиться, что правильно учитываем эти стандарты при оптимизации времени охлаждения?

Отраслевые стандарты отлично подходят в качестве ориентиров и руководящих принципов, но к ним не следует относиться как к нерушимым правилам. Воспринимайте их скорее как отправную точку. Как только вы поймете стандарты, вы сможете использовать свои знания о материалах, параметрах процесса и конструкции детали, чтобы определить, нужно ли немного скорректировать эти стандарты.

Таким образом, речь идет об использовании стандартов в качестве основы, но также о достаточной гибкости для адаптации.

Точно.

Это как иметь рецепт, но понимать, что, возможно, придется скорректировать ингредиенты или время приготовления в зависимости от вашей духовки или даже высоты над уровнем моря.

Это отличная формулировка. Всё дело в сочетании знаний с опытом и использовании здравого смысла.

Этот подробный обзор оказался очень полезным. Мы рассмотрели множество аспектов, от научных основ времени охлаждения до практических шагов по его улучшению.

Да, это был действительно хороший разговор.

Прежде чем мы закончим, хотели бы вы, чтобы наш слушатель вынес из всего этого одну ключевую мысль?

Я бы сказал так. Оптимизация времени охлаждения в литье под давлением. Речь идет не просто о том, чтобы ускорить процесс. Речь идет о поиске баланса между эффективностью, высоким качеством и обеспечением максимально длительного срока службы пресс-форм.

Верно. Речь идёт о том, чтобы видеть общую картину.

Совершенно верно. Понимая все факторы и используя правильные стратегии, вы можете значительно оптимизировать, удешевить и повысить производительность процесса литья под давлением.

Замечательно. Спасибо большое за участие в этом подробном обсуждении.

Не за что.

Надеемся, что эта информация оказалась для вас полезной и поможет вам в стремлении к совершенству в производстве. До новых встреч!