Итак. Готовы погрузиться в то, о чём, я уверен, вы никогда не задумывались, но что используете каждый день?.

Мне любопытно. Расскажи подробнее.

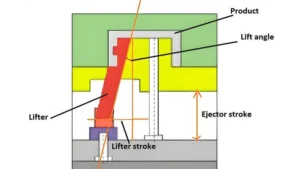

Речь идёт о литье под давлением. А точнее, о тех маленьких подъёмных механизмах, которые позволяют извлекать всё что угодно, от кнопок на телефоне до контейнеров для еды на вынос.

Герои, остающиеся за кадром. Я слушаю.

В качестве исходного материала для этого подробного обзора мы подготовили очень детальное руководство по чрезвычайно важной части всего этого процесса. Сами по себе подъемники закрывают, но еще более важным является угол извлечения из формы. Речь идет о форме застежек, материалах. Это как секретный язык для идеальных деталей.

Так что всё не так просто, как кажется, и дело не сводится к тому, чтобы просто выдернуть деталь.

Ни в коем случае не хочу это испортить. Это может привести к потере материала, поломке форм. Риски высоки.

Хорошо, теперь мне действительно любопытно. Начнём с простого. Что именно представляет собой угол извлечения из формы? Я представляю себе торт, застрявший в форме. Я сильно ошибаюсь?

Вы ближе, чем думаете. На самом деле, все дело в том, чтобы найти идеальный наклон, чтобы извлечь деталь.

А, понятно. Но в отличие от вашего торта, это происходит в огромных масштабах. На заводах, верно?

Именно так. И в этом руководстве постоянно говорится, что универсального решения не существует. Нельзя просто немного наклонить его и надеяться на лучшее.

Хм. А бывает ли так просто?

Давайте на секунду вернемся к тому торту. Представьте себе шатающуюся форму для желе и плотный кекс. Разные подходы.

Да, понятно. То есть мы говорим не только о форме, но и о том, из чего именно сделана деталь.

Динго. Сам материал огромен. В поисках ответа на этот вопрос этот парень приводит несколько невероятных примеров.

О, держу пари. Дайте мне один.

Они говорят о гибких материалах, таких как ТПЭ. Представьте себе очень эластичную резинку. Для нее достаточно совсем небольшого угла, например, от 3 до 5 градусов.

Хорошо, это имеет смысл. Но для чего-то жесткого, например, для керамической тарелки, потребуется больший наклон.

Вы читаете мои мысли. Для чего-то такого жесткого, как ваш пенополистирол и тому подобное, нужно примерно от 5 до 10 градусов.

Ух ты. Значит, даже несколько градусов имеют решающее значение. Каково научное объяснение того, почему гибкость так важна?

Все дело в том, как материал реагирует на силу. Гибкие материалы гнутся, поэтому их легче вытащить. А жесткие материалы стремятся оставаться на месте. Если приложить слишком большую силу, они треснут. В результате деталь сломается.

Хорошо, начинаю понимать, почему материал — это первый шаг. В этом руководстве также подробно рассматриваются формы пряжек. И эти схемы выглядели очень сложными.

Застежки — это то, что делает застежки визуально привлекательными, но и сложными в использовании. Все дело в том, насколько легко может отсоединиться механизм, вытягивающий деталь.

Простая пряжка, например, круглая, — проще простого.

Думаю, от трех до пяти градусов. Да. Но вот эти сложные формы на схеме — вот где начинается самое интересное.

Дарва, вызов.

Представьте, что вы проходите лабиринт. Простая пряжка — это прямой путь, но добавьте изгибы, детали. Внезапно человеку, поднимающему ремень, потребуется больше места, больший угол.

Понятно. Значит, гид сказал, что даже у обычной круглой пряжки угол застежки может составлять три градуса. А у более сложной — от шести до десяти. Огромная разница.

И вот здесь материалы A и D объединяются. Помните тот эластичный термоэластопласт? Он может справиться со сложной пряжкой под чуть меньшим углом, потому что он обладает своей эластичностью.

Но тот же самый трюк с жестким материалом чреват неприятностями.

Именно так. Но форма пряжек соответствует требованиям. Свойства материала соответствуют требованиям. Что еще скрывается в этом изделии, что нас так поразит?

Хм. А как насчет того, насколько сильно должен переместиться толкатель, чтобы освободить деталь? Чем больше ход, тем больше сопротивление.

Вы просто молодец. Речь идёт о длине хода киля. Больший ход означает большее сопротивление, поэтому вам нужен больший угол отпускания, чтобы компенсировать это.

Ах. Значит, дело не только в пряжке и материале, но и в том, сколько работы приходится выполнять тяжелоатлету.

Именно так. В руководстве даже были примеры. Небольшой ход в 8 миллиметров с этим эластичным термоэластопластом. Возможно, 4 градуса — это нормально, но если увеличить его до 20 миллиметров с чем-то жестким, например, полистиролом, то получится девять градусов или больше.

Ого. Угол почти втрое увеличился. Логично. Подъемник работает интенсивнее. Может, именно поэтому форма служит дольше? Слишком большая сила — и детали ломаются.

Вы правы. Неправильный угол наклона не только ставит под угрозу качество детали, но и изнашивает саму форму. Это создаёт дополнительные проблемы с затратами.

Итак, у нас есть материалы, застежки, диапазон движений. Удивительно, сколько всего нужно учесть, чтобы изготовить простую пластиковую деталь.

И есть еще один непредсказуемый фактор. Речь идет о точности, но не об аккуратности. Речь идет о фактической точности обработки самой пресс-формы.

Подождите. Точность изготовления формы влияет на то, насколько легко деталь извлекается. Это невероятно.

Это одна из тех скрытых особенностей, которые делают это таким захватывающим. Высокоточная форма, в которой все идеально подходит, позволяет использовать меньшие углы отливки, например, от 4 до 6 градусов. Гладко, как шелк.

Но форма будет менее точной. Вот тут-то нам и понадобится более надежная система безопасности.

Воспринимайте это как мельчайшие несовершенства. Livdor требует больше свободы действий. Поэтому вы увеличиваете угол наклона, возможно, на 6-10 градусов, на всякий случай.

Ах. Заложить запас прочности на случай возможных ошибок. Но, полагаю, такие сверхточные формы стоят недешево.

Отличный аргумент. Он подводит нас к ключевой проблеме: баланс между стоимостью и качеством. Иногда менее точная форма — правильное решение. Особенно если вы не изготавливаете что-то сверхсложное. Но это уже совсем другая тема.

Мой мозг уже делает сальто назад. Кто бы мог подумать, что в этих крошечных углах столько всего?

Честно говоря, меня поражает само количество факторов, влияющих на это. Дело не просто в том, чтобы что-то вытащить. Это целая сеть материалов, науки, дизайна и даже самих инструментов.

И путеводитель нисколько не избегает этой сложности. Это как головоломка. Каждый элемент имеет решающее значение для общей картины.

Совершенно верно. И я понимаю, насколько ценны эти знания, даже если я никогда сам не буду проектировать формы. Это новый уровень понимания того, как создаются вещи. Сложности, изобретательность.

Безусловно. Но это лишь верхушка айсберга. В руководстве содержатся намеки на еще более сложные вещи. Моделирование, специализированные приложения, вещи, от которых у вас действительно закружится голова.

Ладно, теперь я действительно заинтригован. Но давайте дадим нашим слушателям немного времени, чтобы всё это осмыслить. Мы скоро вернёмся с ещё более захватывающими подробностями из мира литья под давлением. Оставайтесь с нами.

С возвращением. Прежде чем наши мозги расплавятся от всех этих факторов, влияющих на принцип действия разделительной жидкости, я думаю, нам нужно немного сменить тему.

Да, я всё ещё координирую работу с материалами, формой пряжек и расстояниями доставки. Расскажите, что будет дальше.

В этом руководстве речь идет не только о том, что важно. Речь идет о том, почему. Как говорится, недостаточно просто немного изменить одну вещь.

Это как гигантская игра в «Дженгу». Вытащите не ту деталь, и вся конструкция рухнет.

Прекрасная аналогия. Речь идёт о балансе, когда все эти переменные — материал, форма, механизм, даже точность пресс-формы — должны работать вместе.

Хорошо, значит, простых формул нет. В этом руководстве делается упор на опыт. На реальные знания и навыки. Но как это выглядит на практике?

Ну, они приводят несколько интересных примеров. Один из них — автомобильные детали. Подумайте обо всех разных элементах в автомобиле. Гибкий бампер, жесткая приборная панель, все эти маленькие кнопки и ручки.

И я предполагаю, что каждая часть представляет собой совершенно новый вызов, когда дело доходит до аспекта выпуска.

Совершенно верно. Бампер должен согнуться и выскочить, но приборная панель не должна треснуть под давлением. Как будто инженерам приходится становиться знатоками материалов, понимаете?

Да. Дело не только во внешнем виде. Важно действительно понимать, из чего сделана деталь и как это влияет на процесс её изготовления.

Сделайте всё правильно. Производство пройдёт гладко. Сделайте что-нибудь неправильно. Сломанные детали, испорченное оборудование. Головная боль повсюду.

Хорошо, я понимаю важность этого, но всё ли сводится к методу проб и ошибок, или существуют инструменты, которые помогают инженерам найти идеальный подход без бесконечных экспериментов?.

Вот тут-то и начинаются настоящие высокотехнологичные вещи. В руководстве рассказывается о моделировании. Об использовании программного обеспечения для компьютерного проектирования. По сути, вы можете создать виртуальную модель и протестировать её.

Подождите. Инженеры могут запустить виртуальный процесс литья под давлением на компьютере, который словно сошел со страниц научно-фантастического фильма.

На самом деле, это становится нормой. Эти симуляции невероятно детализированы. Материалы, температура, даже скорость движения детали, инструменты. Это как хрустальный шар, позволяющий предсказать, как всё будет вести себя в реальном мире.

Да, это впечатляет. Экономит массу времени и денег, особенно при сложных конструкциях. А как насчет высокоточных пресс-форм, о которых мы говорили ранее? Помогают ли симуляции и в этом случае?

Безусловно. Можно тестировать разные конструкции, экспериментировать с допусками, находить оптимальный баланс между точностью и стоимостью.

Так что больше никаких неловких ситуаций, когда «ой, нам нужна более дорогая форма».

Именно так. Главное — минимизировать риски и максимально повысить эффективность. И самое приятное, эти симуляции постоянно совершенствуются и становятся всё мощнее благодаря технологиям.

Мне интересно, какое будущее ждет литье под давлением. Есть ли какие-нибудь безумные прогнозы из этого руководства?

Да, они намекают на нечто невероятное. Формы, напечатанные на 3D-принтере, биоразлагаемые пластмассы и даже самовосстанавливающиеся материалы.

Самовосстанавливающийся пластик. Но прежде чем мы начнем слишком углубляться в футурологию для тех, кто только что подключился, что же следует помнить?

Помните, волшебной формулы нет. Каждый проект уникален и имеет свои сложности. Не зацикливайтесь на запоминании цифр.

Речь идёт скорее о более широкой картине, верно? О том, как материалы и формы взаимодействуют друг с другом, как движение подъёмника влияет на форму. Обо всех этих факторах.

Именно так. Речь идёт о наличии базовых знаний, позволяющих принимать взвешенные решения, будь то проектирование чего-либо или просто понимание процесса создания вещей.

И никогда не переставайте проявлять любопытство. Эта область постоянно меняется, поэтому продолжайте задавать вопросы и узнавать что-то новое.

Раз уж мы заговорили об обучении, думаю, пора увидеть это в действии. Примеры из реальной жизни, такие как медицинские приборы, электроника. Видите, как эти крошечные детали влияют на продукты, которыми мы пользуемся каждый день?

Хорошо, теперь вы говорите на моем языке. Всё складывается воедино на основе конкретных примеров.

И поверьте, вы увидите, сколько изобретательности вложено даже в самые простые пластиковые вещи. Готовы погрузиться в это с головой?

Давай сделаем это.

Итак, настало время для анализа конкретного случая. Пристегнитесь. Мы погружаемся в мир медицинских устройств.

Ого, медицинские приборы. Риски высоки, не правда ли?

Безусловно. Представьте себе компанию, производящую одноразовые шприцы, такие, какие вы видите в кабинете врача. Точность – это всё.

Да, никаких протечек или чего-либо подобного быть не должно. Все должно быть идеально.

Именно так. Сверхвысокая точность изготовления имеет решающее значение. Но вот в чем дело. Они также одноразовые, поэтому производство должно быть быстрым, чтобы удовлетворить спрос.

Итак, как же в всё это вписывается наш небольшой аспект, связанный с разделительным составом для пресс-форм?

Это балансировка. Небольшой угол помогает добиться сверхточной работы, но также увеличивает риск заклинивания, если толкатель не идеально выровнен.

Итак, все дело в поиске той самой «золотой середины». В чем секрет?

Это сочетание продуманного дизайна и множества испытаний. В руководстве говорилось об использовании моделирования для прогнозирования идеального угла на основе материала и конструкции шприца. Кроме того, им нужно выбрать подходящий тип подъемника, который сможет выдерживать такие жесткие допуски, не ломаясь при этом.

Звучит рискованно. Есть ли возможность для ошибки?

На самом деле нет. В медицинской сфере даже малейшее отклонение может стать большой проблемой. Реальные испытания крайне важны для того, чтобы убедиться, что шприцы каждый раз соответствуют самым высоким стандартам. Речь идёт о здоровье людей.

Тогда никакого давления. Хорошо, это медицинские изделия. Какие еще отрасли расширяют границы возможностей литья под давлением?

А как насчет чего-нибудь поближе к дому? Бытовая электроника? Подумайте о своем смартфоне.

Смартфон? И что с того?

Он буквально напичкан пластиковыми деталями, до единой. Корпус, кнопки и даже маленькие разъемы внутри отлиты с высочайшей точностью.

Ого. Вы правы. Я даже не думал об этом с такой точки зрения.

И для каждой детали нужен свой подход к углу крепления. Чехол для телефона требует довольно небольшого угла, чтобы он сохранял форму и не имел острых краев.

Но вот с внутренними разъемами, со всеми этими крошечными штырьками и прочими деталями, должно быть, гораздо сложнее.

Именно так. Для таких хрупких деталей, вероятно, потребуется больший угол, чтобы убедиться, что подъемник легко снимается, ничего не сломав.

Сейчас я вижу литье под давлением повсюду. Удивительно, сколько труда вкладывается даже в простой чехол для телефона.

Именно это мы и хотели вам показать. Этот подробный обзор был посвящен не только техническим аспектам. Речь шла о понимании дизайна и инженерных решений, лежащих в основе вещей, которыми мы пользуемся каждый день.

Это как будто я разучиваю секретный код, и теперь я вижу, как он работает повсюду. Итак, в заключение, что самое главное, что вы хотите, чтобы наши слушатели вынесли из всего этого?

Главный вывод касается способа извлечения изделия из формы. Это не просто случайная деталь. Это фундаментальная часть всего процесса. Если вы понимаете, как это работает, как на это влияют материалы, точность формы, вы можете принимать более взвешенные решения, будь то проектирование продукта или просто понимание того, как изготавливаются вещи.

Отлично сказано. Думаю, все согласятся, что мы стали больше ценить те мельчайшие детали, которые так сильно формируют наш мир. И, как всегда, это глубокое погружение было только началом.

Всегда есть чему учиться. Технология литья под давлением постоянно меняется. Новые материалы, новые технологии. Кто знает, что будет дальше?

Вот это самое интересное! Поэтому, дорогие слушатели, оставайтесь любопытными, задавайте вопросы и продолжайте исследовать. До встречи в следующий раз!