Добро пожаловать в очередное углубленное исследование. На этот раз мы займемся практическим применением технологии, необходимой для производства бесчисленного количества товаров повседневного спроса, а именно изделий, изготовленных методом литья под давлением. Вы когда-нибудь задумывались, как простая пластиковая игрушка или сложный механизм обретают свою форму?

Да, меня это всегда интересовало.

Всё начинается, ну, с расплавленного материала и очень тщательно изготовленной формы, а затем нужно плавно извлечь свежеотлитое изделие из формы. Вот тут-то и вступают в игру так называемые углы извлечения из формы.

Это немного похоже на фокус, не правда ли?

Это.

Жидкий пластик принимает определённую форму, а затем, раз, высвобождается.

Верно.

Кажется, что всё происходит без усилий. Но за этим эффектом скрывается целый мир инженерных решений и точности. И эти углы срабатывания — действительно критически важная часть всего процесса.

Хорошо, мне это интересно. Но прежде чем мы углубимся в технические детали, не могли бы вы вкратце рассказать, что именно представляет собой угол освобождения толкателя?

Безусловно. Представьте себе пресс-форму как набор тщательно сформированных полостей. Для извлечения изделия нам нужны движущиеся части внутри пресс-формы. И одна из самых важных — это подъемник. Представьте его как небольшую платформу, которая поднимается, чтобы вытолкнуть отформованное изделие.

Хорошо.

Угол освобождения толкателя — это угол, на который толкатель поднимается вверх. Звучит достаточно просто, не правда ли?

Да, это так, но у меня такое чувство, что всё гораздо сложнее, чем кажется.

Вы абсолютно правы.

Хорошо.

Видите ли, если угол будет слишком малым, изделие может прилипнуть к форме, а мы очень не хотим, чтобы это повредило и изделие, и саму форму.

Да, это не идеальный вариант.

Речь идёт о потенциальных задержках производства, дорогостоящем ремонте и огромном количестве отходов. Не самый лучший сценарий.

Таким образом, существует реальная финансовая заинтересованность в том, чтобы подобрать правильные ракурсы.

О, очень сильно.

Да, я думаю, даже доля градуса может иметь огромное значение.

Именно так. И вот тут-то все становится по-настоящему интересным, потому что дело не только в самом угле. Материал, который мы формуем, форма изделия, даже размер подъемника — все это играет свою роль.

Я начинаю понимать, как эти, казалось бы, незначительные детали могут иметь серьезные последствия. Ах да, кстати, о материалах: я заметил в присланном вами исследовании, что, как вы знаете, с некоторыми видами пластика очень сложно работать.

Большой.

Одним из ярких примеров стал полипропилен.

Ах да, полипропилен, или ПП, как его обычно называют. Он повсюду, от пищевых контейнеров до автомобильных деталей. Но у него есть одна небольшая особенность, которая делает процесс формования несколько сложным.

Хорошо, расскажите нам. Что делает PP таким особенным?

Полипропилен (ПП) обладает высокой степенью усадки. При охлаждении он может сжиматься на целых 2,5%. Теперь представьте, что у вас есть формовочная полость, рассчитанная на определенный размер, но при охлаждении ПП сжимается, отрываясь от стенок формы. Это создает своего рода эффект всасывания.

Интересный.

Это может значительно затруднить чистое высвобождение продукта.

Это почти то же самое, что пытаться оторвать присоску от окна.

Точно.

Похоже, для преодоления этой цепкости потребуется очень крутой угол выпуска.

Вы правы. Для полипропилена, как правило, требуется больший угол, чем, скажем, для других пластмасс. Если мы не компенсируем эту усадку, мы рискуем тем, что изделие застрянет, деформируется или даже сломается в процессе извлечения.

И тогда вы снова сталкиваетесь с дорогостоящими задержками производства и поврежденными пресс-формами.

Ага.

Я уже начинаю видеть, какой волновой эффект может вызвать одна маленькая деталь во всей производственной цепочке.

О, конечно, конечно. Это действительно подчеркивает важность понимания свойств каждого материала, с которым вы работаете. И дело не только в усадке, верно? Температура плавления, гибкость, насколько легко расплавленный пластик течет. Все эти факторы влияют на то, как мы проектируем форму и рассчитываем эти важные углы извлечения.

Нужно многое учесть.

Ага.

Таким образом, сам материал играет свою роль. Но в исследовании также упоминались форма и размер формуемого изделия как решающие факторы. Кажется, даже была проведена аналогия со свечами.

Ах, да, аналогия со свечой. Это простой способ наглядно показать, как глубина изделия может влиять на угол извлечения. Представьте, что вы пытаетесь вытащить высокую, тонкую свечу из формы. Если вы потянете ее прямо вверх, велика вероятность, что она сломается. Верно. Но если вы слегка наклоните ее при вырезании отверстия, то вероятность извлечения целой свечи значительно возрастет.

Да, это совершенно логично. Чем глубже изделие, тем важнее угол наклона для предотвращения повреждений при высвобождении. Но как инженеры на самом деле рассчитывают идеальный угол?

Верно.

Это интуитивное ощущение, или же существует более, как мне кажется, научный подход?

Ну, интуиция, безусловно, играет свою роль, особенно для, знаете ли, опытных конструкторов пресс-форм. Но есть также формула, которая помогает нам углубиться в эти расчеты. Она учитывает глубину изделия, величину перемещения подъемника, использует немного тригонометрии и выдает идеальный угол.

Хорошо, я чувствую, что сейчас начнётся урок математики. Давайте. Объясните нам всё по порядку. Как на самом деле работает эта формула?

Это не так страшно, как кажется.

Хорошо, хорошо.

Основная формула: тангенс угла равен величине перемещения подъемника, деленному на глубину продукта.

Хорошо.

Допустим, у вас есть цилиндрический предмет толщиной, скажем, 100 миллиметров, и ваш подъемник перемещается на 5 миллиметров, чтобы его освободить.

Ага.

Подставив эти числа в формулу, вы получите угол приблизительно 2,86 градуса.

Хорошо.

Но вот в чём загвоздка. В реальных условиях нам часто приходится немного повышать этот показатель.

Верно.

В данном примере минимальный угол в 3 градуса необходим для надежного броска.

Так что дело не только в самих цифрах. Верно. Здесь также важны практический опыт и здравый смысл.

Ага.

Думаю, эти незначительные корректировки могут иметь решающее значение для плавного освобождения застрявшего изделия.

Совершенно верно. А когда начинаешь работать со сложными формами, эти вычисления становятся еще сложнее.

Верно.

Мы больше не можем полагаться только на простую формулу.

Ага.

Представьте себе что-то вроде многосоставной игрушки с изогнутыми, выемками и соединяющимися между собой деталями.

Звучит как настоящая головоломка.

Ага.

Как вообще можно подойти к решению такой сложной задачи?

Вот тут-то и пригодится наш верный друг — программное обеспечение САПР.

Ага.

Компьютерное проектирование.

Хорошо.

Он стал незаменимым инструментом в современном проектировании пресс-форм.

Попался.

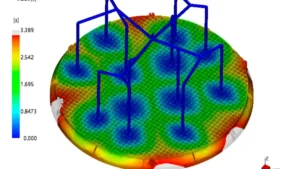

Мы можем создать подробную 3D-модель изделия, вращать ее, увеличивать масштаб отдельных участков и детально изучать геометрию.

Прохладный.

Это как иметь виртуальную модель. Верно. На наших экранах.

По сути, вы составляете карту всех потенциальных проблемных мест. Тех областей, где продукт может прилипнуть к форме во время извлечения.

Именно так. И как только мы определим эти критически важные поверхности, мы сможем начать разбивать их на более простые геометрические формы. Конусы, цилиндры, возможно, даже просто плоские плоскости.

Верно.

Затем мы применяем эти расчеты угла выпуска к каждому отдельному участку.

Это как решать трехмерную головоломку.

Это отличный способ выразить это.

Ага.

Разделение сложной формы на управляемые части. Такой подход позволяет нам быть гораздо точнее, обеспечивая оптимальный угол извлечения для каждой секции формы.

Хорошо.

А программное обеспечение САПР помогает нам визуализировать весь процесс, сводя к минимуму риск ошибок или неожиданностей в дальнейшем.

Так что это действительно мощный инструмент.

О, абсолютно.

Для снижения рисков.

Конечно.

Я начинаю понимать, насколько мощным инструментом САПР является этот процесс.

Ага.

Но давайте будем честны, даже при использовании САПР эти расчеты все равно будут возникать, становясь невероятно сложными.

Безусловно. Когда имеешь дело со сложными конструкциями, это может стать непростой задачей.

Верно.

Вот тут-то и пригодится программное обеспечение для моделирования.

Хорошо.

Мы можем виртуально смоделировать весь процесс формования.

Ух ты.

Посмотрите, как расплавленный пластик заполняет форму. Наблюдайте, как он остывает и затвердевает, и даже протестируйте процесс извлечения изделия под разными углами и с разными конфигурациями подъемника.

Ух ты. Получается, что у тебя есть хрустальный шар, позволяющий предвидеть производственный процесс еще до его начала.

Вы поняли.

Это круто.

Это позволяет нам выявлять потенциальные проблемы на ранних этапах, корректировать конструкции и экспериментировать с различными материалами, избегая при этом риска и затрат, связанных с созданием физического прототипа.

Верно.

Это действительно произвело революцию в нашем подходе к проектированию пресс-форм.

Всё это начинает казаться очень высокотехнологичным, но, я полагаю, человеческий фактор всё же присутствует, верно?

О, конечно.

Не все может сводиться к формулам и моделированию.

Вы совершенно правы. Инженерные и научные знания закладывают основу, но разработка успешной формы также требует определенной доли интуиции, опыта и даже художественного мастерства.

Хорошо. Мне это любопытно.

Ага.

Как выглядит искусство создания пресс-форм?

Речь идёт о поиске элегантных решений сложных задач.

Хорошо.

Например, иногда нам необходимо включить в форму специальные элементы, такие как стратегически расположенные вентиляционные отверстия для выхода скопившегося воздуха или каналы охлаждения для регулирования распределения температуры.

Значит, вы размышляете о подобных вещах.

Это тонкий баланс.

Похоже, здесь предстоит решить множество проблем.

Ага.

Почти как детектив, пытающийся предвидеть все возможные проблемы еще до их возникновения.

Это отличная аналогия.

Хорошо.

Помимо технических аспектов, есть еще и элемент визуального дизайна. Расположение и форма линий разъема, где сходятся две половины формы, могут повлиять на эстетику конечного продукта.

Верно.

Таким образом, мы думаем не только о функции, но и о форме.

То есть вы совмещаете несколько ролей.

Верно.

Инженер, ученый и художник в одном лице.

Вы могли бы так сказать.

Это круто.

Это многогранная область, требующая широкого спектра навыков и пристального внимания к деталям. И невероятно приятно видеть, как воплощается в жизнь задуманный проект, зная, что ты внес свой вклад в создание чего-то одновременно функционального и красивого.

Этот глубокий анализ ситуации действительно открывает мне глаза на сложность того, что я раньше принимал как должное.

Верно.

Удивительно, сколько труда и опыта вкладывается в создание этих обычных пластиковых изделий, которые мы встречаем повсюду.

Легко упустить из виду сложные процессы, формирующие наш мир, но я думаю, в этом и заключается вся его прелесть. Столько изобретательности скрыто на виду.

Полностью согласен.

Ага.

Что ж, мне кажется, мы многое обсудили. Мы рассмотрели важность углов извлечения, углубились в проблемы, связанные с различными материалами и сложными формами, и даже затронули художественную сторону проектирования пресс-форм.

Ага.

Есть ли еще что-нибудь, что нам следует отметить, прежде чем мы завершим наше подробное обсуждение?

Думаю, стоит вернуться к тому, что мы обсуждали ранее. К тому факту, что литье под давлением — это постоянно развивающаяся область. Постоянно появляются новые материалы, новые технологии, новые задачи проектирования.

Ага.

То, что сегодня может показаться передовым, завтра может устареть.

Это отличный момент.

Ага.

Ранее мы говорили о биопластиках. Кажется, они обладают большим потенциалом для обеспечения устойчивого развития, но, полагаю, они также создают некоторые уникальные препятствия для разработчиков пресс-форм.

Безусловно. Биопластики часто имеют другие температуры плавления, степень усадки и характеристики текучести по сравнению с обычными пластиками.

Верно.

Поэтому нам приходится адаптировать наши разработки и технологии, расширяя границы возможного в области литья под давлением.

Создается впечатление, что вся отрасль находится в постоянном состоянии инноваций, стремясь не отставать от новых материалов и технологий.

Именно так. И дело не только в том, чтобы не отставать. Дело в том, чтобы найти способы использовать эти достижения для создания более качественных, экологичных и эффективных продуктов.

Верно.

Ага.

Меня особенно интересует взаимодействие литья под давлением и 3D-печати. Я знаю, что 3D-печать уже производит фурор в производстве.

Это.

Но как именно это влияет на мир литья под давлением?

В последнее время мы наблюдаем все большее использование гибридных подходов.

Хорошо.

В данном случае литье под давлением сочетается с 3D-печатью для создания еще более сложных и замысловатых конструкций.

Интересный.

Например, мы можем использовать 3D-печать для создания высокодетализированной вставки для пресс-формы.

Верно.

Затем полученный материал помещается в традиционную литьевую форму.

Это как объединение лучших качеств двух миров.

Ага.

Сочетание скорости и эффективности литья под давлением со свободой проектирования и возможностью индивидуальной настройки, которые предоставляет 3D-печать.

Именно так. Это открывает совершенно новые возможности для нашего творчества.

Верно.

Мы можем производить детали со сложной внутренней геометрией, замысловатой текстурой и даже встроенной функциональностью, что было бы невозможно или непомерно дорого при использовании традиционных методов.

Поразительно даже представить, какое будущее ждет литье под давлением.

Да, это так.

У меня такое ощущение, что эти небольшие нюансы в конструкции будут и впредь играть решающую роль по мере развития технологий.

Я бы не стал ставить против этого. Вы играете настолько важную роль в этом процессе.

Верно.

Обеспечение плавного и эффективного выпуска каждого продукта, независимо от сложности или инновационности его конструкции. Да. Так что в следующий раз, когда вы возьмете в руки пластиковый продукт.

Верно.

Я призываю вас уделить минутку, чтобы оценить тот путь, который был пройден, чтобы достичь этого. Все эти тщательные расчеты, точная инженерная разработка и, да, те решающие углы спуска, которые сделали все это возможным.

Это прекрасное напоминание о том, что даже самые обычные предметы могут рассказать свою историю.

Они делают.

Это, безусловно, история об изобретательности, дизайне и немного научной магии. Что ж, на этом, думаю, наше глубокое погружение подошло к концу.

Мне было очень приятно обсудить с вами эту увлекательную тему.

Так же.

Поддерживайте любознательность и никогда не переставайте учиться.

Отличный совет. Спасибо. Действительно, очень интересно подумать обо всех тех инновациях, которые заключены в тех повседневных предметах, которые мы часто воспринимаем как должное.

Верно.

Мы прошли путь от простых игрушек до сложных механизмов, биопластиков и даже слияния 3D-печати и литья под давлением. Кажется, возможности безграничны.

Это действительно так.

Но несмотря на все это, эти крошечные углы спуска остаются неизменными.

Верно.

Критически важный элемент для обеспечения бесперебойного и успешного производственного процесса.

Это говорит о фундаментальных принципах инженерии, не так ли? Независимо от того, насколько сложной становится технология, некоторые основные концепции остаются важнейшими. Это как строительство дома.

Верно.

У вас могут быть все самые новые гаджеты и бытовая техника, но без прочного фундамента все это будет напрасно.

Это отличная аналогия.

Ага.

И я думаю, это подчеркивает тот факт, что даже расширяя границы возможного в области литья под давлением, мы не должны упускать из виду эти фундаментальные принципы.

Верно.

Именно это сочетание передовых инноваций и надежных инженерных решений движет прогрессом.

Именно так. Это постоянное балансирование. Да. И именно это делает эту область такой динамичной и захватывающей. Всегда есть чему учиться, новая задача, которую нужно решить, новая область для исследования.

Раз уж зашла речь о новых горизонтах, мне интересно узнать, какие самые большие проблемы стоят перед индустрией литья под давлением прямо сейчас? Куда нас ведут эти новые горизонты?

Итак, устойчивое развитие — это один из главных приоритетов.

Хорошо.

Мы говорили о биопластиках, но также ведется много исследований по сокращению количества отходов.

Верно.

Разработка замкнутых производственных систем и поиск способов более эффективной переработки и повторного использования пластиковых материалов.

Ага.

Это сложная проблема.

Это.

Но в отрасли к этому относятся серьезно.

Приятно это слышать.

Ага.

Я знаю, что существует много опасений по поводу воздействия производства пластика на окружающую среду.

Верно.

Поэтому приятно осознавать, что устойчивое развитие находится в авангарде инноваций.

Абсолютно.

Верно.

Помимо экологических проблем, все большее внимание уделяется эффективности и автоматизации. Индустрия 4.0, так называемая «умная фабрика», меняет ландшафт производства.

Верно.

Мы наблюдаем все большее количество взаимосвязанных систем. Да. Принятие решений на основе данных и интеграция робототехники и искусственного интеллекта в производственный процесс.

Таким образом, речь идет не только о материалах и дизайне. Речь идет об оптимизации всей производственной экосистемы.

Именно так. И я думаю, что именно здесь в ближайшие годы произойдут настоящие прорывы.

Верно.

Мы увидим более совершенные пресс-формы, более интеллектуальные процессы и более глубокое понимание того, как все эти элементы взаимодействуют, создавая по-настоящему устойчивую и эффективную производственную систему. Систему.

Сейчас очень интересное время для работы в этой отрасли.

Это.

И у меня такое чувство, что мы только начинаем понимать, что возможно.

Я тоже так думаю.

Итак, подводя итог этому подробному обзору, какой главный вывод, по вашему мнению, должны сделать наши слушатели?

Я бы сказал вот что. В следующий раз, когда вы увидите, казалось бы, простой пластиковый предмет, остановитесь на мгновение и подумайте, какой путь он проделал, чтобы попасть туда.

Хорошо.

От первоначальной концепции дизайна до окончательного извлечения изделия из формы — здесь задействован захватывающий мир науки, техники и инноваций.

Верно.

Эти крошечные углы срабатывания, часто скрытые от глаз, свидетельствуют об изобретательности и точности, которые вкладываются в создание продуктов, которыми мы пользуемся каждый день.

Это напоминание о том, что даже самые незначительные детали могут иметь огромное значение. И это свидетельство человеческого духа творчества и умения решать проблемы, которые продолжают формировать наш мир.

Хорошо сказано.

Что ж, на этом, я думаю, мы подошли к концу нашего подробного изучения мира литья под давлением и углов освобождения подъемников.

Верно.

Спасибо, что присоединились к нам.

Это было