Хорошо, давайте сразу углубимся в тему литья под давлением. И вы знаете, сегодня мы идем глубже, потому что мы попадаем в подрезы.

Подрезы?

Да, эти маленькие хитрости, которые действительно могут затруднить получение чистой детали из формы.

Да, они действительно могут сделать вещи интересными.

Что ж, вы прислали мне кучу действительно крутых исследований о различных способах работы с поднутрениями, и я должен сказать, что некоторые из этих решений действительно умны.

Ах, да. Там много классных вещей.

Мы говорим о ползунках и подъемниках, даже о том, что называется принудительным извлечением из формы, что, честно говоря, звучит немного напряженно, когда вы просто произносите это вслух.

Ага. Вы думаете, что просто вытолкнете что-то из шаблона и надеетесь на лучшее.

Что ж, давайте разберем все это и посмотрим, что к чему.

Звучит отлично.

Итак, начнем с простого примера. Как будто вы пытаетесь слепить контейнер с ручкой сбоку.

Хорошо.

Эта ручка создаст подрез, верно?

Ага.

Потому что форма должна как бы охватывать эту ручку.

Точно.

Так как же вытащить эту деталь из формы, не отламывая ручку?

Ну вот тут-то и вводится слайдер.

Слайдер?

Ага. Так что вы можете думать об этом как о ящике, выдвигающемся из комода.

Хорошо.

Слайдер и форма чем-то похожи. Это отдельная часть формы, которая может двигаться вбок.

Ага. Я понимаю.

Когда форма открывается, ползунок убирается в сторону и позволяет детали, включая ручку, выйти чисто.

О, это ловко. Получается, что у плесени есть секретный путь эвакуации из этих подрезов.

Точно. Это отличный способ выразить это.

Это действительно круто. Я пытаюсь представить, как все это работает.

Да, это умное решение.

Но не усложнит ли это изготовление самой формы, имеющей все эти движущиеся части?

Это так. Ага. Добавление ползунков определенно усложняет и увеличивает стоимость конструкции пресс-формы.

Верно, потому что это по сути похоже на добавление к машине дополнительной движущейся части.

Точно. И, как и в любой машине, чем больше у вас движущихся частей, тем больше шансов, что что-то пойдет не так.

Имеет смысл. Таким образом, ползунки отлично подходят для внешних подрезов, таких как та ручка, о которой мы говорили.

Верно.

А как насчет тех, которые спрятаны внутри объекта, например, внутри крышки бутылки? Как их вытащить?

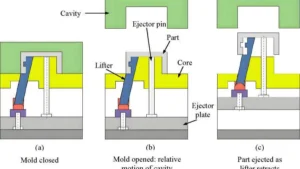

Ну, для этого вы вызываете лифтеров.

Лифтеры?

Ага. Вместо того, чтобы двигаться вбок, как ползунок, лифтер работает по диагонали А. Представьте себе крошечную ручку, которая мягко толкает подрез изнутри, когда форма открывается.

Хорошо.

Это позволяет этой части освободиться красиво и чисто. Они особенно полезны для небольших, неглубоких подрезов, которые часто встречаются в таких вещах, как крышки для бутылок или банки с защелками.

Ах. Таким образом, разные типы поднутрений требуют разных решений.

Верно.

Но есть ли какие-либо недостатки в использовании лифтеров, согласно исследованию, которое вы видели?

Что ж, одна из главных проблем лифтеров заключается в том, что иногда они могут оставлять крошечные следы или пятна на той части, где они соприкасаются.

Ах да, куда эта рука толкает.

Точно. Обычно это не имеет большого значения, особенно если оно скрыто. Но стоит учитывать, действительно ли эстетика важна для этой части.

Ага. Если вы хотите выглядеть безупречно, вам нужно точно взвесить все «за» и «против».

Все дело в поиске правильного баланса для этого конкретного продукта.

Абсолютно. Теперь мне любопытно. Есть ли что-нибудь еще в исследовании, которое вам показалось интересным, например, какие-нибудь неожиданные решения или проблемы?

Что ж, одна вещь, которая действительно выделялась, — это важность выбора материала, когда дело доходит до подрезов.

Ах, да? Как же так?

Иногда вы можете вообще избежать этих хитрых подрезов, просто выбрав правильный материал.

Подождите, так вы утверждаете, что сам материал может быть обходным решением?

Точно. Некоторые материалы достаточно гибки, чтобы слегка сгибаться и деформироваться, не ломаясь. Например, подумайте о резиновом уплотнителе или силиконовой форме для выпечки. Они могут как бы скручиваться и деформироваться, чтобы освободиться от подрезов, а затем снова вернуться к своей первоначальной форме.

О, это круто.

Это основной принцип так называемого принудительного извлечения из формы.

Принудительный демонтаж?

Ага.

Это звучит так, будто вы вытесняете часть против ее воли.

Верно.

Но я думаю, что это работает только с определенными типами пластика.

Да, определенно. Вы не можете просто выдавить какой-либо материал из подреза. Это должно быть что-то с высокой степенью эластичности. Как те мягкие, эластичные пластмассы.

Верно.

Если вы попытаетесь выдавить жесткий пластик из формы, он обязательно треснет или сломается.

Таким образом, выбор правильного материала зависит не только от того, как будет функционировать конечный продукт. Речь также идет о том, насколько легко на самом деле сделать эту вещь.

Точно. Все это связано воедино.

Было ли что-нибудь в исследовании, где это использовалось, например, пример из реальной жизни?

Да, был интересный пример компании, которая разрабатывала небольшой гибкий крючок.

Хорошо.

Первоначально они планировали использовать жесткий пластик и встроить в форму этот действительно сложный подъемный механизм.

Ух ты. Ух ты.

Но во время проверки дизайна они поняли, что, если бы они просто перешли на более гибкий материал, они могли бы получить ту же функциональность и значительно упростить процесс формования.

Поэтому они, по сути, просто отказались от подъемника и позволили материалу делать всю работу.

Да, в основном. Это был действительно яркий пример того, как понимание свойств материала может открыть новые возможности в проектировании и производстве.

Это отличный пример. Итак, мы поговорили о механических решениях, таких как слайдеры и подъемники, и коснулись роли выбора материала.

Верно.

Но мне любопытно, есть ли способ вообще избежать этих сложных решений?

О, например, спроектировать продукт так, чтобы в нем не было так много подрезов?

Точно. Мол, можно ли таким образом спроектировать технологичность?

Вы абсолютно можете. И это подводит нас к миру оптимизации дизайна.

Оптимизация дизайна.

Это большой вопрос. Это похоже на решение проблемы еще до того, как она станет проблемой.

Верно.

Если вы сможете спроектировать продукт таким образом, чтобы свести к минимуму необходимость в подрезах, вы сможете избавить себя от многих головных болей в будущем.

Меньше чесать голову, больше давать пятёрки.

Точно.

Это было мне приятно.

Ага.

Но как на самом деле подойти к такому проектированию с учетом технологичности?

Что ж, одна из стратегий — просто упростить эти сложные функции.

Хорошо.

Как те крышки с защелками, о которых мы говорили ранее.

Ага.

Знаете, иногда дизайнеры могут немного увлечься замысловатыми конструкциями пряжек.

Они волнуются.

Но часто можно добиться той же функциональности, используя более простую конструкцию, не требующую подрезов.

Итак, речь идет о поиске того элегантного решения, которое будет работать как для пользователя, так и для людей, его создающих.

Верно. Это должно работать с обеих сторон.

Были ли в исследовании примеры, когда упрощение конструкции имело большое значение?

Да, был такой случай. Они рассказали о компании, которая проектировала корпус для электронного устройства.

Хорошо.

И в первоначальной конструкции были все эти замысловатые канавки и выемки, для которых потребовалась бы тонна подъемников и ползунков.

Ох, вау.

Но в итоге они поработали с инженерами над упрощением конструкции.

Ой.

Использование более тонких кривых и закругленных краев вместо острых углов. И это не только облегчило формовку детали, но и придало ей более эстетичный вид.

Таким образом, продукт выглядит лучше и дешевле в производстве.

Точно. Победа-победа.

Это потрясающе. Хорошо, но что, если вы не можете упростить конструкцию? Например, что, если вы имеете дело с деталью, которой абсолютно необходимы эти сложные функции?

Что ж, в таких случаях другая стратегия проектирования — разбить эти сложные части на более мелкие, более простые компоненты. Поэтому вместо того, чтобы пытаться слепить одну гигантскую деталь с кучей подрезов.

Ага.

Вы создаете несколько более мелких деталей без подрезов, а затем просто собираете их позже.

Это что-то вроде сборки из Лего.

Точно.

Иногда проще использовать несколько кусочков поменьше.

Верно.

Чтобы создать эту сложную форму.

Все дело в поиске правильного подхода.

Был ли в исследовании реальный пример этого?

Там было. Ага. В одном из тематических исследований рассказывалось о компании, которая разрабатывала сложное медицинское устройство.

Ох, вау.

И их первоначальный проект включал в себя эту единственную деталь с множеством подрезов.

Я могу себе представить.

Но потом они поняли, что если разбить его на три более мелкие части.

Хорошо.

Каждый из них имеет гораздо более простую геометрию и может фактически устранить большинство подрезов.

Ух ты.

Это не только облегчило процесс формования.

Верно.

Это также позволило им использовать разные материалы для каждой детали.

О, интересно.

Это означало, что они могли оптимизировать свойства каждой части для ее конкретной функции.

Таким образом, продукт становится более функциональным и его легче сделать.

Ага. Еще одна победа. Победить.

Они действительно мыслили нестандартно в этом вопросе.

Так оно и было.

Удивительно, как оптимизация дизайна действительно может изменить ситуацию.

Это действительно так. Это мощный инструмент.

Итак, мы поговорили о сложности формирования детали.

Верно.

Но мы также коснулись того, что выбор правильного материала тоже может сыграть большую роль.

Определенно.

Я предполагаю, что здесь есть нечто большее, чем просто гибкость.

О да, конечно. Например, некоторые материалы при охлаждении сжимаются больше, чем другие.

Хорошо.

И если вы не будете осторожны, это может привести к нежелательным подрезам.

А, так это побочный эффект.

Точно. И еще есть вопрос толщины стенок.

Толщина стены? Какое это имеет отношение к подрезкам?

Что ж, если толщина стенок детали неодинакова, она может охлаждаться неравномерно.

Хорошо.

И это неравномерное охлаждение может привести к деформации и искажениям.

Верно.

Что, в свою очередь, может привести к непреднамеренным подрезам.

Так что это похоже на цепную реакцию.

Ага. Одна ошибка в конструкции может привести к целому ряду проблем.

Похоже, что при разработке дизайна для литья под давлением нужно многое учитывать.

Есть. Это тонкий баланс.

Вот что делает это интересным, не так ли?

Абсолютно. Это захватывающее чувство.

Итак, мы многое здесь рассмотрели. Ползунковые подъемники, выбор материала, оптимизация конструкции. Понятно, что существует масса разных способов подойти к этим подрезам.

Есть.

Но теперь мне любопытно. А как насчет будущего литья под давлением? Существуют ли какие-либо новые технологии, которые могли бы полностью изменить наше представление о сокращении расходов?

Что ж, на горизонте определенно есть некоторые интересные события.

Как что?

Особенно интересным является использование 3D-печати для создания форм.

Подождите, а вы можете напечатать форму на 3D-принтере? Я думал, что 3D-печать в основном предназначена для прототипов.

Раньше так и было, но технологии шагнули далеко вперед. Теперь вы можете печатать формы с невероятно сложной геометрией.

Ух ты.

Геометрии, которые невозможно создать традиционными методами обработки.

Так что это намного сложнее, чем то, что вы могли делать раньше.

Точно. Это открывает совершенно новый мир возможностей для проектирования деталей с поднутрениями.

Итак, вы могли бы напечатать форму, в которую уже встроены все эти ползунки и подъемники?

Точно.

Это дико. Это звучит как переломный момент.

Это. Это действительно так. Это дает дизайнерам гораздо больше свободы и может значительно сократить время создания сложных форм.

Это имеет смысл. И ограничивается ли он по-прежнему только пластиком или можно печатать формы и для других материалов?

Знаете, на самом деле, дело уже не ограничивается пластиком. Теперь вы можете использовать 3D-печать с широким спектром материалов, включая металлы и керамику.

Ух ты. Так что дело не только в упрощении процесса формования. Речь идет о расширении возможностей того, что вы можете формировать.

Точно.

Это потрясающе. Что-нибудь еще на горизонте, что вас взволновало?

Еще одна действительно многообещающая область — это разработка новых пластиков на биологической основе.

Биопластики?

Ага. Это пластмассы, изготовленные из возобновляемых ресурсов, таких как растения.

О, это круто.

Так что это огромная победа для устойчивого развития.

Поэтому меньше зависимости от ископаемого топлива.

Точно.

Таким образом, мы могли бы производить все эти сложные формованные детали с гораздо меньшим воздействием на окружающую среду.

Это цель.

Это фантастика. Но я предполагаю, что эти новые материалы сопряжены со своими проблемами, верно?

Конечно, они делают. Пластики на биологической основе часто имеют свойства, отличные от традиционных пластиков на основе нефти. Они могут быть более чувствительными к температуре или иметь разную степень усадки. Понятно. Поэтому инженерам и дизайнерам необходимо адаптировать свои методы для работы с этими новыми материалами.

Так что это совершенно новая кривая обучения.

Это так, но это захватывающе.

Похоже, мир литья под давлением постоянно развивается.

Это. Это очень динамичная сфера, и это очень здорово.

Это заставляет задуматься, какие сумасшедшие продукты мы увидим в будущем благодаря всем этим достижениям.

Действительно интересно думать о том, что возможно. Кто знает? Возможно, однажды эти хитрые подрезы уйдут в прошлое.

Это потрясающе, не так ли? Что это за литье под давлением?

Ага.

Должен признаться, что до того, как мы начали это глубокое погружение, я воспринимал это как нечто само собой разумеющееся.

Ага.

Мол, я знал, что именно так мы делаем множество повседневных предметов, но я никогда не задумывался о том, сколько хитростей в этом заложено.

Это одна из тех вещей, которую легко упустить из виду, когда вы просто окружены конечными продуктами. Вы не всегда видите сложность за кулисами.

Ага. И мы видели много сложностей, начиная с механических решений для поднутрений.

Верно.

Ползунки.

Это круто.

Идеально подходит для таких вещей, как ручки.

Ага.

И петлицы.

Да, они действительно есть.

А затем лифтеры для этих внутренних подрезов творят свое волшебство за кулисами.

Удивительно, как они извлекают эти детали из формы.

А еще есть принудительный демонтаж, что для меня все еще звучит немного дико. Это забавное название, но это очень элегантное решение, когда вы работаете с гибкими материалами.

Это. Он показывает, как понимание ваших материалов может действительно привести к гораздо более простому процессу.

Но для меня самой интересной частью стала оптимизация дизайна.

Ах, да.

Это типа: зачем вообще заморачиваться с подрезами, если можно их спроектировать?

Точно.

Упрощение конструкции, разбиение сложных частей на более мелкие.

Штук, это совершенно другой взгляд на проблему.

И это действительно подчеркивает важность совместной работы дизайнеров и инженеров.

Ага. Когда они сотрудничают с самого начала, могут произойти удивительные вещи.

А еще есть новые технологии, о которых мы говорили, например, 3D-печатные формы.

Ах, да. Возможность изменить правила игры меняет ситуацию.

Создавайте формы с невероятно сложной геометрией.

Ага. Это открывает так много возможностей.

А затем пластики на биологической основе, которые действительно могут изменить воздействие на окружающую среду.

Абсолютно.

Таким образом, мы могли бы производить все эти сложные детали гораздо более экологичным способом.

Это мечта.

Действительно невероятно думать о том, какое будущее ждет литье под давлением.

Ага. Это динамическое поле.

Это заставляет задуматься, какие удивительные продукты мы увидим в ближайшие несколько лет.

Не могу дождаться, чтобы увидеть, что они придумают.

Я тоже. Что ж, я должен сказать, что ухожу от этого глубокого погружения с совершенно новым пониманием литья под давлением.

Я тоже.

Это скрытый мир инноваций.

Это действительно так.

Так что в следующий раз вы приготовите бутылку с водой, или телефон, или даже просто откроете ящик.

Ага.

Найдите минутку, чтобы подумать обо всех инженерных разработках, которые потребовались для создания этого объекта.

Это довольно круто, если подумать.

Это действительно так. Спасибо, что присоединились к нам в этом глубоком погружении.