Хорошо. Вы же знаете, что нас постоянно окружает пластик, верно? Посмотрите вокруг. Он повсюду.

Да, довольно много.

И мне всегда любопытно, как это делается. Как всё это производится? Да. На самом деле, многое начинается с процесса, называемого литьём под давлением, который, по сути, заключается в том, чтобы вдавливать расплавленный пластик в форму.

Да, звучит просто, правда?

Именно так. Но на самом деле всё гораздо сложнее, чем кажется на первый взгляд.

Да, есть.

Итак, сегодня мы подробно рассмотрим ключевой аспект этого процесса.

Хорошо.

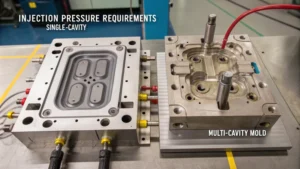

Зависимость между количеством форм, полостей в форме и давлением, необходимым для фактического изготовления материала и продукта.

Да. Это интересно. Да.

У нас есть множество инженерных заметок и статей, которые помогают нам в работе, в том числе одна, которая называется «Как количество полостей в пресс-форме влияет на давление впрыска?»

Хорошо.

Так что это своего рода наш план действий. Глубокое погружение.

Отлично. Звучит неплохо.

Таким образом, наши источники делят это на две основные категории, отдельные случаи.

Формы с одной полостью и многогнездные формы. И они используют очень полезную аналогию с вождением автомобиля. Представьте, что форма с одной полостью — это, например, движение по широкой открытой трассе, спокойное и размеренное.

Имеет смысл.

А потом еще и многогнездная форма – это как час пик.

Ой.

В шумном городе.

Ах, да.

Множество маршрутов, перекрестки. В общем, нужно следить за большим количеством вещей.

Да, безусловно, всё сложнее.

Верно. И эта разница в сложности напрямую влияет на необходимое давление. Хорошо, одногнездная форма довольно проста. Как правило, требуется более низкое давление.

Насколько низким должен быть этот уровень?

Примерно от 50 до 80 МПа.

Хорошо.

Но потом вы переходите к многоканальным системам, и из-за всех этих дополнительных каналов и шлюзов им требуется гораздо больше.

Уф. И сколько ещё?

Да, например, им часто требуется давление от 65 до 120 МПа.

Таким образом, это увеличение на 30-50% просто за счет добавления большего количества полостей.

Да, именно так. Это большой скачок.

Ух ты. Это много.

Так что же происходит? Почему такое дополнительное давление? Подумайте вот о чём. В многогнездной форме пластику приходится проходить гораздо более сложный путь, чтобы заполнить все эти полости одновременно. И эта возросшая сложность пути потока? Она создаёт сопротивление трению, а это значит….

Для этого необходимо более высокое давление.

Оно проникает во все уголки и закоулки.

Верно, Точно.

Интересный.

Представьте, что вы пытаетесь провести целую толпу людей через один-единственный дверной проем.

Хорошо.

Вместо того чтобы, знаете ли, предоставить им несколько входов, более широких.

Попался. Ага.

Чем больше путей, тем легче всем пройти, даже если людей больше.

Да. Логично. Значит, дело не только в количестве полостей. Важно также, как они расположены и соединены внутри формы.

Именно так. И, что немаловажно, ключевой частью этого является система нападающих.

Система бегунов?

Да. То есть это сеть каналов.

Хорошо.

Это позволяет распределить расплавленный пластик.

Попался.

А в одногнездной форме все довольно просто. Что-то вроде прямой трубы, понимаете, но в многогнездной. Ого. Вот это да. Получаются сложные ответвления, повороты, знаете, всякие штуки, чтобы все было идеально.

Оно проникает во все различные полости.

Именно так. И наш источник даже упоминает этого дизайнера, Джеки, из Канады.

Джеки?

Да. По всей видимости, он настоящий мастер по изготовлению многогнездных форм, особенно для крупномасштабного производства.

Ух ты.

Да, например. Он разработал несколько действительно сложных моделей, я думаю, даже для медицинских приборов и тому подобного.

Это впечатляет.

Я точно знаю?

Значит, ему придётся проявить настоящую изобретательность.

Да, конечно. Чтобы убедиться, что давление сбалансировано и все кариозные полости правильно запломбированы.

Особенно это касается сложных многогнездных пресс-форм.

Да, они могут доставить немало хлопот, если неправильно отрегулировать давление.

Что может пойти не так?

Ну, у вас могут быть перепломбированные одни кариесные полости, а недопломбированные — другие.

О, нет.

Это огромная трата материалов. Потерянное время.

Ужас.

Да. Раз уж мы заговорили о проблемах, наш источник также упоминает сопротивление потоку.

Устойчивость к потоку.

Да. В принципе, чем больше полостей вы добавляете, тем больше сопротивления испытывает пластик, пытаясь заполнить форму.

Хм. Похоже, ему придётся протискиваться через более узкие места.

Именно так. Каждая полость — это как полость препятствий.

Хорошо.

И чем больше препятствий, тем больше усилий потребуется, чтобы их преодолеть.

Имеет смысл.

В исходном коде даже есть таблица, которая, так сказать, иллюстрирует всю эту концепцию.

О, здорово. А что там написано?

Так, для одногнездной формы давление обычно составляет 50-80 МПа. И путь потока довольно прост. Но затем, внезапно, при многогнездной форме давление подскакивает до 65-120 МПа, и путь потока становится гораздо сложнее.

То есть, в разы сложнее.

Да, именно так. У них даже есть классная иллюстрация.

Иллюстрация?

Да, это называется, типа, иллюстрация гидродинамической системы. И вы можете наглядно увидеть, как пластик должен перемещаться по этому лабиринту каналов. Ого.

Это круто.

В многокамерной установке.

То есть, вместо приятной неспешной прогулки в парке.

Верно.

Это скорее марафон по переполненному городу.

Именно так. И теперь я думаю, как вообще можно контролировать и балансировать давление в этих безумных многогнездных формах? Для этого нужна докторская степень по гидродинамике или что-то подобное?

Ну, безусловно, полезно понимать основы, понимаете?

Верно.

Но опытные дизайнеры за годы работы разработали методы и стратегии.

Ох, ладно.

Для решения этих задач.

Как что?

Один из ключевых подходов заключается в оптимизации конструкции системы направляющих.

По сути, речь идет о том, чтобы убедиться, что эти "магистрали" для пластика спроектированы должным образом.

Именно так. Главное — обеспечить необходимое давление в каждой полости в нужное время.

Ух ты. Хорошо.

Дело не только в равной длине, понимаете.

Кто ещё есть?

Ну, нужно учитывать и расположение ворот.

Ворота?

Да, это точки входа пластика в каждую полость.

Ага, понятно. Хорошо.

Так что это, по сути, балансирование на грани, не так ли?

Да, звучит очень деликатно.

Это.

И вот тут, я полагаю, и пригодится регулировка размера ворот.

Точно.

Таким образом, подобно воротам, это как дверной проем, через который пластик попадает в каждую полость, и размер этого проема имеет значение.

Это может повлиять на скорость потока и распределение давления.

Верно.

Поэтому, возможно, вам потребуется расширить ворота.

Ага, понятно.

Для полостей, расположенных дальше от основной точки инъекции, необходимо убедиться в правильности выбора.

Они заполняются должным образом.

Именно так. Все дело в тонкой настройке процесса.

Да. Таким образом, достигается равномерное заполнение, что предотвращает любые дефекты.

Точно.

Однако это лишь верхушка айсберга, когда речь идет об управлении давлением и многогнездными пресс-формами.

О, это еще не все?

О да, гораздо больше.

Так, быстро.

Ну, есть такие вещи, как последовательное регулирование открытия и закрытия клапанов.

Последовательное управление клапанами?

Да. Именно там вы можете контролировать время.

Инъекции в каждую отдельную полость.

Да. Сверхвысокотехнологичные штуки.

Это высокотехнологично. Вау.

Я начинаю понимать, что изготовление этих простых пластиковых деталей — дело не такое уж и простое.

Нет, ни в коем случае.

За кулисами ведется огромная работа в области инженерии и материаловедения.

Это скрытый мир.

Это действительно так.

И, судя по всему, сами свойства материалов тоже играют свою роль.

Ах, да.

Очень хорошо понимает, как давление влияет на всё.

Да. Как и тип используемого пластика, это может существенно повлиять на давление, необходимое для литья под давлением.

Действительно?

Да. И одним из ключевых факторов является вязкость.

Вязкость?

Да, это как сопротивление жидкости течению. Хорошо, представьте себе разницу между мёдом и водой.

О, верно.

Мёд густой, липкий. Обладает высокой вязкостью.

Вода течет легко.

Именно так. Низкая вязкость.

Поэтому для впрыскивания чего-то похожего на мед или пластик потребуется большее давление, чем для впрыскивания воды или пластика.

Верно. Поэтому выбор правильной вязкости для вашего пластика имеет решающее значение.

Я это понимаю.

Потому что если масса слишком вязкая, для заполнения форм может потребоваться невероятно высокое давление, что приведет к дефектам или даже, например, повредит формовочную машину.

Ох, вау. Хорошо.

Всё дело в балансе, понимаете, в его поиске.

Тот самый оптимальный вариант материала, и это просто.

То есть, это лишь одна часть проблемы.

Свойства материалов — это не только их характеристики.

Да, конечно. Ещё куча всего.

Тогда нам придётся отложить это на другой раз.

Безусловно. Но мы только начали, так сказать, в первой части нашего углубленного исследования.

Верно, верно.

Нам еще нужно поговорить о принципах устойчивого развития.

Да, это важно.

А все остальные интересные события в мире литья под давлением не могут подождать. Так что следите за продолжением во второй части, где мы продолжим изучать этот вопрос.

Хороший.

Итак, добро пожаловать во вторую часть нашего подробного обзора литья под давлением. Мы продолжаем с того места, где остановились, и говорим обо всех тех безумных вещах, которые происходят при производстве этих повседневных пластиковых изделий. Да.

Мы как раз дошли до самого интересного. Верно. Да.

Как, например, многогнездные формы. Все эти сложности связаны с балансировкой давления и обеспечением заполнения всех полостей.

Несомненно, она прекрасно исполнила изящный танец.

Мы обсудили оптимизацию системы работы бегунов.

Да. Нужно убедиться, что пластик плавно поступает, отрегулировать размеры затворов. Например, эти маленькие дверцы, через которые пластик затекает в каждую полость.

Именно так. Но мне интересно, есть ли еще какие-нибудь профессиональные секреты?

Ах, да.

Существует множество методов, которые дизайнеры используют для достижения идеального распределения давления.

Безусловно. Одно из самых крутых достижений — это последовательное управление клапанами.

Последовательное управление клапанами.

Ага.

Вы уже кратко упомянули об этом в прошлый раз.

Верно. Это даёт вам определённый уровень контроля.

Хорошо.

Ещё несколько десятилетий назад это было невозможно.

Могли бы вы объяснить это подробнее? Как это работает?

Конечно. В обычной многогнездной форме все литники, эти входные отверстия, открываются одновременно.

Хорошо.

Но это может вызвать проблемы с давлением.

Я понимаю.

Особенно если кариес расположен на значительном расстоянии друг от друга.

Верно. Значит, им может не хватать пластика.

Именно так. Это как поливать свой сад.

Ой.

Один шланг, но несколько разбрызгивателей.

Хорошо. Хорошо.

В зависимости от места произрастания, некоторые растения будут получать больше воды, чем другие.

Верно. Имеет смысл.

Однако при последовательном управлении клапанами.

Ага.

Вы можете контролировать время открытия каждых ворот.

А, значит, у каждого разбрызгивателя будет свой отдельный клапан.

Совершенно верно. Вы можете точно контролировать количество воды, которое получает каждое растение.

Это довольно круто.

Таким образом, вместо того, чтобы все происходило одновременно, можно было бы поэтапно проводить процесс инъекции.

Таким образом, в каждую полость попадает нужное количество вещества.

Оказание давления в нужный момент.

Это звучит гораздо точнее.

Да, это так, и у этого есть огромные преимущества. Во-первых, вы можете компенсировать те перепады давления, о которых мы говорили ранее. Верно. Открывая сначала доступ к кариозным полостям, расположенным дальше.

Ой.

Вы должны убедиться, что им достанется достаточно пластика.

Прежде чем ближайшие начнут заполняться.

Именно так. Значит, всё ровно и аккуратно.

Так что все дело в балансе.

Всегда.

И я уверен, что это тоже сильно влияет на качество деталей, верно?

О да, огромная разница.

Например, меньше дефектов.

Именно так. Вы уменьшаете вероятность неудачных выстрелов, коротких затворов. В таких случаях полость не заполняется полностью.

О, верно.

А еще можно свести к минимуму образование вмятин, то есть тех небольших углублений, которые иногда появляются.

Да, я это заметил.

Они возникают, когда полость слишком быстро остывает.

Интересно. То есть, последовательное управление клапанами? Да, это кардинально меняет ситуацию.

Это делается для точности и эффективности, но...

Думаю, это также усложнит ситуацию.

Да, конечно. Вам нужны более совершенные средства управления.

Хорошо.

А операторы должны знать, что они делают.

Верно.

Но преимущества, как правило, перевешивают дополнительные усилия.

Таким образом, обеспечивается более высокое качество деталей, более стабильные результаты и даже экономия материалов.

Это довольно впечатляюще.

Литье под давлением — постоянное развитие.

Да. Новые технологии появляются постоянно.

Точный.

Кажется, тебе постоянно нужно учиться чему-то новому.

В этом и вся прелесть. Верно.

Это довольно круто.

Это.

И, раз уж мы заговорили о новых знаниях, мы обсудили, что разные виды пластика обладают разными свойствами.

Ага.

Как эти свойства влияют на процесс литья под давлением? Что должны учитывать дизайнеры при выборе пластика?

Выбор материалов имеет огромное значение. Речь идёт не только о внешнем виде или тактильных ощущениях.

Это еще не все.

Да, конечно. Нужно подумать о том, как оно поведет себя под давлением.

Хорошо.

И тепло.

Таким образом, это пластик, идеально подходящий для одной цели.

Верно.

Это может обернуться полным провалом для чего-то другого.

Точно.

Даже если на первый взгляд они кажутся похожими.

Взгляните, но нужно вникнуть глубже.

Итак, о каких именно объектах недвижимости идёт речь?

Вязкость — это очень важный фактор.

Вязкость. Верно. Мы же об этом говорили.

Это показатель того, насколько сильно жидкость сопротивляется течению.

Как мёд и вода.

Точно.

Мёд густой, липкий, очень вязкий. Вода же, наоборот, легко растворяется и имеет низкую вязкость.

Поэтому для меда потребуется больше давления. Как для пластика.

Верно.

Имеет смысл.

А если вязкость слишком высока.

Ага.

Возможно, вам потребуется слишком большое давление.

Это может повредить машину. Верно?

Точно.

Так что тебе нужно найти эту сладость.

Это оптимальная зона, где течение хорошее, но не слишком сильное.

Что еще есть?

Температура играет важную роль.

Температура. Нормальная.

Как правило, при высокой температуре пластик течет легче.

Поэтому можно использовать более низкое давление.

Точно.

Но переборщить не стоит.

Нет. Это может привести к ухудшению качества материала.

Ага, понятно.

Сожгите его дотла.

Так что все снова сводится к балансу.

Найти идеальную температуру.

На какие еще свойства дизайнерам следует обратить внимание?

Ну, происходит усадка и деформация.

Усадка и деформация. Хорошо.

Это происходит по мере охлаждения и затвердевания пластика.

О, верно.

Разные виды пластика сжимаются и деформируются по-разному.

Поэтому окончательный размер может отличаться от задуманного вами.

Именно так. Оно могло бы быть немного меньше, немного деформировано.

Это может стать проблемой.

Да, конечно. Если не быть осторожным, некоторые детали могут выйти из строя.

Они должны хорошо сочетаться друг с другом, иначе могут не работать.

Конструкторы используют компьютерное моделирование для прогнозирования поведения пластика.

Таким образом, они смогут скорректировать свои проекты.

Именно так. Очень важно.

Похоже, материаловедение так же важно, как и инженерия. И литье под давлением.

Безусловно. И это постоянно развивающаяся область.

Постоянно появляются новые материалы.

Да. У нас есть биоразлагаемый пластик.

Да. Мы об этом говорили.

Более экологично.

Но появятся ли еще какие-нибудь интересные новые материалы в ближайшем будущем?

Да, среди них есть и сумасшедшие.

Как что?

Самовосстанавливающиеся слесари. Только представьте.

Самоисцеление. Чтобы они могли восстановиться.

Да. Если они повредятся.

Это дико.

У нас также есть сплавы с эффектом памяти формы.

Память формы?

Они меняют свою форму в зависимости от температуры.

Ух ты.

И даже проводящие пластмассы.

Проводящие? Значит, они проводят электричество.

Да. Электронные компоненты можно изготавливать из пластика.

Это потрясающе.

Технология литья под давлением может выйти далеко за рамки простого изготовления конструкционных деталей.

Например, у нас могли бы быть «умные» материалы.

Именно так. Вау.

Но ведь эти новые материалы, вероятно, создают и новые проблемы, не так ли?

О да, конечно.

Например, как придумать, как их формовать.

Именно так. Им могут потребоваться разные температуры и разное давление.

И сами формы, возможно, тоже потребуют изменений.

Да. Это совершенно другая история.

Вот тут-то и пригодятся опытные дизайнеры.

Люди, подобные Джеки.

Верно. Им нужно придумать, как всё это организовать.

Они являются связующим звеном между материаловедением и литьем под давлением.

Удивительно, сколько человеческой изобретательности вложено во всё это.

Это так, не так ли?

У нас есть все эти технологии, все эти новые материалы, но для того, чтобы все это осуществилось, нужны умные люди.

Без них я бы этого не сделал.

Так какое же место во всем этом занимает устойчивое развитие?

Это отличный вопрос.

Учитывая все опасения по поводу пластиковых отходов.

Это, безусловно, вызывает беспокойство.

Как реагирует отрасль литья под давлением?

Ну, во-первых, переработанный пластик становится гораздо более распространенным. И, конечно, технологии значительно улучшились.

Таким образом, переработанный пластик ничем не уступает новому.

В общем-то, да. И их можно использовать в огромном количестве различных продуктов.

Таким образом, вместо того, чтобы всегда использовать новый пластик, мы можем дать старому пластику вторую жизнь.

Дайте новую жизнь, не допускайте попадания отходов на свалки.

Замечательно.

Это победа-победа.

А что насчет энергопотребления?

Это еще одна область, где ситуация улучшается.

Хорошо.

Производители переходят на более эффективные системы отопления.

Таким образом, они потребляют меньше энергии в целом.

Совершенно верно. Каждая мелочь имеет значение.

Похоже, отрасль серьезно относится к вопросам устойчивого развития.

Да, это так. И это становится все более и более важным.

А что насчет тех самых биоразлагаемых пластиков, о которых мы говорим?

Те, что сделаны из растений? Да, они определенно набирают популярность.

Являются ли они хорошей альтернативой традиционному пластику?

У них большой потенциал. Они ещё довольно молоды.

Хорошо.

И обычно дороже.

Ах да. Стоимость всегда имеет значение, но...

По мере роста спроса цена должна снижаться.

Это имеет смысл.

Тогда они станут более конкурентоспособными.

Таким образом, вместо того чтобы попадать на свалку, эти биоразлагаемые пластмассы могли бы просто разлагаться естественным путем.

Именно так. Обратно на землю.

Это довольно удивительно.

Да, это так. И исследования развиваются очень быстро.

Постоянно появляются новые разработки.

Да. Мы уже видим их в упаковке, потребительских товарах.

Ух ты.

Даже некоторые автомобильные запчасти.

Всё это очень воодушевляет.

Инновации, способствующие созданию более устойчивого будущего.

Но я полагаю, что проблемы всё ещё остаются.

О, конечно. Стоимость — это важный фактор.

Верно. Биоразлагаемые пластмассы по-прежнему дороже традиционных, поэтому производителям сложнее перейти на них.

Да. Они всегда стремятся сократить расходы, но...

Будем надеяться, что по мере наращивания объемов производства цены снизятся.

Именно так. А потом мы увидим еще больше биоразлагаемого пластика.

Похоже, будущее литья под давлением развивается в позитивном направлении.

Да, это так. Более экологично, более инновационно.

Это хорошая новость для всех.

Абсолютно.

И всё это благодаря всему этому.

Удивительные люди, дизайнеры, инженеры, они двигаются вперед.

Границы возможного.

Мне очень приятно быть частью этого.

Это действительно так.

Итак, что же ждет литье под давлением в будущем?

Что ждёт нас в будущем?

Что ж, в заключительной части.

Хорошо.

Мы собираемся углубиться в некоторые передовые достижения. Ах, такие крутые вещи, как 3D-печать.

3D-печать.

И как это может изменить правила игры в литье под давлением.

Это становится действительно интересно.

Да, это так. Будущее полно возможностей.

Мне не терпится услышать больше.

Оставайтесь с нами, чтобы увидеть третью часть.

Добро пожаловать обратно на заключительную часть нашего подробного обзора процесса литья под давлением. Это было настоящее приключение, не правда ли?

Это действительно так. Мы рассмотрели очень много аспектов, от однокамерных и многокамерных конструкций до роли давления и материалов.

Хорошо. А теперь мы шагаем в будущее. Знаете, мы говорили о 3D-печати и новых материалах, и о том, как они могут произвести революцию в отрасли.

Да, это просто умопомрачительно.

Это действительно так. Итак, как, по-вашему, 3D-печать изменит правила игры в литье под давлением?

Итак, у вас есть две мощные технологии. Верно. Литье под давлением — король массового производства. Идеально подходит для быстрого и эффективного изготовления тысяч одинаковых деталей.

Верно.

А еще есть 3D-печать, мастер персонализации, с помощью которой можно создавать уникальные дизайны и действительно сложные формы.

И они кажутся такими разными.

Да. Но что, если бы мы могли их объединить?

О, интересно. Что-то вроде гибридного подхода.

Именно так. Мы уже видим, как это происходит.

О, правда? Почему?

Некоторые компании используют 3D-печать для самостоятельного создания пресс-форм.

Ух ты. Получается, вместо традиционных металлических форм они используют 3D-печать.

Да, особенно для деталей со сложными деталями. Для тех, которые сложно изготовить с помощью традиционной формы.

Это имеет смысл.

Представьте себе деталь с внутренними полостями или очень сложными изгибами. 3D-печать вполне способна справиться с этим.

Таким образом, это открывает совершенно новый мир дизайнерских возможностей.

Именно так. И это также может изменить ход игры в плане давления.

Как же так?

Что ж, при использовании пресс-форм, изготовленных методом 3D-печати, вам, возможно, не понадобятся те сверхвысокие давления, которые требуются при традиционном литье под давлением.

А, понятно. Потому что сама форма и так уже очень точная и детализированная.

Верно. Таким образом, вы потенциально можете использовать более компактные и энергоэффективные машины.

Поэтому это еще и более экологично.

Именно так. Меньше энергии, меньше отходов. Выигрышная ситуация для всех.

Мне нравится, когда инновации ведут к устойчивому развитию.

Я тоже. А ещё есть новые материалы, о которых мы говорили.

Да уж. Самовосстанавливающиеся полимеры, сплавы с эффектом памяти формы, проводящие пластмассы. Это как будто из научно-фантастического фильма.

Да, правда? Удивительно даже представить, что мы могли бы создать из этих материалов.

Но ведь они тоже должны создавать определённые трудности, не так ли?

О, безусловно. Во-первых, нужно понять, как их формовать. Для этого могут потребоваться разные температуры, разное давление, разные конструкции форм.

Тогда вы не сможете просто использовать старые методы.

Нет. Нужно адаптироваться. Вот тут-то и проявляется настоящее мастерство.

Да. Чтобы во всем этом разобраться, требуется много знаний и опыта.

Да, это так, но именно это и делает всё таким захватывающим. Знаете, это как головоломка.

И вы постоянно узнаёте что-то новое.

Именно так. И кто знает, какие невероятные продукты мы сможем создавать в будущем.

Просто поразительно, насколько. Это было невероятное путешествие, посвященное изучению мира литья под давлением.

Да, это так. От самых основ до самых передовых технологий. Это удивительный процесс.

И спасибо всем, кто присоединился к нам для этого подробного погружения.

Надеемся, вы узнали что-нибудь новое.

Мы это сделали. И, возможно, это даже вдохновит вас самих изучить мир литья под давлением.

Возможности безграничны.

Всё верно. До новых встреч, продолжайте исследовать и продолжайте