Привет всем. Готовы к еще одному глубокому погружению? Это все о литье под давлением. И мы собираемся получить определенную ширину затвора пленки.

О, это хороший вариант.

Это то, что многие люди, даже опытные инженеры, иногда упускают из виду.

Да, они делают.

И это может улучшить или разрушить ваш продукт. Вам нужно добиться того, чтобы пластик идеально влился в форму. Верно. Вот здесь-то и возникает ширина ворот. Если говорить об этом маленьком проеме, о том дверном проеме, через который проходит пластик, вы не поверите.

Это просто потрясающе.

Но даже небольшая поправка к этому может иметь огромное значение для вашего конечного продукта.

О да, абсолютно.

Итак, делаете ли вы что-то крошечное, например, маленькую пластиковую карту, или что-то огромное, например, автомобильную деталь, у нас здесь есть целая стопка источников.

О, здорово.

Мы собираемся использовать его, чтобы разложить все это для вас, чтобы вы могли каждый раз точно определять ширину ворот.

Все в порядке. Итак, ширина ворот — это своего рода балансировка. Знаешь, тебе нужно найти эту золотую середину. Место.

Ага.

Потому что, если она слишком узкая, вы рискуете, что пластик не заполнит форму полностью.

Верно.

Или он слишком быстро остывает.

Ага.

И тогда вы их получите. Как они называются? Думаю, сварные швы.

Да, сварочные линии. Это плохо.

Ага. Как шов, он ослабляет все это.

Ага.

Но если вы пойдете слишком широко, ваша форма окажется намного сложнее.

Ох, ладно.

И тогда это стоит дороже. И никто этого не хочет.

Верно? Ага. Так что это балансирующий акт. И все наши источники, кажется, говорят, что размер вашего продукта — это главное, что вам нужно учитывать, когда вы определяете ширину ворот.

О, конечно.

Можете ли вы это немного объяснить? Почему это?

Итак, представьте, что вы выливаете тесто для торта в форму.

Хорошо. Ага.

Для большого листового торта отверстие будет гораздо шире, чем для маленького кекса. Верно, верно. То же самое и с литьем под давлением. Для продуктов меньшего размера требуются пропорционально более широкие ворота.

Хорошо.

Таким образом, вы убедитесь, что пластик войдет красиво и гладко.

Хорошо.

И он заполняет отверстие всей формы, прежде чем начнет остывать и затвердевать.

Итак, для крошечного изделия вам понадобятся, например, огромные ворота.

Ага. Это кажется нелогичным, но это то, что вам нужно, чтобы он мог быстро заполняться, особенно для небольших замысловатых проектов.

Хорошо, а как насчет чего-то большего, например, панели для устройства, корпуса или чего-то еще?

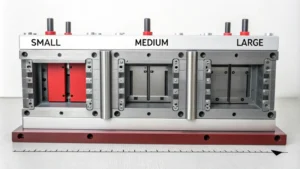

Итак, когда вы переходите к продуктам среднего размера, мы говорим о 50-200 миллиметрах, нужно начать немного корректировать это соотношение.

Хорошо.

Итак, вы стремитесь к воротам, занимающим от 30% до 70% ширины продукта.

Так что оно становится меньше.

Ага. Ага. Вам все еще нужна хорошая текучесть, но вы также должны подумать о том, насколько сложной будет форма.

Хорошо. Да, это имеет смысл. Так что я замечаю здесь тенденцию. Чем больше становится продукт, тем меньше становятся ворота. Так это работает?

В значительной степени, да. Когда вы доберетесь до действительно больших продуктов, размером более 200 миллиметров, например, автомобильных запчастей или крупной бытовой техники, и тому подобного.

Хорошо.

С воротами можно пойти еще уже.

Ох, вау.

Где-то между 20 и 50% ширины изделия.

Интересный.

Потому что с этими большими продуктами вы действительно хотите немного замедлить распространение пластика.

Действительно?

Ага.

Почему это?

Таким образом, он заполняется стабильно и предотвращает появление дефектов.

Это очень интересно. Так что дело не только в размере. Верно. Я имею в виду, есть и другие вещи, которые вам следует учитывать. И все наши источники, похоже, согласны с тем, что толщина стен — еще один важный вопрос, о котором люди забывают.

Ага. Толщина стенок огромная.

Ага. Почему это?

Потому что это напрямую влияет на то, как быстро остывает пластик внутри формы.

Ох, ладно.

И помните, мы говорим о расплавленном пластике. Таким образом, время охлаждения может полностью испортить качество вашей детали, если вы не будете осторожны.

Хорошо.

Например, представьте, что вы работаете с очень тонкостенным продуктом.

Верно.

И вы пытаетесь выдавить весь этот пластик через крошечную калитку.

Ага.

Оно начнет остывать и затвердевать. Он достигает даже краев формы.

Да, это имеет смысл. Таким образом, вы можете получить часть, которая даже не закончена.

Ага. Или со слабыми местами, где пластик не склеился должным образом.

Верно, верно.

Мы называем эти линии сварки, и это довольно распространенный дефект, когда у вас нет такой ширины ворот. Верно. И эти линии сварки могут серьезно ослабить ваш продукт.

Да, конечно.

Ага.

Хорошо, расскажите мне, как толщина стены на самом деле должна влиять на наши решения о ширине ворот.

Хорошо. Итак, давайте разобьем это на категории. Вы получили тонкостенные изделия. Это все, что меньше 1,5 миллиметров.

Хорошо.

Представьте себе чехол для телефона или что-то в этом роде.

Верно.

Эти тонкие стенки, вам действительно нужно уделять приоритетное внимание быстрому наполнению.

Хорошо.

Таким образом, вам может понадобиться ворота шириной до 80% ширины продукта.

Вау, это. Это довольно много.

Ага. Это широкое отверстие позволяет пластику проникнуть внутрь и равномерно заполнить форму, прежде чем он успеет остыть.

Так что это похоже на гонку со временем.

В принципе, да, это действительно так. Ага.

Хорошо, а что произойдет, когда мы доберемся до золотой середины в отношении толщины стен?

Хорошо. Итак, изделия со средними стенками имеют толщину от 1,5 до 3 миллиметров.

Хорошо.

Это дает нам немного больше места для маневра. Мы можем немного уменьшить ширину ворот, может быть, с 30% до 60%.

Верно.

Нам все еще нужен хороший поток. Конечно.

Верно.

Но нам не нужен этот сверхширокий проем.

Имеет смысл. А как насчет продуктов с толстыми стенками? Я полагаю, что нам придется полностью изменить свое мышление в связи с этим.

Определенно. Ага. В случае толстостенных изделий речь идет о толщине более 3 миллиметров.

Хорошо.

Наша цель — замедлить поток пластика.

О, это странно. Почему вы хотите это сделать?

Думайте об этом как о разливании меда.

Хорошо.

Вы должны контролировать поток, иначе появятся пузырьки воздуха.

О, это хороший способ подумать об этом. Так что более узкие ворота помогут нам замедлить его.

Да, именно. Для изделий с толстыми стенками мы обычно стремимся к тому, чтобы ширина ворот составляла от 20% до 50% ширины изделия.

Попался.

Это помогает обеспечить постепенное и равномерное заполнение формы пластиком.

Хорошо.

И у вас не будет воздушных карманов, которые могут ослабить деталь.

Все в порядке. Итак, это размер продукта и толщина стенок. Это две большие вещи, о которых стоит подумать. Но давайте будем честными: даже когда вы все это знаете, ошибки случаются.

Да, они делают.

Какие наиболее распространенные ошибки допускают даже опытные инженеры при выборе правильной ширины ворот?

Что ж, одна из самых больших проблем — это просто недостаточное внимание к размеру продукта.

Да неужели?

Ах, да. Я видел, как это происходило много раз. Вы получаете небольшой продукт, и кто-то захлопывает на нем крошечную калитку, о, нет. И это просто катастрофа. В итоге вы получаете задержки с неполным заполнением и разочарование. Это кошмар.

Я могу себе представить, что это тоже будет довольно дорого.

О да, абсолютно. Стоимость здесь является важным фактором.

Конечно.

И еще одна большая ошибка – забыть о толщине стен.

Да, мы как раз об этом говорили.

Точно.

Ага.

Неправильный выбор литника для тонкостенного изделия может привести к появлению целого ряда бракованных деталей.

Ага.

И эти дефекты действительно влияют на вашу прибыль.

Ой. Мы тоже должны помнить о них. Но я думаю, что это еще не все, потому что все наши источники отмечают, что нельзя обращаться со всеми пластиками одинаково.

Ах, да. Это еще одна ошибка, которую совершают люди. Они думают, что все пластики действуют одинаково, но это не так. Разные пластики имеют совершенно разные характеристики текучести. Некоторые из них толстые и липкие.

Верно.

Некоторые тонкие и жидкие.

Поэтому вы должны относиться к ним по-другому.

Ага. Если вы проигнорируете эти различия, вы столкнетесь с проблемами. Деформация, вмятины, неровные поверхности и все такое.

Так как же нам за всем этим следить? Я имею в виду, что, кажется, есть о чем подумать, когда вы выбираете правильную ширину ворот. Наши источники упоминают эти удивительные инструменты проектирования пресс-форм и моделирования, которые, казалось, действительно могут помочь.

О, эти инструменты меняют правила игры.

Ага.

Ага. Они позволяют инженерам виртуально моделировать весь процесс литья под давлением.

Ох, вау.

Таким образом, они действительно могут видеть, как пластик будет течь через форму.

Ух ты.

В зависимости от ширины ворот.

Это невероятно.

Ага. Это похоже на рентгеновское зрение для вашей формы.

Таким образом, вы сможете обнаружить потенциальные проблемы до того, как они произойдут.

Точно. Мы можем точно определить места, где пластик может не течь. Верно. Мы можем увидеть, где могут образоваться воздушные ловушки, и даже можем предсказать, как процесс охлаждения повлияет на конечный продукт.

Ух ты.

Таким образом, мы можем настроить дизайн и получить наилучший результат.

Таким образом, эти симуляции могут сэкономить много времени и денег.

О, тонны этого.

И, наверное, большое разочарование.

Ага. Меньше головной боли для всех.

Хорошо. Я определенно заинтригован. Эти симуляции звучат потрясающе.

Они есть.

Но у меня есть вопрос. Они? Они предназначены только для крупных компаний? Мол, они действительно дорогие и сложные в использовании?

Определенно есть кривая обучения.

Верно.

Но существуют инструменты практически для любого бюджета и уровня навыков.

Очень хороший.

Некоторые пакеты программного обеспечения очень сложны, и для их использования требуется специальная подготовка.

Верно.

Но есть и более удобные для пользователя варианты, которые идеально подходят для небольших предприятий или даже индивидуальных дизайнеров.

То есть вам не обязательно быть компьютерным специалистом, чтобы использовать их?

Нет, совсем нет.

Хорошо, приятно знать.

И самое приятное то, что эти инструменты с каждым днем становятся все проще в использовании.

О, это здорово.

Ага. Многие из них теперь имеют интуитивно понятный интерфейс и полезные обучающие материалы. Некоторые даже имеют встроенных мастеров, которые проведут вас через весь процесс.

Похоже, каждый может научиться ими пользоваться.

В значительной степени, да.

Это потрясающе.

И по мере того, как эти инструменты станут более доступными, я думаю, мы увидим еще больше инноваций в области литья под давлением.

О, интересно.

Ага. Дизайнеры и инженеры смогут раздвинуть границы возможного, создавать продукты невероятной сложности и точности.

Это так здорово. Интересно думать о возможностях. Но я хочу вернуться к тому, что вы сказали ранее. Конечно. Вы упомянули, что симуляции не должны заменять практический опыт и знания.

Верно.

Можете ли вы это немного объяснить?

Я думаю, важно помнить, что симуляции — это инструменты.

Хорошо.

И, как любой инструмент, они работают лучше всего, когда их использует тот, кто знает, что делает.

Верно.

Я имею в виду, вы бы не хотели, чтобы вас оперировал хирург, если бы он изучал анатомию только по учебнику, верно?

Нет, определенно нет. Мне нужен человек с многолетним опытом, который действительно разбирается в человеческом теле.

Точно. То же самое и с литьем под давлением.

Ой.

Моделирование может дать вам массу информации, но оно наиболее эффективно, когда его использует тот, кто понимает основы, то, как ведут себя материалы, как изготавливаются формы, как различные параметры влияют на конечный продукт.

Таким образом, все дело в сочетании мощи инструментов со знаниями, полученными на основе реального опыта.

Вот и все. Ага. Вам нужен как виртуальный мир, так и реальный мир.

Это отличный момент. Итак, мы поговорили о преимуществах моделирования, важности опыта и потенциале, который эти инструменты имеют для реального изменения игры. Но сейчас я хочу услышать конкретные примеры.

Хорошо.

Как эти симуляции на самом деле используются для создания удивительных продуктов?

Хорошо, давайте углубимся в некоторые тематические исследования. Недавно я наткнулся на этот действительно классный пример в индустрии медицинского оборудования.

О, круто.

Эта компания производила действительно сложный компонент.

Хорошо.

Супер жесткие допуски.

Верно.

Сложная геометрия, тонкие стенки.

Ух ты. Это много.

Ага. Если бы они использовали традиционные методы проектирования, им потребовались бы месяцы проб и ошибок.

Ох, вау.

Просто чтобы получить правильную форму.

Ага.

Вы можете себе представить, под каким давлением они находились.

Ах, да. Особенно если речь идет о медицинском устройстве, оно должно быть идеальным.

Абсолютно.

Ага.

Но они использовали программное обеспечение для моделирования.

Хорошо.

И они смогли заранее смоделировать весь процесс литья под давлением.

Ох, вау.

Они могли точно видеть, как пластик будет проходить через форму, и выявлять любые потенциальные проблемы.

Хорошо.

И подправьте дизайн, чтобы все было идеально.

Итак, у них был своего рода дорожная карта к успеху.

Это отличный способ выразить это.

Ага.

И результат был потрясающим.

Ага.

Они получили идеальную роль с первой попытки.

Ух ты. Ни за что.

Никаких отходов, никаких дефектов.

Это невероятно. Они экономят столько времени и денег.

Ах, да. Тонны этого.

Ага.

И это только один пример.

Ох, вау.

Я видел моделирование, используемое для создания форм для невероятно сложных продуктов.

Действительно?

Ага. Детали с подрезами, внутренними полостями, замысловатыми решетками — вещи, которые еще несколько лет назад было невозможно изготовить.

Ух ты. Это безумие. Таким образом, эти симуляции не только помогают нам создавать более качественные продукты, но и расширяют возможности литья под давлением.

Точно.

Это так здорово.

И я думаю, что это только начало. Ага. По мере развития этих инструментов они станут еще более мощными и простыми в использовании. Мы увидим новые материалы, новые производственные процессы, новый дизайн, вещи, которые мы сейчас даже не можем себе представить.

Я так рад видеть, что нас ждет в будущем. Такое ощущение, что мы вступаем в новый золотой век литья под давлением, где творчество и точность удивительным образом соединяются вместе.

Я согласен.

Ага.

Это действительно захватывающее время для работы в этой области.

Да, это действительно так.

Да, это действительно так.

Итак, вернемся к этим ошибкам. Вы говорили о том, что иногда люди выбирают ворота, которые слишком малы для небольшого продукта. Как тот электронный футляр.

Верно, верно.

И как моделирование может на самом деле показать вам, что происходит еще до того, как вы сделаете форму.

Точно.

Таким образом, вы можете избежать всей этой неразберихи. Это что-то вроде системы предупреждения.

Да, как виртуальное предупреждение. Там написано: эй, берегись. Ваши ворота слишком малы. У вас будут проблемы.

И тогда вы сможете это исправить, пока не стало слишком поздно.

Точно. Вы можете отрегулировать ширину ворот и избежать всех этих головных болей.

Хорошо, это потрясающе. Итак, есть ли еще какие-нибудь идеи, которые эти симуляции могут дать нам, которые могли бы помочь нам избежать некоторых из этих других распространенных ошибок?

О, абсолютно.

Как что?

Помните, мы говорили о толщине стен?

Ага.

И насколько это важно. Что ж, моделирование может помочь нам и в этом. Они могут показать нам, как именно пластик будет течь и остывать, учитывая разную толщину стенок нашего продукта.

Ох, вау.

Таким образом, мы можем отрегулировать ширину литника, чтобы убедиться, что все сбалансировано, и в итоге мы получим прочную и последовательную деталь.

Таким образом, мы можем избежать этих слабых мест, деформаций и всего такого.

Точно.

Хорошо, круто. А как насчет тех разных типов пластика, о которых мы говорили? Как нельзя относиться ко всем одинаково. Может ли моделирование помочь нам в этом? Определенно. Хорошо, хорошо.

Фактически мы можем ввести конкретные свойства используемого пластика, такие как вязкость, плавление, скорость текучести, скорость усадки. И моделирование покажет нам, как будет вести себя этот конкретный пластик.

Ох, вау.

В процессе формования.

Так что посмотрим, не будет ли оно слишком липким.

Хорошо.

Или слишком жидкий.

Точно.

Хорошо, это потрясающе. Так что мы можем протестировать все это виртуально.

Ага.

Еще до того, как мы сделаем форму.

В этом вся прелесть.

Ух ты. Это как виртуальная лаборатория.

Это действительно так.

Это так здорово.

Ага.

Таким образом, мы можем экспериментировать, не тратя впустую ни пластика, ни времени, ни денег.

Точно. Вы можете попробовать ворота разной ширины, разного дизайна и посмотреть, что работает лучше всего.

И все это без риска.

Ага.

Это невероятно. Итак, мы поговорили о том, как моделирование может помочь нам избежать ошибок.

Ага.

Но раньше вы упомянули другое. Вы сказали, что они также могут помочь нам визуализировать вещи, которые иначе мы бы не смогли увидеть.

Верно. Например, распределение давления.

Подожди, отойди назад. Распределение давления. Что это такое?

Итак, все дело в понимании того, как пластик течет через форму. Если давление в определенных областях становится слишком высоким, это может привести к дефектам.

Как что?

Например, вспышка или короткие снимки.

Хорошо.

Но с симуляцией. Ага. Мы действительно можем видеть эти зоны высокого давления.

Ух ты.

И мы можем изменить дизайн, чтобы предотвратить эти проблемы.

О, круто.

Таким образом, мы можем изменить ширину ворот, расположение ворот и даже форму самой формы.

Таким образом, мы не просто смотрим на то, заполнит ли пластик форму, мы смотрим на то, как он заполняет форму.

Точно.

Хорошо, это имеет смысл. Поэтому мы хотим, чтобы все протекало гладко и равномерно.

Ага. Это цель.

Хорошо. Итак, мы говорили о давлении. А как насчет температуры?

Ах, да. Температура тоже важна.

Хорошо.

Моделирование может показать нам распределение температуры внутри формы. Верно. В процессе охлаждения. А это действительно важно для изделий сложной формы.

Хорошо.

Или разная толщина стенок.

Ага. Я понимаю, насколько это будет сложно.

Ага. Потому что некоторые области могут охлаждаться быстрее, чем другие.

Верно.

И это может привести к деформации или искажению.

Таким образом, моделирование может показать нам эти горячие точки.

Ага.

А затем мы сможем отрегулировать форму, чтобы все охлаждалось равномерно.

Точно.

Хорошо. Это потрясающе. Таким образом, благодаря этим симуляциям мы имеем очень большой контроль над процессом.

Мы действительно так делаем.

Как будто мы можем точно настроить каждую мелочь.

В значительной степени. Ага.

Чтобы убедиться, что мы получаем идеальный продукт.

Это цель. Это действительно так.

Это довольно удивительно, правда?

Ага.

Просто думаем обо всех вещах вокруг нас, сделанных с помощью литья под давлением.

Ах, да. Это повсюду.

Это повсюду. Это безумие. И как будто об этом никогда не задумываешься, обо всей работе, которая уходит на изготовление даже самой простой пластиковой детали.

Это правда. За этим стоит много инженерных разработок.

Ага.

Многие умеют.

Итак, что вас больше всего волнует в этой области прямо сейчас? Например, какие самые крутые разработки вы наблюдаете?

Хм. Это хороший вопрос. Я бы сказал, что одна из самых интересных областей — это новые материалы.

Ах, да?

Ага. В последнее время в науке о полимерах произошел большой прогресс. Мы видим пластик, который прочнее, легче, долговечнее и даже более экологичный.

Ох, вау. Чем когда-либо прежде.

И как меняется литье под давлением?

О, это открывает целый новый мир возможностей.

Хорошо.

Как будто мы видим, как детали, полученные литьем под давлением, используются в приложениях, о которых раньше никто не слышал.

Как что?

Например, компоненты аэрокосмической отрасли, высокопроизводительные спортивные товары и даже медицинские имплантаты.

Ух ты. Это невероятно. А как насчет 3D-печати? Все говорят о 3D-печати. Как вы думаете, это заменит литье под давлением?

Я так не думаю, нет.

Хорошо.

Я думаю, что у них обоих есть свои сильные стороны.

Хорошо.

3D-печать отлично подходит для прототипирования и мелкосерийного производства.

Хорошо.

Но литье под давлением по-прежнему остается королем массового производства.

Хорошо. Ага.

Это имеет смысл, когда вам нужно изготовить множество одинаковых деталей с действительно высоким качеством и точностью.

Так что это не совсем соревнование. Это больше похоже на разные инструменты для разных работ.

Точно.

Хорошо.

И я думаю, что мы увидим все больше и больше гибридных подходов.

О, интересно.

Ага. Где вы можете использовать 3D-печать для создания прототипа.

Хорошо.

Или даже плесень.

А затем используйте литье под давлением для окончательного производства.

Чтобы они могли работать вместе.

Точно.

Это действительно круто. Итак, завершая наше глубокое погружение, какие основные моменты, которые вы хотите, чтобы наши слушатели запомнили о ширине затвора пленки?

Что ж, я думаю, самое важное, что нужно помнить, это то, что ширина ворот — это не просто какая-то незначительная деталь. Это действительно важная часть изготовления высококачественных изделий, отлитых под давлением.

Ага. Ага.

И если вы поймете, что влияет на ширину ворот, ошибки, которых следует избегать, и возможности этих новых инструментов проектирования, вы сможете получить потрясающие результаты.

Я люблю это. Итак, помните все о ширине ворот. Вы должны адаптировать его к размеру вашего продукта и толщине стенок. И подумайте об этом, когда в следующий раз возьмете в руки какой-нибудь пластиковый предмет. За этим стоит целый мир инженерии. И знание о Gatewith дает вам совершенно новое понимание того, насколько на самом деле сложен и точен этот процесс.

Я полностью согласен.

Что ж, спасибо, что присоединились к нам в этом глубоком погружении. В следующий раз мы встретим вас для еще одного увлекательного исследования окружающего мира.