Добро пожаловать всем обратно в глубокое погружение. Знаете, сегодня мы окунемся в мир литья под давлением.

Ох, весело.

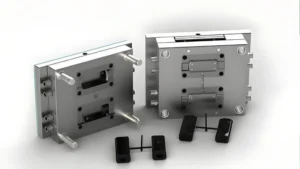

Ага. Ну, знаешь, мы должны это сделать. Но мы специально смотрим на то, как угол разделительной поверхности формы, вы знаете, той большой, гигантской формы, которую используют для изготовления пластиковых деталей, как это влияет на срок службы этой формы.

Верно.

И вы знаете, вы прислали несколько действительно интересных отрывков, и я думаю, что это будет действительно увлекательное погружение, потому что на первый взгляд это звучит как-то технически, но на самом деле это действительно интересно, когда вы начинаете об этом думать. И последствия огромны. Даже за пределами производства мы говорим о том, как крошечный зазор, например, всего 0,1 миллиметра, может значительно сократить срок службы этого массивного куска стали.

Ага. И это одна из вещей, которую источник действительно доказывает: точность является ключевым моментом. Верно. Подгонка этой разделяющей поверхности имеет решающее значение. Это похоже на гигантскую головоломку промышленного размера. Каждая деталь должна идеально сочетаться друг с другом.

Ага. Они сравнивают его с кусочками головоломки. И мне любопытно, что происходит, когда эти части головоломки не совпадают идеально? Каков худший сценарий?

Ну, вы можете представить себе расплавленный пластик, невероятно горячий и находящийся под огромным давлением, впрыскиваемый в эту форму. И если есть хоть малейший зазор, пластик, который в таких условиях действует как жидкость, может просочиться внутрь. Верно. В результате получается то, что мы называем бликами, или излишками пластика, образующимися вдоль шва.

О, значит, дело не только в эстетике. На самом деле, как и эта вспышка, со временем повреждает форму.

Точно. Каждый раз, когда форма открывается и закрывается, эта вспышка создает трение и износ. Вы можете представить это как наждачную бумагу, медленно шлифовающую металл, особенно вокруг сложных деталей в углах.

Верно.

И это касается не только стали. Знаете, механика процесса слишком страдает.

И они также подчеркивают трение во время извлечения из формы. Я понимаю, как прилипающая деталь может стать причиной износа. Но является ли это распространенной проблемой при литье под давлением?

Чаще встречается, чем вы думаете, особенно в таких сложных конструкциях. Ага.

Так.

Поэтому, если деталь не высвобождается плавно, она царапает поверхность формы при выталкивании.

Ух ты.

И это постоянное истирание постепенно изнашивает форму, что приводит к несовершенствам и, в конечном итоге, к преждевременному выходу из строя.

Ага. И это напоминает еще один момент, который они подняли о важности распределения давления во время формования, поскольку там упоминалось, что неравномерное давление на самом деле может привести к трещинам в самой форме.

Верно.

Так что я надеюсь, что вы могли бы подробнее рассказать об этом.

Ага. Думайте об этом как о многократном сгибании скрепки вперед и назад. Верно, верно. В конце концов он ломается из-за того, что мы называем усталостью.

Верно.

То же самое и с плесенью. Знаете, неравномерное давление создает то, что мы называем концентрацией напряжений, по сути, слабые места в стали.

Я понимаю.

И со временем те микроскопические трещины, которые невозможно увидеть даже невооруженным глазом, могут распространяться и приводить к катастрофическому разрушению формы.

Ох, вау. Итак, я имею в виду, они упомянули, что неправильные углы разделяющей поверхности могут на самом деле усугубить ситуацию. Так как же угол влияет на такое распределение давления?

Что ж, угол действительно определяет, как сила впрыскиваемого пластика распределяется по поверхности формы.

Хорошо.

Таким образом, правильно спроектированный угол обеспечивает равномерное распределение давления, сводя к минимуму концентрацию напряжений. И наоборот, неправильный угол может привести к скачкам давления в определенных областях, что ускоряет образование микроскопических трещин.

Это похоже на проектирование моста. Вам нужно равномерно распределить вес, чтобы предотвратить разрушение какой-либо одной точки.

Именно так. Все дело в структурной целостности и понимании того, как эти силы взаимодействуют. Верно. А в случае, знаете ли, этих сложных форм, состоящих из нескольких частей, управление этими силами становится еще более важным.

О, я уверен.

Источник фактически упомянул некоторые методы, используемые для решения этой проблемы, такие как стратегическое размещение выталкивающих штифтов и использование конформных каналов охлаждения и тому подобное.

Ага. Что ж, это на самом деле поднимает вопрос, который меня заинтересовал, потому что они упомянули что-то, называемое раздражением, и я не совсем понимал, что это значит. Не могли бы вы объяснить, как это явление связано с тем, что мы обсуждаем?

Ага. Итак, фреттинг — это удивительное явление, при котором микроскопический износ возникает из-за крошечных повторяющихся движений между контактирующими поверхностями. Представьте себе два куска наждачной бумаги, трущиеся друг о друга, но в невероятно маленьком масштабе. Теперь, при литье под давлением, если прилегание разделяющей поверхности не идеально, те крошечные зазоры, о которых мы говорили, допускают движение между половинками формы во время каждого цикла. Это приводит к фреттингу, который постепенно разрушает поверхность, нарушает герметичность и в конечном итоге влияет на срок службы формы.

Таким образом, даже движения, которые мы даже не видим, могут оказывать значительное влияние на протяжении тысяч циклов. Это довольно безумно.

Точно. И именно поэтому, как мы уже говорили, абсолютно важно добиться идеальной посадки за счет хорошо продуманного угла разделительной поверхности. Он сводит к минимуму засвет, уменьшает трение при извлечении из формы, обеспечивает равномерное распределение давления и помогает уменьшить истирание.

Верно.

Это действительно краеугольный камень долговечности плесени.

И вы знаете, они подробно рассказывают об экономическом влиянии форм, и я могу себе представить, что это обходится довольно дорого. Итак, не могли бы вы рассказать, как эти, казалось бы, незначительные проблемы приводят к реальным затратам производителей?

Абсолютно. Преждевременный выход из строя формы может стоить невероятно дорого. Вы говорите о простое из-за ремонта или даже полной замены пресс-формы. Тогда есть вероятность ухудшения качества.

Ах, да.

Что приводит к бракованию деталей и недовольству клиентов. Все эти факторы способствуют увеличению затрат и снижению эффективности.

Ага. Так что дело не только в первоначальных инвестициях в саму форму. Речь идет о долгосрочных затратах, связанных с поддержанием бесперебойной и как можно более продолжительной работы.

Именно так. Вот почему понимание факторов, влияющих на срок службы пресс-формы, особенно критической роли угла разделяющей поверхности, так важно как с технической, так и с финансовой точки зрения.

Все это увлекательно, но прежде чем мы двинемся дальше, я хотел бы спросить еще кое о чем. Они коснулись того, как выбор материала влияет на долговечность формы. Кажется очевидным, что тип стали будет иметь значение. Но на что обращают внимание производители, выбирая материалы для этих форм?

Да, ты абсолютно прав. Выбор материала имеет решающее значение, когда речь идет о долговечности формы. Думайте об этом как о выборе правильного фундамента для здания. Вам нужно что-то прочное, надежное и способное противостоять стихиям.

Ага. Так что это не так просто, как просто выбрать любую сталь. Что делает конкретный тип стали лучше подходящим для таких экстремальных условий? Какие ключевые свойства они рассматривают?

Это совокупность факторов. Твердость является ключевым моментом, поскольку форма должна противостоять износу из-за постоянного впрыска и выброса пластика.

Верно.

Устойчивость к высоким температурам — еще один фактор, заключающийся в том, что плесень и пластик могут достигать невероятно высоких температур. И, конечно же, сталь должна иметь превосходную прочность на разрыв, чтобы выдерживать огромное давление.

Звучит так, будто это должно быть сверхчеловечески. Существуют ли определенные типы стали, которые обычно используются?

Существуют инструментальные стали, особенно те, которые предназначены для горячих работ. Такие марки, как H13, P20 и D2, популярны благодаря балансу твердости, ударной вязкости и термостойкости.

Хорошо.

Но выбор в конечном итоге зависит от конкретных факторов применения, таких как тип отливаемого пластика, сложность детали и объем производства.

И они также упомянули о специальных покрытиях и обработках, которые могут улучшить свойства стали. Это обычная практика?

Абсолютно. Это все равно, что дать форме доспехи, добавив дополнительный уровень защиты.

Хорошо.

Такие обработки, как азотирование и PVD-покрытие, часто используются для улучшения твердости поверхности, уменьшения трения и даже повышения коррозионной стойкости.

Ух ты.

Эти покрытия по существу создают барьер между сталью формы и расплавленным пластиком, продлевая срок службы формы.

Итак, у нас есть подходящие материалы. Что же могут сделать производители, чтобы эти дорогие формы прослужили как можно дольше? Потому что они довольно много говорят об обслуживании.

Да, техническое обслуживание абсолютно необходимо. Это все равно, что отдать машину на регулярный осмотр. Вы ищете потенциальные проблемы до того, как они станут серьезными.

Верно.

Регулярная очистка имеет решающее значение для удаления остатков пластика или загрязнений, которые могут ускорить работу, если еще одним ключевым фактором является правильная смазка. Это обеспечивает плавную работу и снижает трение между движущимися частями.

Они также подчеркивают важность полировки поверхностей формы.

Верно.

Я понимаю, как это может улучшить качество отделки пластиковых деталей, но повлияет ли это также на долговечность формы?

Это так. Полировка служит двойной цели. Он создает гладкую зеркальную поверхность полости формы, что не только улучшает эстетику конечной пластиковой детали, но и снижает риск прилипания при износе. О, это все равно, что заполировать царапину на машине. Вы удаляете дефекты, которые могут задерживать пластик или вызывать трение во время формования.

Хорошо отполированная форма подобна хорошо смазанному механизму. Все работает гладко и эффективно.

Именно так. Говоря о бесперебойной работе, источник также подчеркивает важность надлежащего обучения людей, эксплуатирующих и обслуживающих эти формы.

Ага.

Ведь даже самая прочная форма может быть испорчена неправильным обращением.

О, конечно. Это похоже на то, как если бы опытный хирург оперировал точными инструментами. Вам нужен человек, который разбирается в тонкостях оборудования и сможет безупречно выполнить процедуры.

Это отличная аналогия. Обученные технические специалисты имеют решающее значение. Они понимают нюансы процесса литья под давлением, умеют правильно устанавливать параметры, заранее выявлять потенциальные проблемы и эффективно выполнять задачи профилактического обслуживания.

Так что, похоже, инвестирование в обучение — довольно разумный шаг.

Абсолютно. Речь идет о предоставлении людям, находящимся на передовой линии, возможности принимать обоснованные решения и принимать активные меры для продления жизни плесени. И это подводит нас к еще одному увлекательному аспекту, упомянутому в источнике. Понятие вентиляции.

Вентиляция. Я не совсем представляю, что это означает в контексте литья под давлением.

Итак, представьте себе, что расплавленный пластик на высокой скорости устремляется в полость формы. Он вытесняет воздух, и если этот воздух не может выйти достаточно быстро, он попадает в ловушку, создавая карманы давления, которые могут привести к дефектам в конечной детали. Вентиляция заключается в стратегическом включении крошечных каналов в конструкцию формы, позволяющих выходить захваченному воздуху.

Это похоже на клапан сброса давления, гарантирующий, что пластик полностью и равномерно заполнит форму без каких-либо нежелательных пузырьков воздуха или пустот.

Точно. Правильная вентиляция важна как для качества деталей, так и для долговечности пресс-формы. Эти карманы давления не только влияют на внешний вид и структурную целостность пластиковой детали, но также создают дополнительную нагрузку на саму форму, что потенциально может привести к трещинам или преждевременному износу.

И они вкратце упомянули кое-что о горячеканальных системах в связи с вентиляцией. Это связано?

Вы очень наблюдательны. Они связаны. Система горячеканальных систем представляет собой сеть нагретых каналов, которые поддерживают постоянную температуру расплавленного пластика перед его впрыском в полость формы.

Ох, ладно.

Это не только улучшает текучесть пластика, но также помогает устранить необходимость в литниках и направляющих — тех дополнительных кусочках пластика, которые необходимо обрезать после формования.

Верно.

Горячеканальные системы часто включают в себя стратегически расположенные вентиляционные отверстия, что еще больше улучшает процесс вентиляции и обеспечивает оптимальное качество деталей и защиту пресс-формы.

Так что похоже, что системы с горячими литниками – это своего рода беспроигрышный вариант. Они повышают эффективность, сокращают количество отходов и способствуют долговечности пресс-форм.

Они определенно являются ценным инструментом в арсенале литья под давлением.

Говоря об инструментах, источник, который вы предоставили, также затрагивает некоторые действительно интересные будущие тенденции в мире литья под давлением.

Ах, да. В нем упоминались некоторые достижения в области материалов и технологий, которые могут еще больше увеличить срок службы пресс-формы и производительность деталей.

Так оно и было. Одна из областей, которая особенно интересна, — это разработка новых материалов для форм, которые еще более прочны и устойчивы к износу.

Например, мы наблюдаем рост использования сталей порошковой металлургии. Хорошо. Эти стали невероятно прочны и долговечны благодаря своей уникальной микроструктуре.

Так что это все равно, что вывести доспехи на новый уровень. Сама сталь становится еще более упругой.

Именно так.

Ага.

Мы также наблюдаем достижения в области обработки поверхностей, такие как лазерная наплавка, которая позволяет создавать еще более твердые и износостойкие поверхности в формах.

Это как в научно-фантастических фильмах, где в лабораториях создают сверхпрочные материалы. Но это реальная жизнь, и она влияет на производство.

Это свидетельство постоянных инноваций, происходящих в материаловедении. И эти достижения не только продлевают срок службы пресс-форм, но и позволяют производить более сложные и замысловатые пластиковые детали, расширяя границы возможностей литья под давлением.

Это дико. Таким образом, более прочные материалы — это одна часть головоломки. Что еще на горизонте?

Есть несколько невероятно интересных разработок в области проектирования и производства пресс-форм. Например, использование компьютерного проектирования (CAE) становится все более изощренным. С помощью CAE инженеры могут моделировать процесс литья под давлением, виртуально выявляя потенциальные проблемы, связанные с распределением давления, скоростью охлаждения и заполнением формы еще до того, как будет изготовлена физическая форма.

Так что это похоже на виртуальный тестовый запуск, позволяющий инженерам точно настроить конструкцию пресс-формы и оптимизировать производительность, прежде чем приступать к использованию дорогостоящих инструментов.

Точно. Это не только ускоряет процесс проектирования, но и помогает предотвратить дорогостоящие ошибки и доработки в дальнейшем. Говоря о скорости, еще одна тенденция, которая набирает обороты, — это использование 3D-печати для изготовления форм.

Я слышал о 3D-печати, но не уверен, что понимаю, как она применима к такой сложной вещи, как литье под давлением.

Да, 3D-печать или аддитивное производство произвели революцию в способе изготовления форм.

Хорошо.

Он особенно хорошо подходит для создания сложных геометрических форм и прототипов, что позволяет сократить время выполнения работ и повысить свободу проектирования.

Я понимаю.

Вы строите форму слой за слоем на основе цифрового проекта? Ага. Он открывает мир возможностей для создания сложных функций и индивидуального дизайна.

Таким образом, речь идет не только об ускорении изготовления форм, но и о расширении возможностей проектирования самих деталей.

Именно так. И поскольку технология 3D-печати продолжает развиваться, мы можем ожидать появления еще более инновационных приложений в области литья под давлением.

Это все так увлекательно. Удивительно думать о том, как технологии не только повышают эффективность и долговечность форм, но и расширяют границы возможного с точки зрения дизайна и функциональности.

Это действительно захватывающее время для работы в этой отрасли. Говоря о волнении, источник также углубляется в некоторые из этих усилий по обеспечению устойчивого развития, предпринимаемых в мире литья под давлением.

Да, ранее мы уже касались использования пластиков на биологической основе, но они намекали на некоторые более крупные тенденции в сторону экологически чистых методов. Поэтому мне интересно услышать об этом больше.

Что ж, похоже, что в наши дни устойчивое развитие становится основным приоритетом во многих отраслях, и литье под давлением не является исключением.

Да, похоже, это действительно становится важным, и мне любопытно услышать, как это реализуется. Каковы некоторые из ключевых инициатив?

Одним из важнейших направлений является энергопотребление. Литье под давлением традиционно требует много энергии для нагрева и охлаждения, но существует реальный стимул сделать этот процесс более эффективным.

Итак, речь идет об оптимизации существующих процессов для использования меньшего количества энергии. Как это выглядит на практике?

Что ж, мы наблюдаем достижения в технологии машин, как и все электрические формовочные машины, которые обеспечивают значительную экономию энергии по сравнению с их гидравлическими аналогами. Также особое внимание уделяется оптимизации параметров процесса, например использованию точного контроля температуры и минимизации времени охлаждения для снижения энергопотребления без ущерба для качества.

И они также упоминают альтернативные источники энергии. Это что-то, что исследуется?

Это. Растет тенденция к использованию возобновляемых источников энергии в производственных предприятиях.

Хорошо.

Так, например, солнечные панели на крышах заводов могут помочь компенсировать часть потребностей в энергии и снизить зависимость от ископаемого топлива.

Замечательно. Таким образом, похоже, что для того, чтобы действительно изменить ситуацию, необходим своего рода многогранный подход. А как насчет проблемы пластиковых отходов? Это то, что все больше беспокоит потребителей.

Ты прав. Пластиковые отходы являются серьезной проблемой, и отрасль предпринимает шаги для ее решения. Один из подходов заключается в простом сокращении количества используемого материала.

Хорошо.

Это может включать в себя разработку более легких и эффективных деталей или оптимизацию процесса формования для минимизации брака.

Итак, если в первую очередь более изобретательно обращаться с используемыми материалами, как насчет образующихся отходов? Является ли переработка жизнеспособным вариантом для литья под давлением?

Переработка отходов – это огромное направление внимания.

Хорошо.

Многие производители внедряют системы замкнутого цикла, в которых они собирают и перерабатывают собственный пластиковый мусор, превращая его обратно в сырье для новых деталей. И мы также видим прогресс в разработке более легко поддающихся вторичной переработке пластмасс, разработанных с учетом окончания срока службы.

Это своего рода создание безотходной экономики для пластмасс, минимизация отходов и снижение зависимости от первичных материалов. Это фантастика. А еще они коснулись биоразлагаемых пластиков. Является ли это реалистичной альтернативой для подобных приложений?

Биоразлагаемые пластики определенно набирают обороты, особенно для одноразового применения или продуктов, рассчитанных на более короткий срок службы. Однако еще предстоит преодолеть проблемы с точки зрения стоимости и производительности некоторых из этих наиболее требовательных приложений. Но исследования и разработки в этой области продолжаются, и мы видим некоторые многообещающие инновации.

Похоже, что отрасль действительно пытается перейти к более устойчивым решениям. Речь идет не только о продлении срока службы форм. Речь идет о том, чтобы сделать весь процесс более экологически ответственным.

Точно. И дело не только в материалах и производственных процессах. Дизайн также играет решающую роль. Дизайнеры все чаще задумываются обо всем жизненном цикле изделия: от выбора материала до утилизации по окончании срока службы.

Верно. Таким образом, учитывая, что деталь можно легче разобрать или переработать, это похоже на проектирование, обеспечивающее устойчивое развитие, с самого начала.

Именно целостный подход становится все более важным. И это обусловлено не только этическими соображениями. Есть и экономические выгоды. Что ж, поскольку потребители становятся более заботливыми об окружающей среде, они выбирают продукты и бренды, которые соответствуют их ценностям. Таким образом, компании, которые придерживаются принципа устойчивого развития, не только делают правильные вещи для планеты, но и позиционируют себя для успеха на рынке, который все больше требует такого рода экологически чистых решений.

Поэтому для бизнеса имеет смысл активно внедрять эти устойчивые методы.

Абсолютно. И дело не только в том, чтобы оставаться на шаг впереди. Речь идет об ответственном распоряжении имеющимися у нас ресурсами и обеспечении более здоровой планеты для будущих поколений.

Это было такое невероятное глубокое погружение. Мы перешли от микроскопического уровня углов разделяющей поверхности к глобальному влиянию методов устойчивого производства. Я чувствую, что по-новому оценил литье под давлением.

Эту область часто упускают из виду, но, как вы видели, она полна инноваций, сложности и реального стремления к прогрессу.

Что ж, я хочу поблагодарить вас за то, что поделились с нами своим опытом. Вы сделали эти сложные темы такими доступными и интересными.

Удовольствие было только моим. Я всегда рад поделиться своей страстью к инженерному делу и пролить свет на невероятный мир производства.

Мы надеемся, что это глубокое погружение было для нашего слушателя познавательным и вдохновляющим. Продолжайте задавать эти вопросы, продолжайте исследовать и продолжайте удивляться изобретательности, которая нас окружает.

До новых встреч, счастливого