Добро пожаловать обратно в глубокое погружение. Похоже, мы получили массу запросов на проектирование и стандартизацию литьевых форм. Похоже, вы, ребята, действительно хотите знать, что действительно важно.

Да, это горячая тема.

На первый взгляд это может показаться суховатым, но, честно говоря, понимание стандартизации — это нечто большее, чем просто скорость, вы знаете, речь идет о том, чтобы сделать эти формы лучше, надежнее, точнее и, в конце концов, способными создавать некоторые действительно высококачественные продукты.

Я сам не мог бы сказать лучше. Честно говоря, это как секретное оружие. Специально для производителей, которые. Ну, они серьезно относятся к качеству и эффективности. Конечно.

Хорошо, давайте немного разберемся. О чем именно мы говорим, когда говорим о стандартизации в мире литьевых форм?

Хм. Думайте об этом как о кухне шеф-повара. Верно.

Хорошо, я заинтригован.

Каждый ингредиент идеально отмерен. У каждого инструмента свое место. И шеф-повар, они следуют точному рецепту. Почему? Чтобы каждый результат был последовательным и вкусным. Конечно. Курс.

Хорошо, мне нравится эта аналогия.

Таким образом, стандартизация и проектирование пресс-форм, по сути, привносят тот же уровень порядка и контроля во весь производственный процесс.

Итак, вместо того, чтобы добавить немного того и немного того, мы говорим о действительно конкретных измерениях.

Ага.

И повторяемые процессы.

Вы поняли. И так же, как наши шеф-повара полагаются на конкретные инструменты и методы, дизайнеры пресс-форм полагаются на стандартизированные размеры, конструкции, материалы. Речь не идет о том, чтобы все выглядело одинаково. Речь идет о том, чтобы каждая форма работала стабильно и стабильно и каждый раз производила детали высокого качества.

Верно. В этом есть смысл. Но формы, ну, в них много деталей и размеров. С чего нам вообще начать?

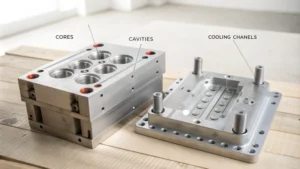

Начнем с основы, самих компонентов формы.

Хорошо, вернемся к основам.

У вас есть фиксированные и подвижные шаблоны. Они похожи на базовые пластины формы.

Правильно, база.

Убедитесь, что эти шаблоны совместимы с термопластавтоматом. Верно. И это. Две половинки формы идеально подходят друг к другу. Представьте себе, что вы пытаетесь испечь пирог на сковороде, у которой дно постоянно отваливается. Ох, это кухонный кошмар.

Точно. Стандартизация. Убедитесь, что все части работают вместе без проблем.

Так что никаких кухонных кошмаров в мире плесени. Но насколько конкретной становится эта стандартизация? Мы говорим об универсальном размере формы или о чем-то таком?

Речь не идет об одном универсальном размере. Речь идет о наличии набора стандартных размеров для различных типов и размеров пресс-форм. Конечно. Например, стандартный фиксированный шаблон может иметь длину 300 миллиметров, ширину 400 миллиметров и высоту 30 миллиметров, тогда как подвижный шаблон будет иметь немного меньшие размеры.

Понятно.

Это обеспечивает согласованность и совместимость между различными проектами и производителями.

Я понимаю, что это значительно облегчит заказ запчастей. Больше никаких игр в угадайку. Вам это подойдет?

Понятно. Стандартизация упрощает поиск и закупки. Вы можете быть полностью уверены в совместимости компонентов от разных поставщиков. Экономит время, снижает риск, знаете ли, задержек или ошибок.

Это огромный выигрыш в плане эффективности. Итак, у нас есть базовая конструкция, но как расплавленный пластик попадает в форму? Вот тут-то и пригодятся эти ворота и полозья, верно? Да, ты понял. Эти каналы действуют как трубопроводная система формы, верно? Направление расплавленного пластика в полость, где фактически формируется деталь. И знаете что?

Еще одно стандартизированное измерение.

Знаешь, это. Даже эти, вроде бы, мелкие детали имеют стандартизированные размеры. Например, боковые ворота, довольно распространенный тип, обычно имеют ширину 1 миллиметр и глубину 2 миллиметра.

Подождите, значит, даже такая маленькая вещь, как размер ворот, стандартизирована? Почему это так важно?

Все дело в оптимизации потока расплавленного пластика в полость формы. Думай об этом как о водной горке, ладно? Вам нужен плавный, контролируемый поток, чтобы все гонщики хорошо провели время и благополучно добрались до бассейна.

В целости и сохранности внизу.

Точно так же размеры ворот влияют на скорость и давление пластикового потока, что влияет, в частности, на качество конечного продукта. Боковой затвор шириной 1 миллиметр обеспечивает плавное течение пластика, равномерное заполнение полости формы, предотвращает дефекты и обеспечивает прочную, хорошо сформированную деталь.

Поэтому, если ворота слишком узкие, пластик может течь слишком медленно и охлаждаться слишком рано, что приведет к получению неполной или слабой детали.

Это верно. А если он слишком широкий, пластик может ворваться внутрь слишком быстро, вызывая турбулентность и потенциально задерживая пузырьки воздуха в детали, что ухудшает ее прочность и внешний вид.

Ух ты. Я никогда бы не подумал, что такая мелочь, как размер ворот, может иметь такое огромное влияние. Это маленькая деталь с огромными последствиями.

В этом красота стандартизации. Речь идет о понимании науки, лежащей в основе каждого элемента, и установлении лучших практик для обеспечения оптимальных результатов.

Хорошо, я начинаю понимать картину. Итак, мы рассмотрели сами компоненты формы и те каналы, по которым поступает пластик. Что происходит, когда пластик остынет и затвердеет?

Вот тут-то и вступают в действие эти механизмы разборки, верно?

Верно.

По сути, системы выталкивания готовой детали из формы, естественно, не повреждая ее.

Верно. Потому что не хочется на самом последнем этапе сломать свою красивую, идеально отлитую деталь.

Ага.

Каковы некоторые из распространенных методов извлечения из формы?

Существует множество различных методов, но два наиболее популярных — это толкатели и извлечение пластины из формы. Толкатели, они похожи на маленькие поршни.

Хорошо, Пистонс.

Они выталкивают деталь из формы. При извлечении пластины из формы используется отдельная пластина, которая перемещается внутрь и наружу. Ну и выкинуть деталь.

И стандартизированные размеры.

Вы это знаете. Размеры и компоновка этих механизмов также стандартизированы.

Ни за что. Я вижу здесь закономерность. Таким образом, наличие этих стандартизированных механизмов извлечения из формы помогает обеспечить последовательное и безопасное извлечение деталей.

Точно. Это сводит к минимуму риск повреждения детали и продлевает срок службы самой формы за счет уменьшения износа.

Все это невероятно увлекательно, но я должен кое-что признать. Я никогда не думал о том, что системы охлаждения имеют большое значение при проектировании пресс-форм.

Да, это распространенное заблуждение.

Я всегда думал, что нужно просто дать вещам остыть естественным путем.

Охлаждение на самом деле является критически важным этапом в процессе литья под давлением. И ты прав. Это гораздо больше, чем просто дать вещам остыть. Речь идет о точном и равномерном контроле температуры.

Хорошо, я вижу.

Чтобы убедиться, что пластик правильно затвердевает и что деталь приобретает желаемую форму и свойства.

Так что дело не только в скорости. Речь идет о контроле и точности.

Точно. И, как вы уже догадались, стандартизация. Здесь это также играет ключевую роль. Разумеется, те внутренние каналы, по которым охлаждающая жидкость циркулирует по форме, имеют стандартные размеры, обычно от 6 до 16 миллиметров в диаметре.

Хорошо, но почему так важно стандартизировать размер этих каналов? Ага. Разве любой размер не подойдет, пока охлаждающая жидкость течет?

Ну не совсем диаметр каналов охлаждения. Это влияет на то, насколько эффективно тепло передается от формы. Если каналы слишком узкие, охлаждающая жидкость может течь слишком медленно и не эффективно отводить тепло.

Я понимаю. Ведущие к горячим точкам.

Да, горячие точки в плесени. С другой стороны, если каналы слишком широкие, охлаждающая жидкость может течь слишком быстро и не успеть поглотить тепло, что также приведет к неравномерному охлаждению.

Итак, сценарий Златовласки: не слишком жарко и не слишком холодно.

Вы поняли. И это диапазон от 6 до 16 миллиметров? Что ж, в результате исследований и испытаний было установлено, что это оптимальный диапазон для большинства применений литья под давлением.

Так что на самом деле за этим стоит наука. Это не просто случайные числа.

Абсолютно. И это только диаметр канала, расстояние между этими каналами также имеет решающее значение. Если они расположены слишком близко друг к другу, вы можете получить неравномерное охлаждение на слишком большом расстоянии друг от друга, и, возможно, вы не будете достаточно эффективно охлаждать форму.

Итак, внутри шаблона происходит целый мир стандартизации, о котором я даже не подозревал. Что еще есть?

О, мы едва коснулись поверхности, но вы начинаете видеть, сколько размышлений и точности требуется для разработки действительно эффективной формы и стандартизации. Что ж, это ключ к тому, чтобы все эти тщательно рассчитанные элементы гармонично работали вместе.

Это похоже на замысловатый танец, в котором все части движутся синхронно, создавая что-то прекрасное. Но мне кое-что интересно. Как эта стандартизация на самом деле проявляется на практике? Я имею в виду, когда дизайнер садится за создание формы, с чего он вообще начинает?

Все начинается с понимания, настоящего понимания потребностей заказчика, конкретных требований к продукту. С каким пластиком мы работаем? Каковы желаемые размеры, допуски, сколько деталей нужно изготовить? Знаете, как только вы получите четкое представление обо всех этих факторах, вы сможете приступить к разработке концепции формы.

Верно.

Конечно, всегда помните о тех стандартизированных размерах и материалах, о которых мы говорили.

Так что это не просто взять стандартный шаблон и положить конец. Там много предварительного анализа.

Ага.

И планирование.

О, абсолютно. Вы должны учитывать геометрию детали, поток, пластик, расположение ворот и направляющих, расположение охлаждающих каналов, механизм извлечения из формы, и все это, конечно, придерживаясь этих стандартизированных рекомендаций.

Звучит как тонкий баланс. Вы пытаетесь удовлетворить конкретные потребности проекта, но при этом работаете в рамках стандартизации.

Это именно так. Это как иметь ящик с инструментами, верно. Полный высококачественных стандартизированных инструментов, но вы все равно должны знать, как эффективно использовать эти инструменты, чтобы создать что-то уникальное и функциональное.

Итак, у нас есть концепция. Мы рассмотрели эти стандартизированные элементы. Что дальше?

Далее следует этап детального проектирования.

Итак, вдаваясь в подробности, это.

Знаете, именно здесь дизайнер действительно вникает в мельчайшие детали, создавая точные чертежные характеристики для каждого компонента формы. Они, конечно, будут использовать специализированное программное обеспечение для моделирования формы в 3D, гарантируя, что все детали идеально подходят друг к другу, а каналы охлаждения расположены оптимально.

И эти стандартизированные размеры и свойства материалов имеют решающее значение.

Абсолютно. Они имеют решающее значение на протяжении всего этого процесса.

Здесь все может стать действительно сложным.

Ага.

И отнимает много времени.

Вы рассказываете.

Если бы не стандартизация.

Вы правы, это был бы кошмар. Но благодаря стандартизации дизайнеру не нужно каждый раз изобретать велосипед. Они могут использовать как библиотеку заранее разработанных стандартизированных компонентов и сосредоточить свои усилия на уникальных аспектах пресс-формы.

Так что это похоже на заранее утвержденный проект, который можно адаптировать и настроить.

Точно. Это не только экономит массу времени, но и снижает риск ошибок. А когда вы имеете дело с точным производством, даже небольшая ошибка может иметь огромные последствия.

Верно, потому что дефектная форма приводит к появлению дефектных деталей, что приводит, как вы знаете, к недовольству клиентов и дорогостоящим доработкам.

Именно так. Стандартизация помогает минимизировать эти риски, гарантируя, что каждый шаг процесса проектирования основан на проверенных лучших практиках.

Верно. Смысл. Итак, мы рассмотрели дизайн, но как стандартизация влияет на фактическое производство пресс-форм?

Ах, вот где действительно произошло волшебство.

Хорошо, давайте послушаем это.

Благодаря стандартизированным конструкциям производители могут использовать предварительно закаленные стальные блоки для основ пресс-форм.

Хорошо.

Это, конечно, устраняет необходимость в трудоемкой термообработке после механической обработки. И поскольку размеры компонентов пресс-формы стандартизированы, производители могут использовать их, как они называют станки с ЧПУ?

Станки с ЧПУ.

Ага-ага. Производить детали с невероятной точностью и повторяемостью.

Итак, станки с ЧПУ подобны роботам производственного мира, которые следуют точным цифровым инструкциям для создания идеально одинаковых деталей.

Точно. А когда вы объедините этот уровень точности со стандартизированными компонентами, вы получите невероятно эффективный и предсказуемый производственный процесс.

Как хорошо поставленный балет.

О, мне нравится эта аналогия. Все танцоры, или, в данном случае, машины и компоненты, вы знаете, движутся.

В идеальной гармонии, создавая безупречное исполнение.

И точно так же, как балетный спектакль, вы знаете, выигрывает от наличия талантливых танцоров, опытного хореографа, опытного режиссера. Ага. Успешный производственный процесс зависит от высококвалифицированных машинистов и четко определенной стандартизированной системы.

Хорошо, мы поговорили о дизайне, поговорили о производстве, но как насчет самих материалов для формы? Я имею в виду, какое влияние на это оказывает стандартизация?

О, выбор материала абсолютно важен. Еще одна область, где стандартизация играет решающую роль. На самом деле вам нужны материалы, которые могут выдерживать такие высокие температуры, давление литьевой формы и процесс литья. Верно. Устойчивы к износу и совместимы с типом формованного пластика.

Верно. Потому что, если материал формы, так сказать, не выдерживает тепла, он деформируется, деградирует, и это все испортит.

Точно. Вот почему проектировщики пресс-форм часто обращаются к хорошо стандартизированным материалам с хорошо документированными свойствами. Огнестойкая сталь P20 или H13 является распространенным выбором, особенно для вставок с сердечником и полостью.

Верно. Вставки, являющиеся частями.

Форма, которая непосредственно формирует пластиковую деталь.

Ранее вы упоминали эти типы сталей, но, честно говоря, эти названия для меня мало что значат. Что делает их такими особенными?

Они известны своей прочностью, знаете ли, своей способностью выдерживать многократное использование без изнашивания. Думайте о них как о тяжелых рабочих лошадях в мире изготовления форм.

Итак, суперпрочные и долговечные инструменты на кухне нашего шеф-повара.

Вы поняли. А стандартизация гарантирует неизменно высокое качество этих материалов, независимо от того, откуда вы их получаете.

Хорошо, имеет смысл. Но сталь есть сталь, верно? В чем разница между P20 и H13?

Ну, они различаются по твердости, которая измеряется с использованием так называемой шкалы Роквелла C, часто сокращенно HRC.

Понятно.

Сталь P20 обычно имеет твердость от 30 до 50 HRC, а H13 может варьироваться от 40 до 55 HRC.

Таким образом, чем выше число HRC, тем тверже материал.

Вы поняли. И именно поэтому сталь H13 часто является предпочтительным выбором, особенно для пресс-форм высокой точности или форм, которые будут использоваться для производства большого количества деталей. Разумеется, он может выдержать износ при многократном использовании без ущерба для качества деталей.

Это похоже на выбор правильного инструмента для работы. Вы бы не стали использовать тонкий нож для очистки овощей, чтобы разрубить кость, а достали бы мощный тесак.

А в мире изготовления форм сталь H13 — это наш сверхмощный скалыватель. Сильный, выносливый, готовый справиться с трудными задачами.

Хорошо, эта аналогия действительно помогает.

Ага.

Итак, у нас есть прочная сталь для частей формы, которые находятся в непосредственном контакте с горячим пластиком. А что насчет остальных частей?

Для менее важных компонентов, таких как опорные конструкции или сама основа пресс-формы, вы можете выбрать вариант. Менее дорогой материал, такой как углеродистая конструкционная сталь. Все дело в балансе стоимости и производительности, выборе подходящего материала для каждой конкретной функции.

Итак, вернемся к теме эффективности.

Ага.

Вам не всегда нужен самый дорогой материал, только тот, который подходит для работы.

Точно. А стандартизация помогает гарантировать, что вы делаете выбор материалов на основе надежных данных и проверенных передовых методов.

Итак, мы поговорили о дизайне, производстве и даже выборе материалов, но я должен спросить, не фокусируется ли это на стандартизации, не ограничивает ли это творчество? Я имею в виду, если все будут следовать одним и тем же правилам, разве мы не получим в итоге кучу формочек для печенья?

Это действительно хороший вопрос. И, честно говоря, это происходит постоянно. Некоторые люди обеспокоены тем, что стандартизация задушит творчество. Верно. Это приведет к миру, полному скучных и одинаковых продуктов, но на самом деле все совсем наоборот.

Хорошо, это не формочки для печенья.

Нет, совсем нет. Подумайте об этом так. Как музыка.

Музыка.

Ага. У вас есть стандартный набор музыкальных нот. Верно. Но это нисколько не ограничивает композитора.

Верно. Там еще так много творчества.

Точно. Заметки — это как строительные блоки. То, как вы их аранжируете, как вы их комбинируете, — вот что на самом деле создает музыку, волшебство.

Таким образом, вместо того, чтобы быть ограничением, стандартизация на самом деле высвобождает умственную энергию, на которой дизайнеры могут сосредоточиться. О более творческих частях дизайна.

Точно. Подумайте об этом. Если бы вам пришлось спроектировать каждый элемент пресс-формы с нуля, определение оптимальных размеров и свойств материала для каждой детали заняло бы настолько много времени, что это было бы утомительно. Психологическое истощение тоже. Вы настолько увязнете во всех технических деталях, что никогда даже не доберетесь до искусства дизайна.

Так что стандартизация такая. Это как иметь действительно прочный фундамент, на котором можно строить.

Ага.

Это позволяет вам достичь новых творческих высот, не беспокоясь о том, что земля рушится под вами.

Точно. Это как иметь доверенного лица. Переходим к рецепту вкусного торта.

Хорошо, я снова на кухне.

Знаете, эти основные ингредиенты, пропорции, они работают, верно?

Они работают каждый раз.

Но вы можете экспериментировать, верно. Разные вкусы, разные глазури, украшения. Создать что-то действительно уникальное.

Восхитительно.

Точно.

Хорошо. Я начинаю понимать, как на самом деле может помочь стандартизация. Что ж, это может стать катализатором инноваций.

Ага.

Речь не идет об ограничении выбора. Это примерно. Речь идет о более разумном выборе, более осознанном выборе.

Абсолютно. И речь идет также о развитии сотрудничества. Когда все работают по одному и тому же набору стандартов, общаться намного проще. Знаете, делитесь идеями, эффективно работайте вместе.

Все на одной волне.

Точно. Представьте себе, что вы пытаетесь построить дом.

Хорошо.

Где каждый плотник использовал разные размеры, разные инструменты.

О, это было бы катастрофой.

Это был бы хаос. Ничто не могло совпасть должным образом. Проект просто развалится.

Это был бы кошмар.

Но благодаря стандартизации все говорят на одном языке, используют одни и те же инструменты, работают над достижением общей цели, создают это общее.

Понимание, чувство командной работы.

Именно так. И это может привести к поистине потрясающим результатам. Будучи дизайнерами и инженерами, они могут эффективно сотрудничать, опираясь на идеи друг друга. Вот тогда и происходят настоящие прорывы.

Знаете, стандартизация – это не только эффективность и последовательность. Речь идет о раскрытии силы человеческой изобретательности и сотрудничества.

Вы поняли. Речь идет о создании системы, в которой люди смогут, вы знаете, они могут работать вместе, конечно, гармонично, чтобы решать эти сложные проблемы и действительно раздвигать границы возможного.

Честно говоря, все это глубокое погружение стало для меня настоящим открытием. Я понятия не имел, сколько мыслей и науки было потрачено на проектирование и стандартизацию литьевых форм.

Вы знаете, все сводится к желанию создавать более качественные продукты, более эффективно и экологично.

Вам удалось взять что-то, что на первый взгляд казалось техническим и сухим, и превратить это в увлекательное исследование.

Я рад, что ты так думаешь.

Об инновациях и сотрудничестве.

Это действительно увлекательно, когда вникаешь в это.

Я уверен, что наши слушатели сейчас чувствуют себя вдохновленными и готовыми применить эти принципы в своей работе.

Я надеюсь, что это так.

Завершая это глубокое погружение, мы хотим оставить вам последний, заставляющий задуматься вопрос. Как стандартизация в других сферах вашей жизни может раскрыть скрытый потенциал и привести к лучшим результатам?

Хм, это хороший вопрос. Стоит задуматься наверняка. И помните, стандартизация – это не слепое следование правилам. Речь идет о поиске элегантных решений, которые повышают эффективность и креативность.

Благодарим вас за то, что присоединились к нам в этом глубоком погружении в мир проектирования и стандартизации литьевых форм. До следующего раза продолжайте исследовать, продолжать учиться и продолжать продвигать эти