Итак, давайте начнём, хорошо? Сегодня мы рассмотрим довольно скрытую, но невероятно важную тему. Речь идёт о том, как ускорить охлаждение пресс-форм для литья под давлением. Тех самых, из которых изготавливается множество вещей, которыми мы пользуемся каждый день.

Да, это действительно довольно увлекательно.

У нас есть множество научных работ и мнений экспертов, которые мы готовы изучить, чтобы ускорить, улучшить и сделать этот процесс еще более эффективным для создания еще более качественной продукции.

На первый взгляд это может показаться не самым захватывающим, но поверьте, инженерные решения, лежащие в основе этого, просто поразительны. Речь идёт о контроле температуры и потока, использовании различных материалов — всё это для достижения действительно впечатляющих результатов.

Знаете, в одной из статей, которые мы изучали, была замечательная аналогия. Они рассказывали о проекте по оптимизации системы охлаждения, и это было похоже, как они выразились, на наступление ночи на их производственной линии. Меньше дефектов, гораздо более быстрая обработка заказов. Довольно впечатляюще.

Да. Да, именно так. Удивительно, насколько большую разницу это может внести.

Но прежде чем мы перейдем к действительно сложным технологиям, мне любопытно. В чем вообще суть охлаждения? Почему оно так важно?

Дело не только в скорости, хотя, конечно, это очень важный фактор. Но когда вы впрыскиваете расплавленный пластик в форму, он должен остыть и затвердеть очень контролируемым образом. И если этот процесс не будет абсолютно идеальным, возникнет множество проблем.

Какие проблемы?

Деформация деталей, неравномерная усадка, даже внутренние напряжения, которые могут ослабить конечный продукт. Очень важно сделать все правильно.

Это чем-то похоже на выпечку торта.

Ага.

Знаете, у вас может быть самый лучший рецепт в мире, но если его не остудить как следует, он осядет посередине или потрескается.

Это отличная аналогия. Да, именно так. Все дело в контроле процесса охлаждения, чтобы конечный продукт получился идеальным.

И, как и в выпечке, правильный способ охлаждения, я думаю, зависит от того, что вы готовите.

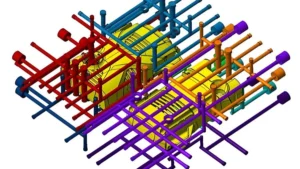

Безусловно. А в литье под давлением огромная часть успеха зависит от того, как спроектированы каналы охлаждения, то есть пути для охлаждающей жидкости, внутри самой формы. Это как стратегическое размещение трубок вокруг горячего двигателя.

Ой. Чтобы всё охлаждалось равномерно.

Да, эффективно и равномерно. В этом вся суть.

И имеющиеся у нас источники действительно подробно рассматривают этот вопрос. Много говоря о расположении этих каналов, я с удивлением узнал, что симметрия играет большую роль. Почему это так важно?

Представьте, что вы пытаетесь охладить, скажем, простой цилиндр. Если каналы охлаждения расположены симметрично вокруг него, тепло будет рассеиваться равномерно. Это предотвратит деформацию и гарантирует, что все детали будут иметь одинаковый размер. Это может показаться довольно простым, но это фундаментальный принцип, верно?

Да. Это логично. А потом становится еще интереснее, когда они начинают говорить о размере этих каналов. Некоторые источники, похоже, очень воодушевлены идеей расширения этих каналов, чтобы ускорить процесс. В чем тут логика?

Ну, более крупные каналы, очевидно, позволяют большему количеству охлаждающей жидкости протекать, а значит, они могут отводить тепло от формы гораздо быстрее. Но. И всегда есть «но». Если сделать эти каналы слишком большими, есть риск ослабить саму структуру формы.

Ага, понятно.

Особенно если учесть давление, возникающее при литье под давлением, в результате пресс-форма может треснуть или даже полностью выйти из строя.

Таким образом, речь идет не просто о максимальном увеличении потока. Важно найти оптимальный баланс между мощностью охлаждения и тем, чтобы форма могла справиться со всем этим.

Именно так. Главное — найти баланс. И вот тут-то всё становится по-настоящему интересным, потому что решение не всегда сводится к простому увеличению размеров. Например, когда речь идёт о продуктах с очень толстыми стенками, задача охлаждения становится ещё сложнее.

Хорошо, а почему так происходит? Что делает охлаждение более толстых деталей таким сложным?

Подумайте сами. Если каналы охлаждения расположены только снаружи толстой детали, внешние слои будут затвердевать гораздо быстрее, чем сердцевина, что создаст внутренние напряжения, которые могут привести к деформации или даже растрескиванию по мере охлаждения внутренней части.

О, значит, это снова та же аналогия с тортом. Если внешняя часть остынет слишком быстро, внутренняя может остаться липкой, и в итоге получится полная неразбериха.

Именно так. Принцип тот же. И чтобы преодолеть это, инженеры разработали, ну, довольно ingenious методы.

Да, а какие именно методы?

Один из наиболее эффективных методов — это так называемое многослойное охлаждение. Вместо того чтобы просто иметь каналы на поверхности, создаются несколько слоев каналов, которые проходят по всей форме.

Ах. То есть, это как сеть охлаждающих трубок, охватывающая каждую часть формы, даже самые толстые участки, обеспечивая равномерное охлаждение.

Именно так. Многослойное охлаждение позволяет направлять потоки воздуха в разные области с разной скоростью, предотвращая деформацию толстых деталей, которые обычно охлаждаются неравномерно. Это кардинально меняет ситуацию. Это гарантирует прочность и надежность сложных, толстых компонентов.

Это заставляет меня осознать, сколько инженерных решений вкладывается в то, что на первый взгляд кажется довольно простым. Не подумаешь, что охлаждение пластика — это настолько сложная задача.

Это очень специализированная область, и чем глубже вы в неё погружаетесь, тем больше понимаете, как много переменных влияет на конечный продукт. И дело не только в самих каналах. Важно также, что именно через них проходит.

Верно? Да. Источники упоминают, что выбор правильного охлаждающего вещества может существенно повлиять на эффективность всего процесса. Я так понимаю, сейчас используется уже не просто обычная вода, верно?

Вода по-прежнему остается самым распространенным вариантом. Да, и на то есть веские причины. Она легкодоступна и может поглощать много тепла. Но в некоторых случаях действительно требуется что-то более специализированное. Некоторые материалы плохо реагируют на воду, или для предотвращения дефектов необходим сверхточный контроль температуры.

Таким образом, речь идет о выборе подходящего инструмента для работы. Например, иногда вам нужен просто молоток, а иногда — мощный лазер.

Совершенно верно. Это отличная формулировка. Некоторые производители даже используют специальные охлаждающие жидкости или жидкий азот, когда им требуется чрезвычайно быстрое охлаждение для конкретных задач.

Жидкий азот. Звучит довольно круто. Это что, супер-оружие для охлаждения мира?

Безусловно. Но даже при использовании более распространенных охлаждающих жидкостей контроль температуры и скорости потока имеет решающее значение. Один из источников рассказывает о проекте, в результате которого возникли дефекты поверхности из-за использования слишком холодной охлаждающей жидкости.

Подождите, слишком холодно? Я думал, цель — как можно быстрее охладить помещение.

Это кажется нелогичным. Я понимаю, но если разница температур слишком велика, это может вызвать шок на поверхности детали, привести к её растрескиванию или деформации. Всё дело в поиске идеального баланса, при котором скорость охлаждения подходит для материала и сложности детали.

Ух ты. Получается, даже такая, казалось бы, простая вещь, как температура охлаждающей жидкости, может как улучшить, так и испортить конечный результат. Это просто невероятно. Похоже, что в этом деле есть настоящее искусство.

О, безусловно. И мы даже не затронули тему материалов, используемых для изготовления самих форм. Они играют огромную роль в том, насколько эффективно тепло отводится от детали.

Совершенно верно. Источники действительно акцентировали внимание на таких материалах, как медные сплавы и стали с высокой теплопроводностью. Звучит как что-то из научно-фантастического фильма. Но, думаю, главный вопрос в том, как эти необычные материалы на самом деле улучшают процесс?

Это отличный вопрос, и мы сразу же его обсудим. Оставайтесь с нами.

Итак, перед перерывом мы говорили о суперматериалах для изготовления этих литьевых форм. Вы сейчас объясните, как такие вещи, как медные сплавы, на самом деле влияют на охлаждение.

В конечном итоге все сводится к теплопроводности. Насколько быстро материал может отводить тепло? Традиционные инструментальные стали справляются неплохо, но эти передовые материалы, кажется, быстрее всего отводят тепло.

О да. В источниках была очень интересная аналогия для бериллиевой меди.

Ага? Что это было?

Они описали это как небольшой двигатель, ускоряющий передачу тепла. В общем, это довольно впечатляющая картина, не правда ли?

Да, это так. Бериллиевая медь — это невероятно прочный материал. Её теплопроводность настолько высока, что она невероятно быстро отводит тепло от детали. Недостаток в том, что она не такая прочная, как сталь, и, конечно, может быть немного дороже.

А, это имеет смысл.

Поэтому его обычно используют очень стратегически в тех конкретных областях формы, где требуется сверхбыстрое охлаждение.

Это как турбонаддув для охлаждения, именно там, где это больше всего необходимо.

Да, именно так. Вы всё правильно поняли. А ещё есть стали с высокой теплопроводностью. Они находятся где-то посередине.

О, как так?

Они обеспечивают действительно хороший баланс. Они не такие проводящие, как медные сплавы, но гораздо прочнее, а это значит, что их можно использовать в гораздо большем количестве ситуаций. Вы получаете дополнительное охлаждение, но вам не нужно беспокоиться о том, что форма, например, развалится.

Итак, опять же, все дело в выборе подходящего материала для работы, с учетом как скорости охлаждения, так и, собственно, прочности формы.

Совершенно верно. Все дело в поиске подходящего инструмента для работы. И это подводит нас к еще одному действительно захватывающему аспекту всего этого. Покрытия. Некоторые источники выделяют действительно интересные варианты, такие как керамические и алмазные, например, углеродные покрытия. И эти покрытия могут фактически способствовать более быстрому рассеиванию тепла, а также защищают форму от износа.

Я представляю это так: форма словно покрывается доспехами, понимаете? Но эти доспехи также помогают еще быстрее отводить тепло. Какова научная основа работы этих покрытий?

Всё дело в свойствах поверхности. Эти покрытия изменяют способ излучения тепла пресс-формой. Они значительно повышают эффективность процесса, а также создают барьер, который снижает трение и износ, что крайне важно при работе с пресс-формами, имеющими множество мелких деталей.

Жесткие допуски — это двойная выгода. Более быстрое охлаждение и более длительный срок службы пресс-формы. Но мы много говорили о физических аспектах, каналах, материалах, покрытиях. А как насчет самого процесса контроля охлаждения?

Да, вот тут-то и начинается настоящее. Ну, настоящее искусство, можно сказать. Дело не только в наличии хорошей системы охлаждения. Дело в управлении ею, знаете, активном управлении ею. На протяжении всего процесса литья под давлением, во-первых.

В источниках, которые мы изучали, этот момент особенно подчеркивался. Там говорилось о том, насколько важно контролировать такие параметры, как скорость потока и температура охлаждающей жидкости. Похоже, это гораздо сложнее, чем просто установить термостат и уйти.

Безусловно. Эти современные машины для литья под давлением невероятно сложны. В них есть датчики, которые отслеживают температуру внутри пресс-формы, расходомеры для охлаждающей жидкости, и все это продвинутое программное обеспечение, которое может анализировать все эти данные и вносить корректировки в режиме реального времени, чтобы все работало бесперебойно и обеспечивалось действительно стабильным и высококачественным производством деталей.

Это как если бы команда экспертов постоянно следила за всем процессом, обеспечивая безупречное выполнение всех задач.

Это довольно удачная аналогия. А если говорить о таких технологиях, как охлаждение с регулируемой скоростью потока, то всё становится ещё сложнее. Вместо постоянного потока охлаждающей жидкости можно изменять его в разных частях формы в зависимости от потребности каждой области в охлаждении.

Поэтому, если у вас есть участок с более толстыми стенками, вы можете увеличить скорость потока в этом месте, чтобы убедиться, что он охлаждается с той же скоростью, что и участок с более тонкими стенками.

Именно так. Все дело в таком уровне точности.

Ага.

А еще есть импульсное охлаждение, которое представляет собой нечто еще более интересное.

О, да, я помню этот случай. Они описывали это как своего рода сердцебиение плесени. Как это вообще работает?

Это довольно круто. По сути, это включает в себя переключение между высокой и низкой скоростью потока или даже кратковременную полную остановку потока. И это пульсирующее действие помогает более равномерно распределять тепло в форме, что обеспечивает гораздо более стабильное качество изделия, и это даже может улучшить прочность готовой детали.

Ух ты. Это похоже на тщательно спланированный танец между температурой и потоком. Это намного сложнее, чем я когда-либо себе представлял.

И мы только начали. Этому посвящена целая область инженерии, и она постоянно развивается. Постоянно появляются новые технологии, такие как конформные каналы охлаждения. Они действительно расширяют границы возможного в области конформного охлаждения.

Это был один из тех терминов, который звучал как нечто сверхсовременное и высокотехнологичное.

Ага.

Чем он так отличается от традиционных каналов?

Подумайте, как изготавливаются традиционные профили. По сути, это сверление прямых отверстий в форме, верно?

Ага.

Это отлично работает для простых форм, но когда дело доходит до действительно сложных деталей с множеством изгибов и углов, таких прямых каналов, то не всегда удается охладить все участки, которые в этом нуждаются.

О, получается, что в итоге образуются «горячие точки», которые могут нарушить весь процесс.

Именно так. И вот тут вступает в дело конформное охлаждение. Эти каналы фактически повторяют форму детали, какой бы сложной она ни была, они могут изгибаться, поворачиваться и разветвляться, чтобы доставлять охлаждение именно туда, где оно необходимо.

Это как если бы для пресс-формы была создана собственная, специально разработанная система охлаждения. Но как вообще можно сделать каналы такой сложной формы?

Вот тут-то и пригодится 3D-печать. Аддитивное производство. Это кардинально меняет подход к проектированию пресс-форм. Оно позволяет создавать невероятно сложные каналы охлаждения, которые невозможно изготовить традиционными методами.

То есть речь идёт о формах с внутренними каналами, которые выглядят как... как сумасшедшие американские горки?

В общем-то, да. И самое приятное, что 3D-печать позволяет создавать такие изделия без огромных затрат или дополнительного времени на изготовление формы.

Это как будто вы открываете для себя совершенно новый уровень контроля.

Это действительно очень интересное развитие, и оно приводит к невероятным инновациям в литье под давлением. Но важно помнить, что все эти методы, о которых мы говорили, от сложных материалов до изощренных стратегий охлаждения, — это всего лишь инструменты. И главное — знать, когда использовать правильный инструмент.

Поэтому речь идёт не просто о том, чтобы задействовать все новейшие технологии для решения проблемы. Важно понимать, чего нужно достичь, и выбрать наилучший подход для этой задачи.

Совершенно верно. Универсального решения для оптимизации охлаждения литьевых форм не существует. Речь идёт о поиске правильного баланса между эффективностью, качеством и контролем затрат. Именно это делает эту область такой увлекательной.

Это было довольно удивительное погружение. Мы прошли путь от основ проектирования каналов охлаждения до передовых технологий 3D-печати и всего этого сверхсовременного. Но я думаю, важно на минуту остановиться и спросить себя: почему всё это вообще имеет значение? В чём здесь суть?

Это отличный вопрос. В конечном счете, оптимизация охлаждения литьевых форм — это, по сути, расширение границ возможного. Ускоряя процесс, мы можем производить больше продукции с меньшими затратами. Это делает товары более доступными для всех. А благодаря улучшению качества продукции, она служит дольше, работает лучше и оказывает меньшее воздействие на окружающую среду.

Таким образом, речь идет о том, чтобы сделать вещи лучше, быстрее и экологичнее.

Именно так. А теперь представьте себе, например, медицинскую промышленность. Возможность быстро и точно изготавливать такие сложные медицинские устройства. Это огромный шаг вперед для здравоохранения, для инноваций, спасающих жизни. И все это благодаря передовым достижениям в области литья под давлением.

Это касается не только здравоохранения, но и всего остального. Бытовая электроника, автомобильные запчасти, возобновляемая энергия. Оптимизированное литье под давлением повсюду. Оно меняет мир вокруг нас.

Поскольку мы все больше осознаем важность защиты окружающей среды, производство с использованием эффективных методов, позволяющих экономить ресурсы, становится еще более значимым. Именно здесь оптимизация охлаждения литьевых форм может сыграть решающую роль. Используя меньше энергии, создавая меньше отходов и производя долговечную продукцию, мы вносим свой вклад в более устойчивое будущее.

Это хорошее напоминание о том, что инженерия — это не просто крутые гаджеты и изобретения. Это использование этих вещей для решения реальных проблем и улучшения мира.

Безусловно. Отлично сказано. И, завершая этот подробный обзор, я надеюсь, что наши слушатели испытывают некоторое воодушевление по поводу будущего производства. Это постоянно развивающаяся отрасль, и в ней заложен огромный потенциал.

Это было действительно увлекательное путешествие по изучению этой темы вместе с вами. И всем, кто слушает, мы призываем продолжать учиться, исследовать и задавать вопросы. Мир производства полон удивительных задач и невероятных инноваций. Кто знает, может быть, кто-то из вас, слушающих нас, совершит следующий крупный прорыв в области охлаждения литьевых форм.

Да, я бы не удивился. Вокруг много талантливых людей.

Спасибо всем, что присоединились к нам в этом увлекательном погружении. Мы вернемся в следующий раз с еще одним захватывающим взглядом на окружающий нас мир. А пока продолжайте погружаться в глубины. Итак, мы говорили о том, насколько важны данные и мониторинг, когда речь идет о том, чтобы максимально эффективно использовать охлаждение пресс-форм для литья под давлением. Мне очень любопытно углубиться в эту тему подробнее.

Да, недостаточно просто спроектировать хорошую систему. Нужно убедиться, что она действительно работает так, как нужно, на протяжении всего процесса. Это как иметь очень дорогую духовку, но никогда не проверять правильность температуры.

В итоге вы можете сжечь всё дотла.

В результате вы можете получить довольно противоречивые результаты.

Итак, как же на самом деле отслеживать и контролировать такую сложную систему в режиме реального времени?

Хорошая новость в том, что эти современные машины для литья под давлением — они действительно умные. В них встроено множество датчиков.

О, а какие именно датчики?

Датчики температуры прямо в пресс-форме. Расходомеры, отслеживающие поток охлаждающей жидкости. И у них даже есть программное обеспечение, которое анализирует все эти данные и может корректировать параметры на ходу.

Это как если бы внутри формы находилась крошечная команда инженеров, которые следят за тем, чтобы всё работало идеально.

Да, это просто потрясающе, такой уровень мониторинга и контроля. Это действительно важно для обеспечения стабильности и для выявления любых потенциальных проблем на ранней стадии, до того, как они превратятся в серьезные дефекты.

О, не могли бы вы привести пример?

Конечно. Допустим, датчик обнаруживает скачок температуры. Система может автоматически отрегулировать поток охлаждающей жидкости, чтобы компенсировать это. Главное — поддерживать баланс.

Это действительно круто. Кажется, все эти данные выводят всё на совершенно новый уровень.

О, безусловно. И это только начало. По мере того, как датчики и системы анализа данных будут становиться все более совершенными, мы сможем еще точнее настраивать эти процессы. Мы сможем создавать еще лучшие продукты и делать это быстрее.

Весь этот глубокий анализ оказался действительно поучительным. Мы прошли путь от простых каналов охлаждения до 3D-печати и интеллектуального мониторинга. Это потрясающе. Но я думаю, важно на секунду остановиться и спросить себя: почему всё это имеет значение? Какой главный вывод из всего этого следует?

Да, это хороший вопрос. В конечном счете, оптимизация охлаждения литьевых форм — это расширение границ возможного. Если мы сможем ускорить процесс, мы сможем производить больше продукции и делать это дешевле, что, в свою очередь, сделает продукцию более доступной для большего числа людей. А если мы сможем улучшить сами изделия, то они прослужат дольше, будут работать лучше и окажут меньшее воздействие на окружающую среду.

Итак, речь идет о том, чтобы сделать все лучше, быстрее и экологичнее — обо всех этих замечательных вещах.

Совершенно верно. Подумайте, например, о том, как медицинская промышленность смогла создавать эти действительно сложные медицинские устройства, причем быстро и точно. Это произвело революцию в здравоохранении. Речь идет об инновациях, которые спасают жизни. И все это благодаря достижениям в области литья под давлением.

И это касается не только медицины. Это касается всего. Наши телефоны, наши автомобили, возобновляемая энергия. Это повсюду.

И знаете, поскольку люди все больше обеспокоены состоянием окружающей среды и стремятся производить продукцию эффективно, не тратя много ресурсов, это становится все более важным. Именно здесь оптимизация охлаждения литьевых форм может действительно изменить ситуацию. Меньше энергии, меньше отходов и продукция, рассчитанная на более длительный срок службы. Все это в совокупности дает результат.

Это хорошее напоминание о том, что инженерия — это не просто создание модных гаджетов. Это решение реальных проблем и совершенствование окружающего мира.

Отлично сказано. Полностью согласен. И, завершая этот подробный обзор, я надеюсь, что наши слушатели немного вдохновились тем, о чем мы говорили. В производстве огромный потенциал. Это действительно захватывающая область.

Было здорово изучать все это вместе с вами. И всем нашим слушателям: продолжайте учиться, продолжайте исследовать, продолжайте задавать вопросы. Кто знает, может быть, именно вы совершите следующий крупный прорыв в области охлаждения литьевых форм.

Я бы не удивился. В мире много умных людей.

Всё верно. Спасибо всем, что были с нами. Мы вернёмся в следующий раз с ещё одним захватывающим погружением в тему. А пока оставайтесь с нами