Ладно, так что готовься. Потому что сегодня мы погружаемся в мир, который, честно говоря, более интересен, чем может показаться на первый взгляд.

Ага.

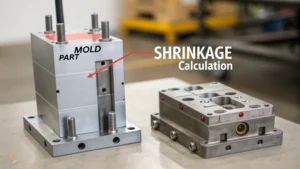

Литье под давлением, Усадка.

Это звучит не совсем захватывающе.

Я точно знаю? Усадка. Это не то чтобы кричащее волнение, но поверьте мне, это увлекательно. Эта штука увлекательна. И знаешь, что еще?

Может быть, факты.

Ага. Это влияет на массу предметов повседневного обихода.

Тонна предметов повседневного обихода. Наверное, даже не рассматривал это.

Это верно. Мы говорим обо всем: от маленьких кубиков LEGO, на которые вы, возможно, наступили, до гладкого корпуса вашего смартфона.

Ах, да.

Понимание этой, казалось бы, простой концепции усадки на самом деле является ключом к созданию точных и функциональных продуктов.

Именно так. Точно. И сегодня мы собираемся вывести вас из состояния сжатия. Что это такое? К. О, вот почему моя бутылка с водой имеет такую форму.

Это хороший способ выразить это.

Ага. И мы используем смесь технических объяснений и историй из реальной жизни. Знаешь, такие, которые заставляют тебя идти, подожди, серьезно?

Абсолютно. Хорошо, вы готовы раскрыть секреты пластиковых вещей, которые мы используем каждый день?

Давай сделаем это.

Хорошо.

Начнем с основ. Представьте, что вы печете торт.

Хорошо.

По мере остывания.

Ага.

Он немного сжимается. Верно. По сути, это то, что происходит с пластиком после того, как он заливается в форму и затвердевает. Разница в размерах между формой и окончательно охлажденной деталью.

Верно.

Это то, что мы называем усадкой.

Хорошо, это имеет смысл. Я предполагаю, что это не так просто, как просто измерить эту разницу, не так ли?

Вы поняли. На самом деле существует формула для расчета усадки.

Хорошо.

Усадка равна размеру формы минус размер детали, разделенный на размер формы.

Попался.

И хотя это может показаться простым, сложность заключается в том, что усадка не является универсальным явлением.

Верно.

Потому что существует целая паутина факторов, которые могут на это повлиять.

Так что это похоже на рецепт, в котором даже самые незначительные изменения в ингредиентах или времени выпечки могут полностью изменить внешний вид вашего торта.

Абсолютно.

Хорошо, а каковы основные виновники этого рецепта усадки?

Мы можем разделить этих виновников на три основные категории. Тип материала, который вы используете, конструкция самой формы и конкретные условия в процессе литья под давлением.

Хорошо.

Каждый из них играет решающую роль в определении окончательных размеров вашей детали.

Итак, материал, форма и процесс. Понятно.

Вы поняли.

Давайте разберем их по одному.

Звучит отлично.

Начиная с материала. По опыту я знаю, что не все пластмассы одинаковы.

Это точно.

Помню, однажды я работал над проектом, и в середине работы мы перешли с одного типа пластика на другой, и бац. Усадка была совершенно другой.

Да, это действительно распространенная ошибка. Разные пластики имеют разную молекулярную структуру, и эта структура определяет, как они ведут себя при охлаждении. Кристаллические полимеры, такие как полиэтилен, который часто используется для изготовления хрупких пластиковых пакетов, имеют тенденцию иметь более высокую степень усадки.

Хорошо.

С другой стороны, аморфные полимеры, такие как поликарбонат, которые можно найти в прочных чехлах для телефонов, сжимаются гораздо меньше.

Ага. Вот почему мой чехол для телефона кажется гораздо более прочным, чем хлипкий контейнер для еды на вынос. Все дело в типе пластика.

Все упирается в материал.

Итак, выбор материала — первый ингредиент нашего рецепта усадки. А как насчет самой формы? Я читал, что неравномерная толщина стенок может вызвать серьезные проблемы. Неужели это так просто, как однобокий торт?

Это отличный способ визуализировать это. Неравномерная толщина стенок приводит к неравномерному охлаждению. А как мы уже установили, неравномерное охлаждение означает неравномерную усадку. Это может вызвать деформацию, скручивание и всевозможные головные боли. Вот почему единообразие конструкции пресс-форм имеет решающее значение.

Поэтому, когда дело доходит до проектирования пресс-форм, мы стремимся к последовательности и балансу. Есть ли какие-то особые дизайнерские приемы, которые помогут предотвратить такие однобокие сценарии тортов?

Два ключевых элемента конструкции, которые могут существенно повлиять на усадку, — это обеспечение одинаковой толщины стенок по всей детали и стратегическое размещение системы охлаждения внутри систем охлаждения пресс-формы.

Таким образом, мы не просто даем пластику остыть естественным путем, мы активно контролируем температуру.

Точно. Думайте об этом как о сети каналов внутри формы, по которым течет охлаждающая жидкость, отводя тепло от пластика по мере его затвердевания.

Интересный.

Это помогает обеспечить максимально равномерный процесс охлаждения, что, в свою очередь, помогает минимизировать нежелательные изменения усадки.

Хорошо, это имеет большой смысл. Итак, у нас есть материал в самой форме, но вы упомянули третий фактор. Те условия обработки. Что именно мы подразумеваем под условиями обработки и как они вписываются в эту головоломку?

Условия обработки относятся ко всем переменным, которые вступают в действие во время фактического процесса литья под давлением. Хорошо. Такие вещи, как скорость впрыска, давление и температура. Думайте о них как о циферблатах и ручках сложной машины.

Верно.

Даже небольшие изменения этих настроек могут оказать волнообразное влияние на усадку.

Интересный. Так что дело не только в самой плесени. Речь также идет о том, как мы его используем. Я читал, что увеличение скорости впрыска похоже на сжатие пружины. Более быстро. Но я предполагаю, что это не так просто: чем быстрее, тем лучше. Верно?

Вы правы, что будьте осторожны. Хотя более высокая скорость впрыска может показаться хорошим способом выполнить работу быстрее, на самом деле она может создать проблемы.

Да неужели?

Если пластик впрыскивается слишком быстро, он может не полностью заполнить форму, что приведет к образованию зазоров или пустот в конечной детали. Это также может привести к неравномерному охлаждению пластика, что, как вы уже догадались, приведет к неравномерной усадке.

Мм, я вижу. Поэтому поиск правильной скорости впрыска — это балансирующий акт.

Ага.

Слишком быстро вы рискуете неполным заполнением и неравномерным охлаждением. Слишком медленно. И что происходит тогда?

Если скорость впрыска слишком низкая, пластик может начать остывать и затвердевать, прежде чем он успеет достичь всех уголков и щелей формы. Это также может привести к неполному заполнению и, возможно, даже к деформации, поскольку разные участки детали охлаждаются и сжимаются с разной скоростью.

Итак, нам нужно найти эту золотую зону, золотую зону Златовласки для скорости впрыска. А что насчет давления? Всегда ли более высокое давление приводит к меньшей усадке?

В общем, да. Более высокое давление во время процесса впрыска выталкивает больше материала в полость формы, оставляя меньше места для усадки пластика при охлаждении. Это особенно важно при работе с материалами, имеющими высокую степень усадки. Но, конечно, есть компромисс.

Я просто подумал, что всегда есть подвох, не так ли? В чем обратная сторона повышения давления?

Слишком большое давление может создать большую нагрузку на саму форму, что может привести к ее повреждению или даже поломке. Ох, вау. Это также может вызвать дефекты детали, такие как заусенцы или вмятины. Ага. Как и в случае со скоростью впрыска, поиск оптимального давления требует тщательного рассмотрения как материала, так и конструкции формы. Речь идет о достижении баланса между минимизацией усадки и предотвращением этих потенциальных проблем.

Понятно. Так что это тонкий танец поиска правильного баланса скорости и давления. А как насчет третьего фактора, который вы упомянули? Температура. Как это связано со всем уравнением усадки?

Температура имеет решающее значение, поскольку она влияет на вязкость пластика. Подумайте об этом так. При более высоких температурах пластик становится более жидким, почти как вода. При более низких температурах он становится более густым и вязким, как мед.

Хорошо.

Эта вязкость напрямую влияет на то, как пластик течет в форму, как он охлаждается и затвердевает.

Хорошо, это имеет смысл. Поэтому, если температура слишком высокая, пластик может оказаться слишком жидким.

Точно.

Приводят к таким проблемам, как перепрошивка или неравномерное заполнение. А если он слишком низкий, он может вообще не попасть в форму должным образом.

Да, понял. Все дело в том, чтобы найти ту золотую середину, где пластик достаточно жидкий, чтобы полностью и равномерно заполнить форму, но не настолько горячий, чтобы вызвать другие проблемы.

Верно.

И, конечно же, нам также необходимо учитывать скорость охлаждения. Если пластик остывает слишком быстро, мы рискуем столкнуться с ужасными проблемами неравномерной усадки.

Таким образом, температура играет роль не только во время самого процесса впрыска, но и на этапе охлаждения. Все это начинает казаться немного ошеломляющим. Есть так много переменных, которые следует учитывать. Есть ли способ предсказать и контролировать все это с некоторой степенью точности?

К счастью, есть. Именно здесь на помощь приходит компьютерное проектирование, или CAE. Инструменты CAE позволяют инженерам моделировать весь процесс литья под давлением, практически принимая во внимание все эти факторы. Свойства материала, конструкция пресс-формы, скорость впрыска, давление, температура, скорость охлаждения и многое другое.

Ого. То есть это похоже на хрустальный шар для литья под давлением?

В значительной степени.

Вы действительно можете увидеть, как настройка этих циферблатов и ручек повлияет на конечный продукт еще до того, как вы его сделаете.

Именно так. Такое моделирование может помочь инженерам визуализировать такие вещи, как точки напряжения внутри детали, предсказать потенциальную деформацию и даже оптимизировать размещение и конструкцию каналов охлаждения.

Это. Это звучит невероятно мощно. Таким образом, инструменты CAE могут помочь нам избежать таких неприятных моментов и гарантировать, что наши детали будут выглядеть именно так, как задумано. Это цель. Но давайте посмотрим правде в глаза: даже при самых лучших симуляциях ошибки все равно могут случиться. У нас есть несколько замечательных историй из реальной жизни об этих упс-моментах, верно?

Абсолютно. Все совершают ошибки. Это часть процесса обучения. Но делясь этим опытом, мы можем помочь другим избежать тех же ловушек. Одной из распространенных ошибок является недооценка влияния материальных различий.

Я помню, как вы рассказывали мне историю о проекте, в котором вы перешли от работы с металлами к пластику и сделали некоторые предположения относительно усадки, которые, ну, не совсем сработали, как планировалось. Что там произошло?

Это был классический случай, когда неправильные предположения привели к неверным результатам. Я провел годы, работая с металлами, и просто предположил, что пластик будет вести себя аналогичным образом. Я не полностью учел тот факт, что полимеры имеют совсем другие термические свойства, чем металлы.

Верно.

Это означает, что при охлаждении они сжимаются по-разному.

Имеет смысл.

Результат? Детали, которые были деформированы и не прилегали друг к другу должным образом.

О, нет.

Это был дорогостоящий урок, но он показал мне, как важно по-настоящему понимать уникальные характеристики каждого материала.

Это напоминание о том, что мы не можем полагаться только на наш прошлый опыт. Нам необходимо постоянно учиться и адаптироваться к конкретным задачам каждого материала и процесса.

Абсолютно.

Вы также упомянули, что важную роль играют факторы окружающей среды, не так ли? Расскажите историю о складе для сауны.

О да, это было незабываемо. Мы работали над проектом, в котором детали формовались на складе без должного климат-контроля.

Да неужели?

Температура и влажность сильно колебались, и мы не учли это в наших расчетах.

Так что же произошло? Детали в конечном итоге сжались больше или меньше, чем ожидалось?

На самом деле это была комбинация того и другого, что еще больше сбивало с толку.

Ох, вау.

Некоторые части уменьшились больше, чем мы ожидали, а другие уменьшились меньше.

Ох, чувак.

Когда дело дошло до сборки, это вызвало настоящую головную боль. Этот опыт научил меня тому, как важно учитывать не только материал и форму, но и среду, в которой происходит процесс формования. Если вы не можете контролировать окружающую среду, вам необходимо, по крайней мере, учесть эти переменные в параметрах вашего проекта и процесса.

Это как на шоу выпечки, где говорят, что высота имеет значение.

Точно.

У вас может быть идеальный рецепт, но если ваша духовка находится на другой высоте, все меняется.

Это правда.

Говоря о вещах, которые могут измениться, вы также упомянули вариации процессов как потенциальный источник ошибок. Как может такая мелочь, как изменение скорости впрыска, превратиться в более серьезную проблему?

Даже, казалось бы, незначительные изменения в таких параметрах, как скорость впрыска, давление или температура, могут иметь кумулятивный эффект на усадку. И если эти корректировки не задокументированы должным образом, может быть невероятно сложно отследить источник любых возникающих проблем. Это похоже на цепную реакцию, когда одно небольшое изменение может вызвать каскад непредвиденных последствий. Вот почему так важно тщательное ведение записей. Тщательно отслеживая каждую переменную и корректировку, вы можете создать своего рода дорожную карту для своего процесса и легче определить основную причину любых отклонений.

Это все равно, что быть детективом собственного производственного процесса. До сих пор мы много говорили о том, как реагировать на усадку, как ее минимизировать, как избежать ошибок. Но мне интересна проактивная сторона вещей. А как насчет оптимизации конструкции пресс-формы с учетом усадки с самого начала?

Это отличный момент. И все это возвращается к тем трем ключевым факторам, которые мы обсуждали ранее. Выбор материала, условия обработки и конструкция пресс-формы. Когда дело доходит до выбора материала, вы можете думать об этом как о выборе из меню вариантов, каждый из которых имеет свой собственный показатель усадки.

Рейтинг усадки. Таким образом, я могу буквально найти диаграмму, которая показывает, насколько может сжаться тот или иной тип пластика?

Точно. Существуют обширные базы данных материалов, которые предоставляют подробную информацию о свойствах различных пластиков, включая степень их усадки. Тщательно выбрав правильный материал для вашего применения, вы можете минимизировать усадку с самого начала.

Хорошо, это имеет большой смысл. А еще есть те условия обработки, о которых мы уже подробно говорили. Нахождение идеальной точки для скорости впрыска, давления и температуры может иметь огромное значение. Мне особенно нравится аналогия с чемоданом для определения давления упаковки. Делаем все достаточно аккуратно, чтобы минимизировать пустое пространство.

Верно.

Но когда дело доходит до самой конструкции пресс-формы, каковы некоторые ключевые факторы, позволяющие минимизировать усадку?

Одним из важнейших аспектов является конструкция ворот. Затвор является точкой входа расплавленного пластика в полость формы, а его размер и расположение могут существенно повлиять на то, как материал течет и охлаждается.

Поэтому, когда дело доходит до размера ворот, я бы никогда об этом не подумал.

Это абсолютно так. Затвор большего размера обеспечивает более плавную и равномерную подачу пластика в форму, что помогает минимизировать риск неравномерного охлаждения и усадки. Расположение ворот также имеет значение. В идеале вы должны расположить его таким образом, чтобы обеспечить сбалансированное заполнение полости формы, избегая мест, где пластик может скапливаться или слишком быстро остывать.

Так что все дело в стратегическом размещении и поиске размера Златовласки. А как насчет тех каналов охлаждения, о которых мы говорили ранее? Есть ли в их конструкции что-то особенное, что может помочь минимизировать усадку?

Абсолютно. Конструкция и размещение охлаждающих каналов играют решающую роль в обеспечении равномерного рассеивания тепла по всей форме. Вы хотите создать сеть каналов, которая эффективно отводит тепло от пластика по мере его охлаждения, предотвращая появление горячих точек или областей, где материал может остыть слишком быстро. Всевозможные сложные конструкции и конфигурации каналов охлаждения в зависимости от сложности формы и используемого материала.

Похоже, что разработка этих систем охлаждения — это целая наука. Удивительно думать обо всех сложных деталях, которые входят в такую, казалось бы, простую вещь, как пластиковая форма. Но даже при наличии всех этих стратегий, я полагаю, еще есть место для сюрпризов. Вот тут-то и пригодятся такие передовые методы, как CAE-моделирование и прототипирование, верно?

Именно так. CAE-моделирование, как мы обсуждали ранее, позволяет инженерам виртуально тестировать различные конструкции и условия обработки до начала физического производства.

Верно.

Невероятно мощный инструмент для прогнозирования и минимизации усадки. А еще есть прототипирование, которое позволяет нам протестировать эти симуляции в реальном мире и внести необходимые корректировки на основе реальных результатов.

Это похоже на двусторонний подход.

Точно.

Виртуальное тестирование с помощью CAE, а затем проверка в реальных условиях на прототипах. Да, это кажется довольно надежным способом минимизировать сюрпризы, связанные с усадкой.

Но подождите, мы не можем забывать об этих программных инструментах.

Ах, да.

Они специально разработаны для прогнозирования усадки.

Они становятся все более популярными и сложными.

Действительно?

Существует несколько программ, таких как Autodesk, Moldflow, Siemens NX и SolidWorks Plastics, которые используют сложные алгоритмы для прогнозирования усадки на основе различных факторов, включая свойства материала, конструкцию пресс-формы и параметры обработки.

Так что эти инструменты подобны секретному оружию для литьевых машин.

Они могут быть очень полезны.

Они могут сказать вам, насколько вероятна усадка детали еще до того, как вы начнете процесс. Они могут дать вам очень точную оценку, которая может оказаться невероятно ценной, поскольку позволит избежать дорогостоящих ошибок и переделок. Верно. Конечно, они не идеальны, и вам все равно придется полагаться на свой опыт и суждения, но они определенно могут помочь оптимизировать процесс проектирования и снизить риск проблем, связанных с усадкой.

Удивительно думать о том, как технологии меняют мир литья под давлением. Как будто в нашем распоряжении есть все эти инструменты, позволяющие сделать процесс более точным, эффективным и предсказуемым. Но помимо всех технических деталей, я думаю, есть что-то действительно интересное в понимании усадки при литье под давлением. Ты как будто начинаешь видеть мир по-другому.

Я полностью согласен. Как только вы поймете принципы усадки, вы начнете замечать ее повсюду.

Ага.

Вы берете в руки пластиковый предмет и не можете не думать о том, как он был изготовлен, как устроена форма и как материал вел себя при охлаждении.

Верно.

Как будто вы разблокировали секретный код.

Это как стать детективом по усадке.

Ага.

Вы начинаете видеть эти тонкие различия в толщине, эти тщательно расположенные ребра и опоры и понимаете, что это не просто случайный выбор дизайна. Все они существуют по какой-то причине: часто для того, чтобы противодействовать последствиям сжатия.

Это именно так. И это действительно подчеркивает изобретательность и точность, необходимые для создания даже самых обыденных пластиковых предметов.

Итак, подводя итог нашему глубокому погружению в тему усадки при литьевом формовании, сегодня мы рассмотрели очень многое.

У нас есть.

Мы начали с основ. Определение того, что такое усадка, и изучение трех ключевых факторов, которые на нее влияют. Выбор материала, конструкция пресс-формы и условия обработки.

Верно.

Затем мы углубились в некоторые распространенные ошибки и поделились реальными историями о том, как даже опытные инженеры могут попасть в эти ловушки. Мы говорили о важности понимания свойств материалов, учета факторов окружающей среды и тщательного документирования изменений процесса. И, конечно же, мы не могли удержаться от ознакомления с такими передовыми методами и инструментами, как программное обеспечение для прогнозирования усадки CAE-симуляции и искусство оптимизации конструкции пресс-форм. Но помимо технических деталей мы коснулись и чего-то более глубокого. Возможность увидеть мир через новую призму. Признание скрытой руки инженерии и объектов, которые нас окружают.

Это было мне приятно.

Итак, вот последний вопрос, заставляющий задуматься наших слушателей. На какой повседневный предмет вы теперь можете взглянуть по-другому? Вооруженный новообретенными знаниями об инъекциях.

Лепя усадку, отправляйтесь исследовать окружающий мир. Рассмотрите эти пластиковые предметы и посмотрите, сможете ли вы разгадать секреты их создания.

И если вы действительно хотите увидеть, как эти концепции воплощаются в жизнь, я советую вам поискать видеоролики о литье под давлением в действии. Завораживает наблюдать, как расплавленный пластик прямо на ваших глазах превращается в замысловатые формы. Это все, что касается сегодняшнего глубокого погружения. Но исследования на этом не заканчиваются. Продолжайте задавать вопросы, продолжайте учиться и продолжайте сужать эти знания.