Итак, давайте перейдем к литью под давлением. А точнее, к чему-то очень важному. Расчету веса впрыска.

Да, вес дроби. Это одна из тех вещей, которые кажутся обманчиво простыми, но на самом деле могут существенно повлиять на весь процесс.

Безусловно, это очень важно, но, знаете, для наших слушателей, которые, возможно, не каждый день вникают в детали, давайте начнем с основ? Что вообще означает вес дроби в этом контексте?

По сути, это именно то количество расплавленного пластика, которое впрыскивается для изготовления детали.

Хорошо.

Представьте, что вы накладываете мороженое ложкой.

А, я понимаю, к чему вы клоните.

Слишком мало — и вы разочаруетесь, слишком много — и у вас будет бардак.

Да, я думаю, это как с мороженым. Если ошибиться с весом впрыска при литье под давлением...

Да, это большие проблемы. Детали могут получиться неправильно изготовленными. Вы тратите материал впустую, затраты растут. Это целая история.

Поэтому нужно каждый раз идеально зачерпывать жидкость. Как нам этого добиться?

Наука. Все сводится к объему и плотности. У нас есть формула. W равно... Ну, это объем детали, партии или литника, умноженный на плотность пластика.

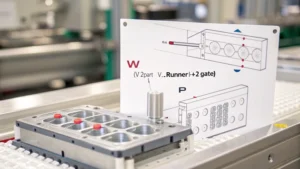

Подождите, я вижу, что у вас там есть эта деталь, а также бегун и ворота. Легко ли их забыть?

Удивительно, но да. Люди сосредотачиваются на самой части, но бегун и ворота тоже играют ключевую роль, даже если их нет в финальной версии.

Хорошо, объясните. Я не совсем понимаю.

Представьте себе: литник — это как магистраль для пластика, по которому он движется от станка к форме. А затвор — это въездной пандус, регулирующий поток.

Так что, если вы их не учтете.

При подсчетах вы, по сути, оказываетесь в невыгодном положении, вам будет чего-то не хватать. В материальном плане вам не хватит.

Вполне логично. Вы когда-нибудь видели такое в реальной жизни?

О да, однажды. Работал в команде. Они изготавливали сложную деталь для автомобиля. Все рассчитал идеально. Красота. Совершенно забыл про объем беговой дорожки и стартовых ворот.

О нет. Что случилось?

Полная катастрофа. Детали получились все испорченные. Использовать их было невозможно. Пришлось выбросить всю партию.

Ой. Дорогостоящий урок. Значит, даже эксперты могут совершить такую ошибку.

Это определенно подчеркивает необходимость понимания всего процесса, а не только конечного продукта.

Итак, объём очень важен, но как его точно измерить, особенно в сложных конструкциях?

Вот тут-то и начинаются сложности. Простые формы, такие как куб, — проще простого. Есть формулы, но сложные вещи... Речь идёт о кривых, о замысловатых деталях. Нужно использовать программное обеспечение для 3D-моделирования.

А, значит, вы собираетесь разбить эту деталь на составляющие в цифровом виде?

Да. Программа позволяет нам разделить его на части, рассчитать объем каждой маленькой части, а затем — вуаля! — все суммируется.

Но я уверен, что даже малейшая ошибка в этих цифровых измерениях может всё испортить.

Понял. Даже небольшая ошибка, особенно при изготовлении большого количества деталей, может существенно повлиять на вес дроби. Точность – это ключ к успеху. Y здесь.

Понятно. Значит, мы разобрались с этим параметром. Объём, бегун, походка. Всё остальное необходимо для точного расчёта веса броска. Что я упускаю?

Люди часто забывают об одном: о плотности материала. Разные виды пластика имеют разную плотность.

Подождите, серьёзно? То есть, если взять один и тот же объём двух разных видов пластика, они могут весить по-разному?

Именно так. Может прозвучать странно, но для вас это очень важно. Допустим, полипропилен – это примерно 0,9 грамма на кубический сантиметр. А АБС-пластик – скорее около 1,05.

Так что вы могли бы точно отрегулировать громкость, но...

Если плотность теста неправильная, то и вес крошки будет неверным. Это как в выпечке. Знаете, вы думаете, что вся мука одинакова, а разные виды имеют разную плотность. Это испортит ваш торт.

Хорошо, я понял аналогию. Нужно знать точную плотность пластика. Как это сделать?

Есть несколько способов. Можно спросить у поставщика. У него будут конкретные данные по этой партии. Или можно провести тест на плотность самостоятельно. Довольно просто. Как вытеснение воды.

Умно. Столько деталей нужно отслеживать, чтобы контролировать вес дроби.

Дело не только в цифрах. Важно понимать, что каждая из них означает для всего процесса литья под давлением.

Мы отлично поработали над теорией, но я уверен, что на практике все гораздо сложнее.

О, безусловно. В реальном мире всегда случаются неожиданности.

Давайте обсудим эти реальные проблемы в следующей части нашего подробного анализа. Снова с вами. Итак, мы рассмотрели основы веса впрыска, все, что касается объема и плотности. Но вы говорили, что в реальных условиях литья под давлением все становится сложнее.

Да, это как представить, что у тебя есть потрясающий рецепт торта, правда?

Хорошо, я слушаю.

Но в вашей духовке есть неравномерный нагрев, а мерные стаканчики немного неточны. Вам придётся подстроиться, чтобы получить идеальный торт.

Да, я понимаю, что вы имеете в виду. Так что же это за «горячие точки» и кривые мерные стаканчики в мире литья под давлением?

Ну, вы же знаете эти идеальные расчеты, о которых мы говорили, они, по сути, предполагают, что все идеально, верно? Но в реальности существуют вариации в том, как течет материал. Настройки оборудования, даже температура могут изменить ситуацию.

Как же нам с этим справиться? Как преодолеть разрыв между теорией и тем, что происходит на заводе?

Мы используем практические измерения для перепроверки и точной настройки. Наши источники. Если говорить о двух основных, вы можете использовать систему дозирования литьевой машины.

Хорошо.

Во-вторых, вы всегда можете вернуться к старому доброму методу простого взвешивания этих формованных деталей.

Начнём с системы дозирования аппарата. Что это такое?

Представьте это как встроенного в машину бухгалтера.

Хорошо.

Она отслеживает количество используемого пластика при каждом выстреле. После калибровки она предоставляет данные в режиме реального времени, позволяя вносить корректировки на ходу.

Так вы сможете увидеть, если что-то пошло не по плану. Например, если фактический вес дроби не совпадает с тем, что вы рассчитали.

А затем вы можете внести необходимые корректировки прямо там, чтобы каждый раз получать идеальный снимок. Больше никаких недозаполненных деталей или траты пластика.

Вполне логично. А как насчет второго метода? Взвешивание формованных деталей? Кажется, это довольно просто.

Да, это так, но есть один нюанс. Нужно взвесить множество деталей, а не только одну. И, что немаловажно, необходимо учесть полозья и ворота, которые к ним прикреплены.

Таким образом, вы взвешиваете все, что было залито в форму, а не только саму готовую деталь.

Именно так. Это как проверка реальности по сравнению с этими теоретическими расчетами. Помогает выявить любые незаметные небольшие расхождения.

Есть ли какие-нибудь хорошие примеры подобных случаев в реальной жизни?

О, конечно. Один источник рассказывает об опытном инженере, разработавшем новую пресс-форму. Расчеты оказались точными. Но когда они начали изготавливать детали, увы, детали оказались постоянно тяжелее, чем должны были быть.

Что там происходило?

Оказалось, что используемый ими пластик имел немного другую плотность, чем та, которую они использовали в своих расчетах.

Таким образом, их идеальный рецепт был испорчен из-за слегка неподходящего ингредиента.

Вы правы. Но, взвесив детали, они выявили проблему на ранней стадии и устранили её, избежав множества неприятностей.

Это веский аргумент в пользу проведения таких проверок в реальных условиях.

Безусловно. Это избавит вас от головной боли в будущем. И это заставит вас понять, как много мелочей может повлиять на вес дроби.

Как что?

Подумайте о самой машине для литья под давлением. Со временем детали изнашиваются. Давление в гидравлической системе может колебаться. Даже температура расплавленного пластика может немного меняться.

Таким образом, даже при наличии точных расчетов и измерений, эти реальные вариации все равно могут все испортить.

Да. Именно поэтому эти практические проверки так важны. Всё дело в адаптации к хаосу реального производственного процесса.

Мы как детективы, да? Постоянно ищем улики, совершенствуем методы, чтобы добиться идеального веса снаряда.

Мне очень нравится эта аналогия. И этому нет конца. Ты постоянно учишься и совершенствуешься, даже когда уже эксперт.

Раз уж зашла речь об обучении, есть один момент, который мы еще толком не обсуждали. Конструкция беговой дорожки и ворот, о которой мы кратко упомянули, но я уверен, что она оказывает огромное влияние на все это?

О да, конечно. Эти, казалось бы, простые каналы могут действительно влиять на то, как всё работает.

Итак, я готов углубиться в этот мир. Давайте разберемся с загадками бегунов и свиданий в заключительной части нашего подробного анализа. И мы возвращаемся к заключительной части нашего подробного анализа веса дорожки. Наконец-то мы займемся дизайном бегунов и ворот. Кто бы мог подумать, что эти маленькие каналы могут быть такими сложными?

Правда? Они действительно могут как обеспечить успех, так и привести к провалу всего вашего процесса.

Вы говорили, что они также могут влиять на вес дроби. Каким образом?

Подумайте сами. Вес впрыска — это всё о том, чтобы залить в форму ровно столько расплавленного пластика, сколько нужно.

Верно.

Беговая дорожка и ворота — это как система доставки. Да, но если они плохо спроектированы, возникает сильное сопротивление.

Сопротивление?

Да, пластику приходится пробиваться сквозь материал, это влияет на давление, наполнение. В итоге возникают проблемы с весом дроби.

Так что дело не только в доставке пластика от станка к детали. Процесс должен быть плавным.

Именно так. И вот тут-то и начинаются интересные дизайнерские решения. Возьмем, к примеру, тип используемой вами системы каналов. У вас система горячего литья?.

Удачный бегун.

В них пластик остается расплавленным на протяжении всего процесса. Меньше отходов, но они могут быть дорогими и сложными в установке. Хорошо, тогда у вас есть холодные каналы.

В чем разница между теми, кто бежит в холодную погоду?

Проще, дешевле. Но направляющие затвердевают. Поэтому их нужно вынимать, возможно, даже перерабатывать пластик. Это добавляет лишние шаги.

Значит, у каждой системы есть свои плюсы и минусы, да? Как выбрать подходящую для проекта?

Это балансирование на грани. Зависит от используемого пластика, сложности детали, количества изготавливаемых изделий. Даже бюджет играет роль.

Верно.

Один источник упомянул эту компанию. Они перешли на горячеканальные системы для производства этих крошечных электронных компонентов, которые выпускали массово. Первоначальные затраты были выше, но они сэкономили огромную сумму на пластике и значительно ускорили весь производственный процесс.

Похоже, это хорошая долгосрочная инвестиция.

Совершенно верно. Нужно мыслить масштабно. Но дело не только в типе системы направляющих. Даже размер и форма этих каналов имеют значение.

Я понимаю, как это может произойти. Если каналы слишком узкие.

Да. Это ограничивает поток. Для проталкивания пластика требуется большее давление, что приводит, как вы уже догадались, к колебаниям веса впрыска и, возможно, даже к дефектам деталей.

Ага.

Но если каналы слишком широкие.

Хм. А что будет дальше?

Пластику требуется больше времени для охлаждения. Это замедляет весь процесс.

Поэтому нужно найти золотую середину. Не слишком узкую, не слишком широкую, а именно такую, как нужно.

Все дело в оптимизации потока и правильном давлении. Таким образом, достигается равномерное заполнение формы и точная масса впрыскиваемого вещества.

Поддерживайте быстрый темп работы.

Именно так. Но не забудьте про затвор. Это точка входа пластика в форму. Его конструкция тоже имеет значение.

Как же так?

Это контрольная точка. Размер, форма, местоположение. Все это влияет на то, как пластик заполняет форму, а это, в свою очередь, влияет на вес впрыска. Наверняка. Маленький литник. Возможно, пластика не хватит.

Там снова недозаполненные участки.

Да. Или нужно увеличить давление. Большой затвор заполняется быстрее, но могут остаться некрасивые следы. После этого потребуется больше времени на очистку детали.

Всё это напоминает мне о том, о чём мы говорили ранее в связи с практическими измерениями.

Совершенно верно. Даже если ваши расчеты точны и машина работает плавно, конструкция направляющих и литников может все испортить. Нужно все перепроверять.

Это как последние штрихи, которые шеф-повар добавляет в рецепт. Им нужно учесть особенности своей духовки и свежесть ингредиентов.

Верно. И здесь вступает в игру еще один фактор. Скорость сдвига.

Скорость сдвига. Ладно, теперь вы углубляетесь в технические детали.

Речь идёт о том, как быстро расплавленный пластик меняет форму, проходя через машину, то есть, попадая в форму.

Насколько легко оно растягивается и деформируется под давлением.

Именно так. Разные виды пластика имеют разную вязкость. Представьте, как вы наливаете мед и воду. Верно. Мед густой. Он сопротивляется растяжению воды. Он легко течет.

Хорошо, понятно. Но как эта зависимость скорости сдвига от веса дроби?

Итак, поскольку пластик течет, скорость сдвига может влиять на его вязкость. А это, в свою очередь, может изменять давление. Вам нужно определить, сколько пластика потребуется для получения качественной наполненной детали.

Таким образом, при скорости сдвига 2 л.В. пластик может не течь.

Верно. Бывает и неполное заполнение. Хе-хе. Слишком много трения, всё нагревается, можно повредить пластик.

Кажется, это непросто. Нужно найти баланс.

Именно так. И знаете что? Конструкция направляющих и затворов также может влиять на скорость сдвига. Размер этих каналов, их форма, расположение — всё это имеет значение.

Ух ты. Это было настоящее путешествие. Мы начали с базовой формулы волнового воздействия, затем перешли к корректировкам, учитывающим реальные условия, а теперь углубляемся в проектирование направляющих и ворот, а также в расчет скорости сдвига. У меня голова кругом.

Это, безусловно, очень много информации. И, честно говоря, это только начало. Литье под давлением — это огромная область. Она постоянно меняется. Новые материалы, новые технологии, новые задачи — всё это время возникают новые вызовы.

Итак, какой совет вы могли бы дать нашим слушателям, которые только начинают заниматься литьем под давлением?

Никогда не переставайте учиться. Продолжайте экспериментировать. Не бойтесь пробовать что-то новое. И помните, каждый проект уникален. Пластик, машина, деталь. Нет универсального решения для всего.

Отличный совет. Так что, слушатели, отправляйтесь исследовать мир литья под давлением. И помните, правильный подбор веса впрыска — это ключ к созданию потрясающих вещей. Спасибо, что присоединились к нам в этом глубоком погружении, и до встречи в следующий раз!