Добро пожаловать всем, в очередное глубокое погружение. На этот раз мы рассмотрим эти досадные дефекты литья под давлением.

Да, определенно раздражает.

Эти недостатки заставляют задуматься, например, как это вообще прошло контроль качества?

Верно. Да, именно. Иногда они проскальзывают сквозь щели.

Итак, используя имеющиеся у нас исследования, мы собираемся устранить эти распространенные дефекты литья под давлением.

Звучит отлично.

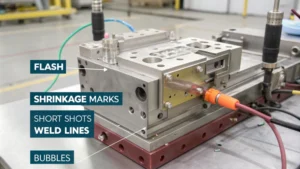

Мы будем говорить о следах мгновенной усадки, следах сварных швов, пузырьках и коротких кадрах.

Обычные виновники.

Да, именно. Так что, я думаю, мы можем сразу же приступить к делу, да?

Давай сделаем это.

Хорошо, сначала вспышка.

О да, Флэш.

Этот тонкий дополнительный кусок пластика, который выглядел так, будто только что вытек из формы.

Верно, верно.

Мы все это видели.

Ага. Я всегда думаю об этом так, как будто вы печете торт, переполняете форму, и тесто как бы растекается по бокам.

Хорошо, я это вижу.

Но вместо теста мы имеем дело с расплавленным пластиком под высоким давлением.

Верно.

И именно это избыточное давление выталкивает пластик из полости формы, создавая трещину.

Так что дело не только в идеально отмеренном количестве пластика.

Ну, это определенно помогает.

Верно.

Но сила зажима формы также имеет решающее значение.

Сила зажима.

Ага. Если две половины формы не скреплены вместе с достаточной силой, расплавленный пластик может вырваться наружу и создать вспышку.

Это все равно, что пытаться держать воздушный шар с водой слишком свободно.

Точно. Оно обязательно лопнет.

И потом, я предполагаю, точно так же, как вы не захотите разбить форму для торта.

Верно.

Гладкие разделительные поверхности в форме также имеют важное значение.

О да, абсолютно.

Ага.

Любые дефекты или пробелы на этих поверхностях могут создать пути для выхода пластика.

Я понимаю.

Все дело в поддержании этого давления.

Попался. Хорошо.

Это как запечатать скороварку. Знаешь, любая утечка, и игра окончена.

Понятно. Хорошо. Такая хорошая прижимная сила.

Да.

Гладкая разделительная поверхность, ключевые элементы. Попался.

Очень важно.

Хорошо, тогда давайте перейдем к следам усадки.

Хорошо. Следы усадки.

Знаете, эти маленькие вмятины или углубления, которые появляются на поверхности пластиковых деталей.

Мы все их видели.

Ах, да. Мне кажется, что я вижу их повсюду.

Супер распространено.

Ага.

И часто это признак неравномерного охлаждения в процессе формования.

Неравномерное охлаждение?

Ага. Итак, представьте, что у вас есть толстая секция пластика, соединенная с тонкой.

Хорошо.

Более толстая часть будет остывать и сжиматься гораздо медленнее.

Верно.

И по мере затвердевания он как бы отрывается от поверхности.

Хорошо.

Создание этих депрессий.

Так что дело не только в общем времени охлаждения. А вот различия в охлаждении.

Точно. Речь идет о различиях в скорости охлаждения внутри самой детали.

Интересный.

И вот здесь становится что-то интересное.

Хорошо.

Удержание давления играет решающую роль.

Хорошо.

Итак, на этапе ожидания. Верно. Давление поддерживается, чтобы пластик плотно упаковывался в форму.

Хорошо.

Если это давление слишком низкое, пластик не упакован должным образом.

Я понимаю.

А затем, по мере остывания, следы усадки становятся более выраженными.

Так что сохраняйте это. Верно. Ключевое значение имеет выдерживание давления.

Да, именно.

Просто для того, чтобы пластик заполнил каждую мелочь формы.

Именно так.

Верно.

А затем добавить сюда еще один уровень сложности.

Хорошо.

Тип пластика сам по себе также может влиять на усадку.

Действительно?

Ах, да.

Интересный.

Например, кристаллические полимеры с их очень упорядоченной молекулярной структурой склонны к усадке сильнее, чем аморфные полимеры.

Ух ты. Здесь действует так много факторов.

Есть.

Это безумие. Хорошо, перейдем к меткам сварных швов.

Хорошо.

Следы сварных швов выглядят почти как шов, где встречаются разные потоки пластика.

Верно? Это хороший способ выразить это.

Ага.

Линии сварки в основном образуются, когда несколько потоков расплавленного пластика сходятся внутри формы.

Хорошо.

И эти потоки не сливаются полностью.

Итак, представьте себе реку со сливающимися многочисленными притоками. Верно. Иногда эти потоки просто не сочетаются идеально.

Точно.

Так что это не просто визуальный недостаток.

Это не.

Есть еще и структурная слабость.

Да, определенно. Следы сварных швов могут снизить прочность детали.

Верно.

Например, представьте, что у вас есть корпус электронного устройства. Верно. Через него проходит линия сварки.

Ах, да.

Эта линия сварки становится слабым местом.

Я понимаю.

Это делает его гораздо более восприимчивым к растрескиванию или поломке.

Да. Поэтому очень важно избегать этих следов сварных швов.

Это.

Поэтому я предполагаю, что дизайн пресс-формы играет здесь важную роль.

Абсолютно. Обеспечение плавности путей потока, без каких-либо резких поворотов или препятствий.

Хорошо.

Это действительно может иметь большое значение для предотвращения появления следов сварных швов.

Так что пластик может просто течь плавно и равномерно.

Верно.

Скорее всего, он просто правильно сработает.

Точно.

Это похоже на проектирование системы автомагистралей.

Да.

Мол, вы хотите минимизировать пробки и узкие места.

Точно. Оптимизируйте этот поток.

Хорошо. И я предполагаю, что эти обтекаемые пути потока также помогают предотвратить короткие выстрелы.

Абсолютно.

Просто убедившись, что пластик достигает каждой части формы.

Точно. Меньше сопротивления, более полное заполнение.

Хорошо. Имеет смысл.

Все это связано воедино.

Верно. Верно.

И контролировать. Также важны температура расплава и скорость впрыска.

Хорошо. Так что дело не только в дизайне.

Не только дизайн.

Нет.

Это многогранный процесс.

Хорошо, а что насчет пузырей?

Ах, пузыри.

Эти маленькие воздушные карманы застряли внутри пластика.

Общее разочарование.

Ага. Это так раздражает, когда ожидаешь гладкой поверхности, а получаешь такие крошечные дефекты.

Верно. Вы хотите этот первозданный вид.

Ага.

И это интересно, потому что, знаете, вы можете подумать, что лучше впрыскивать пластик быстрее.

Я собирался сказать. Ага.

Типа, просто вставь это туда побыстрее. Верно, верно. Однако ускорение процесса может иметь неприятные последствия.

Да неужели?

Ага. Слишком быстрое впрыскивание может привести к задержке воздуха внутри формы.

Это все равно, что пытаться слишком быстро наполнить контейнер очень густой жидкостью.

Точно.

В итоге останутся пузырьки воздуха.

Вы поняли.

Хорошо. Так что речь идет о том, чтобы найти эту золотую середину.

Я думаю, это так. Эта идеальная скорость обеспечивает плавный и равномерный поток без захвата воздуха.

Верно. Хорошо.

Но иногда дело не в скорости впрыска. Иногда это что-то другое.

Что еще это может быть?

Ну, еще один распространенный виновник — влага.

Влага?

Ага. Даже небольшое количество влаги в этих пластиковых гранулах. Ух ты. Может испаряться во время формования и создавать нежелательные пузыри.

Это похоже на то, как маленькие капли воды превращаются в пар.

Точно.

И попасть в ловушку.

Ага. Застрял в пластике.

Ух ты. Так что даже такие, казалось бы, незначительные факторы, как влажность.

Они могут иметь большое влияние.

Ага.

Все дело в внимании к деталям.

Верно.

Если говорить о деталях, знаете, есть такая техника, как вакуумное формование.

Ага.

Когда воздух по существу высасывается из полости формы перед впрыском пластика.

Хорошо.

Таким образом, вы минимизируете риск образования пузырей.

Это все равно что использовать пылесос для очистки формы, чтобы удалить все эти случайные молекулы воздуха.

Ага. Высосите все это.

Умный. Итак, мы рассмотрели следы мгновенной усадки, следы сварных швов и пузыри.

Фантастическая четверка.

Верно. И я начинаю видеть здесь закономерность. Давление, температура и расход.

Вы получаете это.

Кажется, это повторяющиеся темы.

Они являются ключевыми игроками.

Ага.

Вам необходимо точно настроить эти параметры.

Хорошо.

Создать те самые оптимальные условия формования для каждой конкретной детали.

Теперь, что касается нашего последнего дефекта, грандиозного финала. Короткие кадры.

Короткие кадры. Дун, дун, дун, дун.

Вы открываете форму, а она не заполнена полностью.

Это такое разочарование.

Верно. У вас просто есть эта неполная часть.

Это похоже на наполнение воздушного шара водой, но вам не хватает давления воды.

Хорошо.

Вы не сможете заполнить его до конца.

Таким образом, короткий выстрел происходит, когда расплавленному пластику просто не хватает силы.

Точно.

Для заполнения полости формы.

Недостаточное давление впрыска.

Верно. Хорошо.

Часто виноват.

Но есть ли другие факторы, которые могут способствовать таким коротким выстрелам?

О, абсолютно. Что еще? Вентиляция плесени играет огромную роль. Если воздух не может выйти, поскольку пластик заполняет форму.

Верно.

Это создает очаги сопротивления, которые препятствуют этому потоку.

Это все равно, что попытаться наполнить бутылку жидкостью, но забыть открыть крышку.

Точно. Воздуху некуда деваться.

Хорошо.

Таким образом, правильная вентиляция — это создание пути выхода воздуха, позволяющего пластику свободно течь.

Хорошо. Таким образом, он может полностью заполнить эту форму. Это дико. Сколько факторов могут повлиять на результат процесса литья под давлением?

Конечно, это нежный танец.

Это действительно. Как будто все должно быть в идеальной гармонии.

Это так. Это так.

Литье под давлением – это не только наука, но и искусство.

Это было мне приятно.

Ага.

Это очень хитрая наука.

Это.

Говоря об искусстве, нам следует немного сменить тему.

Хорошо.

И поговорим о дизайне.

Все в порядке.

Потому что во многих случаях лучший способ предотвратить эти дефекты — устранить их в самом начале, на этапе проектирования.

Итак, мы говорим о дизайнерских решениях. Да, проектные решения, которые могут свести к минимуму вероятность возникновения дефектов.

Точно.

Еще до того, как мы приступим к лепке.

Вы поняли.

Это звучит многообещающе. Давайте углубимся в это во второй части.

Давай сделаем это. Добро пожаловать.

Итак, мы только что закончили изучать, знаете ли, сами распространенные дефекты, от вспышки до коротких снимков.

Ага.

И теперь мне очень хочется услышать об этих дизайнерских решениях.

Ага.

Эти умные дизайнерские решения могут предотвратить даже начало этой головной боли.

Ага. Это типа. Это как построить дом. Верно, верно. Вы не будете ждать, пока крыша потечет, чтобы задуматься о гидроизоляции.

Точно.

Итак, вы решаете эти потенциальные проблемы в чертежах.

Ага. Еще до того, как вы начнете класть кирпичи.

Точно. Именно такой подход мы хотим привнести в литье под давлением.

Хорошо.

Предвидите проблемы и спланируйте их с самого начала.

Хорошо. Итак, дайте нам несколько примеров. Какие изменения в дизайне могут здесь иметь большое значение?

Что ж, один из самых фундаментальных принципов — обеспечение равномерной толщины стенок.

Хорошо.

Во всем дизайне.

Так что дело не только в том, чтобы сделать стены достаточно толстыми.

Речь идет о последовательности.

Но следите за тем, чтобы они были постоянно толстыми.

Да, именно.

Хорошо.

Потому что несоответствие толщины стенок приводит к неравномерному охлаждению.

Верно. Это рецепт усадки.

Точно.

И дело не только в эстетике, не так ли?

Нет, это не так.

Следы усадки также могут ослабить деталь. Верно?

Абсолютно.

Хорошо.

Они создают точки напряжения, которые делают его более восприимчивым к растрескиванию или поломке.

Верно. Верно. Хорошо. Так что даже толщина стенок имеет большое значение.

Огромный.

Что еще мы можем сделать на этапе проектирования? Во избежание дефектов.

Оптимизация путей потока пресс-формы. Пути движения плесени – еще один действительно важный фактор. Мы хотим свести к минимуму любые острые углы.

Хорошо.

Резкие переходы или препятствия.

Попался.

Это может нарушить плавный поток расплавленного пластика.

Потому что, если пластику приходится совершать множество изгибов и поворотов, на нем с большей вероятностью останутся следы сварных швов.

Точно. Это похоже на проектирование водной горки, понимаете?

Ой. Хорошо.

Вам нужен плавный, непрерывный поток.

Ага.

Без резких падений и резких поворотов.

Верно.

Это может испортить впечатления гонщика.

И я полагаю, что эти обтекаемые пути потока также помогают предотвратить короткие выстрелы.

Абсолютно.

Просто убедитесь, что пластик может добраться до каждого уголка и закоулка.

Точно. Минимизируя сопротивление, мы увеличиваем вероятность полного заполнения.

Имеет смысл. А как насчет этих надоедливых пузырей?

Ах, пузыри.

Может ли выбор дизайна помочь в этом?

Держу пари. Ключевым моментом является оптимизация системы вентиляции.

Хорошо.

Помните, как расплавленный пластик течет в форму.

Верно.

Воздуху нужен выход.

Это похоже на создание этих крошечных аварийных люков.

Да.

Для воздуха.

Точно.

Чтобы он выходил наружу по мере поступления пластика.

Именно так.

Хорошо.

И расположение и размер этих вентиляционных отверстий действительно имеют решающее значение.

Верно.

Мы хотим убедиться, что они стратегически расположены.

Хорошо.

Чтобы обеспечить эффективное удаление воздуха.

Таким образом, даже толщина стенок. Оптимизированные пути потока, оптимизированная вентиляция.

Трифекта.

Все это кажется довольно простым.

Они есть. В концепции.

Верно.

Но применять их на практике.

Ага.

Особенно сложно это сделать со сложными деталями.

Вот тут-то и приходят на помощь эти передовые инструменты моделирования.

Точно.

Те, о которых вы упомянули ранее.

Именно так. Эти программы позволяют нам виртуально тестировать различные конструкции, чтобы вы могли это сделать.

Посмотрите на эти потенциальные проблемные области.

Мы можем.

Следы усадки, линии сварки, пузыри. И вы можете решить их в цифровой сфере.

Точно. Это как хрустальный шар.

Ох, вау.

Это позволяет нам заглянуть в будущее процесса формования.

И я думаю, это сэкономит много времени и денег.

Ох, каламбур.

Избегая этих дорогостоящих ошибок в будущем.

Абсолютно. Такое моделирование может помочь нам определить оптимальное расположение ворот.

Ох, ладно.

Оптимизируйте параметры впрыска и даже предскажите, как поведут себя различные материалы.

Так что речь идет не только о предотвращении дефектов.

Речь идет об оптимизации.

А также о тонкой настройке всего процесса формовки.

Вся эта чушь.

Верно. Для максимальной эффективности и качества.

Точно.

Удивительно, как технологии меняют способы проектирования и производства продукции.

Это действительно так.

Но дело не только в программном обеспечении, не так ли?

Это не.

Мы также наблюдаем невероятные достижения в области материаловедения.

Абсолютно.

Ранее мы говорили о том, что разные пластики имеют разные свойства и степень усадки.

Точно. И мир пластмасс постоянно развивается. Постоянно разрабатываются новые материалы.

Таким образом, мы больше не ограничиваемся традиционными пластиками.

О, совсем нет.

Появились новые варианты с улучшенными свойствами.

Ах, да. У нас есть высококачественный пластик, который выдерживает экстремальные температуры.

Хорошо.

Биосовместимые пластики для медицинских имплантатов.

Ух ты.

Даже биоразлагаемые пластики, которые более экологичны.

Кажется, что возможности безграничны.

Они практически есть.

И я готов поспорить, что эти новые материалы часто сталкиваются с собственными уникальными проблемами формования.

О, они делают.

Поэтому наше понимание этих принципов проектирования и инструментов моделирования становится еще более важным. Становится еще более важным.

Да, именно. Знаете, все дело в том, чтобы оставаться на шаг впереди, постоянно учиться и адаптироваться к этим новым материалам и технологиям.

Все это невероятно увлекательно, но мне хочется на минутку переключиться.

Хорошо.

И поговорим о тех передовых методах формования, о которых вы упоминали ранее.

О, да, да.

Я знаю, что мы вкратце коснулись вакуумной формовки, но мне интересно услышать о других инновационных процессах, выходящих за рамки обычного литья под давлением.

Что ж, мир литья под давлением постоянно развивается.

Верно, верно.

Есть несколько действительно крутых техник, которые вы используете сегодня.

Дайте нам краткое изложение.

Хорошо.

Каковы некоторые из этих передовых процессов?

Ну, есть литье под давлением с использованием газа.

Газ помог?

Ага. Он включает впрыскивание газа в полость формы вместе с расплавленным пластиком.

Газ был целью этого?

Ну, газ создает полые секции внутри детали, что снижает вес и расход материала.

Хорошо.

Его часто используют для таких вещей, как ручки.

Хорошо.

Конструктивные элементы и даже автомобильные детали.

Это похоже на создание внутренней сотовой структуры.

Точно.

Внутри пластика.

Умный способ создания легких, но прочных деталей.

Это потрясающе. Какие еще методы существуют?

Еще один интересный вариант — наложение поверх формования. Он предполагает последовательное формование нескольких материалов.

Таким образом, вы по сути накладываете разные пластики друг на друга.

Точно. Представьте себе зубную щетку с мягкой ручкой, прикрепленной к жесткой ручке.

Ой.

Или электронное устройство с прорезиненным покрытием для амортизации.

Ух ты. Так что это открывает совершенно новый мир возможностей.

Это так.

Что касается дизайна и функциональности.

Совершенно новый мир.

Ага.

А еще есть вставной молдинг.

Вставьте форму.

Где предварительно отформованы компоненты.

Хорошо.

Подобно металлическим вставкам, они встроены в формованную деталь.

Итак, вы встраиваете в пластик другие материалы.

Точно. Как пластиковая шестерня с металлической втулкой для большей прочности.

Хорошо.

Или медицинское устройство со встроенными датчиками.

Похоже, что эти передовые методы формования позволяют нам создавать детали, которые они делают. Они легче, сильнее, сложнее.

Все вышеперечисленное.

И даже комбинируйте разные материалы для достижения очень специфических свойств.

Вы поняли.

Невероятно, как далеко мы ушли от тех ранних дней.

Я точно знаю.

Из простых частей из одного материала.

Это потрясающе.

Сейчас мы создаем невероятно сложные многофункциональные объекты, необходимые для нашей современной жизни. И эта эволюция будет только продолжаться.

О, абсолютно.

Верно. По мере появления новых материалов, развития технологий моделирования и того, как инженеры продолжают расширять границы.

Расширьте эти границы.

Это захватывающее время для участия в этой индустрии, это точно.

Это.

Но прежде чем мы слишком увлечемся будущим.

Хорошо.

Я думаю, нам нужно на мгновение остановиться на практических вопросах.

Ты прав. Вернемся к основам.

Каковы основные выводы для тех, кто занимается литьем под давлением?

Вы знаете, являются ли они опытными профессионалами или только начинают? Прежде всего.

Хорошо.

Понимание ваших материалов имеет решающее значение.

Хорошо.

Пластмассы не созданы равными.

Верно.

Каждый тип имеет свои уникальные особенности, свои особенности и нюансы.

Поэтому нам нужно знать, как оно течет, как охлаждается, как сжимается.

Точно.

Все те вещи, о которых мы говорили.

Все это.

И затем, конечно, эти параметры обработки.

Верно.

Температура, давление, скорость.

Ага.

Скорость охлаждения, все эти циферблаты и ручки.

Речь идет о том, чтобы найти эту золотую середину, этот идеальный баланс.

Это все равно, что быть дирижером, руководящим оркестром.

О, мне это нравится.

Верно. Каждый инструмент должен быть настроен. Дирижер должен управлять темпом.

И динамика, создающая этот гармоничный звук.

Точно.

И точно так же, как дирижеру нужен острый слух.

Верно.

Чтобы обнаружить любые диссонирующие ноты, делают инъекцию.

Специалист по литью должен иметь острый взгляд на детали.

Абсолютно.

Итак, мы говорим о наблюдательности.

Соблюдение. Верно.

Замечать эти тонкие признаки того, что что-то может быть.

Неприятно, например, небольшое изменение цвета, небольшая вспышка.

Верно.

Едва заметный след усадки.

А затем принять меры по корректировке.

Обработайте процесс до того, как эти незначительные недостатки станут серьезными дефектами.

Точно. Речь идет о проактивности.

Проактивный.

Верно. Предвидеть потенциальные проблемы и вмешиваться до того, как они выйдут из-под контроля.

Точно.

И этот проактивный образ мышления распространяется и на общение, не так ли?

Абсолютно.

Это открытое и частое общение между всеми участниками процесса.

Решающее значение для успеха.

Конструкторы, инженеры, операторы, поставщики материалов.

Каждый.

Когда все на одной волне.

Верно.

Когда есть общее понимание.

Цели и проблемы, вот тогда и происходит волшебство.

Верно.

Именно тогда вы сможете по-настоящему оптимизировать процесс и создавать исключительные продукты.

Это похоже на хорошо поставленный танец.

Мне нравится эта аналогия. Ага.

Где каждый знает свои шаги и движется синхронно, чтобы создать безупречное представление.

И красота этого танца в том, что он постоянно развивается.

Верно?

Новые материалы, новые технологии, новые вызовы.

Поэтому мы никогда не можем позволить себе успокаиваться.

Никогда.

Нам нужно сохранять любопытство.

Любопытный.

Оставайтесь гибкими и всегда будьте готовы учиться и расти. Не могу не согласиться.

Мир литья под давлением очень динамичен.

Это захватывающее поле, полное безграничных возможностей.

Ну, на этой ноте, безграничных возможностей. Ладно, думаю, пришло время завершить наше глубокое погружение.

Надеюсь, мы подготовили наших слушателей.

Я думаю, что у нас есть.

С лучшим пониманием.

Я надеюсь, что это так.

О сложностях и нюансах литья под давлением.

Это увлекательный процесс. Он полон тонкостей.

Это действительно так.

Но что более важно.

Ага.

Надеемся, мы вдохновили их подойти к этой области с любопытством.

Верно.

Дух сотрудничества и непоколебимое стремление к совершенству.

Абсолютно. Большое спасибо, что присоединились к нам. Было очень приятно совершить это глубокое погружение. Мы скоро вернемся с еще одним увлекательным исследованием.

Мы будем.

В мир производства и дизайна.

Не могу дождаться.

До тех пор. Обеспечьте бесперебойную работу этих форм.

Держите их в рабочем состоянии.

Добро пожаловать обратно в заключительную часть нашего глубокого погружения в мир дефектов литья под давлением. Мы рассмотрели сами дефекты, исследовали некоторые умные дизайнерские решения и даже коснулись тех передовых методов формования, которые, как вы знаете, раздвигают границы.

Раздвигая границы возможного.

Ага.

Это был долгий путь от мельчайших деталей обрывов и следов усадки к более широким принципам проектирования и оптимизации процессов.

Абсолютно. Итак, прежде чем мы подведем итоги.

Хорошо.

Мне бы хотелось просто выделить некоторые ключевые выводы для наших слушателей.

Отличная идея.

Какие советы вы можете дать тем, кто работает с литьем под давлением?

Вы знаете, являются ли они опытными профессионалами или только начинают. Если бы мне пришлось свести это к одному важному совету, я бы назвал это. Развивайте глубокое понимание ваших материалов.

Хорошо.

Материалы пластмассы не созданы равными.

Верно.

Каждый тип имеет свою уникальную индивидуальность.

Ох, ладно.

Свои особенности и тенденции.

Это все равно, что выбрать подходящую древесину для мебели.

Точно.

Вы не будете использовать бальзовое дерево, чтобы построить стол.

Точно. Вам нужно знать, как будет течь тот или иной пластик, как он будет охлаждаться, как будет сжиматься, как он будет реагировать на различные параметры обработки.

Верно. Кстати о параметрах обработки.

Да. Это одинаково важно.

Температура, давление, скорость.

Что означают все эти переменные.

Верно. Скорость охлаждения, все они играют роль.

Абсолютно. Овладение этими параметрами необходимо для создания стабильных и высококачественных деталей.

Это как быть дирижером.

Ой.

Мне нравится руководить оркестром. Верно. Каждый инструмент должен быть настроен.

Ага.

А дирижёру необходимо направлять.

Темп и динамика для создания гармоничного звука.

Точно.

И точно так же, как дирижеру нужен острый слух, чтобы уловить любые диссонирующие ноты.

Верно.

Эксперту по литью под давлением необходимо развить острый взгляд на детали.

Так что будьте наблюдательны.

Наблюдательный.

Замечать эти тонкие признаки того, что что-то не так.

Верно. Как небольшое изменение цвета, крошечная вспышка, едва заметный след усадки.

Верно.

А затем принять меры по корректировке этого процесса, прежде чем эти незначительные недостатки станут серьезными дефектами.

Так что речь идет о проактивности.

Проактивный.

Предвидеть потенциальные проблемы и вмешиваться до того, как они выйдут из-под контроля.

Ага.

И этот проактивный образ мышления распространяется и на общение, верно?

Абсолютно. Открытое и частое общение между всеми участниками процесса.

Конструкторы, инженеры, операторы, поставщики материалов, вся команда. Верно. Когда все на одной волне, когда есть общее понимание целей.

И проблемы, вот тогда и происходит волшебство. Именно тогда вы сможете по-настоящему оптимизировать процесс и создавать исключительные продукты.

Вот такой хорошо поставленный танец.

Ага.

Все знают свои шаги и идут вперед.

Синхронизируйте, чтобы добиться безупречной производительности.

Точно.

И красота этой позиции в том, что она постоянно развивается.

Верно. Новые материалы, новые технологии, новые задачи, которые постоянно меняются. Поэтому мы никогда не можем позволить себе самоуспокоиться.

Никогда.

Нам нужно оставаться любопытными, оставаться адаптируемыми. Всегда будьте готовы учиться и расти.

Не могу не согласиться. Мир литья под давлением очень динамичен и интересен. Он действительно полон возможностей.

Что ж, на этой ноте безграничных возможностей, я думаю, пришло время завершить наше глубокое погружение.

Звучит отлично.

Надеюсь, мы помогли нашим слушателям лучше понять, как мне кажется, сложности и нюансы литья под давлением.

Это увлекательный процесс. Он действительно полон тонкостей.

Ага. Но что еще более важно, я надеюсь, что мы их вдохновили.

Я надеюсь, что это так.

Подойти к этой области с любопытством и духом сотрудничества.

Абсолютно.

И непоколебимое стремление к совершенству.

Вот в чем все дело.

Вот в чем все дело. Большое спасибо, что присоединились к нам в этом глубоком погружении.

Это было очень приятно.

Мы скоро вернемся с еще одним увлекательным исследованием мира производства и дизайна.

С нетерпением жду этого.

До тех пор следите за тем, чтобы эти формы работали бесперебойно.

Держи их