Хорошо, я сейчас смотрю на эту бутылку с водой, обычную бутылку с водой, и, честно говоря, это просто сводит меня с ума. Мол, как что-то такое, я не знаю, простое превращается из крошечных пластиковых шариков в этот, ну вы знаете, объект идеальной формы? Я чувствую, что мы все воспринимаем это как нечто само собой разумеющееся, но на самом деле процесс изготовления, это литье пластика под давлением, так оно и есть. Это увлекательно. И это именно то, во что мы собираемся погрузиться сегодня. Знаете, вы прислали нам массу статей и заметок об этом, все о литье пластмасс под давлением, и сегодня с нами здесь эксперт, который поможет во всем разобраться.

Да, это так. Это действительно одна из тех вещей, которые вы видите каждый день и даже не задумываетесь о литье под давлением. Знаете, по сути, это просто плавление пластика, а затем впрыскивание его в форму с большим давлением, чтобы создать определенную форму.

Так что это почти, я не знаю, похоже на игру с высокими ставками по формованию расплавленного пластика.

Да, вы знаете, я думаю, вы можете думать об этом так. Что-то вроде очень тщательно поставленного танца. Да, как и все. Каждое движение, каждый шаг в процессе литья под давлением — все должно быть идеальным, чтобы получить желаемый результат.

Во многих источниках, которые вы прислали, они описывают это по отдельным этапам, почти как спектакль.

Хорошо, я очень заинтригован. Расскажи мне об этом пластиковом балете.

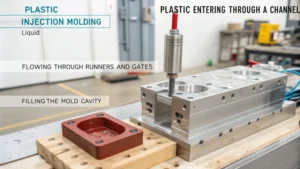

Итак, первый акт — это вход. Знаете, именно здесь пластик попадает в форму. Затем он попадает в эти направляющие, а они подобны дорожкам, по которым пластик распределяется. А затем проходит через ворота, которые напоминают регулирующий клапан. И затем, наконец, он достигает полости, где принимает свою окончательную форму.

Хорошо, давайте немного замедлимся и разберем каждый из этих шагов. Мне особенно интересно, как пластик вообще попадает в форму. Многие из отправленных вами источников упоминали этот основной канал, и похоже, что это довольно важная часть всего процесса. О да, конечно. Основной канал, да. Обычно он имеет конусообразную форму, и эта форма очень важна, поскольку помогает создать нечто, называемое градиентом скорости. Это означает, что пластик течет быстрее в центре канала, где трение меньше.

Ох, ладно. Так что это почти, ну не знаю, средняя полоса шоссе в час пик. Мол, там дела идут быстрее.

Да, именно. И этот градиент очень важен, потому что он помогает гарантировать, что пластик растекается действительно равномерно и не затвердевает слишком быстро только в одном месте. Думаю, нам не нужны пробки в нашем пластиковом балете.

Верно, верно. Хорошо, это имеет смысл. Итак, пластик сделал свое торжественное появление. Оно течет по каналу. Что дальше в этом спектакле?

Итак, следующим шагом он попадает в число бегунов. Да, и поэтому бегуны, вы можете думать о них, как о распределении расплавленного пластика по всем различным частям формы. Итак, представьте себе речную систему, разветвляющуюся и достигающую разных частей ландшафта. Это в основном то, что делают бегуны.

И я заметил, что в источниках упоминалось, что форма этих бегунов на самом деле имеет большое значение. Они даже сравнивают разные формы с трассами с разным уровнем сопротивления.

Да, это так. Итак, как и круговые бегуны, они оказывают наименьшее сопротивление. Знаете, это как гладкая, ухоженная трасса, но иногда нужно немного больше сопротивления. Итак, вы знаете, представьте, что вы пытаетесь слепить что-то тонкое, что-то тонкое, например, я не знаю, дужки ваших очков или что-то в этом роде. Вам понадобится дизайн рендеринга, который действительно тщательно контролирует поток пластика, чтобы эти тонкие участки не ломались и не заполнялись полностью.

Так что речь идет о стратегическом использовании сопротивления, чтобы как бы направить поток.

Да, именно.

Хорошо, это имеет большой смысл. А как насчет тех ворот, о которых вы упомянули ранее? Кажется, это довольно маленькая, но мощная часть этого процесса.

О да, это точно. Итак, ворота, по сути, контролируют поток расплавленного пластика в полость. Почти как, я не знаю, как бариста, тщательно контролирующий поток эспрессо, ну, вы знаете, чтобы сделать этот идеальный шот. Источники, которые вы отправили, подчеркивают, что это действительно важная контрольная точка. И они, вы знаете, они на высоте.

Хорошо, если бегун подобен реке, то ворота подобны плотине: они просто контролируют поток и следят за тем, чтобы все шло гладко.

Да, это хороший способ подумать об этом. Итак, есть все эти разные типы ворот, например, боковые или точечные, и они выбираются, знаете ли, в зависимости от того, какой продукт вы производите. Так, например, боковые ворота обеспечивают плавный вход, а точечные ворота создают очень быстрый выброс этого пластикового потока. Итак, вы знаете, для чего-то, я не знаю, например, для сложной шестерни со всеми этими крошечными зубьями, вы, вероятно, использовали бы точечный вентиль, просто чтобы убедиться, что он заполняется точно.

Удивительно, как все эти крошечные, казалось бы, мелкие детали могут оказать такое большое влияние на конечный продукт. Итак, пластик, знаете ли, проходит по каналу, желобу, воротам. Где это заканчивается?

Грандиозный финал? Полость, в которой пластик принимает свою, вроде бы, окончательную форму. Это, я не знаю, как наблюдать за безупречным исполнением фигуриста. Как действительно сложное вращение, заканчивающееся идеальной позой. Пластик заполняет полость и именно там принимает окончательную форму формы.

Но я думаю, что это не всегда идеальная посадка. Я имею в виду, что источники упоминают некоторые потенциальные проблемы во впадине. Такие вещи, как линии сварки.

Да, ты прав. Знаете, линии сварки — это почти как будто вы видите идеальную ледяную скульптуру, но в ней есть небольшие недостатки. Итак, они представляют собой то, что когда потоки пластика встречаются в полости, но они, знаете ли, не сливаются друг с другом плавно. Итак, представьте, что вы заполняете очень сложный лоток для кубиков льда, знаете, со всеми этими маленькими отделениями, и иногда, знаете, те линии, где встречается вода, они не исчезают полностью. Это что-то вроде. Это что-то похожее на это.

Так как же предотвратить, чтобы эти недостатки, я не знаю, испортили конечный продукт?

Вот тут-то и приходит настоящий опыт. Конструкторам пришлось учитывать все эти факторы, например, тип пластика, который они используют, форму и толщину стенок полости, даже температуру и давление в процессе впрыска.

Ладно, ставки довольно высоки, даже на этом, вроде бы, финальном этапе выступления. Расскажите мне больше о тех факторах, которые вы только что упомянули. Как дизайнеры вообще выбирают, я не знаю, подходящий пластик для работы, потому что я предполагаю, что не все пластики созданы равными.

Нет, ты прав. Определенно нет. Подумайте, я не знаю, о разнице между хлипким пластиковым пакетом для продуктов и прочным пластиковым ящиком для инструментов. Они сделаны из совершенно разных видов пластика с совершенно разными свойствами. Выбор правильного пластика действительно очень важен, чтобы убедиться, что все, что вы делаете, обладает необходимой прочностью, гибкостью и долговечностью.

Так что я предполагаю, что процесс отбора намного сложнее, чем я когда-либо мог себе представить.

Да, дизайнерам приходится думать о таких вещах, как, знаете, для чего это будет использоваться? Или в какой среде он будет подвергаться воздействию? Даже в таких эстетических вещах, как цвет и прозрачность. Итак, вы знаете, как, например, ваша бутылка с водой, она, скорее всего, сделана из чего-то вроде полиэтилентерефталата или, знаете, домашнего животного, которое, знаете ли, легкое, прочное и пригодное для вторичной переработки.

Хорошо, значит, для чего-то вроде моего чехла для телефона они, вероятно, используют другой тип пластика, верно?

Да, именно. Что-то более устойчивое к ударам. Что-то вроде поликарбоната будет хорошим выбором для чехла для телефона, потому что он помогает защитить его от падений и царапин.

Так что каждый пластик имеет почти свою уникальную индивидуальность, и дизайнерам приходится тщательно продумывать, какой из них подойдет на эту роль.

Мне нравится, что. Да, это хорошая аналогия. Это почти как подбор актеров для пьесы. Вы должны убедиться, что их сильные стороны соответствуют персонажу, которого они собираются играть.

Итак, мы выбрали правильный пластик. Что еще дизайнеры должны учитывать на этом этапе, например, полости, чтобы быть уверенными, что они получат безупречный конечный продукт?

Что ж, конструкция полости сама по себе очень, очень важна, как и такие вещи, как толщина стенок или усиление внутри формы. Все это играет огромную роль в том, как пластик течет и как он охлаждается. Знаете, если он слишком тонкий, то кусок может оказаться слабым. Если он слишком толстый, то вы рискуете неравномерно остыть и деформироваться.

Удивительно, сколько вещей нужно идеально спланировать, чтобы все получилось правильно. Это напоминает мне старую поговорку: из-за отсутствия гвоздя туфля потерялась. Знаете, одна маленькая деталь может иметь огромный волновой эффект.

Да, вы попали в самую точку. Это действительно сложный процесс со множеством движущихся частей, и, как вы знаете, даже самые незначительные решения могут иметь огромное значение для конечного продукта.

Итак, мы рассмотрели путь пластика от гранулы до полости. Но это представление еще не закончилось, не так ли? Я имею в виду, что пластику еще нужно остыть и затвердеть, верно?

О да, абсолютно. И этот процесс охлаждения так же важен, как и любой другой этап литья под давлением.

Так скажите мне, какой заключительный акт в этом пластическом балете?

Все дело в том, чтобы изящно опустить корону. Итак, это этапы охлаждения и выброса, на которых расплавленный пластик, вы знаете, превращается в твердый, вы знаете, объект идеальной формы, и он берет лук.

Так что же происходит за кулисами во время этого затишья? Это звучит довольно просто. Знаешь, ты просто даешь ему остыть, вытаскиваешь его, и все готово, верно?

На самом деле так может показаться, но это так. Знаете, это нечто большее, чем управление процессом охлаждения, это действительно важно для обеспечения того, чтобы конечный продукт имел правильные размеры, прочность и общее качество.

Хорошо, я чувствую, что в этом есть нечто большее, чем кажется на первый взгляд. Так дайте мне. Дайте мне закулисную информацию.

Вы думаете об этом, ну, я не знаю, почти как о темперировании шоколада. Ага. Вы не можете просто дать ему остыть, знаете ли, что угодно. Вы можете контролировать температуру и время, чтобы получить нужную текстуру. Это похоже на литье пластмасс под давлением. Вы знаете, скорость охлаждения действительно может повлиять на свойства конечного продукта.

О, значит, быстрое охлаждение может привести к тому, что гелевый продукт станет хрупким и хрупким. Ну, это почти как плитка плохо темперированного шоколада, которая просто крошится.

Да, именно. Если он остынет слишком быстро, можно получить более то, что мы называем аморфной структурой пластика. Так что, вы знаете, это менее организовано, я думаю, на молекулярном уровне. И это может сделать его более слабым и хрупким.

Хорошо, так медленно и уверенно выигрывает гонка за охлаждением?

Ну, не обязательно. Знаете, не всегда нужно идти медленно. Речь идет скорее о поиске идеальной скорости охлаждения для любого пластика и продукта, с которым вы работаете. Знаете, некоторые пластики на самом деле выигрывают от быстрого остывания. Все зависит от того, каких свойств вы пытаетесь достичь. Все дело в точности и контроле. Почти как, ну не знаю, дирижер, ведущий оркестр, знаете ли, к идеально рассчитанному крещендо. Вот здесь действительно играет роль мастерство оператора. Они как режиссер, просто следят за тем, чтобы все прошло гладко, ну, за кулисами.

О да, определенно оператору необходимо очень тщательно контролировать время охлаждения и температуру. Знаете, они всегда что-то корректируют в зависимости от материала и желаемого результата. Это довольно тонкий баланс.

Итак, как только пластик остынет и затвердеет, наступит время грандиозного финала.

Точно. Этап выброса: форма открывается, а затем деталь осторожно выбрасывается. Знаете, как артист, делающий последний поклон. Но я представляю, как вытащить эту пластиковую деталь из формы, это может быть немного сложно, особенно со всеми этими замысловатыми конструкциями. Знаете, вы бы не хотели повредить деталь в процессе.

О, да, ты прав. Его. Очень важно делать это осторожно. Подумайте об этом, как о том, как вынимать нежный торт из формы или что-то в этом роде: вам нужны подходящие инструменты. Нужно быть очень осторожным, чтобы ничего не испортить.

Так как же они обеспечивают, не знаю, типа, плавный выход пластиковой детали?

Итак, формы обычно состоят из таких штук, называемых выталкивающими штифтами. По сути, они осторожно выталкивают эту часть из полости. И эти штифты, вы знаете, они стратегически расположены и тщательно откалиброваны так, чтобы прикладывать, ну знаете, нужное количество силы. Не слишком много и не слишком мало, потому что, если вы не приложите достаточно силы, деталь может приклеиться. Но если вы используете слишком много, вы рискуете его повредить.

Удивительно, как много внимания уделяется каждому шагу этого процесса. Я смотрю на свою бутылку с водой с вновь обретенным уважением. Но прежде чем мы. Прежде чем мы продолжим, мне кое-что интересно. Знаете, мы много говорили об артистизме и точности всего этого литья под давлением. Но как насчет науки, стоящей за всем этим? Источники, которые я отправил, упоминали такие факторы, как сдвиг и вязкость.

О да, это такие. Это, конечно, ключевые понятия. Итак, сдвиг, вы можете думать об этом как о силе, приложенной параллельно поверхности. Таким образом, это заставляет слои материала скользить друг мимо друга. Например, подумайте о том, чтобы нанести глазурь на торт. Вы знаете, что сила, которую вы прикладываете лопаточкой, создает сдвиг в глазури, который заставляет ее растекаться.

Итак, сдвиг — это, знаете ли, то, насколько легко материал растекается в формы под давлением.

Да, именно. Кроме того, вязкость — это, как вы знаете, мера сопротивления жидкости течению. Так что подумайте, я не знаю, мед против воды. Мед имеет гораздо более высокую вязкость, чем вода, а это значит, что он течет намного медленнее.

Так как же сделать. Как эти концепции влияют на реальный процесс литья под давлением?

Что ж, когда расплавленный пластик течет через форму, он испытывает эти силы сдвига из-за трения о стенки формы. И это действительно может повлиять на вязкость пластика. Так что это может облегчить его течение или, знаете ли, сделать его менее легким. Все зависит от конкретных условий.

Таким образом, контроль сдвига и вязкости важен для обеспечения плавного течения пластика и заполнения каждого уголка и трещинки формы.

Точно. Знаете, это тонкий баланс между силой и потоком. И это одна из причин, почему процесс литья под давлением требует такого точного контроля над такими параметрами, как температура и давление.

Кстати о температуре и давлении. Можем ли мы. Можем ли мы углубиться в эти аспекты? Я полагаю, что они играют довольно важную роль во всем этом спектакле.

Да, конечно. Конечно. Температура и давление, они такие, знаете ли. Ага, дирижерская палочка в нашем пластиковом оркестре почти. Они как бы диктуют темп, интенсивность и, знаете ли, общий ход выступления.

Мне нравится эта аналогия. Итак, скажите мне, как температура и давление влияют на эту пластиковую симфонию?

Итак, начнем с температуры. Температура расплавленного пластика, влияющая на его вязкость. Итак, вы знаете, более высокие температуры обычно означают меньшую вязкость, а это означает, что пластик будет течь немного легче, но.

Слишком жарко – вы рискуете повредить пластик. Верно. Это почти как перегретый шоколад. Как будто он может сгореть, а потом прийти в негодность.

Точно. Каждый тип пластика имеет определенный температурный диапазон обработки. А если вы выйдете за рамки этого, вы можете столкнуться с такими проблемами, как деградация, изменение цвета и даже ожоги.

Так что вам действительно нужно найти эту золотую середину.

О да, конечно. Оператору, им необходимо тщательно следить за температурой. Знаете, они всегда вносят коррективы, чтобы убедиться, что пластик течет правильно, но не становится слишком горячим.

Так что насчет давления? Какую роль это играет в этом спектакле?

Итак, давление — это сила, которая, как вы знаете, проталкивает расплавленный пластик через форму. Более высокое давление обычно означает более быстрое заполнение и лучшую упаковку пластика внутри полости. И думайте об этом как, я не знаю, как о выдавливании тюбика зубной пасты. Чем сильнее вы нажимаете, тем быстрее выходит зубная паста.

Но если вы. Если вы сожмете слишком сильно, вы можете лопнуть трубку.

Верно.

Слишком большое давление при литье под давлением тоже может быть проблемой.

Точно. Знаете, слишком сильное давление может повредить форму. Это может привести к дефектам детали и даже может быть опасным для оператора. Так что очень, очень важно это найти. Этот правильный баланс, вы знаете, достаточно давления, чтобы правильно заполнить форму, но не настолько сильно, чтобы вы могли причинить какой-либо ущерб.

Так что это а. Это ситуация высокого давления во многих отношениях. Знаете, оператор действительно должен быть бдительным, я думаю, следить за температурой и давлением, чтобы поддерживать их. Обеспечьте бесперебойную работу производительности.

Да, это отличное наблюдение. Это высококвалифицированная работа. Это действительно так. Это требует действительно глубокого понимания того, как работает весь этот процесс, и умения вносить коррективы на лету.

Итак, говоря о высокотехнологичных процессах, источники, которые я прислал, также упомянули 3D-печать. И мне типа любопытно. Как 3D-печать вписывается в мир производства пластика? Это конкурент литья под давлением или скорее партнер?

Это, безусловно, вопрос, который вызывает много дискуссий в отрасли. Связь между 3D-печатью, которую также называют аддитивным производством, и литьем под давлением. Это сложно и постоянно развивается.

Так являются ли эти две технологии соперниками на сцене, борющимися за внимание?

Ну, это не так просто, на самом деле. Это больше похоже на двух талантливых исполнителей с разными сильными и слабыми сторонами. И в некоторых случаях, да, вы знаете, они могут соревноваться за одну и ту же роль, но в других случаях, вы знаете, они действительно могут работать вместе, чтобы создать что-то действительно, ну, знаете, впечатляющее.

Хорошо, я заинтригован. Расскажите мне больше об этом динамичном дуэте и о том, как они формируют будущее производства пластмасс.

Итак, для начала: 3D-печать — это совершенно другой процесс, чем литье под давлением. Вместо того, чтобы впрыскивать расплавленный пластик в форму и производить 3D-печать, он строит трехмерный объект слой за слоем из цифровой модели. Почти как строительство здания по кирпичикам, только с использованием пластика и лазеров.

Это что-то вроде высокотехнологичного набора LEGO.

Да, это хороший способ визуализировать это. И эта разница в подходах приводит, как вы знаете, к некоторым действительно явным преимуществам и недостаткам каждой технологии.

Давайте, начнем с преимуществ 3D-печати. Что, что выделяет его среди мира производства пластмасс?

Таким образом, одним из самых больших преимуществ является свобода дизайна. Вы знаете, с помощью 3D-печати вы можете создавать действительно сложные и замысловатые геометрические формы, которых было бы очень, очень трудно достичь или, вы знаете, даже невозможно достичь с помощью традиционного литья под давлением. Подумайте, я не знаю, о создании индивидуального протеза конечности с действительно сложной внутренней структурой, которая, знаете ли, идеально подходит к телу пациента. Такую сложность гораздо проще достичь с помощью 3D-печати.

Так что это похоже на безграничное воображение, когда дело касается дизайна. Больше не нужно быть ограниченным ограничениями физической формы.

Точно. И эта свобода дизайна открывает все эти возможности для персонализированных продуктов, медицинских устройств, действительно сложных компонентов с оптимизированными формами и структурами.

Это довольно невероятно. Какие еще преимущества дает 3D-печать?

Еще одним ключевым преимуществом является скорость и гибкость. Вы знаете, 3D-печать позволяет создавать прототипы, а мелкосерийное производство происходит очень быстро, не требуя каких-либо дорогостоящих инструментов или длительного времени на настройку. Итак, представьте себе дизайнера, который хочет протестировать пару разных версий продукта, прежде чем приступить к окончательному дизайну. 3D-печать делает этот процесс намного быстрее и экономичнее.

Так что это своего рода пропуск за кулисы к быстрому прототипированию и экспериментированию с дизайном.

Точно. И это также позволяет производить производство по требованию, что по сути означает, что детали могут производиться только тогда, когда они необходимы, и это помогает сократить отходы и затраты на складские запасы.

Итак, это довольно существенные преимущества. Но давайте посмотрим правде в глаза, каждый. Каждая технология имеет свои ограничения. Итак, каковы некоторые недостатки 3D-печати по сравнению с традиционным литьем под давлением?

Таким образом, одним из основных ограничений является относительно ограниченный диапазон материалов, которые можно использовать. Знаете, хотя количество материалов для 3D-печати определенно растет, оно все еще не так разнообразно, как ассортимент пластиков, которые можно использовать для литья под давлением.

Так что это как исполнитель с ограниченным репертуаром.

Да, это. Это один из способов выразить это. И еще одно ограничение — скорость производства. Знаете, для крупномасштабного производства 3D-печать отлично подходит для прототипов и небольших тиражей, но она не так эффективна, как литье под давлением, когда дело доходит до массового производства. Итак, представьте, что вы пытаетесь изготовить, я не знаю, миллионы пластиковых бутылок для воды с помощью 3D-печати. Это займет очень, очень много времени.

Так что он еще не совсем готов к массовому производству.

Да, нет, еще не совсем, но, знаете, оно приближается. Технология постоянно развивается, и мы постоянно наблюдаем появление более быстрых методов 3D-печати.

Итак, у нас есть эти два, знаете ли, исполнителя, каждый со своими сильными сторонами и своими ограничениями. Но как насчет их потенциала для сотрудничества? Смогут ли они, смогут ли они работать вместе, чтобы создать что-то даже лучше, чем они могли бы по отдельности?

Вот тут-то все становится действительно интересно. Да, потому что в некоторых случаях 3D-печать и литье под давлением на самом деле могут быть взаимодополняющими технологиями и работать вместе, чтобы улучшить весь производственный процесс.

Я, я весь внимателен. Расскажите мне подробнее об этом сотрудничестве между этими двумя, казалось бы, разными мирами.

Так, например, 3D-печать можно использовать для создания форм для литья под давлением. Итак, вместо того, чтобы, как вы знаете, изготавливать форму из металла, что действительно отнимает много времени и денег, вы можете просто напечатать форму на 3D-принтере очень быстро, и это намного более рентабельно. Это особенно полезно для изготовления прототипов или продуктов со сложной геометрией, которую было бы очень сложно создать с помощью традиционных методов изготовления пресс-форм.

Таким образом, 3D-печать как будто создает основу для литья под давлением.

Точно. Еще один способ сотрудничества — объединение компонентов, напечатанных на 3D-принтере, с деталями, отлитыми под давлением. И это обеспечивает еще большую гибкость и функциональность дизайна.

Можете ли вы привести мне пример этого?

Итак, представьте себе, я не знаю, медицинское устройство, которое должно быть очень прочным, но в то же время очень легким. Таким образом, вы можете использовать литье под давлением для изготовления этих основных структурных компонентов, а затем использовать 3D-печать для создания более индивидуальных функций, таких как, я не знаю, сложные решетки или внутренние каналы для жидкостей или что-то в этом роде.

Итак, речь идет об использовании каждой технологии для того, что она делает лучше всего.

Именно так. И такого рода сотрудничество становится все более распространенным, особенно в таких отраслях, как аэрокосмическая, автомобильная и медицинская техника, где инновации и индивидуализация являются ключевыми моментами.

Так что они словно мощная пара, почти раздвигающая границы возможного в производстве пластмасс.

Да, это отличный способ выразить это. И действительно интересно видеть, как это сотрудничество будет продолжать развиваться и формировать будущее отрасли.

Итак, ранее вы упомянули, что 3D-печать становится быстрее. Считаете ли вы, что у него есть потенциал, я не знаю, в конечном итоге заменить литье под давлением, по крайней мере, в некоторых областях применения?

Да, это вопрос, который задают многие люди. И вы знаете, хотя возможно, что 3D-печать когда-нибудь станет более рентабельной и эффективной для массового производства, я думаю, что более вероятно, что эти две технологии будут продолжать сосуществовать.

Так что это не тот случай, когда одна технология полностью захватила сцену.

Нет, я думаю, что речь идет скорее о том, чтобы каждая технология использовала свои сильные стороны и нашла свою нишу. Таким образом, литье под давлением, вероятно, останется основным методом массового производства этих более простых деталей. Помимо 3D-печати, она будет преуспевать в таких областях, как кастомизация, прототипирование и производство более сложных конструкций.

Так что они оба сами по себе звезды, просто, знаете ли, ярко сияющие в мире производства пластмасс.

Точно. И, вы знаете, их взаимодействие — это то, что будет продолжать стимулировать инновации и расширять границы того, что возможно с пластиком.

Это был захватывающий взгляд на развивающуюся сферу производства пластмасс с литьем под давлением и 3D-печатью, которые занимают центральное место. Но мне любопытен один конкретный аспект литья под давлением, с которым я столкнулся в тех источниках, которые вы прислали. Это называлось микроформованием. Так что ты можешь мне сказать по этому поводу? Не знаю, этот миниатюрный мир производства пластика, Микролитья. Похоже, мы, ну не знаю, вступаем в совершенно новую сферу производства пластмасс. По сути, это похоже на литье под давлением, но с использованием крошечного пинцета и увеличительного стекла?

Да, вы могли бы сказать, что это по сути литье под давлением, но в микроскопическом масштабе. Мы говорим о частях, которые, я имею в виду, некоторые из них еще меньше. Ага. Чем ширина человеческого волоса.

Ух ты, это ошеломляюще мало. Что, какие вещи вообще изготавливаются с использованием микроформовки?

Подумайте, я не знаю, о крошечных компонентах вашего смартфона или о сложных механизмах, например, в дорогих часах. Микроформование играет огромную роль в такого рода применениях, а также широко используется в медицинских устройствах, где точность и биосовместимость действительно важны.

Это что-то вроде скрытого мира производства пластмасс, создающего все эти крошечные, но важные детали, о которых мы, я не знаю, даже не задумываемся.

Да, именно. И этот мир требует, знаете ли, невероятной точности и опыта. Допуски и микроформование очень жесткие. Я имею в виду, что даже малейшее изменение в процессе может привести к довольно существенным дефектам.

Я полагаю, что проблемы усугубляются, когда вы работаете в таком маленьком масштабе.

О, абсолютно. Это все равно, что сделать операцию на рисовом зернышке. Практически все должно быть идеально контролируемо. Температура, давление, поток материала и зачастую сами материалы. Они должны соответствовать некоторым действительно специфическим требованиям, например, быть биосовместимыми для медицинских имплантатов или устойчивыми к очень экстремальным температурам для электроники.

Это звучит невероятно требовательно, но я думаю, что и вознаграждение будет весьма значительным.

Они есть, они есть. Микроформование действительно расширяет границы возможного в миниатюризации. Это позволяет нам создавать устройства и компоненты, которые мы, я имею в виду, даже не могли себе представить несколько десятилетий назад.

Можете ли вы привести мне какие-нибудь конкретные примеры того, как микроформование меняет ситуацию?

Да, конечно. Так, в медицинской сфере, например, они используют микроформование для изготовления минимально инвазивных хирургических инструментов или крошечных имплантируемых датчиков, которые могут отслеживать жизненно важные показатели. Даже микрофлюидные устройства, которые могут доставлять очень точные дозы лекарств.

Похоже, это оказывает огромное влияние на здравоохранение. А как насчет других отраслей?

Микроформование также произвело революцию в электронной промышленности. Знаете, все эти крошечные разъемы, датчики, микрочипы, которые есть в наших, знаете ли, смартфонах, ноутбуках, носимых устройствах, они часто изготавливаются с помощью микролитья. А в автомобильной промышленности, да, его используют для создания более легких и экономичных транспортных средств, позволяя нам производить, знаете ли, меньшие и более сложные компоненты.

Ух ты. Так что это действительно многогранная область с большим потенциалом. Это заставляет меня задуматься, а что будет с микроформованием дальше? Куда движется эта технология?

Это отличный вопрос. Одной из действительно интересных областей развития является интеграция микроформования с некоторыми другими передовыми производственными технологиями, такими как 3D-печать. Итак, представьте, что вы можете напечатать на 3D-принтере микрофлюидное устройство со всеми этими, ну, знаете, сложными каналами, а затем использовать микроформование для изготовления крошечных клапанов и разъемов, которые, как вы знаете, легко интегрируются в это устройство.

Так что это похоже на объединение лучшего из обоих миров. Вы знаете, у вас есть точность микроформования, но свобода дизайна 3D-печати.

Точно. И еще одна область инноваций — это разработка новых материалов специально для микроформования. Итак, мы видим, вы знаете, что разрабатываются новые полимеры, но с улучшенными свойствами, такими как биоразлагаемость, биосовместимость и даже способность к самовосстановлению.

Похоже, будущее микроформования невероятно светлое. Однако мне интересно узнать о будущем производства пластмасс в целом. Мы говорили о потенциале 3D-печати, миниатюризации микроформования, но как насчет аспекта устойчивого развития? Предпринимает ли пластиковая промышленность шаги, чтобы уменьшить воздействие на окружающую среду?

Это очень важный вопрос. И хорошая новость заключается в том, что устойчивое развитие становится главным приоритетом для многих компаний в отрасли производства пластмасс.

Какие же инициативы реализуются, чтобы сделать производство пластика более экологичным?

Поэтому одной из основных задач является сокращение отходов. Как мы все знаем, пластиковые отходы представляют собой огромную экологическую проблему. Поэтому компании действительно изучают способы минимизировать эти отходы на протяжении всего жизненного цикла пластикового продукта.

Так что речь идет не только о том, что происходит с пластиком после того, как мы закончили его использовать, но также и о сокращении отходов во время фактического производственного процесса.

Точно. Так, например, компании оптимизируют конструкции пресс-форм и параметры процесса, чтобы уменьшить количество пластиковых отходов, образующихся во время литья под давлением. И они также инвестируют в технологии переработки, чтобы они могли перерабатывать этот пластиковый мусор и превращать его в новые продукты.

Хорошо, приятно это слышать. Так что этот пластиковый мусор не весь попадает на свалки, верно.

Переработка отходов становится все более важной частью. Вы знаете, вся индустрия производства пластмасс. А некоторые компании даже рассматривают, знаете ли, системы с замкнутым контуром. Ага. Где они на самом деле собирают и перерабатывают свои продукты, знаете ли, в конце своей жизни. И это помогает создать циркулярную экономику для пластика.

Это звучит, это звучит как очень устойчивый подход. А как насчет самих материалов? Я имею в виду, есть ли альтернативы традиционным пластикам на основе нефти?

Есть, и это еще одна захватывающая область инноваций. Таким образом, пластики на биологической основе, которые производятся из возобновляемых ресурсов, таких как растения, набирают обороты. Знаете, они предлагают более экологичную альтернативу пластикам на основе нефти, а некоторые из них даже могут быть биоразлагаемыми, а это означает, что они могут естественным образом разлагаться в окружающей среде.

Это меняет правила игры. Итак, увидим ли мы в ближайшее время, как пластмассы на биологической основе захватят пластиковую промышленность?

Это, конечно, возможно. Вы знаете, они становятся более конкурентоспособными по цене, и их производительность постоянно улучшается. Я имею в виду, что мы уже видим, как они используются во множестве различных приложений, от упаковки до потребительских товаров. Но есть еще некоторые проблемы, которые необходимо преодолеть, особенно когда речь идет о расширении производства и обеспечении стабильного качества.

То есть работа еще ведется, но многообещающая?

О, абсолютно. И речь идет не только о биопластмассах. Исследователи также изучают другие инновационные материалы, такие как самовосстанавливающийся пластик, который действительно может восстановиться в случае повреждения, или проводящий пластик, который можно использовать, например, в гибкой электронике.

Похоже, что будущее производства пластмасс полно возможностей, не только с точки зрения технологий, но и с точки зрения устойчивости.

Я согласен. И это будущее, в формировании которого мы все играем свою роль. Вы знаете, как потребители, мы можем делать выбор, который поддерживает устойчивые методы. Вы знаете, например, выбирать продукты, изготовленные из переработанного пластика или пластика на биологической основе. И нам, как обществу, необходимо инвестировать в исследования и разработки, чтобы стимулировать инновации в этой действительно важной отрасли.

Что ж, это было невероятно глубокое погружение в мир производства пластмасс. Мы исследовали сложные этапы литья под давлением, развитие 3D-печати, миниатюризацию микроформования и захватывающие возможности всех этих устойчивых методов. Я чувствую, что по-новому оценил все, ну, знаете, все пластиковые предметы, которые окружают нас каждый день.

Да, это было. Было очень приятно поделиться с вами своими мыслями. Его. Это увлекательная область, и она постоянно развивается. Очень интересно видеть, к чему это приведет.

А нашим слушателям: мы надеемся, что вам понравилось это путешествие в мир пластика. Это а. Это мир, полный инноваций, проблем и возможностей, и он действительно играет жизненно важную роль во всей нашей современной жизни.

Ага. Так что в следующий раз, когда вы возьмете в руки пластиковое изделие, просто. Просто найдите минутку, чтобы подумать о невероятном путешествии, которое потребовалось, чтобы добраться туда. От этих крошечных гранул до готового объекта, а также всех людей и технологий, которые сделали все это возможным.

Это отличный вывод. Еще раз спасибо, что присоединились к нам в этом глубоком погружении. Мы скоро вернемся с еще одним исследованием интересующей вас темы.