Привет всем. Снова здравствуйте. Пришло время для еще одного подробного обзора, и сегодня мы рассмотрим сталь для пресс-форм и литье под давлением. Итак, у нас есть несколько выдержек из статьи под названием «Как твердость и прочность стали для пресс-форм влияют на точность литья под давлением?»

Звучит довольно глупо.

Да, мне очень нравится всё это. Да, вы меня знаете. Я люблю разбираться в том, как всё работает, а литьё под давлением — это то, с чем мы сталкиваемся каждый день.

Да, ты прав.

То есть, практически все пластиковые изделия вокруг нас были изготовлены методом литья под давлением.

Это правда. Поразительно, сколько инженерных решений вложено в эти обычные предметы. Знаете, вы, наверное, даже не задумываетесь о них.

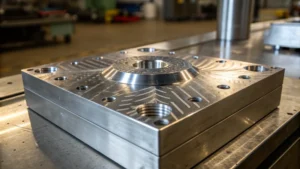

Совершенно верно. Итак, начнём. Статья начинается с обсуждения стали как основы литья под давлением.

Верно.

Там упоминаются различные типы стали, каждый из которых обладает уникальными свойствами, такими как твердость и ударная вязкость.

Верно.

Итак, мой первый вопрос, пожалуй, такой: почему бы просто не использовать самую прочную сталь для каждой формы?

Знаете, забавно, что вы об этом упомянули, потому что прочность — это всего лишь одна часть головоломки. Если бы мы сосредоточились только на прочности, то получили бы формы, которые, возможно, и сопротивлялись бы растрескиванию, но могли бы деформироваться под давлением. В результате получился бы чехол для смартфона, который был бы очень прочным, но плохо подходил бы к телефону.

Да, это было бы нехорошо. Поэтому речь идет о поиске баланса между различными типами недвижимости.

Точно.

В статье упоминается, что твердость является ключевым фактором для сохранения формы и размера формы с течением времени.

Верно.

Мне кажется, они приводят в пример духовку, которая нагревается неравномерно.

Да, именно так. Точно так же, как неравномерно выпеченный пирог в духовке выпекается неравномерно, неравномерно твердая форма для выпечки приведет к различиям в конечном продукте.

А, это имеет смысл.

Представьте себе крошечные, точно отмеренные шестерни в часах. Если форма не будет идеально держать форму, эти шестерни не будут правильно зацепляться.

И тогда ваши дорогие часы превратятся просто в модный браслет.

В значительной степени.

Так какую же сталь вы бы использовали для такой формы, где необходимы такие тонкие детали?

В таком случае, например, сталь H13 была бы популярным выбором для изготовления прецизионных деталей, таких как шестерни. А особенность стали H13 заключается в том, что она сохраняет очень специфическую твердость.

Хорошо.

Обычно его значение находится в диапазоне от 48 до 52 по шкале Роквелла С.

Понятно.

Даже после термообработки это гарантирует, что полость, то есть пространство, в которое впрыскивается пластик, остается неизменно точной.

Итак, H13, подобно чемпиону по твердости, сохраняет остроту мельчайших деталей. Вы всё правильно поняли. А как насчет прочности? Да, в вашей статье это тоже подробно рассматривается.

Ага.

В конце концов, какой смысл в сверхтвердой форме, если она просто трескается под давлением?

Абсолютно.

Ага.

Вам также необходима прочность. Вспомните тонкие стенки чехла для смартфона.

Верно.

Или, например, замысловатые детали, окружающие петли для пуговиц.

Ага.

Эти участки очень подвержены нагрузкам в процессе литья. А без достаточной прочности корпуса сразу после схода с конвейера будут трескаться.

Так какая же сталь подходит, например, для чехла для телефона?

Для чехла для телефона отлично подойдет сталь P20. Она известна своей исключительной прочностью, а значит, может выдерживать сложные узоры и высокое давление без растрескивания. В статье даже приведена таблица, сравнивающая сталь P20 с другой сталью, S136.

Ага, тот, который используют для автомобильных запчастей.

Верно. Сталь S136 обладает средней прочностью, что делает её подходящей для более крупных и простых деталей, которые не испытывают такой сильной концентрации напряжений во время литья. Так что, как видите, универсального решения не существует.

Нет, определенно нет. Таким образом, твердость определяется точностью, а прочность — долговечностью.

Точно.

Но что насчет поверхности конечного изделия? Влияет ли тип стали на ее гладкость или шероховатость?

Безусловно. Качество поверхности является критически важным фактором, и выбор профильной стали играет значительную роль. Мы можем подробнее рассмотреть этот аспект далее.

Давайте начнём. Хорошо, мы поговорили о твёрдости и прочности. Да. Но вы упомянули качество поверхности.

Ага.

Как тип стали влияет на гладкость поверхности пластиковой детали?

Подумайте вот о чём. Каждая мельчайшая неровность на поверхности пресс-формы переносится на пластиковую деталь во время литья под давлением. Поэтому, если вы хотите получить гладкую, полированную поверхность, вам нужна пресс-форма из стали, которую можно отполировать до очень высокой степени.

Так что дело не только в самом пластике. Дело в том, что форма действует почти как штамп.

Именно так. И вот тут снова проявляется твердость стали.

Хорошо.

Более твердые стали лучше противостоят износу.

Верно.

Это означает, что они сохраняют свою гладкую поверхность.

Хорошо.

Даже после тысяч или даже миллионов циклов инъекций.

Так подходят ли такие сверхтвердые стали, как H13, для качественной обработки поверхности?

Безусловно. Износостойкость стали H13 — одна из причин ее популярности для изготовления пресс-форм, используемых в электронике.

О, интересно.

Вы же знаете эти сложные печатные платы и крошечные компоненты.

Ага.

Для корректной работы электрических соединений необходимы невероятно гладкие поверхности.

Ух ты. Я никогда не думал об этом с такой точки зрения. Значит, дело не только в эстетике, но и в функциональности.

Абсолютно.

А что насчёт стали P20? Да, она прочная.

Ага.

Но насколько гладко всё происходит?

Ну, хотя P20 и не славится зеркальной полировкой, его прочность на самом деле влияет на качество поверхности другим способом. Хорошо, помните, как он предотвращает образование трещин в зонах с высокой нагрузкой?

Верно.

Эти трещины приведут к появлению шероховатостей и дефектов на поверхности детали.

Таким образом, прочность P20 помогает обеспечить гладкую и ровную поверхность для сложных узоров.

Именно так. В статье также упоминается сталь S136 как своего рода звезда, когда речь идет о достижении идеально гладкой, почти зеркальной поверхности. Это как идеальная кисть художника для пластиковых деталей.

Они сказали, что его можно отполировать до невероятной точности. Да, насколько тонкой должна быть полировка?

Речь идёт о шероховатости поверхности всего лишь от 0,01 до 0,05 микрометров.

Ух ты. Ладно, это уже за пределами моих возможностей представить.

Верно.

Но я могу представить себе эти супер-изящные чехлы для телефонов высокого класса или элементы интерьера автомобилей. Теперь все понятно. Итак, у нас есть H13 для точности и гладкости. P20 для прочности и предотвращения этих надоедливых трещин. И X136 для идеального глянцевого покрытия.

Вы всё правильно поняли. И это подводит нас к важному моменту. Выбор материала. Речь идёт не просто о знании свойств различных сталей. Речь идёт о выборе подходящего материала для каждого конкретного применения.

Хорошо, звучит довольно сложно. Как они выбирают, какую сталь использовать?

Это как собирать пазл. Нужно учитывать конструкцию детали, уровень детализации, требуемую чистоту поверхности, нагрузки, которым она будет подвергаться во время эксплуатации, и даже желаемый срок службы самой пресс-формы.

Итак, нужно найти баланс. Да, и, я думаю, здесь также играет роль фактор стоимости, верно?

Безусловно. И именно здесь проявляется настоящий профессионализм. Выбор правильной стали — это поиск оптимального решения.

Хорошо.

Наилучший баланс характеристик и экономической эффективности для каждого конкретного случая.

Поэтому иногда может быть целесообразнее использовать менее дорогую сталь, даже если это означает небольшой компромисс в качестве обработки поверхности или долговечности пресс-формы.

Совершенно верно. Все сводится к конкретным требованиям проекта и приоритетам производителя. Например, производитель автомобилей премиум-класса может быть готов инвестировать в более дорогую сталь, такую как S136. Это позволит добиться безупречной, роскошной отделки деталей интерьера.

Верно. Но для чего-то вроде одноразового пластикового контейнера, возможно, более практичным выбором будет менее дорогая, менее идеально гладкая сталь.

Вы всё понимаете. Главное — понимать компромиссы и принимать взвешенные решения, исходя из желаемого результата. Именно поэтому в статье подчёркивается важность тесного сотрудничества с опытными производителями пресс-форм и специалистами по специальным материалам.

Они обладают необходимыми знаниями, чтобы принимать такие решения.

Точно.

И обеспечить им наилучшие возможные результаты. Чтобы их инвестиции оправдали себя.

Именно так. В статье, кстати, описывается интересный пример из практики, когда компания столкнулась с высокими затратами на замену пресс-форм из-за преждевременного износа.

Хорошо. Что случилось?

Они использовали более дешевую сталь, которая была недостаточно твердой для изготовления сложных деталей.

Хорошо.

Перейдя на немного более дорогую сталь с более высокой твердостью, они значительно продлили срок службы своей формы.

Таким образом, в долгосрочной перспективе они сэкономили деньги, вложив немного больше средств на начальном этапе. Это отличный пример того, как правильный выбор материалов может иметь большое значение.

Именно так. И дело не только в экономии средств. В статье также говорится о том, как выбор материалов может повлиять на инновации и устойчивое развитие.

О, понятно. Теперь мне действительно стало интересно. Как листовая сталь соединяется с этими деталями?

Подумайте о тенденции к миниатюризации в электронике.

Хорошо.

Для создания этих невероятно мелких и сложных компонентов требуются пресс-формы, способные выдерживать невероятно жесткие допуски.

И я уверен, что для этого потребуется сталь с исключительной твердостью и износостойкостью.

Совершенно верно. Без этих свойств было бы невозможно создать пресс-формы, необходимые для производства передовой электроники. Таким образом, в некотором смысле, достижения в технологии производства инструментальной стали способствуют инновациям в других отраслях.

Ух ты, это потрясающе. Это похоже на цепную реакцию технологического прогресса.

Это действительно так. А что касается устойчивого развития, то правильный выбор стали может помочь сократить количество отходов материалов.

Как же так?

Ну, если вы выберете профессию, которая склонна к растрескиванию или износу, вам придется чаще заменять формы.

Верно. Еще одна порция потраченной впустую стали.

Точно.

Потребляется больше энергии.

Все это складывается.

Да, но если вы выберете более прочную сталь, способную выдерживать миллионы циклов, вы, по сути, уменьшите общее воздействие на окружающую среду.

Именно так. Всё взаимосвязано. И именно это делает всю эту тему такой увлекательной.

Это действительно так. Я никогда не понимал, сколько труда и опыта вкладывается в выбор правильной стали для формы. Это как скрытый мир материаловедения, который влияет на все, что нас окружает.

Безусловно. И статья отлично подчеркивает страсть и преданность делу людей, работающих в этой области.

Они явно любят свою работу. Но подождите, мы только начинаем разбираться в этом вопросе. В истории с этой сталью для изготовления форм еще многое предстоит узнать, верно? Да. Хорошо, похоже, что выбор правильной стали для форм — это, знаете ли, нечто большее, чем просто выбор самого твердого или прочного варианта.

Да, конечно.

Вам действительно нужно было разобраться в специфике каждого проекта.

Да, это так. Это почти как быть детективом.

Хорошо.

Необходимо собрать информацию о предполагаемом назначении детали, сложности ее конструкции, требуемом качестве, а затем использовать эти данные для поиска идеальной стали для данной задачи.

Это действительно интересный способ взглянуть на ситуацию. Допустим, мы разрабатываем пресс-форму для нового продукта, чего-то очень сложного и с мельчайшими деталями. Какие вопросы вы бы задавали себе во время этой «детективной» работы?

Ну, во-первых, я бы рассмотрел назначение детали. Будет ли она подвергаться высоким нагрузкам или ударам? Если да, то прочность будет первостепенной задачей.

Как те автомобильные бамперы, о которых мы говорили.

Именно так. Тогда я бы посмотрел на сам дизайн. Есть ли там тонкие участки, острые углы или сложные детали?

Хорошо.

Эти участки более подвержены растрескиванию. Поэтому, опять же, прочность имеет ключевое значение. Но если деталь также должна быть невероятно точной с жесткими допусками, то твердость также становится критически важной для ее изготовления.

Убедитесь, что форма идеально держит форму и каждая деталь получается идентичной.

Совершенно верно. И, конечно же, качество обработки поверхности является очень важным фактором.

Верно.

Нам нужна гладкая, глянцевая поверхность, как у многих высококачественных электронных устройств, или подойдет более текстурированная матовая поверхность?

И я полагаю, что ожидаемый срок службы плесени тоже играет роль.

О, абсолютно.

Если они выпускают продукт ограниченной серией, то, возможно, их устроит менее прочная форма для отливки.

Верно. Более короткий срок службы может позволить им использовать более дешевую сталь, даже если это означает, что пресс-форму придется заменять раньше. Для продукта, выпускаемого в больших объемах, им потребуется пресс-форма, способная выдерживать миллионы циклов, а это потребует более прочной и износостойкой стали.

Удивительно, сколько разных факторов влияет на это решение. Вот где действительно пригодится опыт такого человека, как вы.

Я бы не сказал, что знаю ответы на все вопросы, но за эти годы я определенно кое-чему научился.

Верно.

И один из самых важных уроков заключается в том, что сотрудничество — это ключ к успеху. Наилучшие результаты достигаются благодаря тесному взаимодействию между дизайнерами, инженерами, изготовителями пресс-форм и специалистами по материалам.

Значит, это командная работа?

Безусловно. Каждый вносит свой уникальный вклад, свои знания и точку зрения. Дизайнеры сосредотачиваются на эстетике и функциональности. Инженеры работают над техническими аспектами. Изготовители пресс-форм привносят свое мастерство и опыт. А специалисты по материалам, такие как я, помогают гарантировать, что выбранная сталь соответствует всем требованиям.

Подобно оркестру, каждый инструмент играет свою партию, создавая гармоничный результат.

Мне нравится эта аналогия. И когда все работают согласованно, результаты могут быть поистине замечательными. Статья заканчивается действительно вдохновляющим посланием о силе такого подхода, основанного на сотрудничестве.

О, расскажите мне подробнее.

Автор рассказывает о том, как он стал свидетелем проекта, в рамках которого команда экспертов объединилась для разработки пресс-формы для сложного медицинского устройства.

Хорошо.

Им приходилось балансировать между невероятно жесткими допусками и необходимостью биосовместимости, а также гладкой, стерильной поверхностью.

Ух ты, это звучит действительно сложно.

Так и было. Но, объединив свои знания и работая сообща, они смогли создать форму, превзошедшую все ожидания. И увидеть этот уровень точности и новаторства воочию стало поистине ценным опытом для всех участников.

Это отличный пример того, как такое понимание свойств листовой стали может не только улучшить продукцию, но и способствовать развитию других областей, например, здравоохранения.

Именно так. И это лишь доказывает, что даже такая, казалось бы, обыденная вещь, как сталь для литьевых форм, может оказать глубокое влияние на окружающий нас мир.

Это глубокое погружение в тему стало для меня настоящим откровением. Я теперь смотрю на все пластиковые предметы вокруг себя с новым пониманием. Я никогда не осознавала, сколько труда и мастерства вкладывается в создание этих обыденных вещей.

Рад это слышать. Легко принимать такие вещи как должное, но за ними стоит целый мир материаловедения и инженерии.

И благодаря вам мы смогли заглянуть в этот мир. Теперь я могу, взглянув на пластиковую деталь, предположить, какая сталь использовалась для создания формы.

Ха-ха. В этом и заключается сила знаний. И надеюсь, это подробное погружение пробудило в вас любопытство и желание узнать еще больше.

Безусловно. Что ж, на этом наше исследование стали для пресс-форм и литья под давлением подходит к концу. Это было увлекательное путешествие, и я определенно получил совершенно новый взгляд на вещи.

Я тоже. Спасибо, что пригласили.

И всем, кто слушает, спасибо, что присоединились к нам в этом глубоком погружении. До новых встреч, продолжайте исследовать и не теряйте свой интеллект