Итак, все приготовьтесь, потому что сегодня мы погрузимся глубоко-глубоко в мир литья под давлением.

Глубокий.

Но речь пойдет не только о пластике. Мы будем говорить о том, как бороться с переполнением мусорных баков.

Это верно.

Избавляемся от этого. Разбираемся. У нас есть все необходимое для исследования, готовое к проведению.

Перелив, или, как его иногда называют, мерцание.

Ах, да.

Это может стать настоящей головной болью.

Знаете, дело не только во внешности.

О, абсолютно. Ага.

То есть, это симптом того, что что-то не так.

Совершенно верно. Это действительно влияет на качество и эффективность всей вашей работы.

Вся ваша деятельность. Хорошо, давайте разберем это по пунктам, потому что, судя по тому, что у нас здесь есть, кажется, что есть четыре ключевые области.

Ага.

Разумеется, это включает в себя проектирование пресс-форм, давление и скорость впрыска, выбор материалов и техническое обслуживание оборудования.

Вы правы. И что интересно, так это то, насколько все это взаимосвязано. Знаете, слабость в одной области может значительно усугубить проблемы в другой.

Один из источников содержал пример из практики, в котором говорилось, что одна компания сократила переливы примерно на 40%, просто сосредоточившись на проектировании пресс-форм.

Да, это отличный пример того, насколько важен этот фундамент.

Ага.

Я имею в виду, что всё начинается с плесени.

Плесень. Хорошо, давайте поговорим об этом.

Да, давайте начнём.

Итак, прежде чем что-либо вводить.

Абсолютно.

Давайте поговорим о плесени.

В упомянутом вами примере подробно рассматриваются разъемные поверхности.

Хорошо.

Вы знаете, где сходятся две половинки формы?

Верно.

Они обнаружили, что даже мельчайшие зазоры, такие как микроскопические неровности, являются основными причинами образования конденсата.

Ох, вау.

Это как пытаться удержать жидкость под давлением с помощью сита. Любое несовершенство становится путем утечки.

Ага, понятно.

Ага.

Поэтому с самого начала важна точность.

Точность, безусловно.

Ух ты. Если задуматься, то и не представляешь, сколько инженерных усилий вкладывается только в саму форму.

Это правда. И дело не только в разделительных поверхностях.

Хорошо.

Также необходимо учитывать общий размер полости.

Полость?

Да. Если размер слишком большой, то лишний материал будет просто плескаться, увеличивая вероятность перелива. Если же размер слишком маленький, то есть риск неполного заполнения, что приведет к образованию слабых мест или некачественной продукции.

Так как же они вообще определяют правильный размер?

Ну, это не простая формула. Это целый ряд различных вычислений.

Да неужели?

Да. Необходимо учитывать геометрию детали, свойства материала, усадку при охлаждении и даже желаемую толщину стенки.

Ух ты. Здесь много факторов.

Да, это так. И вот тут вступает в дело так называемый контроль допусков.

Контроль допусков.

Да. Они работают с невероятно малыми погрешностями, иногда достигающими долей миллиметра.

Ух ты.

В наши дни конструкции становятся все более сложными. Поэтому соблюдение допусков имеет решающее значение, особенно для тонкостенных изделий.

Вот почему в этом тематическом исследовании так много внимания уделялось проектированию пресс-форм.

Это основа всего, что будет потом, ведь нельзя построить дом на шатком фундаменте. Верно, верно.

Ага.

Здесь тот же принцип.

Так что же они делают, чтобы улучшить свои формы? Как им удается достичь этих 40%?

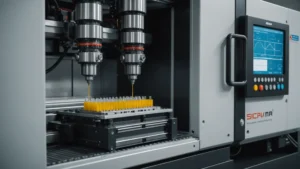

Одним из ключевых шагов, предпринятых ими, стало внедрение лазерной системы контроля качества пресс-форм.

Лазер?

Лазер. Ага.

Ух ты. Это высокотехнологично. Благодаря этому они смогли обнаружить даже мельчайшие дефекты на разделительных поверхностях. То, что человеческий глаз не смог бы заметить.

Удивительно, что им вообще удалось их поймать.

Да, это так. И это имело большое значение. Они также обнаружили, что накопление остатков от предыдущих запусков представляло собой проблему.

Ах. Значит, дело было не всегда в самой плесени.

Да. Поэтому они ввели очень строгий график очистки, следя за тем, чтобы плесень была безупречно чистой перед каждым новым циклом.

То есть вы хотите сказать, что секрет успеха заключался в передовых технологиях и старой доброй уборке?

В двух словах, да.

Ух ты.

Это наглядно демонстрирует, как, казалось бы, незначительные факторы могут иметь огромное значение.

Они могут.

Но идеальная форма — это только первый шаг.

Хорошо.

Далее вам нужно определить правильное давление и скорость для самого процесса впрыска.

Верно. Потому что мы не можем просто так забить туда этот пластик взрывом.

Нет. Необходимо понимать, что это нужно контролировать.

Но как им удаётся найти этот баланс?

Это тонкий танец. Серьезно.

Танец.

Как низкое, так и высокое атмосферное давление сопряжены со своими рисками.

Слишком низкое давление может привести к тому, что материал не заполнит форму полностью, оставив слабые места или зазоры. Слишком высокое давление вытолкнет материал из полости, вызывая образование заусенцев.

Слишком низкое давление – это неполное заполнение. Слишком высокое – это взрыв. Поэтому мы ищем оптимальную точку.

Мы ищем тот самый идеальный вариант давления на соперника.

Давление Златовласки.

Но дело не только в поиске одного идеального значения давления. Всё гораздо сложнее.

Верно.

Именно здесь вступает в игру концепция многоступенчатого давления.

Многоступенчатое давление.

Да. Это позволяет точно контролировать давление на протяжении всего цикла впрыска.

Объясните мне подробнее.

Конечно. Это двухэтапный подход.

Двухфазный.

Они начинают с более низкого давления, чтобы убедиться, что материал равномерно и аккуратно заполняет форму.

Нежно.

Это как переливать густую жидкость в хрупкую емкость.

Хорошо.

Затем, по мере заполнения полости, давление постепенно увеличивается, чтобы плотно утрамбовать материал и обеспечить заполнение каждой щели.

Плавное начало, мощный финал.

Точно.

Ой, подождите. Мы же не говорили о скорости.

Ах, да. Скорость. Это тоже важно.

Это тоже играет свою роль, не так ли?

Безусловно. Как и в случае с давлением, скорость может как улучшить, так и ухудшить качество.

Хорошо.

Представьте, что вы слишком быстро выдавливаете мед через крошечное отверстие — это приведет к беспорядку.

Ах, да.

Тот же принцип применим и к расплавленному пластику, особенно при использовании сложных форм.

Ага, понятно.

Если впрыскивать слишком быстро, есть риск неравномерного заполнения и образования воздушных пузырьков. Можно даже повредить саму форму. Итак, нужно действовать очень аккуратно.

Очень деликатный подход. Поэтому нам нужно вводить все очень медленно.

Не обязательно. Вот тут-то и пригодится сегментированное регулирование скорости.

Правильно. Сегментированное регулирование скорости.

Это позволяет производителям регулировать скорость на разных этапах.

Ой.

Таким образом, они могут замедляться на сложных участках и ускоряться там, где это необходимо.

Таким образом, они имеют возможность точно контролировать скорость вращения.

Точная настройка скорости в соответствии с потребностями проекта.

Отлично. Можете показать, как это работает?

Конечно. Представьте себе форму, в которой есть как толстые, так и тонкие участки. Например, чехол для телефона.

Хорошо.

Да. Многоступенчатое регулирование давления обеспечивает правильное заполнение обеих секций. А затем сегментированная регулировка скорости точно настраивает поток внутри каждой секции, предотвращая дефекты и обеспечивая гладкую, ровную поверхность.

О, это очень здорово. Так и есть. Сейчас я понимаю, сколько труда в это вложено.

Много размышлений, много точности.

Это как танец между давлением и скоростью. Это тонкий танец, полностью срежиссированный этими инженерами.

Организовано. Это подходящее слово.

Но даже при наличии самой лучшей формы, самого высокого давления и скорости, мы еще даже не говорили о самом пластике.

Ах, материал. Вы правы.

А что насчет пластика?

Это еще один важный фактор.

Хорошо, давайте поговорим об этом дальше. Итак, у нас есть идеальная форма. Мы точно подобрали давление и скорость. Но что насчет главного элемента? Что насчет самого пластика?

Знаете, удивительно, как часто люди упускают из виду выбор материала. А ведь это действительно крайне важно. У вас может быть первоклассное оборудование, безупречная форма, но если вы выберете неправильный материал, все это будет напрасно.

Я думаю обо всех пластиковых вещах, которыми пользуюсь каждый день, и понимаю, что никогда не задумывалась о том, как выбирали пластик для каждой из них.

Это целый отдельный мир. Серьезно?

Так ли это?

О, да. Возьмем, к примеру, полипропилен. Полипропилен, или ПП, как его часто называют. Он известен своей гибкостью и химической стойкостью.

Хорошо.

Вот почему его используют, например, для многоразовых бутылок для воды, понимаете?

Верно, верно.

Контейнеры для еды. Эти яркие игрушки, которые так любят дети.

Да. Логично. Должно быть, это прочно. Должно быть, это безопасно для употребления в пищу.

Точно.

А что, если вам нужно что-то еще более прочное, например, шлем или автомобильная деталь?

Тогда вам, возможно, стоит выбрать поликарбонат (ПК). Он невероятно прочный, ударостойкий, выдерживает высокие температуры и суровые условия эксплуатации.

Вау. Это. Это просто потрясающе.

В одной из статей упоминался так называемый индекс текучести расплава, или MFI. Он является ключевым показателем для определения текучести поликарбоната.

Индекс текучести расплава, что это такое?

По сути, это показатель того, насколько легко течет расплавленный пластик.

Хорошо.

Представьте себе два дозатора меда.

Хорошо.

Один с жидким медом, другой с густым медом.

Хорошо.

Жидкий мёд течёт быстрее, верно? Верно. У него более высокая скорость потока.

Таким образом, ПК с более высоким MFI будет похож на жидкий мед.

Именно так. Оно быстро и легко растекается, заполняя все уголки и щели в форме.

Но, как и с медом, с материалами, обладающими высокой текучестью, нужно быть осторожным.

Верно. Они могут быть более склонны к сбоям, если параметры впрыска заданы неправильно.

Да. Думаю, всё сводится к балансу, понимаете, к гибкости против контроля.

Точно.

Но выбор материала — это не только прочность и текучесть. Верно. А как насчет внешнего вида?

Вы правы. Эстетика тоже имеет значение.

Ага.

Вспомните эти кристально чистые витрины, которые вы видите в музеях. Или линзы дорогих солнцезащитных очков.

Хорошо.

Для этого используют акрил. Не только потому, что он прочный, но и потому, что он невероятно прозрачный и глянцевый.

Вот почему мои дешевые солнцезащитные очки так легко царапаются.

Ну, стоимость тоже играет роль.

Верно.

Акрил, как правило, дороже других видов пластика.

Имеет смысл.

Поэтому он предназначен для применений, где крайне важен кристально чистый вид.

Я никогда не понимал, насколько научно обоснованным может быть выбор подходящего пластика.

Это целая область. Материаловедение.

Это.

Именно поэтому сотрудничество между дизайнерами, инженерами и материаловедами так важно.

Похоже на это.

Им необходимо понимать требования к продукту, ограничения производственного процесса, свойства материалов. Это командная работа.

Итак, у нас есть форма, давление, скорость, идеальный пластик. Что еще может пойти не так?

Даже при всем этом, если пренебрегать техническим обслуживанием оборудования, все может развалиться.

Действительно?

Это как если бы шеф-повар мирового класса пытался приготовить изысканное блюдо на кухне со сломанной бытовой техникой.

Это было мне приятно.

Это не сработает.

Давайте поговорим о тех незаметных героях, о техниках, благодаря которым всё работает бесперебойно.

Да. Они необходимы.

На что они обращают внимание? О каком виде технического обслуживания идет речь?

Одним из важнейших аспектов является регулярный осмотр и техническое обслуживание ключевых компонентов, таких как шнеки, цилиндры, сопло.

Это те самые детали, которые приводят в движение пластик, верно?

Именно так. Они транспортируют и впрыскивают расплавленный пластик, но со временем изнашиваются.

Хорошо.

А это может привести к неравномерному потоку материала и распределению давления.

Так же, как и в автомобиле, нужно менять масло.

Совершенно верно. Профилактическое техническое обслуживание имеет решающее значение.

Но в случае с литьем под давлением ставки несколько выше.

О, безусловно. Нестабильный поток материалов может вызвать множество проблем.

Как что?

Короткие кадры, где форма заполнена не полностью.

О, верно.

Различия в толщине стенок, включая гидроизоляцию.

Значит, мы снова начали мигать?

Всё сводится к миганию.

Всё всегда сводится к миганию.

Поэтому техникам необходимо проверять износ, заблаговременно заменять детали, а также следить за тем, чтобы все было выровнено и откалибровано.

Так что речь идёт о точности. Точно так же, как и при проектировании пресс-формы — точность.

Это ключевой момент на протяжении всего процесса.

Но что насчет этих параметров? Давление, скорость, температура. Нужно ли их регулировать в рамках технического обслуживания?

Безусловно. Эти параметры могут меняться со временем.

Дрифт?

Да, из-за износа оборудования, изменений условий окружающей среды и даже незначительных различий в партиях материалов.

Ух ты. Столько переменных.

Это сложный процесс.

Эти техники не просто чинят, они постоянно занимаются тонкой настройкой.

Они подобны дирижерам оркестра, поддерживающим гармонию во всем.

Мне нравится эта аналогия.

Это прекрасно, когда всё складывается воедино.

Да, это так. Знаете, я начинаю понимать, что в этом есть настоящее искусство.

Да, это так. Дело не просто в следовании инструкциям. Важно понимать нюансы.

В чём нюансы?

Да, речь идет о процессе, материалах, оборудовании. Использование этих знаний для создания чего-то поистине замечательного.

Я полностью согласен. Это наука, это инженерия, это искусство — всё в одном флаконе.

Именно это и делает его таким приятным.

Да, это так. Знаете, мне любопытно. Мы говорили о предотвращении переполнения, но бывает ли вообще такое, когда небольшое переполнение всё-таки происходит?.

Отлично, это замечательный вопрос. И ответ на него зависит от обстоятельств.

Это зависит.

В некоторых случаях небольшое мерцание может не представлять большой проблемы.

Хорошо.

Главное, чтобы это не влияло на функциональность или внешний вид продукта.

Так что не всегда все однозначно. Существует серая зона.

Совершенно верно. Но даже в этом случае нужно понимать, почему это происходит, и иметь план по контролю ситуации.

Чтобы ситуация не вышла из-под контроля.

Именно так. Речь идёт об осознанности и контроле.

Разумный контроль. Возвращает нас к мониторингу и корректировке.

Все это связано воедино.

Да, это так. Независимо от того, насколько идеальна форма, насколько тщательно вы выбрали материал, всегда есть переменные.

Это как в жизни.

Да, это так. Нужно уметь адаптироваться.

Адаптируйтесь. Поэтому вам нужна квалифицированная команда, способная справиться с этими изменениями.

Безусловно. Люди, способные обеспечить бесперебойную работу производства.

Отлично сказано. Мы многое обсудили в этом подробном обзоре, от мельчайших деталей формы до опыта специалистов, участвовавших в проекте.

Это было настоящее путешествие.

Но прежде чем мы закончим, я хочу вернуться к тому, о чем вы упомянули ранее. Влияние переполнения на эффективность.

Да. Это важный момент, потому что это не так.

Всё дело лишь во внешности, не так ли?

Нет. Это действительно может сильно ударить по прибыли.

Как же так?

Во-первых, это приводит к увеличению количества отходов материалов.

Ах. Потому что весь этот пластик, который вылетает наружу, пропадает зря.

Именно так. Его нельзя использовать для производства товара, который можно продавать.

Поэтому это обходится дороже.

Да, это так. А потом еще нужно потратить дополнительное время и силы на удаление обшивки и установку деталей.

Верно. Оно само по себе не исчезает. Нет. Кто-то должен его обрезать, а это требует времени и ресурсов.

А это значит, что затраты ещё больше возрастут.

Именно так. А на современном конкурентном рынке каждая копейка на счету.

Таким образом, предотвращение излишнего предложения — это не просто создание красивого продукта.

Речь идёт об оптимизации всего процесса, повышении его эффективности. Это беспроигрышная ситуация: лучшее качество, меньше отходов, снижение затрат, довольные клиенты.

Нам очень приятно это слышать.

Абсолютно.

Знаете, прежде чем мы перейдем к заключительной части, я хотел бы затронуть еще один момент. Воздействие литья под давлением на окружающую среду.

Да. Устойчивое развитие имеет решающее значение.

С какими трудностями приходится сталкиваться?

Самая большая проблема — это само использование пластика.

Верно. Это один из основных источников парниковых газов.

Да, это так. И проблема пластиковых отходов становится все более актуальной.

Да. Мы все видели эти кадры. Это душераздирающе.

Да, это так. И хотя в области биоразлагаемых и перерабатываемых пластмасс достигнут определенный прогресс, нам еще предстоит пройти долгий путь.

Итак, что могут сделать компании, чтобы стать более экологичными?

Начать можно с выбора подходящих материалов. По возможности используйте переработанные или биоразлагаемые материалы.

Это имеет смысл.

Они также позволяют сократить количество отходов в процессе производства.

Итак, все, о чем мы говорили. Точность, согласованность, эффективность.

Совершенно верно. Всё это способствует устойчивому развитию.

И дело не только в том, что происходит на заводе. Верно.

Нет. Компании могут информировать своих клиентов о правильной утилизации и переработке отходов.

Это ответственность каждого.

Безусловно. Это общая ответственность.

Нам всем нужно действовать по отдельности.

Да, это так. Это сложный вопрос, но мы не можем его игнорировать.

Отлично сказано. Мы могли бы говорить об этом часами.

Мы могли бы.

Но пора переходить к заключительной части. Ладно, мы подведем итоги и оставим вам пищу для размышлений. Итак, мы вернулись. Заключительная часть нашего подробного обзора способов предотвращения перелива и литья под давлением. Это было... Это было путешествие.

Так оно и есть.

Мы прошли путь от мельчайших деталей пресс-формы до выбора подходящего пластика и точной настройки всех этих параметров.

И не будем забывать о техниках, которые поддерживают эти машины в рабочем состоянии.

Верно. Это как борьба со всеми этими мелочами, которые могут пойти не так.

Именно так. И это подводит нас к ключевому выводу. Предотвращение переполнения – это не вопрос чего-то одного, а вопрос всей картины в целом.

Да. Такое ощущение, что мы собираем гигантский пазл.

Это хороший способ выразить это.

И теперь мы видим, знаете, всё целиком.

И даже самая незначительная деталь имеет значение. Например, эти крошечные дефекты на форме. Помните? Или как показатель текучести расплава влияет на ситуацию.

Удивительно, как такие мелочи могут иметь такое большое значение.

Да, это так. Именно поэтому так важно иметь хорошую команду. Людей, которые понимают процесс.

Верно. Кто сможет заметить проблему?.

Именно. Кто сможет внести необходимые корректировки?.

Как шахматная партия с высокими ставками. Всегда думаю наперед.

Вот что делает эту область такой интересной. Это не просто следование инструкциям. Это использование своих знаний для решения проблем. Вы это знаете.

И раз уж мы заговорили о будущем, как выглядит будущее литья под давлением? Мы уже обсуждали эти методы, но что насчет 3D-печати? Будет ли вообще проблема перелива?

Это отличный вопрос. И хотя 3D-печать — это захватывающе, знаете, для сложных форм и изготовления вещей на заказ, — нет, она не заменит литье под давлением. По крайней мере, пока нет.

Таким образом, они оба могут существовать.

Да. У каждого метода есть свои преимущества, сильные и слабые стороны. Литье под давлением лучше подходит для крупносерийного производства тех самых точных деталей, о которых мы говорили.

Хорошо.

3D-печать совершенствуется, но по-прежнему сопряжена с трудностями. Материалы, скорость, стоимость массового производства.

Возможно, будущее — это сочетание того и другого.

Думаю, это вполне вероятно. Литье под давлением для основной конструкции, 3D-печать для этих деталей, изготовленных на заказ.

О, это интересно. Много возможностей.

Это открывает множество возможностей для дизайнеров и инженеров.

Да, это так. Это заставляет задуматься, что будет дальше.

Для этой области настало захватывающее время.

Всё в порядке, думаю, пора завершить это подробное исследование.

Хорошо.

Мы многое обсудили. Надеемся, теперь у вас появилось лучшее понимание того, как работает литье под давлением и каковы его принципы.

Чтобы избежать этих надоедливых переливов.

Верно. Но обучение никогда не прекращается, понимаете?

Абсолютно.

Продолжайте исследовать, сохраняйте любопытство и посмотрите, что вы сможете создать.

Вот в чем все дело.

Спасибо, что присоединились к нам в этом подробном погружении. До новых встреч!