Хорошо. Итак, вы знаете, что мы всегда окружены пластиком, верно? Я имею в виду, оглянитесь вокруг. Это повсюду.

Да, довольно много.

И мне всегда интересно, как дела. Как все это делается? Верно. Что ж, многое из этого на самом деле начинается с процесса, называемого литьем под давлением, который, по сути, заключается в сдавливании расплавленного пластика в форму.

Да, звучит просто, правда?

Точно. Но на самом деле в этом есть нечто большее, чем кажется на первый взгляд.

Да, есть.

Итак, мы собираемся. Сегодня мы собираемся углубиться в ключевую часть этого процесса.

Хорошо.

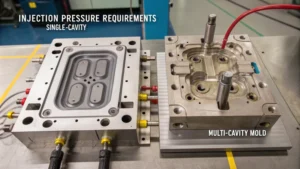

Взаимосвязь между количеством, ну, знаете, форм, полостей в форме и давлением, которое необходимо, например, для изготовления материала для изготовления продукта.

Ага. Это интересно. Ага.

Итак, у нас есть всевозможные инженерные заметки и статьи, которые помогут нам, в том числе одна, которая называется «Как количество полостей пресс-формы влияет на давление впрыска?»

Хорошо.

Что-то вроде нашего плана для этого. Это глубокое погружение.

Прохладный. Звучит отлично.

Итак, наши источники как бы разбивают это на две основные категории.

Пресс-формы с полостью и многополостные формы. И они используют эту действительно полезную аналогию с вождением автомобиля. Итак, представьте себе, что форма с одной полостью движется по широко открытому шоссе, вы знаете, красивое и прямолинейное, плавное плавание.

Имеет смысл.

А потом многокамерная форма, это как час пик.

Ой.

В шумном городе.

Ах, да.

Несколько маршрутов, перекрестков. Знаешь, у тебя есть еще много всего, за чем нужно следить.

Да, определенно сложнее.

Верно. И эта разница в сложности напрямую влияет на необходимое давление. Итак, форма с одной полостью довольно проста. Давление ниже, как правило.

Насколько низко мы говорим?

Примерно от 50 до 80 МПа.

Хорошо.

Но затем вы переходите к многорезонаторному режиму, и из-за всех этих дополнительных каналов и вентилей их нужно намного больше.

Уф. Насколько еще?

Ага, типа часто им нужно 65-120 МПа.

Таким образом, просто за счет добавления большего количества полостей это увеличение составляет от 30 до 50%.

Да, именно. Это большой прыжок.

Ух ты. Это много.

Так что же. Что там происходит? Зачем такое дополнительное давление? Ну, подумайте об этом так. Знаете, в многополой форме пластик должен пройти гораздо более сложный путь, чтобы заполнить все эти полости одновременно. И это увеличило сложность пути потока? Ну и создает сопротивление трения, а значит.

Чтобы убедиться в этом, вам нужно более высокое давление.

Он достигает каждого уголка и закоулка.

Верно, Точно.

Интересный.

Это похоже на попытку провести целую толпу людей через одну-единственную дверь.

Хорошо.

Вместо того, чтобы предоставить им несколько входов, более широких.

Попался. Ага.

Чем больше у вас путей, тем легче пройти всем, даже если у вас больше людей.

Ага. Имеет смысл. Значит, дело не только в количестве полостей. Речь также идет о том, как они, знаете ли, расположены и связаны внутри формы.

Точно. И, похоже, ключевой частью этого является система бегунов.

Система бегунов?

Ага. Это что-то вроде сети каналов.

Хорошо.

Это распределит расплавленный пластик.

Попался.

А в форме с одной полостью это довольно просто. Знаете, это что-то вроде прямой трубы, но с несколькими полостями. Ого. Мальчик. У него есть сложные ответвления, повороты, ну, знаете, всякие штуки, чтобы быть уверенными.

Он достигает всех различных полостей.

Точно. И наш источник даже упоминает этого дизайнера Джеки из Канады.

Джеки?

Ага. Судя по всему, он типа мастер многоместных форм, особенно для крупносерийного производства.

Ух ты.

Да, вроде. Я думаю, он разработал несколько действительно сложных устройств, даже для медицинских устройств и прочего.

Это впечатляет.

Я точно знаю?

Так что ему действительно придется проявить творческий подход.

Ах, да. Чтобы убедиться, что давление сбалансировано и все полости заполняются правильно.

Особенно с этими сложными многоместными формами.

Да, они могут стать настоящей головной болью, если вы не настроите правильное давление.

Что может пойти не так?

Ну, некоторые полости могут быть переполнены, другие – недостаточно.

О, нет.

Это много потраченного впустую материала. Потеряно время.

Да.

Ага. Говоря о проблемах, наш источник также говорит о сопротивлении потоку.

Устойчив к потоку.

Ага. По сути, чем больше полостей вы добавляете, тем с большим сопротивлением сталкивается пластик, пытаясь заполнить форму.

Хм. Мол, ему приходится протискиваться в более узкие места.

Точно. Как будто каждая полость — это еще одна полоса препятствий.

Хорошо.

И чем больше препятствий, тем больше давления вам нужно, чтобы преодолеть это.

Имеет смысл.

У них в исходнике даже есть таблица, которая типа иллюстрирует всю эту концепцию.

О, круто. Что это говорит?

Таким образом, для формы с одной полостью давление обычно составляет 50-80 МПа. И путь потока довольно прост. Но затем, бум, вы переходите в несколько полостей, давление подскакивает с 65 до 120, и путь потока становится намного сложнее.

Мол, экспоненциально сложнее.

Верно, Точно. У них даже есть эта классная иллюстрация.

Иллюстрация?

Да, это называется что-то вроде иллюстрации жидкостной системы. И вы действительно можете увидеть визуально, как пластику приходится ориентироваться в этом лабиринте каналов. Ох, вау.

Это круто.

В многорезонаторной установке.

Так что, типа, вместо приятной, неторопливой прогулки по парку.

Верно.

Это больше похоже на марафон по многолюдному городу.

Точно. И теперь я думаю, как вообще начать контролировать и балансировать давление в этих сумасшедших формах с несколькими полостями? Мол, вам нужна докторская степень в области гидродинамики или что-то в этом роде?

Ну, это определенно помогает понять основы, понимаешь?

Верно.

Но опытные дизайнеры, они за годы опыта разработали методы и стратегии.

Ох, ладно.

Чтобы справиться с этими проблемами.

Как что?

Итак, одним из ключевых подходов является оптимизация конструкции направляющей системы.

Итак, в основном нужно убедиться, что дороги для пластика спроектированы правильно.

Точно. Все дело в том, чтобы каждая полость получала необходимое давление в нужное время.

Ух ты. Хорошо.

Знаете, дело не только в одинаковой длине.

Кто еще здесь?

Что ж, вам также нужно подумать о размещении ворот.

Ворота?

Да, это точки входа пластика в каждую полость.

О, верно. Хорошо.

Так что это действительно балансирующий акт, не так ли?

Да, это звучит очень деликатно.

Это.

И именно здесь, я думаю, пригодятся такие вещи, как регулировка размера ворот.

Точно.

Итак, как и ворота, это как дверной проем, через который пластик может проникнуть в каждую полость, и размер этого дверного проема.

Это может повлиять на скорость потока и распределение давления.

Верно.

Поэтому вам, возможно, придется сделать ворота шире.

Ага, понятно.

Для полостей, которые находятся дальше от основной точки инъекции, следует убедиться.

Они заполняются правильно.

Именно так. Все дело в тонкой настройке потока.

Ага. Так вы получите равномерное наполнение, предотвратите появление дефектов.

Точно.

Однако это лишь верхушка айсберга, когда дело доходит до управления пресс-формами и многополостными формами.

О, это еще?

О да, гораздо больше.

Хорошо, Квик.

Ну, есть такие вещи, как последовательное затворение клапана.

Последовательное затворное устройство?

Ага. Вот где вы можете контролировать время.

Инъекций для каждой отдельной полости.

Ага. Супер высокотехнологичные вещи.

Это высокие технологии. Ух ты.

Я начинаю понимать, что сделать эти простые пластиковые детали, все-таки не так уж и просто.

Нет, совсем нет.

За кулисами происходит множество инженерных и материаловедческих исследований.

Это скрытый мир.

Это действительно так.

И похоже, что сами свойства материала тоже играют роль.

Ах, да.

Большой вклад в то, как давление влияет на все.

Ага. Как и тип пластика, который вы используете, он может существенно повлиять на давление, необходимое для литья под давлением.

Действительно?

Ага. И одним из ключевых факторов является вязкость.

Вязкость?

Да, это похоже на то, насколько жидкость сопротивляется течению. Хорошо, подумайте о меде и воде.

О, верно.

Мед густой, липкий. Высокая вязкость.

Вода течет легко.

Точно. Низкая вязкость.

Таким образом, для инъекции вам потребуется большее давление, как меду, как пластику, а не воде, как пластику.

Верно. Поэтому выбор правильной вязкости для вашего пластика имеет решающее значение.

Я мог это видеть.

Потому что, если он слишком вязкий, вам может потребоваться сумасшедшее высокое давление, чтобы заполнить формы, вызвать дефекты или даже повредить формовочную машину.

Ох, вау. Хорошо.

Знаете, все дело в балансе, поиске.

Это приятное место в материале, и это просто.

Я имею в виду, это только одна часть.

Это еще не все свойства материала.

Ах, да. Еще тонны.

Тогда нам придется отложить это до другого раза.

Определенно. Но мы только что коснулись поверхности, вы знаете, в этой первой части нашего глубокого погружения.

Верно, верно.

Нам еще нужно поговорить об устойчивости.

Да, это важно.

А все остальные интересные вещи, происходящие в мире литья под давлением, не могут ждать. Так что следите за обновлениями для второй части, в которой мы продолжим исследовать новые вещи.

Хороший.

Хорошо, добро пожаловать обратно во вторую часть нашего глубокого погружения во вторую часть литья под давлением. Мы продолжим с того места, на котором остановились, и поговорим обо всех сумасшедших вещах, связанных с изготовлением повседневных пластиковых изделий. Ага.

Мы только добрались до хорошего. Верно. Ага.

Как многополые формы. Все эти проблемы с балансировкой давления, обеспечением заполнения всех полостей.

Правильно сделал нежный танец, это точно.

Мы говорили об оптимизации системы бегунов.

Ага. Убедившись, что пластик течет плавно, регулируем размеры ворот. Как те маленькие дверцы, через которые пластик попадает в каждую полость.

Точно. Но мне было интересно, есть ли еще какие-нибудь хитрости?

Ах, да.

Есть несколько способов, которые дизайнеры используют, чтобы добиться такого распределения давления.

Абсолютно. Одним из самых крутых достижений является последовательное затворное устройство.

Последовательное закрытие клапана.

Ага.

Вы кратко упомянули об этом в прошлый раз.

Верно. Это дает вам определенный уровень контроля.

Хорошо.

Это было невозможно даже несколько десятилетий назад.

Не могли бы вы рассказать об этом немного подробнее? Как это работает?

Конечно. Итак, в обычной многополой форме все ворота, вы знаете, эти точки входа открываются одновременно.

Хорошо.

Но это может вызвать проблемы с давлением.

Я понимаю.

Особенно, если некоторые полости находятся дальше.

Верно. Поэтому им может не хватить пластика.

Точно. Это как поливать свой сад.

Ой.

С одним шлангом, но несколькими разбрызгивателями.

Хорошо. Хорошо.

Некоторые растения получают больше воды, чем другие, в зависимости от того, где они находятся.

Верно. Имеет смысл.

Однако с последовательным затвором.

Ага.

Вы можете контролировать, когда открываются каждые ворота.

О, это как иметь отдельные клапаны для каждого разбрызгивателя.

Точно. Вы можете точно контролировать, сколько воды получает каждое растение.

Это довольно круто.

Таким образом, вместо того, чтобы все происходило сразу, вы могли бы поэтапно провести процесс инъекции.

Таким образом, в каждую полость попадает нужное количество.

О давлении в нужный момент.

Это звучит гораздо точнее.

Это так, и у этого есть несколько огромных преимуществ. Ну, во-первых, вы можете компенсировать те колебания давления, о которых мы говорили ранее. Верно. Сначала открыв ворота для более дальних полостей.

Ой.

Вы убедитесь, что они получают достаточно пластика.

Прежде чем ближайшие начнут заполняться.

Точно. Так что все красиво и ровно.

Так что все дело в балансе.

Всегда.

Могу поспорить, что это также имеет большое значение для качества деталей, верно?

О да, огромная разница.

Вроде меньше дефектов.

Точно. Вы уменьшаете такие вещи, как короткие удары и короткие удары. Вот где полость не заполняется полностью.

О, верно.

И вы также можете свести к минимуму впадины — маленькие впадины, которые вы иногда видите.

О да, я это заметил.

Они случаются, когда полость остывает слишком быстро.

Интересный. Итак, последовательное закрытие клапана. Да, это как будто меняет правила игры.

Это для точности и эффективности, но.

Я думаю, это также усложняет ситуацию.

Ну да. Вам нужны более сложные элементы управления.

Хорошо.

И операторы должны знать, что они делают.

Верно.

Но польза обычно перевешивает дополнительные усилия.

Таким образом, лучшее качество деталей, более стабильные результаты и даже экономия материалов.

Это довольно впечатляюще.

Литье под давлением постоянно развивается.

Ага. Новые технологии появляются постоянно.

Точный.

Кажется, что всегда нужно учиться чему-то новому.

Это самое интересное. Верно.

Это довольно круто.

Это.

Говоря об изучении нового, мы говорили о том, что разные пластики имеют разные свойства.

Ага.

Как эти свойства влияют на процесс литья под давлением? О чем нужно думать дизайнерам при выборе пластика?

Выбор материалов огромен. Речь идет не только о внешнем виде или ощущениях.

Это еще не все.

Ах, да. Надо подумать, как он поведет себя под давлением.

Хорошо.

И тепло.

Итак, пластик идеально подходит для одной цели.

Верно.

Может быть полная катастрофа для чего-то другого.

Точно.

Даже если на первый взгляд они кажутся похожими.

Взгляни, надо смотреть глубже.

Итак, о каких свойствах мы говорим?

Ну, вязкость очень важна.

Вязкость. Верно. Мы говорили об этом.

Это то, насколько жидкость сопротивляется течению.

Как мед против воды.

Точно.

Мед густой, липкий, высокой вязкости. Вода легкая, маловязкая.

Так что для меда вам понадобится большее давление. Как пластик.

Верно.

Имеет смысл.

А если вязкость слишком высокая.

Ага.

Возможно, вам понадобится слишком сильное давление.

Это может привести к повреждению машины. Верно?

Точно.

Так что вам нужно найти это сладкое.

Пятно, зона Златовласки, где течет хорошо, но не слишком хорошо.

Что еще есть?

Температура имеет большое значение.

Температура. Хорошо.

Как правило, более горячий пластик течет легче.

Таким образом, вы можете использовать более низкое давление.

Точно.

Но нельзя слишком горячиться.

Неа. Вы можете испортить материал.

Ага, понятно.

Хоть сожгите.

Итак, снова все дело в балансе.

Находим идеальную температуру.

На какие еще свойства нужно обратить внимание дизайнерам?

Ну, есть усадка и коробление.

Усадка и коробление. Хорошо.

Это происходит по мере того, как пластик остывает и затвердевает.

О, верно.

Разные пластики сжимаются и деформируются по-разному.

Таким образом, финальная часть может быть не того размера, который вы разработали.

Точно. Он мог бы быть немного меньше, немного деформирован.

Это может быть проблемой.

Ах, да. Если вы не будете осторожны, детали могут не подойти.

Подойдите друг к другу, иначе они могут не работать.

Дизайнеры используют компьютерное моделирование, чтобы предсказать, как поведет себя пластик.

Таким образом, они могут корректировать свои конструкции.

Точно. Очень важно.

Похоже, что материаловедение так же важно, как и инженерия. И литье под давлением.

Абсолютно. И это область, которая постоянно развивается.

Постоянно новые материалы.

Ага. У нас есть пластики на биологической основе.

Верно. Мы говорили о них.

Более устойчивый.

Но есть ли на горизонте еще какие-нибудь интересные новые материалы?

О да, есть сумасшедшие.

Как что?

Самовосстанавливающиеся колонны. Представьте себе это.

Самоисцеление. Чтобы они могли восстановиться сами.

Ага. Если они повредятся.

Это дико.

У нас также есть сплавы с памятью формы.

Память формы?

Они меняют форму в зависимости от температуры.

Ух ты.

И даже проводящий пластик.

Проводящий? Значит, они могут проводить электричество.

Ага. Электронные компоненты можно делать из пластика.

Это потрясающе.

Литье под давлением может выйти далеко за рамки простого изготовления конструктивных деталей.

Как будто у нас могут быть умные материалы.

Точно. Ух ты.

Но эти новые материалы, вероятно, создают и новые проблемы, не так ли?

О да, конечно.

Например, придумать, как их слепить.

Точно. Им могут понадобиться разные температуры, разное давление.

Да и сами формы могут быть разными.

Верно. Это совершенно новая игра.

Вот тут-то и приходят на помощь опытные дизайнеры.

Такие люди, как Джеки.

Верно. Им предстоит придумать, как заставить все это работать.

Они являются мостом между материаловедением и литьем под давлением.

Удивительно, сколько человеческой изобретательности вложено во все это.

Это так, не так ли?

У нас есть все эти технологии, все эти новые материалы, но чтобы все это осуществить, нужны умные люди.

Без них не смог бы.

Так какое же место во всем этом занимает устойчивое развитие?

Это отличный вопрос.

Со всеми опасениями по поводу пластиковых отходов.

Это определенно вызывает беспокойство.

Как на это реагирует индустрия литья под давлением?

Ну, во-первых, переработанный пластик становится все более распространенным. О, технологии стали намного лучше.

Таким образом, переработанный пластик так же хорош, как и новый пластик.

В значительной степени. И их можно использовать в тоннах разных продуктов.

Таким образом, вместо того, чтобы всегда использовать новый пластик, мы можем заменить старый пластик.

Новая жизнь, берегите ее от свалок.

Замечательно.

Это победа-победа.

А как насчет энергопотребления?

Это еще одна область, где ситуация улучшается.

Хорошо.

Производители переходят на более эффективные системы отопления.

Таким образом, они в целом потребляют меньше энергии.

Точно. Каждая мелочь помогает.

Похоже, что отрасль серьезно относится к устойчивому развитию.

Они есть. Это становится все более важным.

А как насчет тех пластиков на биологической основе, о которых мы говорим?

Те, что сделаны из растений? Да, они определенно набирают обороты.

Являются ли они хорошей альтернативой традиционному пластику?

У них большой потенциал. Они еще довольно новые.

Хорошо.

И обычно дороже.

О, верно. Стоимость всегда является фактором, но как.

Спрос растет, цена должна снизиться.

Это имеет смысл.

Тогда они будут более конкурентоспособны.

Таким образом, вместо того, чтобы оказаться на свалке, эти биопластики могут просто разлагаться естественным путем.

Точно. Назад на землю.

Это довольно удивительно.

Это. И исследования продвигаются очень быстро.

Постоянно новые разработки.

Ага. Мы уже видим их в упаковке, товарах народного потребления.

Ух ты.

Даже некоторые автомобильные детали.

Очень приятно видеть все это.

Инновации, ведущие к более устойчивому будущему.

Но я думаю, что проблемы все еще есть.

О, конечно. Как будто стоимость имеет большое значение.

Верно. Биопластики по-прежнему дороже традиционных пластиков, поэтому производителям сложнее переключиться на них.

Ага. Они всегда стремятся сократить расходы, но.

Надеемся, что по мере расширения производства цены снизятся.

Точно. И тогда мы увидим еще больше пластиков на биологической основе.

Похоже, будущее литья под давлением движется в хорошем направлении.

Это. Более устойчивый, более инновационный.

Это хорошая новость для всех.

Абсолютно.

И все это благодаря всему этому.

Удивительные люди, дизайнеры, инженеры, работают.

Границы возможного.

Очень интересно быть частью этого.

Это действительно так.

Так что же будет дальше с литьем под давлением?

Что ждет нас в будущем?

Ну и в нашей заключительной части.

Хорошо.

Мы собираемся углубиться в некоторые передовые достижения. Ах, крутые вещи, такие как 3D-печать.

3D-печать.

И как это может изменить правила игры в литье под давлением.

Это становится действительно интересно.

Это. Будущее полно возможностей.

Не могу дождаться, чтобы услышать больше.

Оставайтесь на третьей части.

Добро пожаловать на заключительную часть нашего глубокого погружения в литье под давлением. Это было настоящее путешествие, не так ли?

Это действительно так. Мы рассмотрели очень много вопросов: от однополостных и многополостных до роли давления и материалов.

Верно. И теперь мы шагаем в будущее. Знаете, мы говорили о 3D-печати и новых материалах и о том, как они могут произвести революцию в отрасли.

Да, это просто сногсшибательная вещь.

Это действительно так. Итак, как, по вашему мнению, 3D-печать меняет правила игры в литье под давлением?

Что ж, у вас есть две мощные технологии. Верно. Литье под давлением, король массового производства. Идеально подходит для быстрого и эффективного изготовления тысяч одинаковых деталей.

Верно.

А еще у вас есть 3D-печать, мастер персонализации, с помощью которой вы можете создавать уникальные дизайны и действительно сложные формы.

И они кажутся такими разными.

Ага. Но что, если бы мы могли объединить их?

О, интересно. Как гибридный подход.

Точно. На самом деле мы уже видим, как это происходит.

Да неужели? Как же так?

Что ж, некоторые компании используют 3D-печать для создания самих форм.

Ух ты. Поэтому вместо использования традиционных металлических форм они печатают их на 3D-принтере.

Да, особенно для деталей с действительно сложными характеристиками. Вещи, которые невозможно сделать с помощью традиционной формы.

Это имеет смысл.

Например, представьте себе деталь с внутренними полостями или действительно сложными кривыми. 3D-печать могла бы справиться с этой задачей.

Таким образом, это открывает совершенно новый мир дизайнерских возможностей.

Точно. И это также может изменить игру давления.

Как же так?

Что ж, с 3D-печатными формами вам может не понадобиться такое сверхвысокое давление, которое требуется для традиционного литья под давлением.

Ага, понятно. Потому что сама форма уже настолько точна и детализирована.

Верно. Таким образом, вы потенциально можете использовать меньшие по размеру и более энергоэффективные машины.

Так что это также более устойчиво.

Точно. Меньше энергии, меньше отходов. Это победа-победа.

Мне нравится, когда инновации ведут к устойчивому развитию.

Я тоже. А еще есть новые материалы, о которых мы говорили.

Ах, да. Самовосстанавливающиеся полимеры, сплавы с памятью формы, проводящие пластики. Это как что-то из научно-фантастического фильма.

Я точно знаю? Удивительно думать о том, что мы могли бы создать с помощью этих материалов.

Но они также должны представлять собой некоторые проблемы, верно?

О, абсолютно. Например, выяснить, как их формовать. Им могут потребоваться разные температуры, разное давление, разные конструкции пресс-форм.

Тогда вы не сможете просто использовать те же старые методы.

Неа. Вы должны адаптироваться. Вот где проявляется настоящее мастерство.

Ага. Чтобы во всем разобраться, нужен большой опыт.

Да, но именно это делает его таким захватывающим. Знаете, это как головоломка.

И вы постоянно учитесь чему-то новому.

Точно. И кто знает, какие невероятные продукты мы сможем производить в будущем.

Думать об этом действительно ошеломляет. Это было невероятное путешествие в мир литья под давлением.

Да, это так. От азов до передовых технологий. Это потрясающий процесс.

И спасибо всем, кто присоединился к нам для этого глубокого погружения.

Мы надеемся, что вы узнали кое-что.

Мы, конечно, сделали. И, возможно, у вас даже появится вдохновение самостоятельно исследовать мир литья под давлением.

Возможности безграничны.

Это верно. До следующего раза, продолжайте исследовать и продолжайте