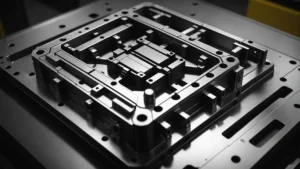

Добро пожаловать обратно в глубокое погружение. Сегодня мы углубимся в нечто, что на первый взгляд может показаться немного техническим. Оптимизация положения походки при проектировании литьевых форм. Но поверьте мне, это очень важно, и мы сделаем это интересным и простым для понимания, чтобы вы могли произвести впечатление на всех на следующей встрече. Наше сегодняшнее руководство представляет собой подробный технический документ, посвященный оптимизации положения при походке.

Это одна из тех деталей, которые могут показаться незначительными, но они действительно могут создать или испортить ваш конечный продукт.

Хорошо, давайте начнем с основ. Что такое положение ворот и почему мы должны так заботиться о том, чтобы оно было правильным? Это похоже на то, что у нас есть пластик, есть форма. Просто введите вещество и идите направо.

Ну, не так быстро. Нефрит — это, по сути, точка входа, откуда расплавленный пластик попадает в форму. Думайте об этом как о дверном проеме в свою часть. Вы бы не поместили единственную дверь гигантского стадиона в какой-нибудь потайной угол, не так ли?

Это был бы полный хаос. Все пытались протиснуться в одну крохотную дверь.

Точно. Здесь та же идея. Положение литника определяет, насколько плавно будет течь пластик, насколько равномерно он заполнит форму и, в конечном итоге, насколько прочной и красивой получится ваша конечная деталь.

Итак, плохое положение ворот равносильно катастрофе. О каких проблемах речь?

Ох, всякие головные боли. У вас могут возникнуть слабые места в вашей детали, потому что пластик не полностью заполняет форму или деформируется, когда деталь скручивается и изгибается при охлаждении, потому что пластик течет неравномерно. И даже не заставляйте меня рассказывать об этих уродливых пятнах. Это может испортить всю эстетику.

Определенно не то, что мы хотим. Так что, похоже, выбор правильного положения ворот — довольно важная задача. О чем нам нужно подумать, принимая это решение? В документе упоминается, что разные пластики имеют, скажем так, разные особенности, верно?

Абсолютно. Все дело в текучести или вязкости материала. Подумайте об этом вот так. Если бы вы разливали расплавленный металл, по сравнению, скажем, с медом, металл текла бы гораздо легче, не так ли?

Ага. Мед был бы гораздо более вялым. Означает ли это, что вам удастся разместить ворота дальше от критических частей формы? Если вы работаете с более жидким пластиком.

Точно. Использование высокотекучего материала, такого как полиэтилен, обеспечивает большую гибкость. Но если вы работаете с чем-то более толстым, например с поликарбонатом, вам нужно приблизить ворота ближе к действию, чтобы убедиться, что все заполняется правильно, как мед против воды. Вам нужно уговорить этого Хани, чтобы убедиться, что он доберется туда, куда нужно.

Говоря об особенностях материалов, я нашел в документе таблицу, показывающую степень усадки различных пластиков. Некоторые из этих различий кажутся довольно небольшими. Мы говорим здесь о долях процента?

Да, но не стоит недооценивать эти фракции. Когда вы имеете дело с точными деталями, даже небольшая разница в усадке может испортить всю вашу конструкцию. Представьте, что вы разработали механизм защелкивания, а пластик сжимается больше, чем вы ожидали. Внезапно ваши части больше не подходят друг другу.

О, чувак. Я понимаю, что это будет кошмар. То есть вы говорите, что понимание таблицы усадки является ключом к получению правильных размеров с первого раза?

Именно так. Мы поговорили об индивидуальности самого пластика, но форма детали, которую вы пытаетесь отлить, тоже играет огромную роль, верно?

Верно. В документе показан пример компонента со всеми этими выступами. Он похож на маленького робота с руками и ногами. Кажется, непросто заставить пластик равномерно затекать во все эти укромные уголки и щели.

Это определенно требует некоторой утонченности. Чем сложнее форма, тем более стратегическим нужно быть при размещении ворот. Иногда вам может даже потребоваться несколько ворот, чтобы обеспечить правильное заполнение всего, не создавая слишком большой нагрузки на одну область формы. Это все равно, что стратегически расставить разбрызгиватели в саду, чтобы обеспечить полив каждого растения.

Так что это не так просто, как просто выбрать место и надеяться на лучшее. Вам действительно нужно подумать о пути потока и о том, как пластик будет перемещаться в форму.

Абсолютно. Если вы разрабатываете новый продукт, вы не можете просто добавить позицию ворот в конце, как запоздалую мысль. Это должно быть неотъемлемой частью процесса проектирования с самого начала.

Это заставляет меня осознать, что в этой позиции ворот есть гораздо больше, чем я думал изначально. Речь идет не только о том, чтобы избежать нескольких дефектов. Речь идет о понимании всей системы и того, как все взаимодействует.

Точно. Мы рассмотрели материал и структуру изделия, но есть еще несколько ключевых факторов, которые играют роль при оптимизации положения ворот. Нам необходимо учитывать такие вещи, как давление впрыска, системы охлаждения и способ извлечения детали из формы.

Хорошо, так что пристегнитесь, ребята. Похоже, мы еще глубже погружаемся в мир оптимизации ворот. Начнем с давления впрыска. Какую роль это играет во всем этом?

Давление впрыска полностью зависит от силы. Сила, необходимая для того, чтобы протолкнуть расплавленный пластик в каждый уголок и трещину формы. Думайте об этом как о выдавливании тюбика зубной пасты. Чем сильнее вы сжимаете, тем быстрее и дальше выходит паста. Верно?

Верно. Но если вы сожмете слишком сильно, вы можете размазать зубную пасту по всему зеркалу.

Точно. То же самое и с литьем под давлением. Слишком сильное давление может привести к таким проблемам, как образование бликов, когда пластик выдавливается из формы, образуя избыток материала. А если давление слишком низкое, форма может не заполниться полностью, и у вас останется слабая или неполная деталь.

Так как же положение ворот влияет на все эти разговоры о давлении?

Ну, ворота, по сути, являются узким местом в системе. Расплавленный пластик должен пройти через эти ворота, чтобы попасть в форму. И расположение этого узкого места может повлиять на распределение давления по полости формы.

Это все равно, что стратегически разместить точки защемления на садовом шланге, чтобы контролировать направление потока воды.

Это отличная аналогия. Если вы работаете с низким давлением, вам нужно разместить затвор ближе к точке впрыска, чтобы минимизировать потерю давления при прохождении пластика через форму. Это все равно, что использовать более короткий шланг для большего давления воды.

Имеет смысл. А как насчет высокоскоростного литья под давлением? Мы кратко коснулись этого ранее. Это меняет дело?

Абсолютно. Высокоскоростное литье под давлением означает, что мы впрыскиваем пластик с высокой скоростью, а это означает, что нам нужно уделять еще больше внимания положению литника.

Я могу себе представить, что все может пойти не так довольно быстро, если поток не будет правильным.

Вы поняли. Одна из самых больших проблем при высокоскоростном впрыске — избежать таких дефектов, как неприятные следы текучести или струи.

Вы уже упомянули знаки потока. Это полосы или узоры на поверхности детали. Верно. Что это за реактивная штука?

Подумайте о таком полете. Представьте, что вы пытаетесь полить растения из форсунки высокого давления, но вода просто вырывается узкой струей, а не распыляется равномерно.

Да, это не пойдет на пользу ни растениям, ни моим окнам.

Точно. При струйной обработке пластик вылетает из литника концентрированной струей, а не течет плавно, что может вызвать всевозможные проблемы с прочностью и внешним видом детали.

Так как же избежать этих ошибок впрыска на высокой скорости? Все дело в положении ворот?

Положение ворот — важная часть головоломки. Вам необходимо убедиться, что ворота расположены и имеют такую форму, которая обеспечивает плавный и равномерный поток, даже когда пластик попадает в форму.

Так о каком волшебстве ворот мы здесь говорим? Как на самом деле сформировать ворота, чтобы контролировать поток?

Что ж, один из трюков — использовать веерные ворота вместо стандартных штыревых.

Фанатские ворота. Вот это звучит интересно. Должен признаться, я представляю себе крошечный вентилятор, нагнетающий воздух в форму.

Это не совсем так. Думайте о веерных воротах как о более широком и плоском проеме, что-то вроде рыбьего хвоста. Такая форма позволяет пластику более мягко растекаться при попадании в форму, предотвращая появление резких струй пластика, о которых мы говорили.

Это все равно, что перейти от пожарного шланга к мягкому душу. Я понимаю картину.

Точно. И вы также можете отрегулировать размер отверстия затвора. Это отверстие, через которое пластик фактически попадает в форму. Отверстие большего размера пропускает больше пластика быстрее, что имеет решающее значение для высокоскоростного впрыска.

Это похоже на тонкий баланс: правильно подобрать скорость и поток.

Это определенно так. И нельзя забывать о бегунах. Те каналы, которые несут расплавленный пластик от форсунки к литнику. Они тоже играют большую роль.

Верно. Потому что эти бегунки подобны шоссе, которые ведут пластик к месту назначения.

Именно так. При высокоскоростном впрыске вы хотите сделать эти магистрали максимально эффективными. Подумайте о более коротких и широких полосах движения, чтобы свести к минимуму пробки и обеспечить быструю и плавную доставку пластика к воротам.

Итак, речь идет об оптимизации всей системы. Ворота, полозья, все. Это похоже на планирование высокоскоростной железнодорожной сети для расплавленного пластика.

Мне нравится, что. И, как и в случае с любой сложной сетью, вам нужны правильные инструменты для управления ею. Вот тут-то и пригодятся те передовые методы, о которых мы упоминали ранее, особенно программное обеспечение для моделирования.

Хорошо, давайте поговорим о программном обеспечении для моделирования. Этот документ звучит как настоящий переломный момент.

Это абсолютно так. Подумайте об этом. С помощью программного обеспечения для моделирования вы можете построить виртуальную модель вашей пресс-формы и запустить симуляцию, чтобы увидеть, как различные положения литников, конструкции направляющих и параметры впрыска будут влиять на поток пластика.

Так что это похоже на виртуальный тест-драйв конструкции вашей пресс-формы.

Точно. Это похоже на рентгеновское зрение в процессе литья под давлением. Вы можете визуализировать поток, выявить потенциальные проблемные области и оптимизировать конструкцию еще до того, как разрежете один кусок металла.

Это звучит невероятно мощно. Больше никаких дорогостоящих проб и ошибок при использовании физических прототипов.

Точно. Вы можете протестировать десятки, даже сотни различных сценариев в виртуальном мире, чтобы найти оптимальное положение литника и параметры процесса для вашей конкретной детали и материала.

Ладно, я официально увлечен этими симуляциями. Похоже, из уравнения требуется много догадок.

Это действительно так. Это позволяет вам проектировать с уверенностью, зная, что вы тщательно оценили и оптимизировали свою походку. Позиция для максимальной эффективности и качества.

Поэтому программное обеспечение для моделирования очень помогает. Но я полагаю, что во всем этом процессе оптимизации ворот все еще есть какое-то искусство.

Абсолютно. Хотя программное обеспечение для моделирования дает бесценную информацию, ничто не заменит реальный опыт. Помните те эмпирические рекомендации, о которых мы говорили ранее? Это практические правила, которые опытные проектировщики пресс-форм разработали за годы проб и ошибок.

Верно. Это как секретные ингредиенты опытного шеф-повара, которые не всегда можно найти в кулинарной книге.

Точно. Эти рекомендации в сочетании с хорошей дозой интуиции — это то, что действительно превращает оптимизацию ворот из науки в форму искусства.

Говоря об искусстве, мы много говорили о том, как положение литника влияет на саму деталь. А как насчет воздействия на плесень? Стоит ли нам беспокоиться об этом?

Абсолютно. Пресс-форма — это невоспетый герой процесса литья под давлением, и мы должны относиться к ней с уважением. Положение походки действительно может оказать существенное влияние на срок службы и производительность формы.

Хорошо, а как нам проявить к форме немного любви при выборе положения походки?

Помните те концентрации стресса, о которых мы говорили? Если ваша походка создает большую нагрузку на одну конкретную область формы, эта область изнашивается гораздо быстрее, чем остальные.

Это похоже на то место на ковре, которое посещается чаще, чем где-либо еще. Он изнашивается быстрее.

Точно. Со временем этот износ может привести к неточностям в размерах деталей или, что еще хуже, к повреждению самой формы. Поэтому мы хотим выбрать такое положение литника, которое максимально равномерно распределяет нагрузку по всей поверхности формы.

Имеет смысл. В документе упоминается кое-что о балансировке нескольких ворот для более крупных продуктов, чтобы помочь с распределением нагрузки. Можете ли вы рассказать мне об этом больше?

Абсолютно. Когда вы имеете дело с большой и сложной формой, вам может потребоваться несколько литников, чтобы обеспечить равномерное заполнение. Но это не так просто, как просто добавить больше ворот. Волей-неволей. Вам необходимо тщательно расположить эти ворота, чтобы избежать концентрации напряжения в одной области.

Так что это похоже на деликатный баланс: следить за тем, чтобы эти ворота работали вместе в гармонии, чтобы равномерно распределять пластик и нагрузку.

Это отличный способ выразить это. И дело не только в стрессе. Расположение ворот также может повлиять на эффективность охлаждения формы.

Верно. Мы говорили о том, что вы не хотите, чтобы ворота блокировали каналы охлаждения.

Точно. Но это выходит за рамки простой блокировки этих каналов. Расположение литника может повлиять на общее распределение тепла внутри формы. Если ворота расположены слишком близко к охлаждающему каналу, эта область формы может остыть. Гораздо быстрее, чем в других регионах.

Это похоже на стратегическое размещение вентиляционных отверстий в комнате, чтобы обеспечить равномерный поток воздуха и контроль температуры.

Совершенная аналогия. Неравномерное охлаждение может привести к деформации и несоответствию размеров деталей. Поэтому нам нужно подумать о том, как это положение литника повлияет на общий тепловой баланс формы.

Это заставляет меня осознать, что оптимизация ворот — это нечто большее, чем просто сама деталь. Речь идет о понимании всей системы. Деталь, форма, процесс и то, как все они взаимодействуют друг с другом.

Я сам не мог бы сказать лучше. Оптимизация ворот — действительно целостный процесс. Речь идет о том, чтобы найти ту золотую середину, где дизайн материалов и процесс сочетаются в идеальной гармонии.

Хорошо, я думаю, что мы рассмотрели здесь массу вопросов. Мы говорили о том, как положение литника влияет на все: от потока материала и распределения давления до нагрузки на форму и эффективности охлаждения. Но мне любопытно. А как насчет устойчивости? Играет ли оптимизация ворот роль в том, чтобы сделать литье под давлением более экологичным?

Это отличный вопрос, и ответ – утвердительное. Оптимизация ворот может фактически способствовать устойчивому развитию несколькими ключевыми способами.

Ладно, я весь во внимании. Давайте послушаем, как оптимизация ворот может помочь нам сохранить планету по одной пластиковой детали за раз.

Одним из важнейших способов оптимизации ворот, способствующих устойчивому развитию, является сокращение отходов материалов. Когда мы оптимизируем положение литника, мы обеспечиваем плавное и равномерное попадание пластика в форму, сводя к минимуму вероятность возникновения дефектов, таких как короткие проколы или вмятины.

Таким образом, мы используем только тот пластик, который нам абсолютно необходим, а это означает, что на свалки попадает меньше отходов. Это имеет смысл.

Точно. И дело не только в оптимизации количества материала. Положение ворот также может привести к получению более легких деталей. Стратегически размещая ворота, мы часто можем достичь желаемой прочности и функциональности с меньшим количеством материала, что приводит к более легким продуктам.

Более легкие продукты означают, что для их транспортировки требуется меньше энергии и меньше топлива, сжигаемого во время их использования. Да, это беспроигрышный вариант для окружающей среды и эффективности.

Именно так. Это волновой эффект, который распространяется на весь жизненный цикл продукта. И есть еще один важный аспект, который следует учитывать. Энергоэффективность во время самого процесса формования.

Теперь, когда вы об этом упомянули, мы говорили о давлении и скорости, но на самом деле мы не обсуждали энергию, необходимую для нагрева пластика и приведения в действие термопластавтоматов.

Это отличный момент. Оптимизируя подачу пластика в форму, мы зачастую можем снизить давление впрыска и необходимое время цикла, что напрямую приводит к снижению энергопотребления в процессе формования.

Таким образом, мы экономим энергию и сокращаем выбросы, и все это благодаря умному расположению ворот. Удивительно, как такая, казалось бы, маленькая деталь может оказать такое большое влияние на устойчивость всей операции.

Это действительно подчеркивает взаимосвязь всего в литье под давлением. И поскольку мы продолжаем разрабатывать еще более совершенные методы оптимизации ворот, такие как программное обеспечение для моделирования на основе искусственного интеллекта, о котором мы говорили ранее, мы можем еще больше повысить эти преимущества в области устойчивого развития.

Я как раз думал об этом программном обеспечении для искусственного интеллекта. Похоже, что у него есть потенциал вывести оптимизацию ворот на совершенно новый уровень. Считаете ли вы, что ИИ сможет в конечном итоге сделать эти преимущества устойчивого развития еще более значительными?

Абсолютно. ИИ может анализировать огромные объемы данных и выявлять закономерности, которые люди могут упустить, что приводит к еще более точному и эффективному размещению ворот. Это может помочь нам еще больше сократить отходы материала, создавать более легкие детали и оптимизировать потребление энергии в процессе формования.

Это похоже на то, что эксперт по устойчивому развитию встроен прямо в программное обеспечение для проектирования. Это довольно круто.

Это. И по мере того, как технология искусственного интеллекта продолжает развиваться, я думаю, мы увидим еще больше инновационных приложений в литье под давлением, которые расширят границы устойчивого развития. Это захватывающее время для работы в этой области.

Похоже, оптимизация ворот направлена не только на создание более качественных продуктов, но и на создание лучшего будущего.

Я полностью согласен. Это небольшой, но значительный шаг на пути к более устойчивой обрабатывающей промышленности.

Хорошо сказано. Итак, ребята, я думаю, что мы исследовали практически каждый уголок оптимизации литников при проектировании литьевых форм. Мы говорили о науке, искусстве и даже о последствиях этого критического процесса для устойчивого развития. Какое путешествие.

Было очень приятно погружаться с тобой глубоко. Надеемся, что наши слушатели по-новому оценили сложность и важность оптимизации шлюзов.

Я тоже на это надеюсь. Это может показаться незначительной деталью, но, как мы узнали, положение походки оказывает огромное влияние на качество, эффективность и устойчивость ваших операций по литью под давлением.

Не могу не согласиться. Потратьте время, чтобы понять принципы, использовать те мощные инструменты, о которых мы говорили, и не бойтесь экспериментировать и вводить новшества.

Возможно, вы даже обнаружите в себе скрытую страсть к тонкостям литья под давлением. Это увлекательный мир, который только и ждет, чтобы его исследовали. Но это все время, которое у нас есть для сегодняшнего глубокого погружения. Спасибо, что присоединились к нам.

Спасибо, что ты у меня есть.

До следующего раза сохраняйте любопытство и продолжайте исследовать глубины