Хорошо, давайте углубимся в эту стопку статей и технических заметок, которые вы прислали о системах выброса пресс-форм. Ух ты. Я уже теряюсь в этих подробных иллюстрациях. Некоторые из них настолько сложны. Похоже, вы готовитесь к довольно серьезному проекту по литью под давлением.

Что ж, выбор правильной системы выброса может улучшить или разрушить ваш проект. Это не так просто, как просто выбрать один и надеяться на лучшее. Ты. Вам действительно нужно адаптировать свой выбор к вашим конкретным потребностям.

Вот почему мы здесь для этого глубокого погружения. Миссия. Мы предоставим вам знания о том, как выбрать правильную систему выталкивания для вашего проекта, чтобы вы каждый раз получали идеальные детали из формы.

С самого начала я хочу подчеркнуть одну вещь: не существует универсальной лучшей системы катапультирования. Все сводится к пониманию взаимодействия.

Ага.

Между вашим дизайном детали.

Ага.

Материал, который вы используете.

Ага.

И желаемый результат.

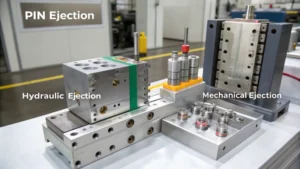

Хорошо, давайте заложим основу здесь. В исходном материале говорится, что выталкивание иглы является «рабочей лошадкой» отрасли. Я помню, как читал анекдот о том, как когда-то видеть, как эти крошечные булавки выталкивают формованную деталь, казалось чистым волшебством. Почему системы выброса булавок так популярны?

Выталкивание штифта часто является лучшим выбором для простых конструкций и ограниченного бюджета. Чтобы вытолкнуть деталь, вы используете штифты из закаленной стали, обычно AISIH13 или D2. Они. Они долговечны и при правильной конструкции могут обеспечить достаточную силу для большинства применений.

Источник упомянул что-то об использовании различных марок стали для штифтов в зависимости от формовочного материала и желаемой чистоты поверхности. Там даже приводится таблица с конкретными марками и их свойствами. Прочность на разрыв, твердость и все такое хорошее. Его. Это намного более подробно, чем я когда-либо мог себе представить.

Это увлекательно, не так ли? Выбор стали напрямую влияет на производительность и срок службы системы. Вам необходимо учитывать износостойкость стали по отношению к формовочному материалу, теплопроводность для рассеивания тепла и даже возможность коррозии, если вы имеете дело с определенными полимерами.

Ага.

Это целая наука сама по себе.

Так что это не просто воткнуть булавку. На самом деле при выборе правильного типа штифта для работы нужно много обдумать.

Точно. И даже при тщательном выборе выталкивание булавки имеет свои ограничения. Одним из самых больших недостатков является возможность появления свидетельских следов. Эти крошечные пятна остались на той части, где соприкасаются штифты.

Эти следы напоминают следы системы катапультирования.

Это хороший способ выразить это.

Ага.

И хотя эти отметки не могут быть решающим фактором для каждого проекта, им, безусловно, стоит уделить внимание, если вы стремитесь к безупречной поверхности.

Так что же произойдет, если эти свидетельские следы окажутся бесполезными? Какие еще системы катапультирования есть в нашем арсенале?

Именно тогда мы начинаем разветвляться на более специализированные системы, каждая из которых имеет свой набор плюсов и минусов.

Ага.

Итак, перейдем к выбросу гильз, который источник описывает как чемпиона цилиндрических деталей.

Я представляю себе что-то вроде выталкивания идеально сформированного цилиндра из трубки. Это основная идея?

Вы на правильном пути. При выбросе гильзы используется цилиндрическая втулка, часто изготовленная из закаленной стали или алюминия, в зависимости от применения, для охвата и поддержки детали во время выброса. Это обеспечивает равномерное распределение силы и устраняет неприятные следы, которые могут оставлять штифты.

Это все равно, что нежно обнять деталь, когда ее вынимают из формы. Никаких резких тычков и подталкиваний не требуется.

Это отличная аналогия, которая подчеркивает одно из ключевых преимуществ выброса гильзы. Его способность производить детали с идеальной поверхностью. Представьте себе что-то вроде глянцевой косметической емкости или прецизионного медицинского компонента.

Источник даже сравнивает это с хирургическим удалением. Точный, контролируемый и минимизирующий любую травму детали. Но я уверен, что за эту точность приходится платить, верно?

Ты прав. Системы выброса рукавов могут быть более дорогими, чем выбросы контейнеров, как с точки зрения первоначальных инвестиций, так и с точки зрения сложности обработки формы.

Так что это компромисс. Более высокая стоимость обеспечивает лучшее качество поверхности и более деликатный выброс.

Точно. И это повторяющаяся тема здесь. Всегда необходимо найти баланс между стоимостью, производительностью и конкретными требованиями вашего проекта.

Говоря о деликатных деталях, источник упоминает выбрасывание лезвий для сверхтонких или сложных конструкций. Похоже, это самый деликатный метод изгнания. Какая здесь история?

Выброс лезвия – это исключительно тонкость. В нем используются тонкие, тщательно расположенные лезвия, часто изготовленные из пружинной стали или бериллиевой меди, обеспечивающие гибкость и прочность, позволяющие аккуратно поднимать деталь из полости формы. Представьте себе что-то со сложными подрезами или изящными деталями, которые можно легко повредить булавкой или даже втулкой.

Источник на самом деле называет его ювелирным производителем систем выброса из-за его точности и способности обрабатывать тонкие геометрические формы.

Это удачное сравнение. Выбрасывание лезвий требует тщательного проектирования и точной обработки, чтобы лезвия прикладывали необходимое усилие в нужных местах. Слишком мало силы, и деталь может прилипнуть. Слишком много, и вы рискуете погнуть или сломать эти тонкие детали.

Это похоже на систему с высоким риском и высокой наградой.

Это возможно, но если все сделано правильно, это дает потрясающие результаты, особенно для деталей сложной формы и замысловатых деталей.

Хорошо, у нас есть булавки, гильзы и лезвия. Есть ли в этой линейке систем катапультирования тяжеловес?

Это будет съемная пластина, рабочая лошадка для более крупных и тяжелых деталей. В этой системе используется пластина с точно обработанным отверстием, которое соответствует форме детали. Когда форма открывается, пластина снимает деталь, обеспечивая равномерное распределение силы по большей площади поверхности.

Источник упоминает использование съемных пластин для таких вещей, как автомобильные компоненты и крупные детали корпуса. Все, что требует немного больше смелости, чтобы быть выброшенным.

Это подходящее решение, когда вам нужен надежный выброс деталей, которые могут быть склонны к деформации или залипанию из-за их размера и сложности.

Итак, у нас есть четыре основных претендента. Гильза штифта, лезвие и съемная пластина, каждая из которых имеет свои сильные и слабые стороны, в зависимости от применения. Но как нам вообще начать выбирать подходящий вариант для конкретного проекта?

Вот тут-то все становится действительно интересно. Нам нужно начать думать о самой детали, ее конструкции, материале, из которого она изготовлена, и желаемой отделке поверхности. Все эти факторы играют решающую роль в определении того, какая система выброса будет наиболее эффективной.

Источник говорит, что это похоже на подбор ключа к замку. Неправильный ключ не подойдет, и вы можете даже повредить замок, пытаясь взломать его.

Это хорошая аналогия. И чтобы найти правильный ключ для вашей системы выброса, давайте начнем с более подробного изучения того, как конструкция детали влияет на наш выбор.

Итак, мы говорим о том, что конструкция детали определяет лучшую систему выброса. В исходном материале для иллюстрации этой мысли используется яркая аналогия с обращением с новорожденным котенком. Сложные детали требуют более нежного подхода, чем простые конструкции. Все дело в минимизации стресса и предотвращении повреждений.

Абсолютно. Это отличный образ. Если ваша деталь имеет тонкие детали, подрезы или тонкие стенки, вам необходимо быть особенно осторожными с силой выталкивания и точками контакта. Вы можете даже рассмотреть возможность использования систем выброса воздуха или гидравлических систем для действительно деликатного подхода. В этих системах используется сжатый воздух или гидравлическая жидкость, чтобы аккуратно вытолкнуть деталь из формы, сводя к минимуму риск повреждения.

В исходном материале приведены некоторые конкретные примеры, например, использование выброса воздуха для тонкостенных оптических линз. Или сложные микрофлюидные устройства. Все, что можно было легко сделать или поцарапать.

Точно. Все дело в оценке хрупкости вашей детали и выборе метода извлечения, который не поставит под угрозу ее целостность.

А как насчет обработки поверхности? Я полагаю, что это также играет роль в выборе правильной системы выброса.

Абсолютно. Если вы стремитесь к глянцевой поверхности, например, на детали автомобиля или потребительском электронном устройстве, вам необходимо свести к минимуму любой контакт, который может оставить следы. Об извлечении булавки, вероятно, не может быть и речи, если вы не согласны с постобработкой. Ага. Чтобы стереть эти следы свидетелей. В этом случае лучшим выбором будет выброс гильзы с ее плавным и равномерным контактом.

Источник фактически определяет это количественно, заявляя, что для отделки с высоким глянцем часто требуется средняя шероховатость поверхности менее 4 микрометров. Достижение такого уровня плавности с помощью выталкивания штифта было бы невероятно сложной задачей.

Верно. И именно здесь понимание этих технических характеристик становится решающим. Вам необходимо согласовать выбор системы выброса с требованиями к качеству поверхности конечного продукта.

Источник предоставляет удобную таблицу, в которой указана типичная шероховатость поверхности, достижимая с помощью различных систем выброса. Это похоже на шпаргалку, позволяющую добиться соответствия желаемого качества поверхности правильному методу выброса. Но помимо качества поверхности нам также нужно поговорить об силе выталкивания. Какое давление необходимо, чтобы безопасно вытолкнуть деталь из формы?

Это еще один важный момент, и он тесно связан со свойствами материала самой детали. Слишком большое усилие — и вы рискуете деформировать, расколоть или даже сломать деталь. Слишком малое усилие может привести к прилипанию к форме, что приведет к задержкам производства и потенциально может повредить саму форму.

В источнике приведена формула для расчета силы выброса, и она намного сложнее, чем я мог себе представить. Он учитывает проекционную площадь детали, коэффициент трения между деталью и формой и даже скорость усадки материала при остывании.

Удивительно, как много в это входит наука. Да, что-то, что кажется таким простым. Но правильное использование силы выталкивания имеет важное значение для плавного и эффективного процесса формования.

Источник также упоминает так называемый ход выталкивания, то есть, насколько далеко должны пройти выталкивающие штифты или втулки, чтобы полностью высвободить деталь из формы. Это подчеркивает важность обеспечения достаточного зазора, чтобы предотвратить зависание или повреждение детали.

Абсолютно. Вам необходимо продумать всю последовательность выброса от первоначального нажатия до окончательного освобождения и убедиться, что имеется достаточно места для свободного перемещения детали без каких-либо препятствий.

Итак, мы поговорили о том, как конструкция детали влияет на выбор системы выброса, но мы не можем забывать и о самих материалах. Исходный материал указывает на совместимость между материалом системы выбрасывания и формуемым материалом. Он даже делится анекдотом об использовании более мягкого материала, чтобы не поцарапать хрупкую пластиковую деталь.

Это отличное напоминание о том, что выбор материала не ограничивается только самой деталью. Да, вам нужно рассмотреть всю экосистему внутри формы. Как взаимодействуют различные материалы, как они реагируют на температуру и давление и как изнашиваются со временем.

Источник описывает это следующим образом. Твердость, теплопроводность и коэффициент трения — это три важных фактора, когда дело доходит до выбора подходящего материала для вашей системы выброса.

Точно. Твердость определяет долговечность системы и устойчивость к износу. Теплопроводность влияет на то, насколько быстро тепло передается от формы, влияя на время охлаждения и качество детали. А коэффициент трения определяет, насколько легко деталь скользит по системе выброса.

Это как найти идеальную пару обуви. Вам необходимо учитывать посадку, комфорт и то, насколько хорошо они работают в различных условиях.

Точно. И, как и в случае с обувью, для разных целей подходят разные материалы. Сталь известна своей долговечностью и прочностью, что делает ее хорошим выбором для изготовления высококачественного оборудования. Алюминий легче и обладает лучшей теплопроводностью, что может быть выгодно для некоторых формовочных материалов. А еще есть более мягкие материалы, такие как бронза или даже полимеры, которые можно использовать для деликатных деталей, где минимизация контакта с поверхностью имеет первостепенное значение.

Поэтому выбор материала так же сложен, как и выбор самой системы выброса. Все дело в понимании взаимодействия между этими различными факторами и принятии обоснованных решений, основанных на конкретных потребностях вашего проекта.

Абсолютно. И это подводит нас к следующему уровню сложности. Проблемы и потенциальные ловушки, с которыми мы можем столкнуться при внедрении этих систем выброса.

Исходный материал не приукрашивает его. Есть целый раздел, посвященный тому, что может пойти не так. Это своего рода поучительная история для всех, кто решается окунуться в мир проектирования пресс-форм.

Что ж, важно осознавать потенциальные проблемы, чтобы быть готовыми к их решению. Одной из наиболее распространенных проблем, как мы уже говорили ранее, является неправильный расчет силы выталкивания.

Источник рассказывает историю о проекте, в котором неправильно рассчитанная сила выталкивания привела к деформации или растрескиванию партии деталей. Это производственный кошмар.

Это случается чаще, чем вы думаете. Формула расчета силы выталкивания выглядит достаточно простой, но включает в себя множество переменных. И даже небольшая ошибка в одной из этих переменных может иметь каскадный эффект на результат.

Так что это как рецепт. Даже если вы точно будете следовать инструкциям, если вы используете неправильный ингредиент или неправильное измерение, конечный результат может оказаться не таким, как вы ожидали.

Это отличная аналогия. И, как и в случае с рецептом, есть определенные советы и рекомендации, которые помогут обеспечить успех. Источник рекомендует использовать программное обеспечение для моделирования для моделирования процесса выброса и оптимизации силы на основе конкретной геометрии и свойств материала детали.

Это похоже на виртуальную тестовую кухню, где вы можете поэкспериментировать с различными параметрами и посмотреть, как они повлияют на конечный результат.

Точно. И это позволяет вам выявлять потенциальные проблемы до того, как они возникнут в реальном мире, экономя ваше время, деньги и массу разочарований.

Еще одна проблема, упомянутая в Источнике, — плохая центровка компонентов системы катапультирования. Это все равно, что пытаться вставить квадратный колышек в круглое отверстие. Это просто не сработает.

Неправильное выравнивание может вызвать самые разные проблемы. Неравномерная сила выталкивания, поврежденные детали и даже застрявшие выталкивающие штифты, которые отказываются сдвинуться с места. Напоминаем, что даже самые хорошо спроектированные системы требуют точной сборки и регулярного обслуживания, чтобы все работало гармонично.

Это как оркестр. Если хотя бы один инструмент расстроен, это портит все выступление.

Это идеальное сравнение. И так же, как дирижер оркестра, проектировщик пресс-форм должен убедиться, что все компоненты работают без сбоев для получения гармоничного результата.

Источник также подчеркивает важность правильной интеграции системы охлаждения. Это рисует картину того, что система охлаждения является незамеченным героем, которого часто упускают из виду, но который играет решающую роль в успешном катапультировании.

У вас может быть самая совершенная система выброса в мире, но если ваша система охлаждения не на должном уровне, у вас возникнут проблемы. Неравномерное охлаждение может привести к деформации деталей, которые прилипнут к форме, что сделает извлечение кошмаром.

Так что это похоже на цепную реакцию. Одно слабое звено может сорвать весь процесс.

Именно так. Вот почему так важно рассматривать охлаждение как неотъемлемую часть конструкции системы выброса. Вам нужна система, которая обеспечивает равномерное распределение температуры по форме, позволяя детали правильно затвердеть и аккуратно высвободиться.

И здесь в игру вступают такие вещи, как конформные каналы охлаждения. В исходном материале есть целый раздел, посвященный достижениям в области технологий охлаждения и тому, как они улучшают характеристики пресс-форм.

Конформные каналы охлаждения меняют правила игры. Они позволяют создавать каналы охлаждения, повторяющие контуры детали, обеспечивая целенаправленное охлаждение определенных участков и обеспечивая более равномерное распределение температуры.

Это все равно, что иметь специальную, специально разработанную систему охлаждения, которая идеально подходит для детали. Как перчатка.

Точно. Такой уровень точности охлаждения может значительно сократить время цикла, улучшить качество деталей и свести к минимуму риск деформации или прилипания.

Источник также упомянул так называемый анализ текучести пресс-формы: использование программного обеспечения для моделирования того, как расплавленный пластик течет через форму и как он затвердевает. Похоже, что такого рода анализ будет иметь решающее значение для оптимизации как системы охлаждения, так и системы выброса.

Абсолютно. Анализ текучести пресс-формы позволяет визуализировать весь процесс формования, от впрыска расплавленного пластика до окончательного выброса затвердевшей детали. Вы можете увидеть, как материал течет, как он охлаждается и где могут возникнуть потенциальные проблемы, такие как воздушные ловушки, линии сварки или неравномерное охлаждение.

Это похоже на рентгеновское зрение, позволяющее увидеть, что происходит на каждом этапе процесса.

Именно так. И это понимание позволяет принимать обоснованные решения о конструкции пресс-формы, размещении каналов охлаждения и даже выборе системы выброса. Это мощный инструмент для оптимизации всего процесса формования.

Говоря о проблемах, источник также выделяет прилипание материала как распространенную проблему. Это кажется неприятной проблемой, которая может возникнуть даже при хорошо спроектированной системе выброса.

Это может быть. Прилипание материала часто вызвано недостаточными углами уклона — теми небольшими конусами, которые облегчают извлечение детали из формы. Представьте себе, что вы пытаетесь вытащить пирог из формы с идеально прямыми сторонами. Это приживется.

Таким образом, эти углы уклона подобны разделительному составу, встроенному в конструкцию самой детали. Они создают постепенный наклон, который позволяет детали легче отделиться от формы.

Точно. Нужный угол уклона зависит от материала, который вы используете, и сложности детали. В источнике приведены некоторые общие рекомендации по углам уклона: для большинства материалов предлагается минимум один градус, но подчеркивается необходимость консультироваться с поставщиками материалов и опытными разработчиками пресс-форм для получения конкретных рекомендаций.

Похоже, что эти углы наклона являются важной деталью, которая может решить или разрушить процесс выброса.

Они могут быть. И даже при достаточных углах уклона вы все равно можете столкнуться с проблемами прилипания, особенно если вы имеете дело с определенными типами материалов. В этом случае использование антиадгезива для пресс-форм может оказаться спасением.

Разделительные средства — это те аэрозоли или покрытия, которые вы наносите на поверхность формы.

Ага.

Чтобы деталь не прилипала, да?

Точно. Они создают барьер между деталью и формой, уменьшая трение и облегчая ее высвобождение. И, как и в случае с системами и материалами выталкивания, существуют различные типы разделительных агентов, подходящие для конкретных применений.

Таким образом, это еще один уровень сложности, который следует учитывать при проектировании формы и планировании производственного процесса.

Это. Но, к счастью, о разделительных агентах доступно огромное количество информации: от технических паспортов до руководств по применению и даже онлайн-форумов, на которых дизайнеры пресс-форм делятся своим опытом и советами.

Таким образом, хотя эти проблемы могут быть пугающими, существуют ресурсы и решения, которые помогут их преодолеть.

Абсолютно. И именно здесь в игру вступают опыт и сотрудничество. Общение с другими разработчиками пресс-форм, консультации с поставщиками материалов и осведомленность о последних достижениях в области технологий литья помогут вам справиться с этими проблемами и эффективно и надежно производить высококачественные детали.

Это похоже на сеть экспертов, готовых помочь вам решить проблемы и точно оптимизировать ваши проекты.

Говоря об оптимизации, я думаю, пришло время переключить внимание на будущее. Какие инновации ожидаются в мире технологий выталкивания пресс-форм, исходный материал намекает на некоторые интересные достижения, которые могут революционизировать способы проектирования и производства формованных деталей.

Мне нравится эта часть. Взгляд на передний край. Это похоже на возможность взглянуть на инструменты и методы следующего поколения.

И поверьте мне, эти достижения — не просто постепенные улучшения. У них есть потенциал фундаментально изменить наш подход к проектированию и производству пресс-форм.

В исходном материале упоминаются умные материалы, которые могут адаптироваться к изменениям температуры, автоматически регулируя свои свойства для оптимизации процесса выброса. Звучит почти как что-то из научной фантастики. Умные материалы. Это действительно похоже на научную фантастику. Как будто они дают системам катапультирования собственный мозг. Можете ли вы привести нам конкретные примеры того, что это за материалы и как они работают?

Ярким примером являются сплавы с памятью формы. Эти металлы могут деформироваться при более низкой температуре, а затем при нагревании запоминают свою первоначальную форму и возвращаются к ней.

Таким образом, вы можете спроектировать выталкивающий штифт, который слегка меняет форму по мере нагрева формы, обеспечивая более контролируемое и точное усилие выталкивания. Это невероятно.

Точно. Есть и другие умные материалы, такие как пьезоэлектрическая керамика, которые генерируют электрический заряд при механическом воздействии. Это можно использовать для создания саморегулирующихся систем выброса, которые в реальном времени реагируют на изменения силы или сопротивления.

Ух ты. Они как будто избавляются от догадок при настройке параметров выброса. Система становится саморегулируемой.

Верно. Говоря об обратной связи в реальном времени, источник также погружается в пресс-формы, интегрированные с датчиком. Эти. Это формы со встроенными датчиками, которые собирают данные о температуре, давлении и даже положении выталкивающих штифтов на протяжении всего цикла формования.

Это похоже на наличие внутри формы команды крошечных инспекторов, постоянно отслеживающих и сообщающих о том, что происходит.

Это отличный способ выразить это. И эти данные не просто для галочки. Это сигнал обратно в систему управления, да, которая может вносить коррективы на лету. Представьте себе сценарий, когда датчик обнаруживает, что температура формы в одной области немного отличается. Система могла автоматически регулировать скорость охлаждения в этой конкретной зоне, чтобы обеспечить равномерное затвердевание.

Это похоже на использование беспилотного автомобиля для процесса литья под давлением. Система постоянно отслеживает и корректирует работу, чтобы оптимизировать производительность и предотвратить проблемы еще до их возникновения.

Это конечная цель. По-настоящему интеллектуальный процесс формования, который может адаптироваться и оптимизироваться на основе данных в реальном времени.

Источник даже предполагает, что эти данные можно использовать для профилактического обслуживания. Система может научиться распознавать закономерности, указывающие на потенциальную проблему, например износ штифта форсунки, и предупреждать оператора, прежде чем это приведет к сбою.

Все дело в минимизации времени простоя и максимизации эффективности. Говоря об эффективности, мы не можем забывать о роли автоматизации в будущем выбрасывания пресс-форм.

Источник рисует картину полностью автоматизированных систем, которые могут выполнять все операции — от загрузки формы до извлечения готовой детали — и все это с невероятной скоростью и точностью.

Это видение уже становится реальностью. Мы видим, что все больше и больше заводов внедряют роботизированные системы, которые могут обрабатывать сложные последовательности извлечения, даже для деталей сложной геометрии. Этих роботов можно запрограммировать на приложение нужного количества силы в нужных местах, что сводит к минимуму риск повреждения и обеспечивает стабильное качество.

Это похоже на то, что команда опытных специалистов по пресс-формам работает круглосуточно, неустанно обеспечивая идеальную выгрузку каждой детали.

И преимущества выходят за рамки просто скорости и точности. Автоматизация также снижает затраты на рабочую силу, повышает безопасность и устраняет изменчивость, которая может возникнуть при работе людей-операторов.

Так что это победа, победа, победа. Лучшее качество, более высокая эффективность и более безопасная рабочая среда. Похоже, будущее удаления плесени невероятно светлое.

Это так, и это свидетельство изобретательности и креативности инженеров, которые постоянно расширяют границы возможного.

Хорошо, мы многое рассмотрели в этом глубоком погружении. Мы начали с основ выталкивания кеглей и прошли через весь каталог систем выталкивания. Каждый из них имел свои сильные и слабые стороны, говорил о важности конструкции детали, выборе материала и понимании таких важных параметров, как сила выталкивания и углы уклона. И мы даже заглянули в будущее благодаря невероятным достижениям в области интеллектуальных материалов, интеграции датчиков и автоматизации.

Это было настоящее путешествие. Но среди всей этой информации, какие ключевые выводы вы бы хотели, чтобы наш слушатель ушел?

Я думаю, что самый важный вывод заключается в том, что не существует универсального решения, подходящего для всех, когда дело доходит до выталкивания пресс-формы. Выбор правильной системы требует глубокого понимания ваших конкретных потребностей, от конструкции детали до используемых материалов и желаемого результата. Речь идет о целостном взгляде на весь процесс формования и тщательном рассмотрении того, как все детали сочетаются друг с другом.

Я полностью согласен и добавлю, что важно оставаться в курсе и использовать инновации. Область проектирования пресс-форм постоянно развивается, и постоянно появляются новые технологии. Не бойтесь экспериментировать. Учитесь на своем опыте и ищите опыт других в этой области.

Это замечательные моменты, и я хочу оставить нашего слушателя с этой последней мыслью. Даже такая простая вещь, как выбор системы катапультирования, может оказаться сложной и тонкой задачей. Но именно эта сложность делает его таким увлекательным. Всегда есть чему поучиться, и возможности для инноваций безграничны. Так что продолжайте исследовать, продолжать экспериментировать и продолжать создавать удивительные вещи.

Хорошо сказано, и огромное спасибо вам за то, что вы провели нас через это глубокое погружение. Мне было очень приятно поделиться с вами своими идеями и исследовать эти увлекательные темы.

Удовольствие досталось мне и вам, нашему слушателю. Мы надеемся, что это глубокое погружение дало вам знания и вдохновение для уверенной работы над вашим следующим проектом. До следующих встреч, продолжайте учиться, продолжайте внедрять инновации и продолжайте создавать удивительные